Disco compacto

Antecedentes

Desde la invención del fonógrafo en 1876, la música ha sido una fuente popular de entretenimiento en el hogar. En los últimos años, el disco compacto se ha convertido en el medio de reproducción preferido para la música grabada.

Un disco compacto, o CD, es un medio de almacenamiento óptico con datos digitales grabados en él. Los datos digitales pueden estar en forma de audio, video o información de computadora. Cuando se reproduce el CD, la información es leída o detectada por una fuente de luz muy enfocada llamada láser (de ahí el nombre de medio óptico). Este artículo se centrará en los discos compactos de audio, que se utilizan para reproducir música grabada.

La historia del disco compacto se remonta al desarrollo de la tecnología electrónica y, en particular, a la tecnología electrónica digital en la década de 1960. Aunque las primeras aplicaciones de esta tecnología no fueron en el área de grabación, encontró un uso cada vez mayor en componentes de audio a medida que la tecnología evolucionó.

Durante el mismo período, muchas empresas comenzaron a experimentar con el almacenamiento de información óptica y la tecnología láser. Entre estas empresas, los gigantes electrónicos Sony y Philips lograron avances notables en esta área.

En la década de 1970, las tecnologías digitales y ópticas habían alcanzado un nivel en el que podían combinarse para desarrollar un solo sistema de audio. Estas tecnologías proporcionaron soluciones a los tres principales desafíos que enfrentan los desarrolladores de audio digital.

El primer desafío fue encontrar un método adecuado para grabar señales de audio en formato digital, un proceso conocido como codificación de audio. Se desarrolló un método práctico de codificación de audio a partir de las teorías publicadas por C. Shannon en 1948. Este método, conocido como modulación de código de pulso (PCM), es una técnica que muestrea un sonido durante un breve intervalo de tiempo y convierte la muestra en un valor numérico. valor que luego se modula o almacena para su posterior recuperación.

El almacenamiento de señales de audio en forma digital requiere una gran cantidad de datos. Por ejemplo, almacenar un segundo de música requiere un millón de bits de datos. El siguiente desafío, por lo tanto, fue encontrar un medio de almacenamiento adecuado para acomodar cualquier cantidad significativa de sonido. La solución a este problema llegó en forma de discos ópticos. Un disco óptico puede almacenar grandes cantidades de datos muy comprimidos. Por ejemplo, un millón de bits de datos en un CD pueden ocupar un área más pequeña que la cabeza de un alfiler. Esta información se lee por medio de un rayo láser que es capaz de enfocar un área muy estrecha tan pequeña como 1/2500 de pulgada.

El desafío final del audio digital fue procesar la información densamente empaquetada en discos compactos lo suficientemente rápido como para producir música continua. La solución fue proporcionada por el desarrollo de la tecnología de circuitos integrados, que permiten el procesamiento de millones de cálculos en solo microsegundos.

A fines de la década de 1970, se había desarrollado un conjunto común de estándares para los discos de almacenamiento óptico gracias a los esfuerzos conjuntos de Sony y Philips. Un consorcio de 35 fabricantes de hardware acordó adoptar este estándar en 1981 y los primeros discos compactos y reproductores de discos compactos . se introdujeron en el mercado en 1982.

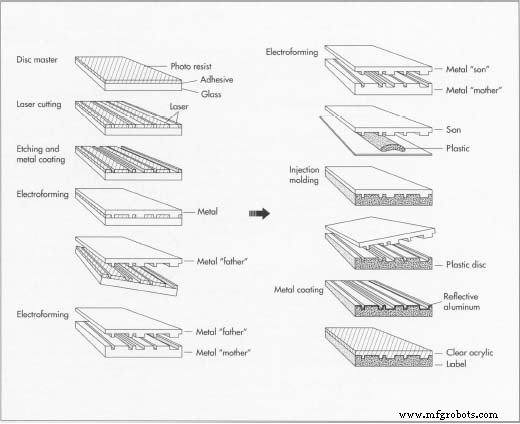

Hacer un disco compacto implica preparar primero un "disco maestro" de vidrio. Luego, este maestro se codifica con la información deseada y se somete a una serie de pasos de electroformado. En el electroformado, las capas de metal se depositan sobre el patrón de vidrio mediante corrientes eléctricas. Cuando la versión maestra final está lista, su información se transfiere a un disco de plástico. Se aplica una capa de aluminio reflectante, seguida de una capa protectora de acrílico transparente y finalmente la etiqueta.

Hacer un disco compacto implica preparar primero un "disco maestro" de vidrio. Luego, este maestro se codifica con la información deseada y se somete a una serie de pasos de electroformado. En el electroformado, las capas de metal se depositan sobre el patrón de vidrio mediante corrientes eléctricas. Cuando la versión maestra final está lista, su información se transfiere a un disco de plástico. Se aplica una capa de aluminio reflectante, seguida de una capa protectora de acrílico transparente y finalmente la etiqueta.

Materias primas

Un disco compacto es un dispositivo de apariencia engañosamente simple considerando la tecnología requerida para hacerlo. Los CD constan de tres capas de materiales:

- Una capa base hecha de plástico de policarbonato.

- Una fina capa de revestimiento de aluminio sobre el plástico de policarbonato.

- Una capa protectora acrílica transparente sobre la capa de aluminio.

Algunos fabricantes utilizan plata o incluso oro . capa en lugar de la capa de aluminio en la fabricación de sus discos compactos.

Diseño

El disco compacto está diseñado estrictamente de acuerdo con los estándares establecidos por Sony y Philips para mantener la compatibilidad universal. Un CD tiene 4,72 pulgadas (120 milímetros) de diámetro y 0,047 pulgadas (1,2 milímetros) de grosor. El orificio de posicionamiento en el medio tiene un diámetro de .59 de pulgada (15 milímetros). Un CD generalmente pesa alrededor de 0,53 onzas (15 gramos).

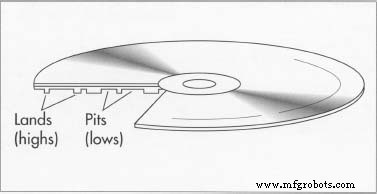

Un CD estándar puede almacenar hasta 74 minutos de datos. Sin embargo, la mayoría de los CD contienen solo unos 50 minutos de música, todos los cuales están grabados en una sola cara del CD (la parte inferior). Los datos grabados en el CD toman la forma de una espiral continua que comienza desde adentro y se mueve hacia afuera. Esta espiral o pista consta de una serie de hendiduras llamadas hoyos, separados por secciones llamadas tierras. Un pequeño rayo láser que se mueve a lo largo de la pista refleja la luz de regreso a un fotosensor. El sensor ve más luz cuando está en tierra que cuando está en un foso, y estas variaciones en la intensidad de la luz se convierten en señales eléctricas que representan la música originalmente grabada.

El

proceso de fabricación

Los discos compactos deben fabricarse en condiciones muy limpias y libres de polvo en una "sala limpia", que se mantenga libre de prácticamente todas las partículas de polvo. El aire de la habitación se filtra especialmente para evitar la entrada de suciedad, y los ocupantes de la habitación deben usar ropa especial. Debido a que una partícula de polvo promedio es 100 veces más grande que el hoyo promedio y aterriza en un CD, incluso la partícula de polvo más pequeña puede inutilizar un disco.

Preparando el disco maestro

- 1 La música original se graba primero en una cinta de audio digital. A continuación, el programa de audio se transfiere a una cinta de video de 3/4 de pulgada (1,9 centímetros) y luego los datos (llamados subcódigos) utilizados para indexar y rastrear la música se agregan a los datos de audio en la cinta. En este punto, la cinta se denomina pre-master.

- 2 La cinta pre-master se utilizará para crear el disco master (también llamado glass master), que es un disco hecho de vidrio especialmente preparado. El vidrio se pule hasta obtener un acabado liso y se recubre con una capa de adhesivo y una capa de material fotorresistente. El disco tiene aproximadamente 9,45 pulgadas (240 milímetros) de diámetro y 0,24 pulgadas (seis milímetros) de grosor. Después de aplicar el adhesivo y el fotorresistente, el disco se cura en un horno.

- 3 A continuación, tanto la cinta maestra previa como el disco maestro se colocan en una compleja máquina de corte por láser. La máquina reproduce el programa de audio en la cinta maestra previa. Mientras lo hace, el programa se transfiere a un dispositivo llamado codificador de CD, que a su vez genera una señal eléctrica. Esta señal alimenta un rayo láser, que expone o "corta" ranuras en el revestimiento fotorresistente del disco de vidrio (el disco maestro).

- 4 Las ranuras que han sido expuestas luego son grabadas por químicos; estas ranuras grabadas formarán los hoyos de la superficie del CD. Luego se aplica al disco una capa de metal, generalmente de plata. El disco master ahora contiene la pista exacta de pit-and-land que tendrá el CD terminado.

Electroformado

- 5 Después del grabado, el disco maestro se somete a un proceso llamado electroformado, en el que se deposita otra capa de metal como el níquel sobre la superficie del disco. La frase "electro" se utiliza porque el metal se deposita mediante una corriente eléctrica. El disco se baña en una solución electrolítica, como el solfamato de níquel, y cuando se aplica la corriente eléctrica, se forma una capa de metal en el disco maestro. El espesor de esta capa de metal está estrictamente controlado.

- 6 A continuación, la capa de metal recién aplicada se separa del disco maestro, que se deja a un lado. La capa de metal, o padre, contiene una impresión negativa de la pista maestra del disco; en otras palabras, la pista de la capa de metal es una réplica exacta, pero al revés, de la pista del disco master.

- 7 El padre de metal luego se somete a más electroformado para producir una o más madres, que son simplemente capas de metal que nuevamente tienen impresiones positivas de la pista maestra del disco original. Usando el mismo proceso de electroformado, cada madre produce un hijo (también llamado estampador) con una impresión negativa de la huella. Es el hijo el que luego se utiliza para crear el CD real.

- 8 Después de ser separado de la madre, el hijo de metal se enjuaga, se seca, se pule y se coloca en una punzonadora que corta el agujero central y forma el diámetro exterior deseado.

Replicación

- 9 Luego, el hijo de metal se coloca en una cavidad hueca, un troquel, con la forma de disco adecuada en una máquina de moldeo por inyección. Luego, se vierte plástico de policarbonato fundido en este troquel para formar alrededor del hijo de metal. Una vez enfriado, el plástico tiene la forma del hijo, con los hoyos y ranuras, una vez más en una impresión positiva de la pista maestra del disco original, formados en un lado.

- 10 A continuación, se perfora el orificio central con un disco de plástico, que es transparente en

Un disco compacto terminado contiene una serie de pistas o muescas llamadas "tierras" y "hoyos". Un reproductor de CD utiliza un rayo láser para leer estas capas y convertir el reflejo primero en una señal eléctrica y luego en música. este escenario. A continuación, se escanea el disco en busca de defectos como burbujas de agua, partículas de polvo y deformaciones. Si se encuentra un defecto, el disco debe desecharse.

Un disco compacto terminado contiene una serie de pistas o muescas llamadas "tierras" y "hoyos". Un reproductor de CD utiliza un rayo láser para leer estas capas y convertir el reflejo primero en una señal eléctrica y luego en música. este escenario. A continuación, se escanea el disco en busca de defectos como burbujas de agua, partículas de polvo y deformaciones. Si se encuentra un defecto, el disco debe desecharse. - 11 Si el disco cumple con los estándares de calidad, entonces se recubre con una capa reflectante de aluminio extremadamente delgada. El revestimiento se aplica mediante deposición al vacío. En este proceso, el aluminio se coloca en una cámara de vacío y se calienta hasta el punto de evaporación, lo que permite que se aplique de manera uniforme al disco de plástico.

- 12 Por último, se aplica un plástico acrílico transparente al disco para ayudar a proteger las capas subyacentes de daños físicos como arañazos. Una vez impresa la etiqueta, generalmente mediante un proceso de serigrafía, el disco compacto está completo y listo para su embalaje y envío.

Control de calidad

Un disco compacto es un dispositivo muy preciso y exacto. El tamaño microscópico de los datos no permite ningún error en el proceso de fabricación. Las partículas de polvo más pequeñas pueden hacer que un disco sea ilegible.

La primera preocupación del control de calidad es garantizar que el entorno de la sala limpia se supervise adecuadamente, con sistemas de filtrado, humedad y temperatura controlados. Más allá de eso, los puntos de control de calidad están integrados en el proceso de fabricación. El disco maestro, por ejemplo, se inspecciona para verificar su suavidad y su superficie fotorresistente para verificar el grosor adecuado por medio de un equipo láser. En etapas posteriores del proceso, como antes y después de que se deposite el revestimiento de aluminio y después de que se aplique el revestimiento acrílico protector, el disco se verifica automáticamente para detectar deformaciones, burbujas, partículas de polvo y errores de codificación en la pista en espiral. Esta verificación mecánica se combina con la inspección humana utilizando luz polarizada, lo que permite al ojo humano detectar hoyos defectuosos en la pista.

Además de revisar los discos, el equipo utilizado para fabricarlos debe ser cuidadosamente mantenido. La máquina de corte por láser, por ejemplo, debe ser muy estable, porque cualquier vibración haría imposible un corte adecuado. Si no se mantiene un control de calidad estricto, la tasa de rechazo de CD puede ser muy alta.

El futuro

Las capacidades de almacenamiento masivo, la precisión de los datos y la inmunidad relativa al desgaste continuarán haciendo de los discos compactos un medio popular para aplicaciones de música y video. El producto nuevo más candente que despierta el interés del público es CD-Interactive o CD-I, un sistema multimedia que permite a los usuarios interactuar con computadoras y televisión.

Las técnicas de fabricación continuarán optimizándose y mejorando, lo que requerirá instalaciones más pequeñas y menos intervención humana en el proceso, lo que dará como resultado tasas de rechazo de CD más bajas. Ya en la primera década de la fabricación de CD, los procesos de fabricación y control de calidad se han automatizado casi por completo.

Proceso de manufactura

- Detector de audio sensible

- Sensor de luz pulsada

- Oscilador de audio

- Automatización:Cobot compacto y ligero

- Torno compacto de dos husillos

- Micro torno ofrece un tamaño compacto

- Sistema compacto de imágenes 3D LiDAR

- Espectrómetro infrarrojo compacto

- Freno de tambor frente a freno de disco:¿cuál es mejor?

- Guía de accesorios para equipos compactos

- Cargadora compacta de orugas frente a minicargadora