Audífono

Antecedentes

El audífono es un instrumento que amplifica los sonidos, en particular el habla, para personas con discapacidad auditiva. Se puede usar cómodamente detrás de la oreja, en el oído externo, dentro del canal auditivo, en los marcos de los anteojos, contra el cuerpo o en la ropa. Los elementos principales de la ayuda son un micrófono, un amplificador electrónico para hacer el sonido más alto, un auricular o receptor, y un molde de oído o carcasa de plástico que sirve para acoplar la energía acústica (sonido) del auricular al tímpano, ya sea directamente oa través de tubos de plastico. El sonido se convierte en una señal eléctrica, se amplifica y luego se reconvierte en energía acústica en el oído interno. Una batería, la fuente de energía típica, también puede estar contenida en la carcasa.

El micrófono y el auricular juntos forman un transductor y determinan el rendimiento de la ayuda en un rango de frecuencias. El ajuste del tono (frecuencias altas y bajas) y la ganancia (volumen) puede ser manual o automático para que el usuario pueda escuchar sonidos mejorados dentro de un nivel de tolerancia cómodo.

Historial

Los primeros audífonos fueron trompetas inventadas en algún momento del siglo XVII. Eran cuernos largos con una abertura grande en un extremo y una abertura más pequeña en el otro extremo, que se colocaba en la oreja. El principio detrás de este instrumento es que las ondas de presión sonora que entran por el extremo grande se condensan en un volumen más pequeño, aumentando así la presión sonora audible.

La primera ayuda electrónica fue un teléfono inventado por Alexander Graham Bell en 1876 que convertía las ondas de presión sonora en una corriente y luego de nuevo en ondas. En la década de 1920, se desarrolló un audífono más sofisticado parecido al audífono moderno con micrófono, circuito eléctrico, diafragma y batería. Con la invención del transistor en 1948, el tamaño y el peso de la ayuda se redujeron considerablemente. Hoy en día, las pequeñas ayudas colocadas en el canal auditivo apenas son visibles para los demás, lo que ofrece un gran atractivo cosmético para el usuario. La miniaturización del audífono sigue siendo un área de investigación y experimentación. Desafortunadamente, cuanto más pequeños se vuelven los audífonos, mayor es la destreza manual requerida por el usuario para manejar los controles.

El

proceso de fabricación

Fabricar un audífono lleva unas dos horas. La fabricación de audífonos es un proceso personalizado que requiere técnicos capacitados para operar lentes de aumento y microscopios en un entorno de fabricación de microminiaturas. Las herramientas son generalmente de mano y las tareas exigen movimientos de precisión. El ensamblador debe prestar mucha atención al diagrama de cableado y las impresiones del ensamblaje para poder cablearlos para producir resultados exactos.

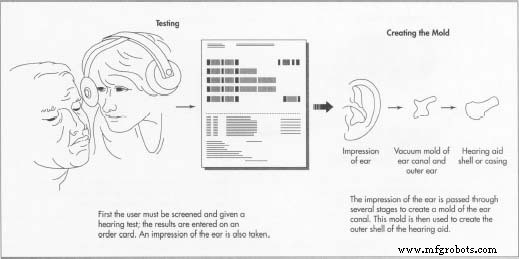

Antes de que comience la fabricación, el usuario es evaluado por un profesional capacitado. La evaluación incluye una prueba de audición y los resultados se utilizan para crear un audiograma que cubre una variedad de parámetros. En la etapa de cribado, también se toma una impresión o molde del oído externo del usuario. El audiograma y la impresión son parte integral del proceso de fabricación.

Entrada de datos

- 1 Todos los datos del pedido, las características deseadas del producto y los resultados del audiograma, se ingresan en una computadora para determinar el rango de operación del audífono, específicamente qué niveles de amplificación se requieren para el usuario. Para algunos fabricantes, la computadora también selecciona los circuitos electrónicos que se utilizarán. Por lo general, se preparará una tarjeta de pedido y se enviará a la línea de producción junto con la impresión del oído. También se imprime una tarjeta de piezas y se envía al almacén, donde se almacenan los distintos componentes.

Forma de impresión al vacío

- 2 En este paso, se produce un formulario o una copia inversa de la impresión del oído externo y del canal auditivo. Se coloca una hoja de vinilo transparente sobre la impresión; luego se aplica calor. Cuando se enfría, la impresión se quita de la forma de vinilo y se recorta. A continuación, la impresión se sumerge en cera caliente, lo que le da una capa suave y fina como el papel para el paso de fundición.

Elenco de impresión terminada

- 3 Aquí, un técnico colocará la impresión en una placa de metal y colocará anillos a su alrededor. Se vierte un coloide líquido transparente o una suspensión de partículas en los anillos, sumergiendo la impresión. Se deja curar el líquido hasta obtener una consistencia de silicona gomosa. Por último, se extrae la impresión del gel.

Creando el shell

- 4 La carcasa o carcasa exterior del audífono está hecha de este molde. El molde se calienta primero en agua a 110 ° F (43 ° C) y se sopla aire a través de él para eliminar cualquier impureza. En este punto, un técnico mezclará acrílico líquido de partes iguales de monómero y polímero (para una capa estructuralmente sólida) y agregará el pigmento deseado para darle a la capa un color rosa, bronceado o marrón. El técnico vierte el líquido en el molde coloidal calentado y después de diez segundos, vierte el exceso, dejando una fina capa acrílica dentro del molde. Después de 10 minutos de enfriamiento, el técnico saca del molde un caparazón que es una réplica perfecta de la impresión en bruto del canal auditivo.

Integración del audífono en la carcasa

- 5 Después de que un técnico quita los rebordes sobrantes del caparazón, agregará un respiradero o abertura. Se pasa un pequeño trozo de alambre de silicona con la forma del tamaño de ventilación por el interior de la carcasa y se extrae. El técnico perfora agujeros en el extremo del canal de la carcasa para el tubo receptor. Después de eso, el exterior del caparazón se pulirá a un

acabado liso y brillante. Un técnico calculará el tamaño de la carcasa para una placa frontal o reborde, el área que quedará expuesta fuera del canal auditivo, utilizando la forma de vacío de la impresión original. La placa se colocará cuidadosamente en el ángulo correcto para el oído del usuario.

acabado liso y brillante. Un técnico calculará el tamaño de la carcasa para una placa frontal o reborde, el área que quedará expuesta fuera del canal auditivo, utilizando la forma de vacío de la impresión original. La placa se colocará cuidadosamente en el ángulo correcto para el oído del usuario.

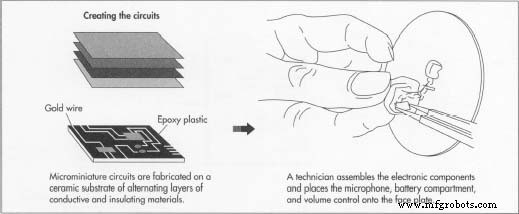

Creación de circuitos en microminiatura

- 6 Los componentes y circuitos se ejecutan sobre una base de sustrato cerámico de varios diseños. El sustrato se fabrica mediante una técnica de serigrafía que alterna capas de materiales conductores y aislantes, según el diseño de ingeniería. La capa conductora contiene oro y plata, y las capas aislantes contienen compuestos de silicio. Entre la impresión de cada capa, el sustrato pasa por un transportador a través de un horno, donde se hornea durante dos horas a 850 ° F (454 ° C). Esto sella las capas y crea los patrones de color característicos de las placas de circuito impreso sólo a menor escala. Los diversos componentes electrónicos se adhieren a mano a las partes doradas y plateadas de ambos lados del sustrato. Un técnico interconectará los dispositivos utilizando un cable dorado de 0,001 pulgadas (0,025 mm) de grosor. Por último, los componentes se sellan en una pasta epoxi y se endurecen térmicamente.

Montaje del hardware electrónico

- 7 Trabajando a partir de la tarjeta de piezas o lista de materiales determinada al comienzo de la producción, un técnico ensambla el hardware electrónico en la placa frontal donde se han perforado agujeros para montar el micrófono, el amplificador, el compartimiento de la batería y el control de volumen, todo cableado a mano con colores para la trazabilidad. Los cables están soldados en su lugar. Después de esto, el receptor se monta en la carcasa y se realiza una verificación auditiva preliminar en el instrumento.

Sellado y acabado

- 8 En los pasos finales de producción, las piezas se empaquetan cuidadosamente para evitar interferencias. Se cepilla un cemento plástico mientras el técnico realiza una verificación auditiva para asegurarse de que no haya oscilación en la calidad del sonido. Una vez que el cemento se seca, se corta el exceso de placa frontal y se rectifica el borde restante con un torno manual. Finalmente, la ayuda se pule y abrillanta a un alto brillo y se completa la fabricación. La ayuda ya está lista para la prueba final.

Pruebas y control de calidad

Las medidas de control de calidad se verifican durante toda la producción, algunas de las cuales se han discutido en la descripción del proceso anterior. Además, el caparazón recibe un número de serie después de que se construye con fines de seguimiento. La apariencia es importante y se realiza una verificación estética y una verificación final de funcionamiento.

Los audífonos se prueban utilizando un programa computarizado ANSI (Instituto Nacional Estadounidense de Estándares) que analiza los parámetros de producción y genera una tabla de rendimiento. Un técnico revisa la tabla en pantalla, verificando los niveles de tolerancia y otras especificaciones. Él o ella imprimirá una copia de los resultados y la incluirá con el audífono terminado.

El futuro

El futuro de los audífonos parece estar en la miniaturización. La tecnología actual puede producir ayudas del tamaño de la yema de un dedo. También un desarrollo reciente, las ayudas programables digitalmente personalizadas que utilizan microchips que se encuentran en las computadoras permiten a los usuarios cambiar rápidamente la configuración para adaptarse a diferentes situaciones. Los eventos al aire libre, los restaurantes llenos de gente y las reuniones íntimas, cada uno con diferentes patrones de sonido, se pueden programar en los chips. Esto minimiza los ajustes rápidos que deben realizar algunos usuarios cuando se mudan a un nuevo entorno. Estas ayudas personalizadas pueden costar $ 2,000 cada una.

Proceso de manufactura

- El presidente de automatización testifica en la audiencia del subcomité del Congreso sobre robótica avanzada

- Los micrófonos MEMS avanzados aumentan la sensibilidad y la fiabilidad de los audífonos

- Bridging Primavera, SAP para ayudar en la planificación, programación

- El absorbente Fibertect podría ayudar en la limpieza del desastre petrolero en la Costa del Golfo

- Los láseres pueden enviar mensajes de audio al oído de una persona sin ningún receptor

- ¿Cómo las tecnologías avanzadas de fresado y torneado pueden ayudar a su organización?

- Los registradores de datos ayudan en la misión Earth Dust

- Reducción de los riesgos de sobreprotección auditiva

- Primeros auxilios:la capacitación y los suministros que su empresa necesita

- 11 tipos diferentes de procesos de soldadura con la ayuda del diagrama

- Atlas Copco se asocia con CAN'd Aid para proporcionar agua potable limpia a las comunidades necesitadas