Empacadora de heno

Antecedentes

El término "empacadora de heno" se refiere a una pieza particular de equipo agrícola que se utiliza para cosechar heno. El heno incluye pastos y otras plantas llamadas leguminosas. Timothy Grass, alfalfa y trébol son cultivos de heno comunes. Estos cultivos, que se utilizan como alimento para animales, se cortan con una segadora cuando miden aproximadamente 18 pulgadas (46 cm) de altura y aún están verdes. La segadora corta y riza el forraje y lo descarga en una hilera de 4 pies (1,2 m) de ancho. Este proceso de engarzado rompe los tallos y hace que el heno sea más apetecible para el ganado. Se usa un rastrillo de heno para voltear el heno para que la hilera se seque por completo. La empacadora recoge el heno cortado de la hilera y lo comprime en pacas cuadradas o redondas para facilitar su transporte y almacenamiento.

La mayor parte del heno se almacena en balas, con balas cuadradas pequeñas que pesan entre 40 y 70 libras (18 a 32 kg) y pacas redondas grandes que pesan entre 750 y 2000 libras (341 a 908 kg). Las pacas pequeñas deben protegerse de la lluvia y la nieve en un lugar seco, como un granero o un cobertizo de heno. Las pacas redondas grandes se pueden dejar afuera porque la lluvia correrá por los lados, en lugar de empapar y pudrir el heno. Las pacas pequeñas se pueden introducir a mano en comederos o comederos de heno. Las pacas redondas más grandes se manipulan con un tractor equipado con un "transportador de pacas", un accesorio en forma de lanza que perfora la paca y permite que el cargador hidráulico la levante y la transporte al alimentador.

Historial

Durante finales del siglo XIX y principios del XX, la agricultura cambió drásticamente con la introducción de muchas máquinas nuevas. Hasta ese momento, el heno se había almacenado suelto en el piso superior del granero, o "haymow", donde ocupaba un espacio considerable. Al comprimir el heno o empacarlo, se podría almacenar más heno en la misma cantidad de espacio. Una de las primeras empacadoras fue impulsada por caballos que caminaban sobre una cinta de correr inclinada. A medida que la cinta de cuero y madera de la caminadora se movía con cada paso del caballo, giraba un eje que accionaba una transmisión por cadena. La transmisión por cadena, a través de una variedad de ruedas dentadas, introdujo un émbolo en la empacadora, que comprimió el heno. El heno se transportaba desde el campo a la empacadora en vagones y luego se bifurcaba a mano en la cámara de empacado. Se dejaron caer bloques de madera en la cámara cuando la paca alcanzó el tamaño correcto. Luego se enroscó alambre o cordel alrededor de la paca y se ató a mano. A medida que la tecnología mejoró, el motor de tracción a vapor reemplazó al caballo y el tractor de combustión interna finalmente reemplazó al motor de vapor. En la década de 1930, las empacadoras estaban unidas a los tractores y recogían automáticamente el heno del suelo. Las mejoras en la hidráulica permitieron la introducción de la empacadora circular grande a fines de la década de 1960. Empresas como John Deere, New Holland y Hesston han perfeccionado continuamente la empacadora hasta convertirla en un implemento agrícola moderno.

Cómo funciona

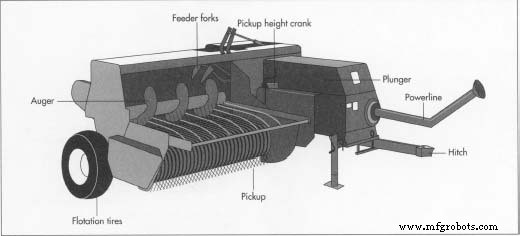

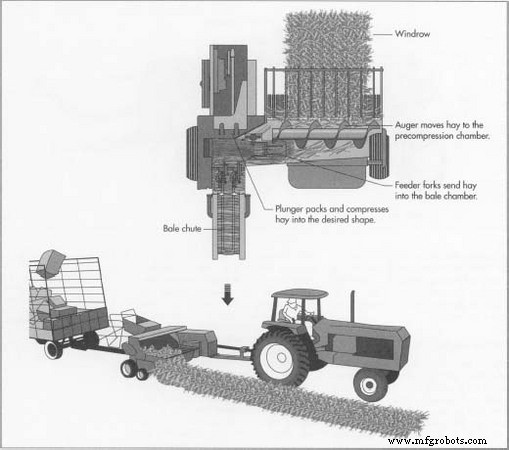

Las empacadoras de heno son arrastradas hacia atrás y accionadas por el tractor en el campo. La empacadora tiene neumáticos de flotación, que reducen el daño al rastrojo de heno al distribuir su peso en un área más grande. También conectado al tractor está el eje de toma de fuerza (PTO), que transmite la potencia giratoria del tractor al mecanismo de empacado. A lo largo de los lados del enganche están las mangueras hidráulicas que operan los distintos controles de la empacadora usando la presión hidráulica del tractor. Al operar la empacadora, el tractor tira del recogedor de la empacadora, un carrete horizontal de dientes de acero en movimiento, en línea con la hilera y activa la transmisión de la TDF.

Funcionamiento de una empacadora de pacas pequeñas

El heno ingresa a la empacadora a través del recolector y los dientes rastrillan suavemente el heno del suelo para evitar la pérdida de hojas y la ingestión de rocas o escombros en la empacadora. Directamente detrás del recolector está la barra del compresor, que mantiene el heno en su lugar para que el sinfín pueda introducirlo en la cámara de empacado. La cámara de empacado contiene un émbolo que entra y sale, cada vez que empaca y comprime el heno en la forma deseada. El émbolo también corta los extremos del heno para hacer que la paca tenga un tamaño uniforme. La cámara se alimenta a una sección de tensión de resorte que mantiene la paca fuertemente comprimida hasta que se haya procesado suficiente heno para completar la paca. Cuando se alcanza la longitud correcta de la paca, un mecanismo envuelve la paca con dos trozos de hilo o alambre y la ata de forma segura. El hilo se lleva en carretes y se alimenta a través de dos agujas curvas que están programadas para perder el ciclo del émbolo. Una vez que el hilo está en su lugar, un mecanismo de engranaje llamado anudador ata el nudo y corta el hilo para liberarlo del carrete de suministro. Todo este movimiento se produce en menos de dos segundos y debe cronometrarse cuidadosamente para evitar interferencias con el funcionamiento continuo del resto de la empacadora. Una vez atada, la paca se empuja por la rampa de pacas y cae al suelo. Algunas empacadoras tienen "pateadores" o expulsores de pacas, que arrojan la paca sobre una rejilla de heno que se coloca detrás de la empacadora.

Funcionamiento de una rotoempacadora grande

Al igual que la empacadora pequeña, la empacadora circular grande utiliza un recolector para cargar el heno del suelo en la cámara de empacado. Aquí, sin embargo, el heno se envuelve sobre sí mismo mediante seis a ocho correas de goma largas de 7 pulgadas (18 cm) de ancho. A medida que se introduce el heno en la máquina, la paca se vuelve redonda y llena la cámara de empacado hasta su capacidad máxima. El heno ejerce fuerza sobre las correas, que a su vez es supervisada por el sistema hidráulico. Una vez que se alcanza una presión predeterminada, se transmite una señal al operador del tractor. El operador detiene el movimiento de avance de la empacadora y la paca se envuelve automáticamente con cordeles o láminas protectoras. Después de envolver, se libera la tensión de las correas y los cilindros hidráulicos abren toda la parte trasera de la empacadora. Luego, la paca simplemente rueda hacia el suelo. Se tira de la empacadora hacia adelante, se cierra la parte trasera y se reanuda el empacado. Todo el proceso se puede operar desde el tractor y la expulsión de la paca tarda de 15 a 45 segundos.

Materias primas

Las empacadoras están construidas principalmente de acero estructural y de chapa de acero. Este acero puede estar en barras, láminas o en rollos. Los cilindros hidráulicos, bombas, ruedas y neumáticos, correas y otros componentes se compran a los proveedores y se envían a la planta de ensamblaje de la empacadora. Los cinturones están hechos de nailon y poliéster . un material similar a los neumáticos. Todas las materias primas son cuidadosamente especificadas por el personal de ingeniería después de extensas pruebas e investigaciones. Muchas partes de la empacadora llegan como subconjuntos, reunidos por divisiones del fabricante de la empacadora o por proveedores independientes.

El

proceso de fabricación

Cortar la chapa

- 1 La piel exterior, las cubiertas y los protectores de la empacadora se perforan o se cortan en chapa de acero con una punzonadora grande o con un cortador láser. La chapa puede tomarse directamente del rollo o precortarse en láminas planas según sea necesario. Las punzonadoras funcionan forzando un punzón de acero endurecido a través del material hasta un troquel endurecido con hasta 200 toneladas de fuerza. Esto cizalla el metal a medida, y la carrera rápida de la punzonadora permite producir muchas piezas por hora. Las formas más complejas y las piezas de bajo volumen se cortan con un láser industrial para quemar el metal en un patrón preprogramado. A pesar de ser más lento que la punzonadora, el láser reduce el desperdicio de material al disponer las formas de las piezas para utilizar de la manera más eficaz el tamaño de la hoja. Otra ventaja del cortador láser es que prácticamente no requiere configuración, lo que significa que puede crear

Las empacadoras se fabrican principalmente con estructuras y chapas de acero. Este acero puede estar en barras, láminas o en rollos. Los cilindros hidráulicos, bombas, ruedas y neumáticos, correas y otros componentes se compran a los proveedores y se envían a la planta de ensamblaje de la empacadora. piezas sin adaptar físicamente la máquina. Esto es importante, ya que una máquina puede producir cientos de piezas diferentes, en cualquier orden aleatorio, y proporcionarlas al resto del proceso de fabricación según sea necesario.

Las empacadoras se fabrican principalmente con estructuras y chapas de acero. Este acero puede estar en barras, láminas o en rollos. Los cilindros hidráulicos, bombas, ruedas y neumáticos, correas y otros componentes se compran a los proveedores y se envían a la planta de ensamblaje de la empacadora. piezas sin adaptar físicamente la máquina. Esto es importante, ya que una máquina puede producir cientos de piezas diferentes, en cualquier orden aleatorio, y proporcionarlas al resto del proceso de fabricación según sea necesario.

Cortar la barra

- 2 El acero en barra que se utiliza para marcos, ejes, brazos y otras partes estructurales se corta con una sierra de cinta. Estas sierras tienen muchas hojas de corte dentadas accionadas sobre dos ruedas grandes. Las ruedas giran y mueven la hoja continuamente para cortar la barra. El material en barra puede ser redondo, cuadrado, rectangular, macizo o hueco, además de muchas otras formas específicas para la aplicación deseada. Después de cortar a la longitud deseada, se taladran, perforan o fresan agujeros y ranuras en las piezas según sea necesario. Las piezas estructurales generalmente se fabrican cerca del área de soldadura para minimizar el tiempo entre operaciones.

Soldadura

- 3 La soldadura la realizan principalmente soldadores robóticos. Estas máquinas son operadas por una computadora que ha sido programada para mover el alambre del electrodo de soldadura a través de un rango de movimiento específico. El soldador robótico es muy preciso y realiza soldaduras repetibles de alta calidad. Después de que el operador sujeta los diversos componentes en un dispositivo de soldadura grande, el robot extiende un trozo corto de alambre de soldadura desde la pistola de soldadura. Con la corriente de soldadura apagada, toca suavemente un sensor de computadora que define con precisión la posición exacta de la punta del alambre. Luego, el robot toca la punta del cable con cada uno de los componentes en dos o tres lugares. Todo este contacto en realidad está transmitiendo datos a la computadora sobre la ubicación exacta de los componentes en referencia a la ubicación deseada de la soldadura. Una vez completado, el programa de computadora compensa ligeramente cualquier desviación de la posición exacta. La corriente de soldadura se enciende y el alambre se alimenta al arco mientras el robot mueve la pistola a lo largo de la junta. Esto asegura que las soldaduras estarán exactamente en el lugar correcto y lograrán la mayor resistencia posible. También evita la soldadura de piezas mal colocadas o incorrectas, lo que reduce el desperdicio y las posibles fallas de la máquina. En muchas aplicaciones críticas, los soldadores robóticos pueden ser más precisos que un soldador humano debido a este tipo de programación.

Limpieza y pintura

- 4 Después de soldar, las piezas fabricadas, así como los escudos y las cubiertas se limpian y pintan. La limpieza se realiza con vapor caliente o solventes dentro de un gabinete. La pintura se aplica sumergiendo las piezas en un tanque de pintura electrostática. Estos tanques son lo suficientemente grandes como para sumergir todo un marco de empacadora, generalmente de 15 pies (4.5 m) de largo y 10

El heno ingresa a la empacadora a través del recolector. Directamente detrás de la camioneta está la barra del compresor que mantiene el heno en su lugar para que el sinfín pueda introducirlo en la cámara de empacado. La cámara de empacado contiene un émbolo que se impulsa hacia adentro y hacia afuera, cada vez que empaca y comprime el heno en la forma deseada. pies (3 m) de ancho. Contienen 20,000-40,000 galones (75,700-151,400 1) de pintura. La pintura se suspende en una solución de agua y se carga con una carga eléctrica negativa. Las partes se cargan positivamente, y cuando las partes se sumergen en la solución, la atracción eléctrica de las dos cargas pega la pintura firmemente al metal. Las piezas se sacan del tanque y se dejan escurrir antes de colocarlas en un horno de secado. Este horno de secado calienta las piezas a aproximadamente 365 ° F (185 ° C), lo que hornea la pintura en un acabado duro. Debido a que las empacadoras se utilizan y, a veces, se almacenan en el exterior, a Se necesita un buen acabado para proteger el acero de la oxidación.

El heno ingresa a la empacadora a través del recolector. Directamente detrás de la camioneta está la barra del compresor que mantiene el heno en su lugar para que el sinfín pueda introducirlo en la cámara de empacado. La cámara de empacado contiene un émbolo que se impulsa hacia adentro y hacia afuera, cada vez que empaca y comprime el heno en la forma deseada. pies (3 m) de ancho. Contienen 20,000-40,000 galones (75,700-151,400 1) de pintura. La pintura se suspende en una solución de agua y se carga con una carga eléctrica negativa. Las partes se cargan positivamente, y cuando las partes se sumergen en la solución, la atracción eléctrica de las dos cargas pega la pintura firmemente al metal. Las piezas se sacan del tanque y se dejan escurrir antes de colocarlas en un horno de secado. Este horno de secado calienta las piezas a aproximadamente 365 ° F (185 ° C), lo que hornea la pintura en un acabado duro. Debido a que las empacadoras se utilizan y, a veces, se almacenan en el exterior, a Se necesita un buen acabado para proteger el acero de la oxidación.

Ensamblaje

- 5 Después de pintar, el marco de la empacadora se coloca en un carro con ruedas. Esto permite mover y ensamblar la empacadora en una variedad de estaciones de trabajo, cada una de las cuales agrega componentes específicos y realiza controles de calidad durante la producción. El sistema hidráulico, las púas de recogida, los tensores de pacas, los anudadores y los subconjuntos están atornillados en su lugar. Muchas características de diseño crean patrones de orificios, pestañas, pasadores, muescas y otras formas especiales para evitar que las piezas se ensamblen en el lugar o la posición incorrectos. Después del montaje, los sistemas hidráulicos se llenan de aceite, se ajustan las tensiones de la correa y la cadena y se engrasan los cojinetes. Luego, la empacadora tiene montados los conjuntos de llantas y ruedas y se adhieren calcomanías y adhesivos de identificación. Dado que una empacadora puede ser una máquina muy peligrosa, se colocan muchas etiquetas de advertencia para advertir a los operadores que deben mantener las manos alejadas de las piezas móviles.

Inspección y ajustes

- 6 Las empacadoras terminadas finalmente se inspeccionan y operan sin heno para verificar la funcionalidad de todas las piezas. La mayoría se envían por camión o vagón a distribuidores de todo el mundo. Es posible que se envíe un técnico al campo con la nueva empacadora para instruir al operador y realizar los ajustes finales. A menudo, los cambios en la cosecha de heno requerirán un ajuste ocasional de la empacadora para producir pacas de calidad.

Control de calidad

Durante una corrida de producción, las empacadoras se inspeccionan de cerca en varias etapas para verificar su funcionamiento y durabilidad adecuados. Siempre que sea posible, las características se diseñan en piezas y procesos para evitar que las piezas y subconjuntos incorrectos salgan de la línea de montaje. Ocasionalmente, una empacadora completa se toma de la producción para probarla, ya sea con un equipo de prueba especial o mediante pruebas de campo reales. Los subconjuntos se pueden probar e incluso destruir sin sacrificar toda la empacadora.

Las computadoras de adquisición de datos se utilizan para registrar el rendimiento de la prueba y, mediante programas de diseño asistido por computadora (CAD), ofrecen cambios de ingeniería para mejorar el rendimiento. Al igual que los automóviles, las empacadoras tienen distribuidores de servicio locales que pueden notificar a los clientes sobre los procedimientos de mantenimiento correctos y / o las nuevas características que pueden adaptarse a las empacadoras existentes.

El futuro

El procesamiento de heno para la alimentación animal ha mejorado enormemente en los últimos 20 años, principalmente debido a la llegada de la empacadora circular grande. Incluso hay empacadoras más grandes en el mercado, pero la empacadora circular parece ser la más popular en la actualidad. A medida que aumentan el tamaño y la complejidad de la máquina, también lo hace el costo. Las empacadoras personalizadas, personas que empacan para revender, son una gran parte del mercado de empacadoras nuevas, junto con las grandes granjas corporativas. Estos operadores suelen tener los tractores más grandes para accionar las empacadoras grandes, y con las mejoras en la hidráulica y el encintado de pacas, la empacadora grande probablemente será el estándar durante los próximos años.

Proceso de manufactura

- ¿Qué es el mecanizado VMC?

- Guía para el marcado láser de aluminio

- Soldadura MIG frente a soldadura TIG

- Guía de marcado láser

- Consideraciones para el mecanizado suizo de alta producción

- Guía para la creación de prototipos CNC

- Comprensión del proceso de fabricación del eje

- ¿Qué es el marcado láser de fibra?

- Electropulido frente a pasivación

- ¿Qué es la pasivación de acero inoxidable?

- Cómo diseñar y diseñar equipos de pesca en horario de trabajo