Diseño de ensamblajes de chapa metálica que resisten las tolerancias de fabricación

Los ensamblajes de láminas de metal se ven con frecuencia cuando se producen productos a gran escala, ya que es una forma muy rentable de crear grandes estructuras, ya que el equipo de procesamiento está bien establecido y no hay necesidad de crear herramientas grandes y costosas que se necesitarían para hacer una pieza de plástico. Sin embargo, debido a que las piezas se fabrican a partir de un conjunto de piezas en lugar de formar juntas, existen ciertas preocupaciones de tolerancia que deben tenerse en cuenta y que, de lo contrario, podrían evitarse utilizando un proceso más de una sola vez, como inyección dura, RIM o espuma estructural.

Para comprender por qué es así, es necesario comprender mejor el proceso en el que se fabrican las piezas de chapa; Existe una amplia gama de tecnologías de procesamiento, desde el dibujo hasta el cizallamiento, el estampado y el doblado. Sin embargo, para los diseñadores que trabajan en piezas grandes con cantidades relativamente bajas (<10k), la mayoría de las piezas de chapa metálica se sellarán o cortarán utilizando prensas CNC o láseres y luego se formarán en frenos semiautomatizados. Esto se debe a que la inversión en herramientas para matrices de estampado grandes y herramientas de conformado nunca se amortizaría en cantidades relativamente bajas.

Sin embargo, debido a que estas máquinas procesan las curvas paso a paso, las consideraciones de tolerancia no son las mismas que las de las piezas que tienen todas las características formadas a la vez (RIM / Espuma estructural, piezas formadas con troquel progresivo). Como tal, la forma en que se toleran las partes y cómo se contabiliza esa tolerancia es muy importante; Cuantas más curvas o características agregue, peor será la tolerancia entre ellas. Como consultoría de diseño, hemos visto varios casos de piezas que fueron diseñadas con tolerancias de fabricación normales pero con demasiadas curvas apiladas, por lo que las piezas terminaron muy dobladas o no encajaron en absoluto.

Al diseñar piezas de chapa, lo más importante que debe recordar es que la forma inicial generalmente se corta de una hoja plana en una configuración, esto significa que las características que permanecen en un plano tendrán la tolerancia más alta ya que no se habrán introducido pliegues. . Por lo tanto, al diseñar piezas que deben combinarse, es una buena idea utilizar funciones que existan en un solo plano.

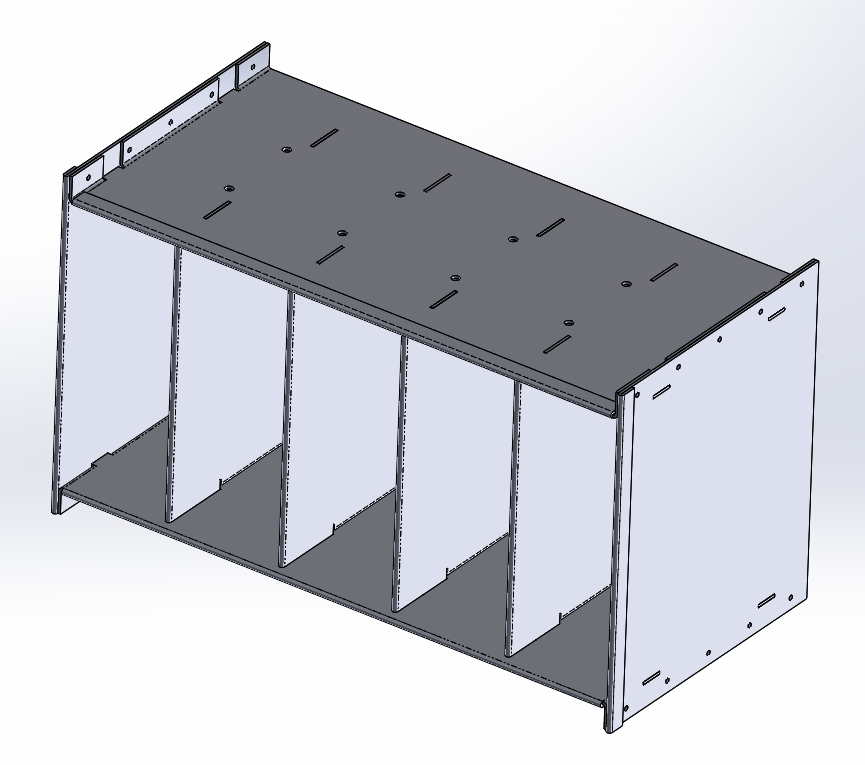

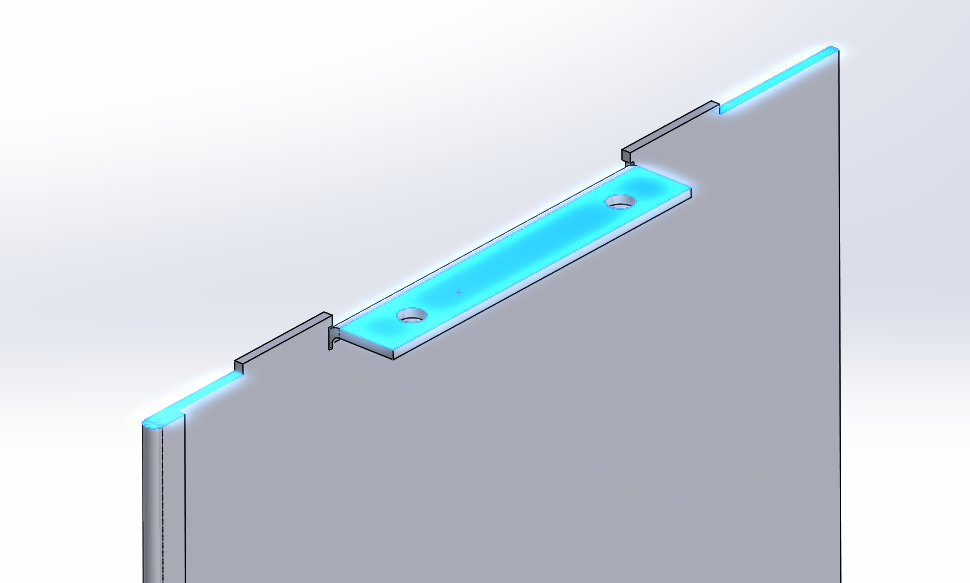

Por ejemplo, al crear las divisiones verticales para algo como un bastidor de unidades, puede ser tentador intentar colocar los divisores con los mismos pernos que los asegurarán en su lugar. Sin embargo, habrá al menos dos curvas entre los dos orificios de los pernos; por lo tanto, la tolerancia entre ellos será bastante floja, lo que provocará divisores inclinados. En cambio, las pestañas en los divisores verticales podrían encajar en las ranuras en la parte superior e inferior, esto proporcionaría una tolerancia más estricta porque las características que proporcionan alineación se formaron como una hoja plana. Para sujetar el divisor, se podría formar una brida con orificios de gran tamaño, los orificios de gran tamaño tendrían en cuenta la tolerancia causada por las bridas dobladas.

Esto funciona mejor que plegar las pestañas de los miembros horizontales, ya que cada pliegue tendrá una tolerancia entre sí, que será mayor que la tolerancia de una ranura a otra. El hombro de las pestañas siempre debe diseñarse para estar por encima de la pestaña, de modo que la característica más precisa sea la que proporcione alineación.

Esta misma lógica se aplica a la ubicación de dos piezas planas juntas, si puede usar todas las características que se forman planas, obtendrá una mejor alineación. Los elementos como los clips Cleco (temporales) o los remaches (permanentes) son muy efectivos para usar agujeros perforados para ubicar las hojas entre sí.

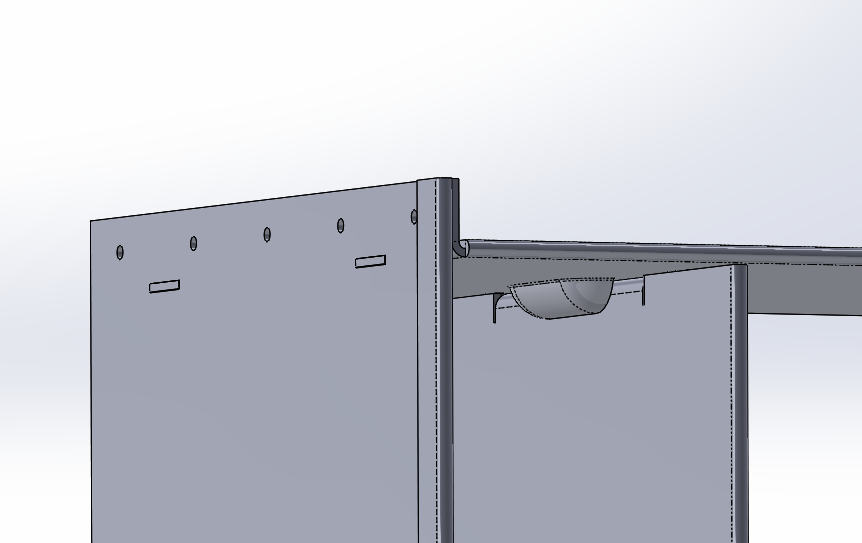

Sin embargo, los mecánicos pueden notar un problema evidente con la solución de lengüeta propuesta; el orden de montaje es completamente incorrecto. Todos los divisores tendrían que ensamblarse en las placas superior e inferior antes de colocar las placas laterales, y para quitar cualquiera de ellas hay que quitar las placas laterales y la placa superior. Esto lo convierte en una unidad que es terrible de ensamblar y reparar si es necesario. Pero como hemos comentado, el simple hecho de utilizar agujeros no proporciona suficiente alineación debido a la tolerancia a la flexión, entonces, ¿qué debemos hacer? En casos como estos, las medias tijeras o las hendiduras pueden ser muy efectivas, al crear una protuberancia en las placas superior e inferior puede obtener una alineación ajustada ya que las tijeras se hacen cuando las hojas están planas para que no pierda tolerancia a la flexión.

Estas restricciones de tolerancia se aplican no solo cuando se unen dos piezas de chapa metálica, sino también cuando se conectan chapas de metal a otros componentes, como soldaduras o revestimientos de plástico / espuma estructural. Por lo tanto, cuando sea posible, debe tener una alineación de alta tolerancia dentro de un plano de la hoja de metal, la resistencia puede provenir de curvas y bridas con orificios ranurados / sobredimensionados para que no restrinjan demasiado el ensamblaje.

Si tiene en cuenta las limitaciones de la fabricación de láminas de metal de volumen medio / bajo, estará bien encaminado para diseñar piezas que encajen entre sí independientemente de dónde se encuentren las piezas en el rango de tolerancia. Al trabajar en estrecha colaboración con los proveedores, puede comprender las realidades de la fabricación y diseñar en consecuencia.

Proceso de manufactura

- 10 inventos estadounidenses que revolucionaron la fabricación

- 5 aplicaciones de impresión 3D en metal que cambiarán la fabricación

- Diferentes operaciones de chapa

- 5 maneras de mejorar sus piezas de chapa

- Rentabilidad del punzonado de chapa

- ¿Qué es el punzonado de chapa?

- Más información sobre el conformado de chapa

- Una descripción general de la chapa fina

- ¿Qué es enderezar chapa?

- Tolerancias GD&T en la fabricación de piezas

- Tolerancia de circularidad en piezas metálicas pequeñas