Selección de un método de fabricación para gabinetes electrónicos

Los dispositivos electrónicos están en todas partes, desde teléfonos inteligentes y computadoras portátiles para consumidores hasta dispositivos médicos sofisticados, controles de vuelo de aviones críticos, así como sistemas de seguridad, rendimiento y entretenimiento en vehículos electrónicos y de otro tipo.

A pesar de sus aplicaciones muy variadas, muchos dispositivos electrónicos tienen al menos una cosa en común:las placas de circuitos y otros componentes que los hacen funcionar están todos en un gabinete.

Un gabinete diseñado a la medida puede ayudar a que los productos electrónicos de consumo y de computadora se destaquen de los competidores mercantilizados. Otros gabinetes ofrecen beneficios más prácticos, como la protección de equipos industriales y de otro tipo contra la humedad, el calor o los productos químicos, entre otros peligros.

Hay varios procesos de fabricación disponibles para crear una carcasa que satisfaga el rendimiento y la estética que requieren la mayoría de los dispositivos electrónicos. Estos servicios pueden llevar un proyecto desde la creación de prototipos hasta la producción de bajo volumen mientras aceleran el tiempo de comercialización y generan ahorros con el tiempo.

Esta introducción cubre las ventajas y desventajas de cada proceso de fabricación de gabinetes, incluidas las consideraciones de diseño, las opciones de materiales y montaje, y las técnicas de fabricación avanzadas.

Esta carcasa de plástico moldeado es en realidad un conjunto de varias piezas.

Esta carcasa de plástico moldeado es en realidad un conjunto de varias piezas. Moldeo por inyección

El moldeo por inyección de plástico produce piezas resistentes y duraderas. Eso lo convierte en una buena opción para dispositivos médicos y otros dispositivos portátiles pequeños, como controles remotos, bases para computadoras portátiles y partes para cuerpos de teléfonos inteligentes. Los acabados van desde casi brillante hasta mate. También puede obtener piezas transparentes para botones, lentes o tubos de luz. Dependiendo de sus geometrías, las piezas más grandes pueden ser difíciles de fabricar internamente y podrían ser más adecuadas para nuestra red de fabricación de Hubs.

Las piezas moldeadas de plástico brindan una opción liviana para el diseño de gabinetes.

Las piezas moldeadas de plástico brindan una opción liviana para el diseño de gabinetes. El proceso de moldeo por inyección de prototipos entrega piezas en cuestión de días, lo que ayuda a reducir los ciclos de desarrollo de productos en semanas, a veces meses. La creación de prototipos de esta manera puede ser más costosa cuando se itera antes de la producción, pero también puede servir como puente para la producción. Dado que los clientes buscan mayores volúmenes de piezas, nuestro proceso de fabricación bajo demanda ofrece tomas ilimitadas de cada molde.

Las fresas de mecanizado CNC redondas crean los moldes de aluminio que producen piezas moldeadas por inyección, por lo que los diseños deben incluir un radio o una cierta cantidad de redondeo donde los pisos de las piezas se encuentran con las paredes y en la parte superior de las paredes. El diseño de Protolabs para el análisis de capacidad de fabricación puede identificar dónde se encuentran los radios en una pieza. La revisión del diseño estándar también evalúa el grosor de la pared, donde la consistencia mejora el flujo de plástico hacia el molde para producir una pieza de alta calidad. Las acciones secundarias crearán agujeros para conectores o fuentes de alimentación.

Las mezclas de ABS/PC y el nailon reforzado con fibra de vidrio se encuentran entre los materiales que brindan la mejor durabilidad en las piezas moldeadas por inyección.

Una caja de instrumentos médicos u otro recinto que se une a una pieza de acoplamiento con tornillos o pernos es candidato para el moldeo por inserción, un proceso de fabricación avanzado en el que se colocan insertos metálicos roscados en el molde antes de la inyección de plástico. Otro proceso avanzado, el sobremoldeo, consiste en moldear un componente de caucho de silicona líquida o plástico blando sobre una pieza o sustrato de plástico duro ya moldeado. Las dos partes se unen química o mecánicamente de forma permanente.

El plazo de entrega de las piezas moldeadas por inyección es generalmente de 15 días.

La chapa metálica es una opción popular para gabinetes y ofrece una variedad de características potenciales, como bridas, ranuras y tornillos. agujeros con avellanados.

La chapa metálica es una opción popular para gabinetes y ofrece una variedad de características potenciales, como bridas, ranuras y tornillos. agujeros con avellanados. Fabricación de chapa metálica

El proceso de referencia para fabricar gabinetes para partes de computadoras, cajas de paneles y barras colectoras electrónicas es la fabricación de láminas de metal. Los cerramientos o partes de láminas de metal se cortan de una pieza delgada y plana de metal, se doblan en forma con una plegadora o plegadora y, a veces, se sueldan. Los orificios para cables o persianas para ventilación se cortan con láser de la lámina antes de que comience el doblado. Aunque son livianos, los gabinetes de metal son muy duraderos y el material generalmente es asequible.

Es probable que los diseños tengan que ser menos complejos debido a las limitaciones y preocupaciones de seguridad involucradas en el doblado manual de una pieza de metal. Con menos opciones de materiales que para otros procesos, la mayoría de los gabinetes de chapa están hechos de aluminio o acero inoxidable.

Tenemos miles de opciones de herrajes de chapa para integrar tuercas, pasadores, espárragos y otros conectores, o separadores roscados o no roscados para proporcionar espacio entre las piezas conectadas.

El recubrimiento en polvo, como una pintura seca que se aplica y hornea sobre cualquier metal conductor de electricidad, es un acabado popular para las cajas metálicas. Es más rápido, más barato y más duradero que la pintura, especialmente al aire libre. Además, se ve muy bien.

Con un gabinete tipo caja, las muescas pequeñas o los relieves de doblez pueden evitar que el metal se abulte hacia afuera y deje un pequeño espacio donde se juntan dos bridas. O bien, esas áreas se pueden esmerilar, soldar y recubrir con pintura en polvo para que parezca una pieza sólida. Dos características de diseño a tener en cuenta si desea eliminar los bordes afilados en las partes de la carcasa de chapa metálica:un radio, o una esquina redondeada, o una esquina en ángulo/biselada conocida como chaflán.

Un cliente puede necesitar solo una pequeña cantidad de gabinetes de chapa. Pero una vez que la configuración esté lista para producirlos, hacer más costará menos. Las piezas pueden estar disponibles en tan solo tres días hábiles, pero el recubrimiento en polvo, la instalación de hardware y la soldadura pueden agregar uno o dos días a eso.

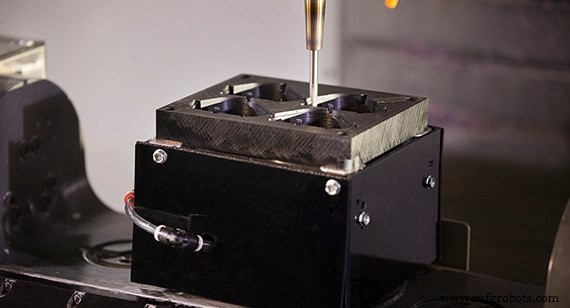

Una fresadora mecaniza un recinto.

Una fresadora mecaniza un recinto. Mecanizado CNC

La velocidad es la principal razón para usar el mecanizado CNC para fabricar gabinetes electrónicos, con partes listas en uno a tres días hábiles. También puede mecanizar diseños más complejos, pero pueden tardar un poco más en producirse. Las piezas mecanizadas son duraderas y nuestro proceso de mecanizado CNC utiliza la mayoría de los plásticos disponibles para el moldeo por inyección y la mayoría de los metales utilizados en la fabricación de láminas de metal.

La mayoría de los gabinetes mecanizados son únicos para crear una pieza de reemplazo especializada o crear prototipos de un nuevo diseño. Debido a que el mecanizado es un proceso sustractivo (cortar la pieza o el recinto de un bloque de material), es un poco más costoso. Para pedidos de 150 piezas o más, optar por la fabricación de láminas de metal o el moldeo por inyección puede ser más económico a largo plazo.

Las piezas de plástico se envían fresadas, por lo que es posible que se vean algunas marcas de herramientas. Las piezas de metal se pueden granallar para obtener un acabado mate. Las piezas de metal también se pueden anodizar o recubrir químicamente para protegerlas de la corrosión.

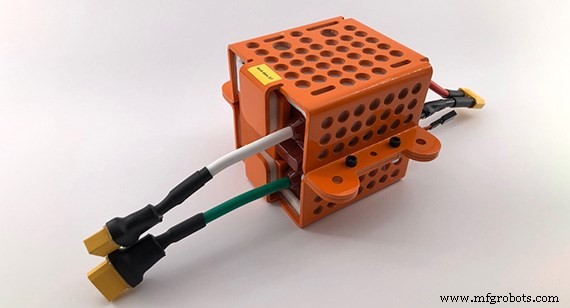

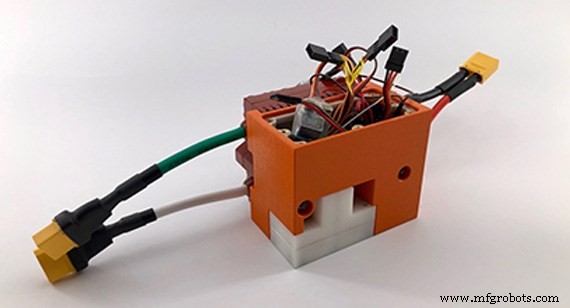

La impresión 3D ofrece gabinetes altamente personalizados fabricados con materiales duraderos.

La impresión 3D ofrece gabinetes altamente personalizados fabricados con materiales duraderos. Impresión 3D

La estereolitografía (SLA), la sinterización selectiva por láser (SLS) y Multi Jet Fusion (MJF) son los principales procesos industriales de impresión 3D que se utilizan para fabricar carcasas para productos electrónicos de consumo y equipos industriales. Los tres pueden producir prototipos o piezas de uso final en tan solo un día.

La estereolitografía utiliza un láser ultravioleta que dibuja sobre la superficie de una resina termoestable líquida para construir piezas utilizando miles de capas de material. Esto da como resultado un acabado superficial de la pieza uniforme. Crea modelos conceptuales, prototipos estéticos y piezas complejas con geometrías intrincadas. Al crear prototipos, los diseñadores pueden tener un recinto transparente impreso para ver cómo encajarán las placas de circuito y otros componentes. Algunos prototipos de cajas electrónicas prueban el flujo de aire al incluir pequeños bloques que representan transistores y otros componentes, y envían humo a la caja para ver cómo circula. Al igual que con el moldeo por inyección, también se pueden imprimir piezas funcionalmente transparentes para botones, lentes o tubos de luz.

SLS y MJF pueden imprimir gabinetes duraderos con propiedades de resistencia química y térmica.

SLS y MJF pueden imprimir gabinetes duraderos con propiedades de resistencia química y térmica. Si bien tanto SLS como MJF producen gabinetes de nylon robustos y duraderos, difieren ligeramente en la forma en que se procesan los materiales. La sinterización selectiva por láser utiliza un láser de C02 controlado por computadora para fusionar capas de materiales en polvo de abajo hacia arriba. Multi Jet Fusion aplica de forma selectiva agentes de fusión y detallado a través de una cama de polvo de nailon, utilizando elementos de calentamiento para fusionar capas para formar un componente sólido. Ambos procesos dan como resultado un acabado texturizado, muy similar al material de mezclilla azul jean. La mayoría de las opciones de materiales para SLS y MJF (tanto materiales con relleno como sin relleno) ofrecen propiedades de resistencia química y al calor, lo que los convierte en candidatos ideales para gabinetes de uso final. Además, estos materiales pueden producir piezas con flexibilidad, como bisagras vivas o elementos a presión, lo que los hace ideales para gabinetes de una sola pieza que requieren conexiones seguras.

La sinterización selectiva por láser y Multi Jet Fusion son ideales para la producción de bajo volumen. Esto podría ser cientos de piezas, aunque los pedidos de gabinetes más pequeños pueden ascender fácilmente a miles. Las tecnologías de cama de polvo de nailon son algunos de los procesos de impresión 3D más rápidos, por lo que generalmente tienen el precio por pieza más bajo, especialmente en grandes cantidades

Tecnología Industrial

- Fabricación de PCB para 5G

- Bisagras para gabinetes de chapa metálica

- Acabados de metal desnudo para sus piezas de chapa y gabinetes

- Pasivación para piezas y cajas de acero inoxidable

- Bisagras para sus gabinetes de chapa metálica

- Prácticas de diseño para ahorrar costos y consejos para gabinetes y piezas de chapa personalizadas

- Guía rápida para el mecanizado de precisión de piezas metálicas

- Método de inspección para piezas impresas en 3D (parte 3)

- 5 Proceso de corte de metal en la fabricación

- Elección de un proveedor de piezas de metal cortadas

- Pulido de piezas metálicas para dispositivos médicos impresos en 3D