Cómo evitar los malos diseños aterradores:12 cosas que no se deben hacer

Por lo general, nos gusta escribir sobre las mejores prácticas de diseño para ayudar a garantizar que sus piezas sean perfectas. En el espíritu de todas las cosas espeluznantes y de Halloween, cubramos algunos consejos específicos de la línea de servicio sobre "qué no hacer" para evitar partes malas que dan miedo. Habiendo fabricado cientos de miles de piezas cada año, ¡hemos visto algunas que nos han dado escalofríos! Esto es lo que debe evitar.

Percances de moldeo por inyección

Poniéndolo grueso

El grosor de la pared es una consideración clave para las piezas moldeadas. Las paredes que son demasiado gruesas son propensas a hundirse, deformarse y formar vacíos internos (bolsas de aire). Sin embargo, no temas, te tenemos cubierto. Cumplir con nuestras pautas de espesor de pared ayudará a evitar estos problemas. Nota:Tenga en cuenta que esta es solo una regla general, ya que no todas las piezas pueden tener espesores de pared en los extremos superior e inferior indicados en la tabla.

| RESINA | PULGADAS |

|---|---|

| ABS | 0,045 - 0,140 |

| Acetal | 0,030 - 0,120 |

| Acrílico | 0,025 - 0,500 |

| Polímero de cristal líquido | 0,030 - 0,120 |

| Plásticos reforzados con fibras largas | 0,075 - 1,000 |

| Nailon | 0,030 - 0,115 |

| Policarbonato | 0,040 - 0,150 |

| Poliéster | 0,025 - 0,125 |

| Polietileno | 0,030 - 0,200 |

| Sulfuro de polipropileno | 0,020 - 0,180 |

| Polipropileno | 0,025 - 0,150 |

| Poliestireno | 0,035 - 0,150 |

| Poliuretano | 0,080 - 0,750 |

No implementar ángulos de tiro y radios

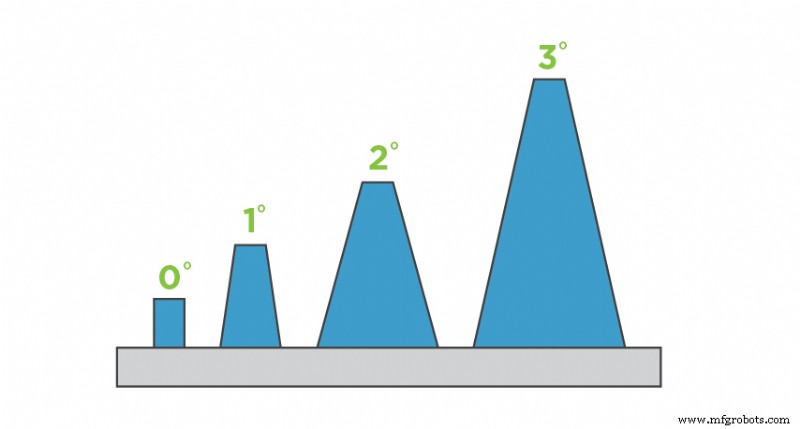

El calado y los radios son vitales para una pieza moldeada por inyección diseñada correctamente. Draft ayuda a que una pieza se desprenda de un molde con menos arrastre en la superficie de la pieza ya que el material se contrae en el núcleo del molde. El tiro limitado requiere una cantidad excesiva de presión en el sistema de eyección. Eso puede dañar las piezas y posiblemente el molde. Una buena regla general es aplicar 1 grado de inclinación por 1 pulgada (25,4 mm) de profundidad de la cavidad, pero eso puede no ser suficiente según el material seleccionado y las capacidades del molde. Consulte siempre con nuestro equipo de diseño para asegurarse de que el borrador que está planeando para su pieza sea suficiente.

Draft ayuda a que una pieza se desprenda de un molde. Aquí se ilustran varios grados de calado.

Las esquinas afiladas tienen una alta concentración de tensión y se obstaculiza el flujo de plástico. Por el contrario, las esquinas redondeadas tienen concentraciones de tensión reducidas y se mejora el flujo plástico.

Los radios, por otro lado, no son una necesidad para el moldeo por inyección, pero se deben aplicar a la pieza. Eliminar las esquinas afiladas de la pieza mejorará el flujo de material y la eficiencia de la pieza. integridad. La resina que llena la cavidad del molde fluye mejor alrededor de las esquinas redondeadas. La resina plástica quiere tomar un camino de menor resistencia para minimizar la tensión en el material y el molde. Construir en radios también ayuda en la expulsión de la pieza y reduce la probabilidad de que la pieza se deforme o se rompa cuando se retira del molde.

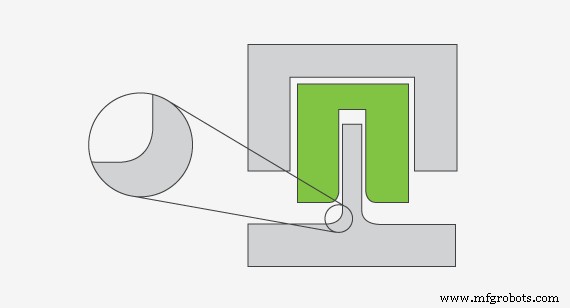

Enfoque de costilla profunda:Caja diseñada con paredes como frotamientos. Costo más alto para mecanizar y pulir la cavidad. Enfoque Núcleo-Cavidad:Caja diseñada a través del método núcleo-cavidad. Puede acceder a funciones con un cortador más grande y más rápido. Más fácil y rápido de pulir.

Enfoque de costilla profunda:Caja diseñada con paredes como frotamientos. Costo más alto para mecanizar y pulir la cavidad. Enfoque Núcleo-Cavidad:Caja diseñada a través del método núcleo-cavidad. Puede acceder a funciones con un cortador más grande y más rápido. Más fácil y rápido de pulir. Sin extraer ni nervaduras

El núcleo y la cavidad a menudo se denominan lados A y B (mitades superior e inferior) de un molde. Un enfoque de núcleo-cavidad para el diseño de piezas puede ahorrar tiempo y dinero en la fabricación y mejorar la apariencia general de la pieza. Esta técnica de diseño requiere que las paredes exterior e interior se dibujen de manera que queden paralelas entre sí. Este método mantiene un espesor de pared constante, mantiene la integridad de la pieza, mejora la resistencia y la moldeabilidad y reduce el costo total de fabricación.

Peligros de la impresión 3D

Muchos errores de impresión 3D son específicos del proceso de fabricación. Nuestros procesos aditivos son diferentes entre sí y vienen con consideraciones únicas. Aquí hay tres problemas de impresión que debe tratar de evitar.

No cargar un archivo STL de alta resolución

En algunos casos, recibimos archivos STL de baja resolución, lo que puede resultar en facetas gruesas (superficies como piedras preciosas). Si bien un archivo de baja resolución no nos impedirá fabricar la pieza, podría afectar su estética. La mayoría del software de modelado CAD le permite ajustar la resolución en su configuración de exportación. Le recomendamos que se asegure de que sus STL sean de alta resolución, pero no tan grandes como para que no se puedan cargar o manipular, alrededor de 100 MB o menos. Otra opción es enviar un archivo STP/STEP que podamos convertir a STL de nuestra parte.

Más allá de los archivos STL, aceptamos archivos nativos de SolidWorks (.sldprt) o ProE (.prt), así como modelos CAD 3D sólidos de otros sistemas CAD generados en IGES (.igs), STEP (.stp), ACIS (.sat) o Formato Parasolid (.x_t o .x_b).

Sin eludir la reducción con SLS y MJF

La contracción diferencial puede ocurrir cuando una pieza tiene una distribución desigual del material. Cuando un lado de una pieza es mucho más grueso en comparación con el resto, se enfría a diferentes velocidades. Las partes más gruesas se enfrían a un ritmo más lento que las partes delgadas, lo que puede provocar que se encojan. Si se requiere una característica gruesa en la pieza, recomendamos ahuecar la característica en un caparazón de aproximadamente 0,100 pulg. (2,54 mm) a 0,125 pulg. (3,175 mm). Si es posible, haga coincidir el grosor total de su pieza con el grosor de la cubierta de la característica grande.

Al diseñar para DMLS, tenga cuidado con los voladizos:cambios abruptos en la geometría de una pieza. Como se ve en este ejemplo, si la siguiente capa es más grande que la anterior, creará un voladizo.

Al diseñar para DMLS, tenga cuidado con los voladizos:cambios abruptos en la geometría de una pieza. Como se ve en este ejemplo, si la siguiente capa es más grande que la anterior, creará un voladizo. No evitar voladizos grandes en piezas metálicas impresas en 3D

A diferencia de los ángulos autoportantes que ofrecen una pendiente suave al diseño de una pieza, los voladizos son cambios abruptos en la geometría de una pieza. La impresión 3D DMLS/metal es bastante limitada en su compatibilidad con voladizos en comparación con otras tecnologías de impresión 3D, como la estereolitografía y la sinterización selectiva por láser. Al diseñar voladizos, es aconsejable no sobrepasar los límites, ya que los voladizos grandes pueden provocar la reducción de los detalles de una pieza y, lo que es peor, provocar el colapso de toda la construcción. Consulte este consejo de diseño sobre piezas metálicas impresas en 3D, que ofrece más orientación sobre cómo DMLS puede crear piezas metálicas complejas, duraderas y ligeras.

Errores de mecanizado CNC

No evitar funciones que requieren mecanizado innecesario

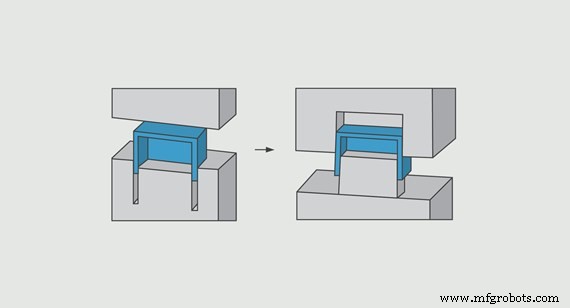

Un error frecuente es diseñar una pieza con áreas que no necesitan corte a máquina. Este mecanizado innecesario se suma al tiempo de ejecución de su pieza, tiempo de ejecución que es un factor clave de su costo de producción final. Considere este ejemplo, en el que el diseño especifica una geometría circular crítica necesaria para la aplicación de la pieza (vea la ilustración del lado izquierdo en la imagen de la derecha). Requiere maquinar los orificios/características cuadradas en el medio y luego cortar el material circundante para revelar la pieza terminada. Sin embargo, ese enfoque agrega un tiempo de ejecución significativo para eliminar el material restante.

En un diseño más simple (vea la ilustración del lado derecho a la derecha), la máquina simplemente corta la pieza del bloque, eliminando por completo la necesidad de un mecanizado adicional y derrochador del material sobrante. El cambio de diseño en este ejemplo reduce el tiempo de la máquina casi a la mitad. Mantenga su diseño simple para evitar tiempo de funcionamiento adicional, mecanizado sin sentido y costos adicionales.

Incorporar paredes altas y delgadas a su diseño

Las herramientas de corte utilizadas en las máquinas CNC se desvían o se doblan ligeramente con las fuerzas de mecanizado, al igual que el material que se corta. Esto puede dar lugar a problemas como una superficie ondulada no deseada y dificultad para cumplir con las tolerancias de la pieza. Además, la pared podría astillarse, doblarse o romperse. Cuanto más alta sea la pared (nuestro máximo es de 2 pulgadas (51 mm), más gruesa deberá ser para aumentar la rigidez del material. Una buena regla general para las paredes es una relación ancho-alto de 3:1. Agregar algo de inclinación a una pared para que se estreche en lugar de permanecer vertical podría facilitar el mecanizado y dejar menos material sobrante.

Agregar texto pequeño o en relieve

Sus componentes pueden requerir un número de pieza fresado, descripciones o un logotipo de la empresa. Agregar texto también agrega costos. Y cuanto más pequeño es el texto, mayor es el costo. Esto se debe a que las fresas muy pequeñas que cortan el texto funcionan a una velocidad relativamente más lenta, lo que aumenta el tiempo de ejecución de su parte y, por lo tanto, su costo final. Por otro lado, cortar texto más grande es significativamente más rápido si su pieza puede acomodarlo, lo que reduce su costo. Consejo profesional:si es posible, opte por texto empotrado en lugar de texto en relieve.

Problemas de chapa metálica

Ubicar elementos demasiado cerca de las líneas de plegado

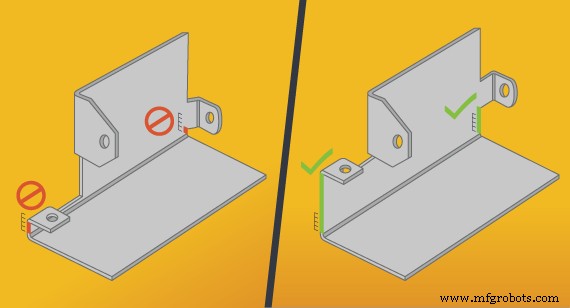

Asegúrese de tener en cuenta dónde colocará los orificios, las pestañas y otras funciones y asegúrese de que estén No se coloca demasiado cerca de una curva, como se ve en este ejemplo.

Asegúrese de tener en cuenta dónde colocará los orificios, las pestañas y otras funciones y asegúrese de que estén No se coloca demasiado cerca de una curva, como se ve en este ejemplo. Una forma rápida de crear dificultades durante la fabricación es colocar orificios, lengüetas u otras características demasiado cerca de una curva. Entonces, ¿qué tan cerca puedes llegar? Solo sigue la regla de las 4T. Mantenga todas las características al menos 4 veces el grosor del material lejos de las líneas de doblez. Por lo tanto, si su diseño nos dice que usemos cobre de 1,27 mm (0,050 pulg.), dele a su función al menos 5,08 mm (0,200 pulg.) de espacio libre. Si no lo hace, la pieza se deformará extrañamente en la prensa plegadora, y nadie quiere eso.

Diseño de esquinas de chapa metálica perpendiculares

Cuando dobla una lámina de metal en una prensa plegadora, no forma un ángulo perfecto de 90 grados. En cambio, debido a que la herramienta tiene una punta redondeada, agregará un radio a la curva. Si mide la longitud de esa área doblada y la divide por dos, obtendrá el radio de doblado, una cifra que está definida por la herramienta que la hizo.

El radio de curvatura interno más común (y nuestro valor predeterminado) es de 0,030 pulg. (0,762 mm). Una consideración importante para recordar es que el radio de curvatura externo, el que se forma en el lado del dado del juego de herramientas de la prensa plegadora, es igual al espesor del material más el radio de curvatura interno. A algunos diseñadores les gusta ser sofisticados y crear diferentes radios para cada pliegue en una pieza, pero si lo más importante es reducir los costos, opte por usar el mismo radio para todos los pliegues.

No incluye especificaciones de hardware

Recuerde siempre informarle a su fabricante qué tipo de hardware desea usar al incluir los detalles en su información de ensamblaje de nivel superior. Por ejemplo, supongamos que le gustaría incluir una tuerca autoajustable. Asegúrese de especificar esto en su archivo de diseño para asegurarse de obtener lo que desea colocar en la ubicación de la pieza que espera. Tener en cuenta estos 12 consejos de "lo que no se debe hacer" es un excelente lugar para comenzar, pero a medida que comienza el proceso de fabricación, trabaje con nuestros talentosos ingenieros de aplicaciones para ayudarlo a asesorar sobre el diseño de piezas. Están allí en cada paso del camino para garantizar que sus piezas salgan impecables, sin importar el proceso de fabricación que siga.

Tecnología Industrial

- 5 cosas de las que podemos prescindir en la fabricación para 2025

- El PPE llegó para quedarse, y eso no es malo

- Las ruedas del chasis dan vueltas y vueltas… no

- ¿Cuándo una reparación no es una reparación?

- ¡Ay! 5 consejos para evitar la tensión en las tuberías

- Tableros de circuitos en aviones

- Cómo evitar soluciones alternativas para sujetar herramientas

- La inteligencia artificial no es una aplicación; Es una Metodología

- 3 cosas para mejorar la seguridad de los trabajadores

- Mi refrigerante es malo, ¿y ahora qué?

- 8 cosas que debe saber sobre ISO 9000