¿El moldeo por inyección de múltiples cavidades es adecuado para su proyecto?

Si necesita producir piezas de plástico, es muy probable que termine utilizando el moldeo por inyección. Dado que este proceso de fabricación preciso es una forma rentable de producir volúmenes medios y altos de piezas de plástico idénticas, a menudo es una mejor opción que los métodos de producción como el mecanizado CNC o la fundición de uretano.

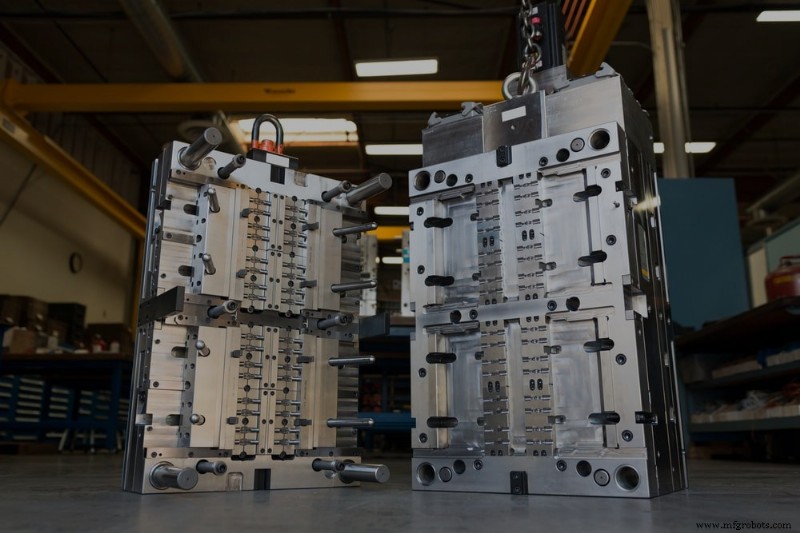

Sin embargo, crear un molde es un proceso largo y costoso, por lo que debe asegurarse de tener el molde correcto desde el principio. En algunas situaciones, los moldes de una sola cavidad o los moldes que producen un producto por ciclo son el camino a seguir. En otros, podría estar mejor con un molde de múltiples cavidades que pueda producir múltiples productos por ciclo.

En este artículo, repasaremos los conceptos básicos del moldeo por inyección de múltiples cavidades, incluidos sus pros, contras y casos de uso, para que pueda decidir si usar un molde de múltiples cavidades es lo mejor para los requisitos de su proyecto.

¿Qué es el moldeo por inyección de múltiples cavidades?

El moldeo por inyección de cavidades múltiples es una forma de moldeo por inyección que consiste en moldear dos o más piezas idénticas por ciclo. Los moldes de varias cavidades pueden contener entre dos y 164 cavidades y, por lo general, aumentan en incrementos (2, 4, 8, 16, 24, 32, etc.). Los moldes apilados (moldes que contienen una imagen especular de las herramientas que fabrican las piezas) se clasifican como moldes de múltiples cavidades porque, en última instancia, producen piezas idénticas. Sin embargo, los moldes familiares (moldes que producen múltiples piezas que son similares en tamaño o apariencia pero no idénticas) no pueden clasificarse como moldes de múltiples cavidades.

Las empresas utilizan moldes de inyección de múltiples cavidades para muchos productos diferentes en diversas industrias, incluidas las de bienes de consumo, médica y automotriz.

Los equipos de productos a menudo comienzan con un molde de una sola cavidad para validar su diseño antes de cambiar a un molde de inyección de múltiples cavidades. Los moldes de una sola cavidad son menos costosos y más rápidos de producir. Sin embargo, en algunos casos, tiene más sentido utilizar un molde de varias cavidades desde el principio. La fabricación del mismo gran volumen de piezas con un molde de una sola cavidad en lugar de un molde de múltiples cavidades significa más ciclos, más tiempo de máquina y costos más altos. Los moldes de múltiples cavidades le permitirán crear más piezas en menos tiempo y a un menor costo por pieza.

En Fast Radius, generalmente recomendamos tener dos cavidades para productos con más de 10 000 unidades anuales estimadas (EAU), cuatro cavidades para productos con EAU superiores a 50 000 y ocho cavidades para productos con más de 100 000 EAU.

Los pros y los contras del moldeo por inyección de múltiples cavidades

Usar un molde con múltiples cavidades en lugar de uno solo ofrece varias ventajas. Los moldes de inyección de cavidades múltiples utilizan los tiempos de ciclo de manera más eficiente, por lo que puede producir más piezas por hora. Este aumento en la eficiencia de la producción hace posible satisfacer más rápidamente la alta demanda de los consumidores. A pesar de los altos costos iniciales asociados con los moldes de cavidades múltiples, también pueden ayudarlo a reducir su costo por pieza y ahorrar dinero en lotes de producción de alto volumen.

Se utilizan diferentes tipos de tecnologías de canales cuando se diseñan moldes de una sola cavidad e incluso de varias cavidades. Los canales fríos se utilizan normalmente en prototipos de herramientas para reducir la inversión inicial. Sin embargo, esto aumenta el desperdicio de material y hay un costo involucrado en volver a triturar el exceso de material en el proceso o desecharlo. Las tecnologías de canal caliente se utilizan normalmente en diseños probados para reducir el desperdicio de material por ciclo. La mayoría de los moldes de múltiples cavidades utilizan dichas tecnologías.

Sin embargo, el moldeo por inyección de múltiples cavidades también tiene sus inconvenientes, comenzando por el costo de crear el propio molde. Los moldes de múltiples cavidades requieren más inversiones iniciales que los moldes de una sola cavidad porque su producción requiere más material, energía, tiempo y mano de obra. Si tiene un presupuesto limitado o planea fabricar piezas en volúmenes más bajos, puede ser más práctico usar un molde de una sola cavidad.

Los moldes de múltiples cavidades también tardan más en crearse que sus contrapartes de una sola cavidad. Si necesita comercializar productos rápidamente, lo mejor sería un molde de una sola cavidad u otro método de fabricación con un tiempo de entrega más corto. Además, los moldes de múltiples cavidades tienen costos y riesgos de mantenimiento más altos, lo que puede aumentar su tiempo de comercialización. Después de todo, si una cavidad desarrolla un defecto o se rompe, todo el molde puede volverse menos eficiente o incluso inutilizable.

También vale la pena señalar que el moldeo por inyección de múltiples cavidades requiere una comprensión profunda del equilibrio de llenado para lograr piezas repetibles, por lo que la mayoría de los fabricantes que solo trabajan con moldes de una sola cavidad enfrentarán una curva de aprendizaje cuando cambien a moldes de múltiples cavidades. Deberán asegurarse de que todos los componentes dentro de un molde de inyección de múltiples cavidades sean extremadamente precisos y tengan una entrada de tamaño similar para garantizar los mejores resultados.

Consideraciones clave para el moldeo por inyección de múltiples cavidades

Al decidir si usar un molde de una sola cavidad o de múltiples cavidades, debe pensar en el volumen de producción, el presupuesto y el tiempo de entrega deseados. Dado que los moldes de varias cavidades son más caros y tardan más en crearse, no son ideales para pequeñas series de producción y presupuestos limitados. Sin embargo, pueden producir más piezas en el mismo período de tiempo que los moldes de una sola cavidad, por lo que son mejores para series de producción medianas o grandes.

Otras modificaciones de diseño pueden incluir:

- Determinar el número de cavidades, ya que el sistema de enfriamiento en el molde puede afectar el número de cavidades posibles para el determinado

- máquina, dependiendo de la geometría de la pieza

- Usando diseños simétricos, ya que ofrecen una mejor refrigeración y eficiencia de flujo

- Prestar especial atención a los tipos de compuertas y la ubicación, la ventilación y el flujo de plástico fundido a medida que su molde se vuelve más grande y complejo

El aspecto económico del moldeo por inyección de múltiples cavidades

Todo, desde el tamaño y la complejidad de una pieza hasta el material del molde y la cantidad de cavidades, puede afectar el precio de un molde de inyección de múltiples cavidades. No existe una guía general de precios de moldeo por inyección de múltiples cavidades, pero en general, cuantas más cavidades tenga, más recursos necesitará y más costará producir su producto. También enfrentará costos de mantenimiento más altos, ya que su socio de fabricación deberá mantener varias cavidades en lugar de una.

Sin embargo, cuando se trata de ciclos de producción de gran volumen, los moldes de múltiples cavidades ofrecen un gran retorno de la inversión. Podrá ahorrar dinero en mecanizado, mano de obra y tiempo de configuración, lograr un costo por pieza más económico y maximizar sus ganancias, ya que una mayor cavitación le permitirá crear más piezas en menos tiempo. Si bien los moldes de múltiples cavidades requieren una cantidad significativa de dinero por adelantado, ahorrará tiempo y dinero a largo plazo.

Puede reducir aún más los costos mediante el uso de robótica o automatización y teniendo una comprensión clara de cuántas piezas necesitará producir. Por ejemplo, si sabe que la demanda de los consumidores aumentará, tiene sentido comenzar con una mayor cavitación, en lugar de crear un molde de una sola cavidad y luego un molde de múltiples cavidades.

Moldeado de múltiples cavidades con Fast Radius

Los moldes de múltiples cavidades pueden ahorrarle tiempo y dinero, pero no son la mejor opción para todos los proyectos. Dado que la creación de un molde de inyección requiere invertir una cantidad sustancial de tiempo y dinero, debe conocer la demanda esperada de los consumidores al decidir si crear un molde de una sola cavidad o de múltiples cavidades. De lo contrario, es posible que deba gastar dinero en la creación de un molde de una sola cavidad para cambiar rápidamente a un molde de múltiples cavidades, o invertir en un costoso molde de múltiples cavidades cuando un molde de una sola cavidad sería suficiente para satisfacer la demanda del consumidor.

Si conoce su EAU, un socio experimentado en diseño y fabricación como Fast Radius puede ayudarlo a determinar qué tipo de molde es el más adecuado para su proyecto. Estamos listos para hacer realidad sus ideas y también podemos ofrecerle asesoramiento sobre el material del molde, el material de la pieza, el diseño del molde y más, para que pueda crear piezas de alta calidad de la manera más rentable posible. Incluso podemos ayudarlo a evitar los mayores errores de moldeo por inyección. Contáctenos hoy para comenzar.

Consulte nuestro centro de recursos para obtener más información sobre las mejores prácticas de diseño de moldeo por inyección, las opciones de posprocesamiento y más.

¿Listo para fabricar tus piezas con Fast Radius?

Inicia tu cotizaciónTecnología Industrial

- ¿Cómo elegir el material adecuado para su proyecto?

- Su guía para identificar si la fabricación aditiva es adecuada para usted

- PLC:¿Son adecuados para su industria?

- Consejos para su próximo proyecto de fabricación de gabinetes metálicos

- Materiales para moldeo por inyección de reacción (RIM)

- Acero 4140 vs 4130:el acero adecuado para su proyecto

- Titanio frente a acero:qué metal es la elección correcta para su proyecto

- Moldeo por compresión versus moldeo por inyección:qué método es mejor para su aplicación

- Opciones de materiales para moldeo por inyección

- Cómo elegir la grúa adecuada para su proyecto

- Selección del material adecuado para su próximo proyecto de corte por chorro de agua