PLC:¿Son adecuados para su industria?

Los controladores lógicos programables, o más comúnmente los PLC, son computadoras digitales se utiliza para automatizar tareas o procesos específicos para una variedad de aplicaciones. Pueden controlar maquinaria en líneas de montaje, montañas rusas en parques de atracciones o artefactos de iluminación. Hoy en día, la automatización industrial tiene una creciente demanda de instalaciones de fabricación a nivel mundial. La automatización se está convirtiendo en un aspecto central en la fabricación, ya que las instalaciones se enfrentan a márgenes de beneficio reducidos y siguen trabajando con métodos de fabricación justo a tiempo. Las empresas entienden que para cumplir con estos procesos deben satisfacer la demanda de los clientes mientras operan a costos más bajos, producción en masa, personalización y flexibilidad. El objetivo principal de este artículo es ayudar a las instalaciones a comprender el beneficio de cambiar de líneas de producción manuales aproximadas a la automatización de tareas específicas con PLC.

Desenredado del controlador lógico programable

Los PLC se han convertido en un aspecto culminante de la automatización industrial, y a menudo sirven como enlace entre las máquinas y los seres humanos. Como controladores universales, los PLC se pueden programar para realizar una variedad de tareas, desde operaciones neumáticas hasta computación matemática. Con la potencia de procesamiento, el almacenamiento de datos y las capacidades de comunicación de las computadoras modernas, los PLC brindan un nivel completamente diferente de controles de aplicaciones. Los PLC están diseñados para brindar operaciones confiables en algunas de las situaciones más desafiantes, como altas temperaturas, ruido eléctrico, golpes e impactos de vibraciones.

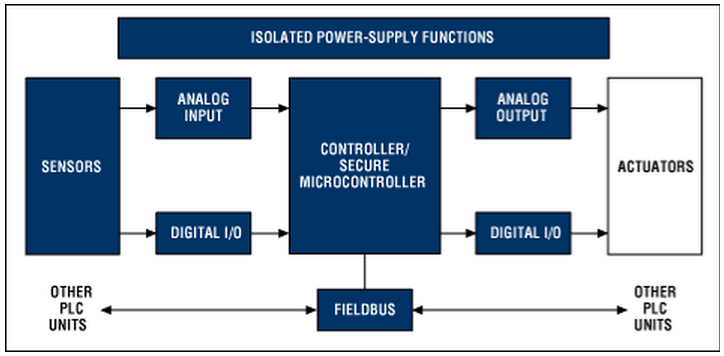

Los PLC interactúan mediante conexión directa con equipos de entrada y salida. Las señales de sensores, interruptores y otros dispositivos de control proporcionan datos físicos externos sobre las operaciones ambientales del PLC. Los PLC se diseñaron mediante lógica de escalera, pero los PLC modernos no se limitan únicamente a la lógica de escalera, y las salidas de PLC proporcionan información para determinar la mejor decisión posible para cambiar el proceso o el entorno.

Ventajas de los PLC

- Flexibilidad

- Un solo PLC puede ejecutar fácilmente varios tipos de máquinas.

- Corrección de errores:

- Antes de los PLC, los paneles de relés debían modificarse físicamente para lograr un nuevo diseño de circuito. Con los PLC, un cambio en el diseño del circuito se puede modificar fácilmente simplemente reprogramando el controlador. La corrección de errores en los controladores es de duración extremadamente corta y rentable.

- Eficiencia del espacio:

- Con el crecimiento del desarrollo de la memoria del PLC, la oportunidad de utilizar contactos, bobinas, temporizadores, secuenciadores y contadores en un solo controlador ha aumentado enormemente. Se pueden conectar miles de instrumentos en un solo controlador. Esto reduce la necesidad de varias cajas de panel diferentes para múltiples sistemas.

- Bajo costo:

- El costo del PLC varía de unos pocos cientos a unos miles. Reducir la cantidad de componentes externos para operar un solo sistema mediante la compra de un solo PLC puede ahorrar dinero en costos directos y de instalación.

- Prueba:

- Los PLC se pueden probar y evaluar en un laboratorio seguro. El programa se puede probar, validar y corregir ahorrando un tiempo muy valioso.

La implementación de PLC ofrece numerosos beneficios de rendimiento, como menores requisitos de hardware, mayor eficiencia y menos desperdicio de producto. Los PLC modernos son altamente personalizables y pueden diseñarse para aplicaciones de control individuales al tiempo que reducen en gran medida el uso de la planta de producción.

Con controladores integrados, los PLC facilitan la instalación porque necesitan menos espacio. Además, las pantallas de PLC mejoran la interacción del operador, lo que aumenta la eficiencia de la producción.

El mantenimiento y la resolución de problemas, las reparaciones se reducen debido a los componentes enchufables y los módulos de reemplazo. Las posibilidades de fallas del PLC y el tiempo requerido para corregir errores se reducen significativamente, lo que conduce a la eliminación completa del recableado de los paneles de relés y componentes accesorios. Además, los circuitos de detección de fallas y la integración del indicador de diagnóstico en los componentes principales pueden monitorear si los componentes están funcionando correctamente.

Cómo funcionan los PLC

Un controlador lógico programable es una computadora especial que controla máquinas y procesos. Por lo tanto, comparte un terreno común con las PC, como la unidad central de procesamiento, la memoria, el software y las comunicaciones. A diferencia de las PC, el PLC está diseñado para sobrevivir en entornos industriales más duros y es muy flexible en su interfaz con entradas y salidas.

Los PLC suelen tener los siguientes componentes:

- Fuente de alimentación y rack

- Unidad central de procesamiento

- Sistema de entrada / salida

Los PLC vienen en diferentes formas y tamaños. Algunos pueden caber en su bolsillo, mientras que los sistemas de control más grandes requieren grandes racks de PLC.

- Fuente de alimentación y bastidor

- El estante mantiene todo junto. Puede diseñarse para contener varios módulos. Contiene las tarjetas para comunicarse con la CPU. La fuente de alimentación regula la alimentación de CC a cada uno de los módulos del bastidor.

- CPU

- Este es el cerebro detrás del PLC. La CPU suele estar detrás de la fuente de alimentación. La CPU consta de un microprocesador, un chip de memoria y otros circuitos lógicos para monitoreo y comunicación. Aquí es donde el programa lógico se implementa y ejecuta el programa y opera el proceso.

- Sistema de entrada / salida

- Aquí es donde se encuentran las conexiones físicas entre el equipo y el PLC. Se utiliza una regleta de terminales para las tarjetas de E / S para las conexiones del dispositivo.

El sistema de entrada / salida trabaja en conjunto con la CPU. Donde los dispositivos de entrada registran y miden los datos recibidos por los componentes de monitoreo y brindan información para que la CPU determine qué debe hacer la máquina o proceso con ellos. El sistema de salida transmite la ejecución del programa desde la CPU a las máquinas y procesos operativos. Por lo general, el PLC ejecuta un solo tipo de ejecución para una tarea o proceso específico. Esto permite que el sistema automatice la tarea basándose en los sensores de retroalimentación de los PLC.

Qué industrias utilizan PLC

Con el diseño y desarrollo de PLC alcanzando nuevas alturas cada año, las aplicaciones industriales potenciales continúan creciendo. Estas son algunas de las industrias que utilizan PLC y las aplicaciones para ellos.

Industria de snacks

- Sistemas de control del horno

- Sistemas de procesamiento por lotes

- Sistemas de cocina

- Sistemas de extrusión y corte

- Mezcla y distribución de lechada

Transporte de material

- Manejo de materiales

- Accionamientos y sistemas de velocidad variable

- Sistemas de centros de control de motores

- Sistemas de control de secuenciación de válvulas

- Controles de contramedidas de línea obstruida

Productos de construcción

- Sistemas de control de hornos

- Sistemas de control de corte

- Sistemas de formación

- Mezcla y distribución de yeso

Productos farmacéuticos

- Sistemas de control de autoclave

- Máquinas taponadoras de viales

- Informes de validación

- Operaciones de I + D

- Lavado de viales

- Etiquetado de viales

Industria del acero

- Control de la máquina

- Sistemas de control de hornos

Embalaje y etiquetado

- Colocación del material

- Sistemas de control de inventario

- Sistemas de transporte de productos

¿PLC adecuados para su industria?

- ¿Se necesitan PLC para su fabricación?

Sus requisitos de aplicación básicos, pero comprensivos, ayudarán a determinar si los PLC son los mejores para su sistema de automatización. Las aplicaciones típicas de automatización de fábrica, para las que se diseñaron los PLC, implican la fabricación / ensamblaje de elementos específicos. Estas aplicaciones involucran una o más máquinas y una gran cantidad de movimiento de material. Por lo general, este tipo de procesos son monitoreados por un operador que observa la progresión a través de la línea de fabricación. Estos procesos son un controlador altamente lógico y requieren requisitos de alta velocidad. Esto a menudo se controla mediante una combinación de PLC y de interfaz hombre-máquina (HMI).

- Valor del producto frente al costo del tiempo de inactividad

Si el valor del producto es relativamente bajo y / o el tiempo de inactividad da como resultado una pérdida de producción, pero con poco costo adicional o daño al proceso, el PLC es una buena opción. Para la fabricación de productos bajo demanda, donde la fabricación no es continua, una empresa puede realizar paradas adecuadas para el mantenimiento, la resolución de problemas o las actualizaciones que tienen poco impacto en la producción, grita la aplicación del PLC.

- ¿Qué necesita un operador exitoso?

Normalmente, en un entorno de PLC, el operador maneja principalmente las excepciones. La información de estado y las alarmas ayudan al operador a estar al tanto de lo que está haciendo el proceso. Esta es la definición esencial de "Lights Out Manufacturing". Si solo se necesita un operador para supervisar, entonces un sistema PLC podría ser para usted.

- ¿Cuál es el rendimiento de fabricación deseado?

Los PLC están diseñados para aplicaciones de alta velocidad que requieren altas tasas de escaneo que involucran control de movimiento, enclavamiento de alta velocidad o control de motores y variadores. Las velocidades de escaneo rápidas son necesarias para ser completamente efectivas en el control de estos dispositivos. Lo que los hace ideales para el mercado de productos bajo demanda.

- ¿Es necesario personalizarlo?

Los PLC fueron diseñados como el rey personalizable. Se requiere el desarrollo de rutinas y funciones personalizadas para satisfacer las necesidades únicas de las aplicaciones. Un integrador de sistemas puede cambiar de un tipo de máquina de fabricación hoy y pasar a utilizarlo en un sistema completamente diferente mañana. Este es el poder de los controles lógicos programables y su capacidad para cambiar de una aplicación a otra reescribiendo el código.

- ¿Expectativas de ingeniería?

Los ingenieros de automatización industrial de fábricas quieren plataformas personalizables donde los componentes individuales se puedan reprogramar para lograr la tarea deseada. Los integradores e ingenieros desglosan los PLC y comienzan a programar en función de lo que necesitan. Las herramientas proporcionadas por los PLC suelen admitir un enfoque de ingeniería "de abajo hacia arriba", que funciona de maravilla para aplicaciones más pequeñas.

Después de las matemáticas

Los PLC se han ganado su derecho en las industrias de automatización con su tasa de producción de alta velocidad y la flexibilidad del sistema. Han existido durante mucho tiempo, pero aún se están convirtiendo en herramientas eléctricas para cualquier aplicación industrial. La semana que viene veremos cómo seleccionar correctamente un PLC para su aplicación y cómo comprender la documentación del PLC.

¿Le ayudaría un PLC a su instalación? Háganos saber lo que busca automatizar en los comentarios a continuación.

Tecnología Industrial

- Colores para todas las industrias

- Su guía para identificar si la fabricación aditiva es adecuada para usted

- Consejos para solucionar problemas de PLC problemáticos

- PLC para accionamientos en la industria

- ¿Es el corte por láser de fibra la solución adecuada para su aplicación?

- ¿Cuáles son los abrasivos adecuados para su trabajo de remoción y acabado de metal?

- Tecnologías de la industria 4.0:consejos para desarrollar su estrategia digital

- Cómo elegir el material de pastilla de freno adecuado para su equipo

- ¿Qué es lo adecuado para su carga? Motor de CA frente a motor de CC

- Máquinas CNC VMC... ¿Son adecuadas para su taller?

- El material de electrodo adecuado para su aplicación de soldadura por resistencia