Lección de diseño:dominar los ángulos de inclinación para optimizar las piezas moldeadas por inyección

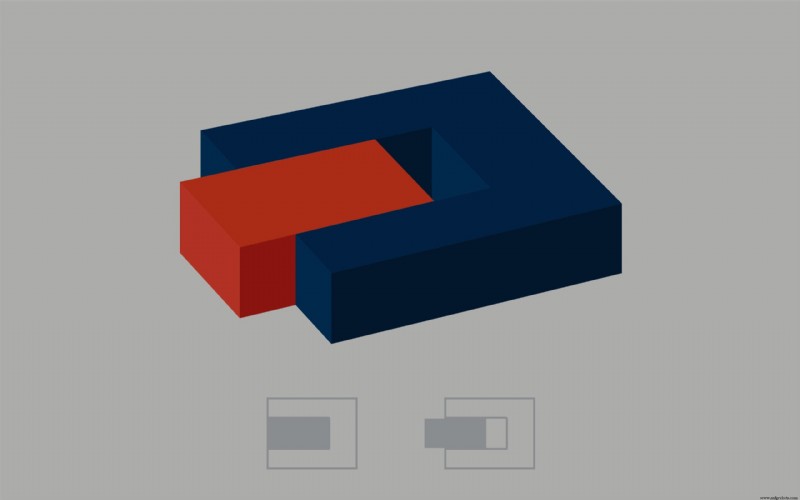

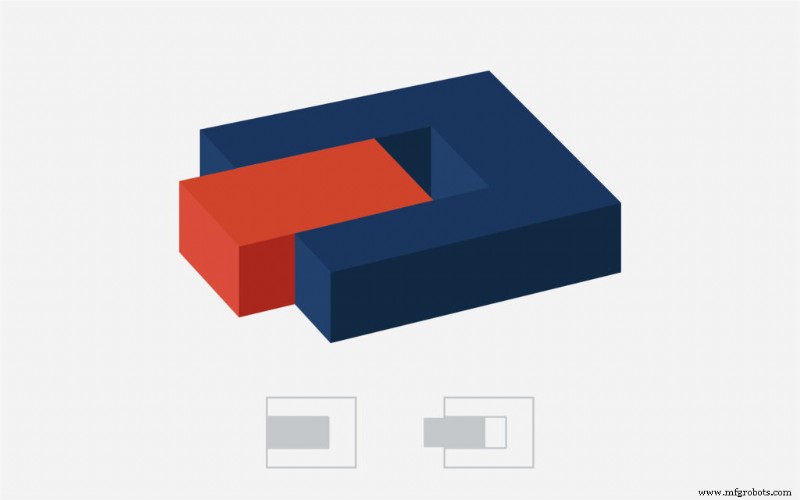

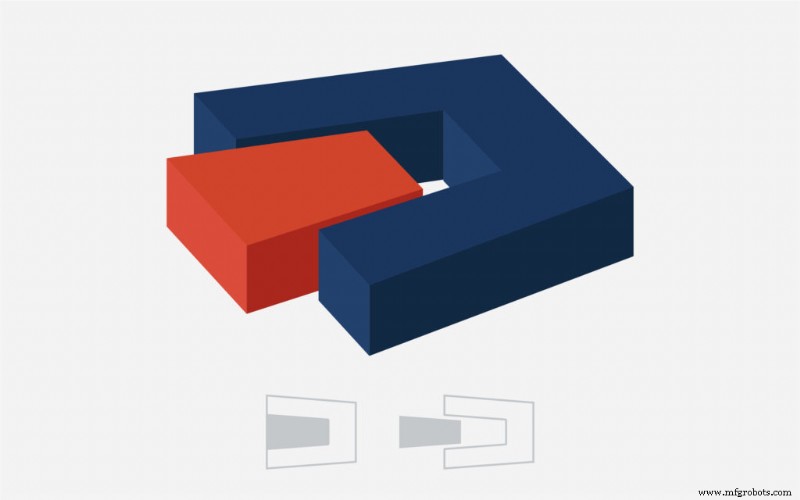

El borrador, o la aplicación de una ligera conicidad a cada superficie en la dirección de la tracción en una pieza moldeada por inyección, es un elemento de diseño pequeño e incluso tedioso, pero vital para el éxito de un proyecto. Para visualizar la corriente, imagine una bandeja de cubitos de hielo:la ligera conicidad permite que los cubitos de hielo se deslicen fácilmente sin ser víctimas de una succión o fricción excesivas. Las piezas que carecen de la cantidad adecuada de tiro, o un sustituto de tiro adecuado, no se expulsarán correctamente del molde.

Además, el borrador protege la pieza de la fricción dañina, reduce el desgaste durante el proceso de expulsión, ayuda a garantizar un acabado uniforme y reduce los costos al evitar la necesidad de configuraciones de inyección complejas. Afortunadamente, ningún fabricante de herramientas fabricaría una pieza sin ángulo de inclinación. Por esa razón, diseñar para ángulos de inclinación optimizados no significa solo agregar inclinación; en la mayoría de los casos, el borrador es un hecho. Más bien, optimizar el borrador significa incorporar cuidadosamente el borrador para que agregue, en lugar de interferir, el diseño y la apariencia de la pieza final.

Comprender la necesidad de borrador

No a todo el mundo le preocupa que el borrador interfiera con el aspecto de la pieza; Los fabricantes de herramientas que crean piezas para fines industriales o similares, por ejemplo, tienden a optar por una gran cantidad de borrador. Esto se debe a que, si bien una gran cantidad de corrientes de aire pueden dar como resultado un producto menos agradable desde el punto de vista estético, también da como resultado un producto que es fácil de expulsar y, por lo tanto, fácil de crear de forma rápida y económica sin causar un desgaste considerable de la herramienta.

Los diseñadores que crean productos de consumo, por otro lado, tienden a estar más preocupados por la estética. Para estos equipos, el objetivo suele ser minimizar el desmoldeo al mismo tiempo que se garantiza la funcionalidad efectiva de la pieza. Para hacerlo, generalmente tienen dos opciones:incorporar el desmoldeo para que parezca intencional o increíblemente sutil, o colocar estratégicamente pasadores y manguitos eyectores para ayudar a liberar la pieza de la herramienta.

Los pasadores y manguitos eyectores pueden ayudar a sacar las piezas del molde, pero son caros; los manguitos eyectores, en particular, son costosos. Los manguitos eyectores siguen la geometría de la pieza, lo que significa que no dejan marcas. Los expulsores, por otro lado, pueden dejar marcas en la superficie del producto. Como tales, los diseñadores que se preocupan por el aspecto final de su pieza tienden a preferir las fundas eyectoras, pero debido a que tienen que ser hechas a la medida, pueden aumentar el tiempo y el costo de un proyecto.

Es por eso que muchos diseñadores favorecen la incorporación sutil e intencional del borrador. Los diseñadores especialmente capacitados pueden garantizar que el borrador sea casi imperceptible, o pueden incorporarlo de tal manera que parezca ser un elemento de diseño intencional.

Determinación del ángulo de inclinación necesario

El ángulo de desmoldeo mínimo para cualquier pieza determinada depende en gran medida de la profundidad de estirado, el grosor de la pared, la tasa de contracción del material y el acabado superficial o la textura que se va a aplicar. Como regla general, se requiere un ángulo de desmoldeo de 1,5 a 2 grados para la mayoría de las piezas, pero el desmoldeo debe promediar un grado adicional por cada pulgada adicional de profundidad de la pieza. Tenga en cuenta que si una pieza es muy pequeña, hay más flexibilidad para reducir el ángulo de inclinación por debajo de 1,5 grados. Sin embargo, para la mayoría de las piezas, 1,5 grados es el requisito mínimo de calado.

Dicho esto, la textura también juega un papel importante en la determinación del calado. Muchas piezas moldeadas por inyección tienen un grano de cuero u otra textura aplicada a su superficie con fines estéticos; sin embargo, según la profundidad de la textura, es posible que sea necesario aumentar el ángulo de inclinación para garantizar que la textura no se raspe ni se dañe durante el proceso de expulsión.

Los interiores de los automóviles son un claro ejemplo de borrador aplicado estratégicamente. La mayoría de los interiores de los automóviles modernos están moldeados por inyección, pero presentan una textura de grano de cuero; un ojo cuidadoso puede discernir que la profundidad de la textura varía a lo largo de la pieza para adaptarse a los cambios de borrador, pero apenas se nota. Por otro lado, muchos bienes de consumo fabricados a bajo precio tienen texturas visiblemente diferentes en toda la pieza o incluso texturas que se han raspado notablemente.

Optimiza el diseño y el ciclo de vida del producto con un socio de fabricación de confianza

Lograr el equilibrio ideal entre funcionalidad y sensibilidad de diseño requiere una comprensión profunda de los ángulos de inclinación, la textura y el moldeo por inyección, algo que no todos los equipos de productos tienen. Ahí es donde entra Fast Radius.

Nuestro equipo de diseñadores, ingenieros y asesores altamente calificados puede garantizar que su parte incorpore el borrador de manera sutil y estratégica para que se tengan en cuenta todos los elementos de textura y otras preocupaciones estéticas. Fast Radius se dedica a ayudar a su equipo a ajustar y modificar su diseño para que no sea necesario comprometer la calidad. Si está interesado en obtener más información sobre cómo Fast Radius puede ayudar a su equipo a optimizar el diseño de piezas y entregar mejores productos, más rápido, contáctenos hoy.

¿Listo para aprender más? Eche un vistazo al centro de recursos de Fast Radius para obtener más información sobre las consideraciones de diseño de moldeo por inyección.

Tecnología Industrial

- Diseño de pieza moldeada por inyección Parte 5:Borrador

- ¿Por qué el diseño del ángulo de salida es esencial para el moldeo por inyección?

- Materiales para moldeo por inyección de reacción (RIM)

- Consejos de diseño para moldeo por fundición

- Diseño de puertas de moldeo por inyección:una guía definitiva para la fabricación de plástico

- Ángulo de inclinación para moldeo por inyección:guía de diseño y prácticas recomendadas

- Por qué necesita el diseño para la fabricación en moldeo por inyección

- Opciones de materiales para moldeo por inyección

- Fundición de uretano versus moldeo por inyección

- Cuándo usar moldeo por inyección de bajo volumen

- Mecanizado CNC versus moldeo por inyección:¿Qué método es el adecuado para las piezas de plástico?