Diseño destacado:Adaptación del aditivo al moldeo por inyección

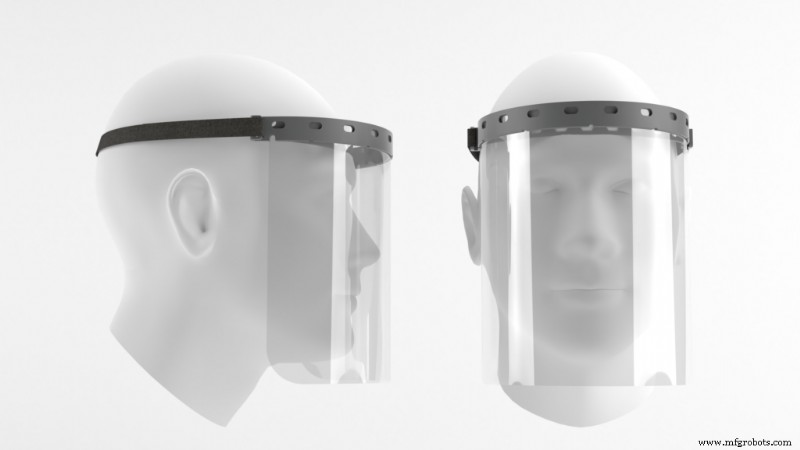

Cuando la pandemia de COVID-19 golpeó a los Estados Unidos, nuestro equipo en Fast Radius cambió rápidamente una parte significativa de nuestras capacidades de fabricación aditiva para producir protectores faciales. Hasta la fecha, hemos fabricado y enviado miles de protectores faciales fabricados de forma aditiva para proteger a los trabajadores de primera línea del coronavirus. El escudo es reutilizable, extremadamente duradero, fácil de montar y cómodo, pero la demanda ha superado con creces nuestra capacidad de producción aditiva.

Para que nuestro producto esté disponible para más personas, decidimos cambiar la producción al moldeo por inyección. El moldeo por inyección hace que el escudo sea más accesible por dos motivos; nos permite producir un volumen mucho mayor, y el moldeo por inyección reduce significativamente el costo del producto debido a los menores costos de materiales y una fabricación más rápida.

En nuestro trabajo con los clientes, a menudo usamos tecnología aditiva para fabricar piezas mientras avanzamos hacia la producción de moldeo por inyección. Nuestra propia historia es un sólido ejemplo de cómo utilizar la tecnología de fabricación digital para rediseñar un producto aditivo para moldeo por inyección.

Rápida iteración de diseño con herramientas de simulación

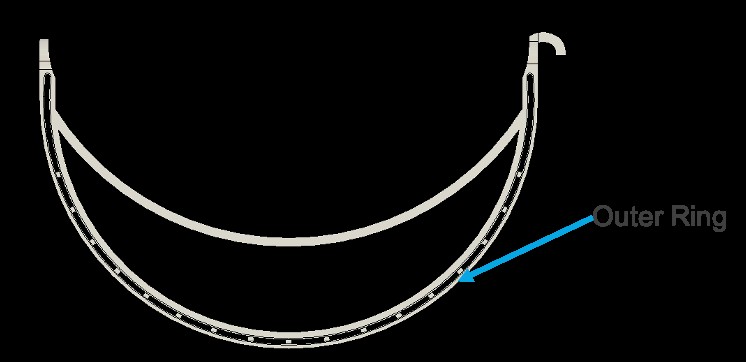

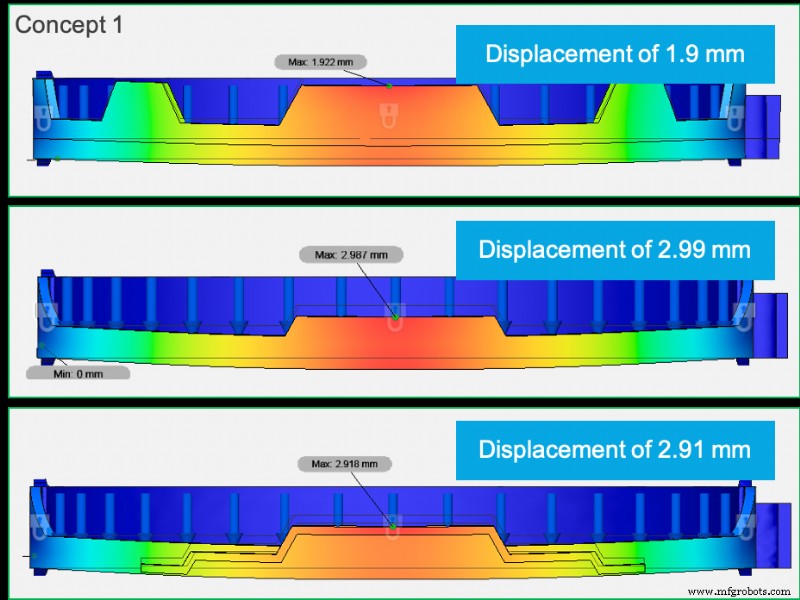

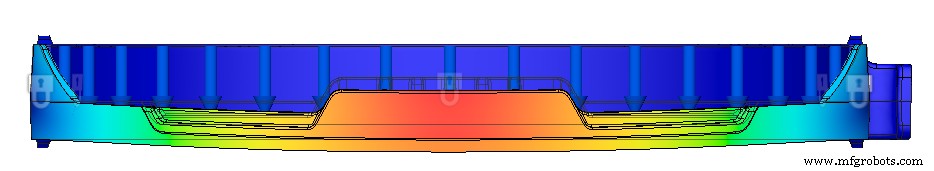

Necesitábamos realizar modificaciones significativas en el diseño aditivo del escudo "halo" (o banda para la cabeza) para que sea adecuado para el moldeo por inyección, al mismo tiempo que mantiene su rendimiento. Sabíamos que la rigidez tenía que optimizarse para reducir las condiciones de acero delgado que podrían dañar la herramienta durante las operaciones de moldeo. Como sabíamos que la rigidez del halo actual funcionaba bien, simulamos el desplazamiento fluctuante del halo aditivo y usamos ese desplazamiento como objetivo para la rigidez del diseño moldeado por inyección.

Para comprender los elementos que contribuyen a la rigidez, utilizamos el análisis de elementos finitos (FEA) para identificar las variables de diseño que produjeron mejores resultados. Confiamos en el paquete de simulación dentro de Autodesk 360, una herramienta que usamos para una variedad de propósitos, incluidos el diseño, el análisis y la simulación. Probamos tanto la corona como los patrones de las nervaduras en la parte delantera del anillo exterior. Si bien las nervaduras agregaron algo de rigidez, descubrimos que agregar altura a la corona era una forma más efectiva de minimizar el desplazamiento.

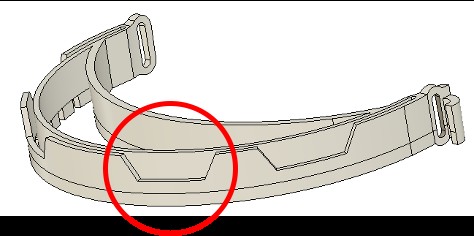

Sin embargo, agregar altura a la corona podría crear malas condiciones para la herramienta (acero para herramientas delgado) entre los anillos exterior e intermedio. La ranura donde se inserta el escudo en sí es muy delgada, de uno a dos milímetros; cuanto más altas sean las secciones de la corona, más acero delgado se necesitará para la herramienta, lo que hace más probable que el acero de la herramienta se dañe durante la operación de moldeo.

Necesitábamos encontrar la altura de corona óptima que redujera el acero delgado y al mismo tiempo conservara la rigidez en el anillo exterior del halo. Para determinar esto, realizamos 16 simulaciones, ajustando ligeramente el diseño para mejorar el rendimiento cada vez. En esta etapa del proceso de diseño, ya habíamos cumplido nuestro objetivo y teníamos muchos diseños con un desplazamiento similar o mejor que el halo aditivo.

Prototipado rápido con HP Multi Jet Fusion (MJF)

De los conceptos que simulamos, elegimos tres para imprimir con HP MJF, ya que esa es la tecnología que usamos para producir nuestro halo aditivo original. Normalmente, una pieza MJF tardaría tres días en enfriarse lo suficiente como para poder usarse, pero nuestro equipo de ingenieros de fabricación empaquetó la construcción de una manera que nos permitió tener nuestras piezas a mano al día siguiente.

El equipo de operaciones de la fábrica de Fast Radius Chicago usó los tres halos conceptuales y los comparó con la versión original fabricada con aditivos para comparar la comodidad y la facilidad de montaje. El concepto 10 (ver arriba, tercer diseño) aceptó el escudo como el más fácil, pero sugirieron varias modificaciones para mejorar la comodidad y facilitar el montaje. El diseño resultante (ver a continuación) se usó para producir las herramientas de moldeo por inyección que harán la próxima versión de nuestro protector facial halo.

En última instancia, cambiar de la fabricación aditiva al moldeo por inyección hará que el halo sea mucho más accesible para quienes lo necesitan. Pudimos reducir el precio en un 55%.

Cuando comenzamos a hacer halos aditivos, estábamos satisfaciendo una demanda que no podíamos predecir. Cuando quedó claro que podíamos hacer que nuestro producto fuera más accesible, modificamos nuestro diseño de aditivos para el moldeo por inyección y pusimos una herramienta en producción en solo tres días.

Nuestro equipo trabajó día y noche para llevar este importante producto al mercado. Logramos esta notable línea de tiempo gracias en gran parte al software de simulación, la fabricación digital y nuestro modelo de trabajo ágil. Esta pandemia nos ha obligado a ser más flexibles con los ciclos de desarrollo de productos, una tendencia que creemos que continuará mucho más allá de la pandemia.

¿Listo para fabricar tus piezas con Fast Radius?

Inicia tu cotizaciónTecnología Industrial

- ¿Qué es el moldeo por inyección de reacción?

- Moldeo por fundición frente a moldeo por inyección

- Termoformado frente a moldeo por inyección de reacción (RIM)

- Moldeo por inyección frente a moldeo por inyección de reacción (RIM)

- Moldeo por fundición frente a moldeo por inyección de reacción

- Consejos de diseño para moldeo por fundición

- Servicios de diseño de Protocase:6 consejos

- Diseño de puertas de moldeo por inyección:una guía definitiva para la fabricación de plástico

- Moldeo por inyección de aluminio en la fabricación de productos

- Ángulo de inclinación para moldeo por inyección:guía de diseño y prácticas recomendadas

- Por qué necesita el diseño para la fabricación en moldeo por inyección