Análisis predictivo en la fabricación:casos de uso y beneficios

Durante décadas, los fabricantes han utilizado los datos como una forma de obtener una ventaja competitiva. Quizás el cambio más grande hoy en día es cómo se recopilan los datos. Algunas empresas tienen técnicos que recorren la planta para comprobar los indicadores, rellenar formularios y anotar el historial de funcionamiento y mantenimiento de las máquinas. Todos los métodos tediosos, propensos a errores e inexactos de recopilación y uso de datos para impulsar la toma de decisiones. Sin embargo, con la proliferación de dispositivos y sensores de IoT, los equipos y operaciones conectados están cambiando la forma en que los fabricantes aprovechan los datos y el análisis.

Las empresas han comenzado la transición a software digital y dispositivos conectados para reducir el trabajo asociado con la recopilación y documentación manual de datos. En comparación con los métodos manuales de recopilación de datos, estas tecnologías también aumentan la fidelidad, lo que amplifica el poder de los análisis y conduce a modelos más precisos. A continuación, se presentarán los beneficios y los casos de uso del análisis predictivo en la fabricación.

La madurez de la analítica en la fabricación

También conocido como Manufacturing Analytics Journey, hay varias etapas por las que pasan los fabricantes en su esfuerzo por lograr estrategias predictivas y prescriptivas.

Paso 1:Datos

La recopilación de datos para el análisis descriptivo establece una línea de base para responder a lo que sucedió.

Paso 2:Información

Procesar estos datos en análisis de diagnóstico para responder por qué sucedió algo convierte efectivamente los datos en información. Se puede utilizar una solución de análisis de fabricación para habilitar esto.

Paso 3:Entender

Una vez que se recopila suficiente información, se puede lograr una mejor comprensión de los procesos y los modelos estadísticos pueden pronosticar lo que podría suceder en el futuro mediante el uso de análisis predictivos.

Paso 4:Conocimiento

A medida que se producen modelos más precisos, los datos se transforman en conocimiento y el análisis prescriptivo responderá a lo que se debe hacer.

Si bien puede ser tentador conectar todo y ejecutar estos pasos, es importante establecer objetivos claros y establecer líneas de base para monitorear las mejoras de rendimiento. Sepa qué datos y cuántos datos se necesitan para pasar de un análisis descriptivo a uno prescriptivo. Al comenzar este viaje, será beneficioso establecer una plataforma única para todos los datos recopilados. Además, asegúrese de que todas las partes interesadas, ya sean dispositivos, personas o proveedores, tengan acceso adecuado a esta plataforma.

Los datos y el monitoreo en tiempo real pueden ofrecer alta fidelidad que ayudará a establecer líneas de base, lograr valores N y alertar a las partes interesadas sobre los cambios más rápido que los dispositivos manuales o que no están conectados. Estos pasos toman tiempo, pero cada paso ofrece sus propios beneficios. Uno de los mayores beneficios del uso de análisis es la capacidad de predecir lo que sucederá con un alto grado de precisión.

Beneficios y caso de uso de análisis predictivo para fabricantes

Los dispositivos conectados en tiempo real pueden recopilar más puntos de datos. Esto puede ayudar a predecir cuánto tiempo o cuántas piezas se pueden producir antes de que se produzca una falla. Los planes de mantenimiento tradicionales pueden sugerir cuándo reemplazar piezas o realizar el mantenimiento en función de estimaciones promedio, no necesariamente cuando es necesario. La predicción de fallas con datos y análisis de fabricación reduce el tiempo de inactividad no planificado y puede eliminar el servicio de mantenimiento costoso e innecesario.

Análisis de mantenimiento predictivo

Caso de uso:Reduzca el tiempo de inactividad, las fallas de las herramientas y las demandas de mantenimiento

Hay muchos beneficios en este término; mantenimiento predictivo. Primero, es que la recopilación de datos puede ayudar a predecir cuándo se necesita mantenimiento, no se asume. Esto aumenta el tiempo de actividad del equipo, brindando a los gerentes la oportunidad de planificar el mantenimiento necesario o hacer los ajustes necesarios antes de que ocurra una falla.

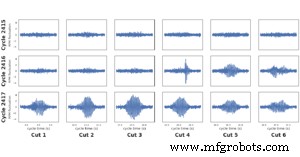

El análisis predictivo se vuelve cada vez más preciso a medida que se recopilan más datos y se realizan correlaciones. En un ejemplo, se encontró que la falla de la herramienta ocurría a medida que aumentaba el amperaje del equipo. El seguimiento del amperaje fue difícil, pero los datos de carga del husillo se podían proporcionar activando una función en el panel de control del software del equipo.

Los investigadores pudieron demostrar que había una correlación de más del 80 % entre el aumento de la carga del husillo y el amperaje del transductor. Al monitorear la carga del husillo más fácil y rentable, fue posible predecir cuántas partes se podrían fabricar desde el momento del aumento de la carga hasta la falla de la herramienta. Para este ejemplo, el rango de piezas a fallar fue de 1 a 68. Dependiendo de la cantidad de aumento de carga, podría ser posible reducir aún más este rango. La correlación de datos y la detección de patrones amplía lo que es posible a través del análisis para la calidad y la toma de decisiones.

Medición de la velocidad del husillo para identificar una falla inminente de la herramienta. Al usar datos como estos, es posible crear algoritmos que detecten fallas automáticamente y le den la capacidad de prevenirlas.

Medición de la velocidad del husillo para identificar una falla inminente de la herramienta. Al usar datos como estos, es posible crear algoritmos que detecten fallas automáticamente y le den la capacidad de prevenirlas.

Análisis de calidad

Caso de uso:alertas sobre problemas de calidad, minimizar el desperdicio

Mediante el seguimiento del rendimiento, es posible recibir notificaciones cuando los procesos están fuera de tolerancia o pueden generar problemas de calidad. Ser capaz de detener o ajustar un proceso antes puede reducir o eliminar en gran medida el desperdicio de material o la repetición del trabajo. En un ejemplo, un cilindro neumático se desviaría con el tiempo. Cuando los trabajadores lo notaron y lo ajustaron, se fabricaron alrededor de 1,000 unidades y se desecharon horas de producción. Predecir antes los problemas de mantenimiento y calidad puede agregar valor a las aplicaciones que involucran materiales con precios inestables o fluctuaciones del mercado.

Análisis de predicción de la demanda

Caso de uso:identificación y uso de KPI y ERP

El seguimiento de los procesos individuales y los plazos de entrega generales ofrece información sobre las demandas de material y producción. A medida que se expandan las capacidades conectadas, se identificarán KPI que aumentarán la capacidad, el valor y la precisión de las herramientas de software como ERP. Además, en aplicaciones en las que los precios de los materiales pueden verse afectados en gran medida por la política, los desastres naturales, etc., el uso de datos para predecir las tasas de consumo y el envío puede ofrecer grandes beneficios para optimizar la gestión de la cadena de suministro. Predecir el volumen, los plazos y la demanda del mercado ayudará a administrar la economía y el costo de nuevos equipos, productos o procesos.

Análisis de la fuerza laboral

Caso de uso:Predicción de demandas de educación y fuerza laboral

En mercados fluctuantes, el análisis predictivo de la demanda puede incluso usarse para administrar la adquisición de mano de obra y talento de manera más efectiva. Una de las mayores preocupaciones es la brecha de habilidades en la fabricación. Al expandir los datos del proceso, a la planta, al planeta, los fabricantes pueden predecir qué habilidades y mano de obra se necesitarán en el futuro. Esto permite a las empresas trabajar de manera más eficaz con los educadores, publicar trabajos antes o mejorar o volver a capacitar a la fuerza laboral actual para satisfacer las necesidades laborales.

El futuro del análisis predictivo en la industria manufacturera

Caso de uso futuro:mantenimiento remoto de herramientas

El uso de tecnología y análisis convierte los datos en conocimiento. A medida que se expande la conectividad, existe una tendencia hacia un mayor seguimiento y monitoreo de activos remotos y móviles. La capacidad de entregar datos de alta fidelidad aumentará el análisis de diagnóstico remoto y móvil. Esta tendencia reducirá la necesidad de técnicos de campo. Con diagnósticos remotos de alta confianza, también es posible brindar recomendaciones de mantenimiento o información a los operadores que se encuentran en el lugar para reducir aún más la necesidad de técnicos de campo.

Caso de uso futuro:evaluaciones de riesgos y seguros

Con una mayor capacidad para rastrear y monitorear equipos, el análisis puede aumentar las suscripciones, las pólizas de seguro o las garantías. Los dispositivos conectados pueden dar lugar a equipos más flexibles. Por ejemplo, las suscripciones brindan a los OEM la capacidad de agregar o quitar funciones, seguimiento de datos y software de forma remota. A medida que cambia la demanda, también pueden cambiar la suscripción y las funciones.

Además, el análisis de diagnóstico podría cambiar hasta qué punto o qué pólizas de seguro y garantías cubren. El análisis de fabricación y la tecnología conectada pueden probar o refutar errores de operador, equipo o diseño. Las matemáticas han sido una forma efectiva de explicar, comprender y competir. Los futuros éxitos en la fabricación podrían ser quienes tengan el conocimiento más preciso y amplio de modelos y análisis digitales.

Impulse estrategias predictivas con la plataforma MachineMetrics IoT

Explora la plataforma

Tecnología Industrial

- Análisis de fabricación en acción

- Los beneficios de adaptar IIoT y soluciones de análisis de datos para EHS

- En la fabricación, los datos y los materiales son igualmente valiosos

- IIoT y análisis predictivo

- Analítica predictiva explicada

- Cómo se usa IoT en la fabricación:8 casos de uso y próximas tendencias

- Fabricación basada en datos:beneficios, desafíos y estrategias

- Mejore la toma de decisiones en la fabricación avanzada con análisis

- Desafíos de implementación de Industria 4.0 en la fabricación aeroespacial y de defensa

- Smart Manufacturing:qué es y sus ventajas

- Comprensión de los beneficios y desafíos de la fabricación híbrida