Entrevista con el experto:Petar Stefanov, fundador y director de tecnología de Spectroplast AG, sobre los beneficios de la impresión 3D de silicona

La ciencia de los materiales en la fabricación aditiva está evolucionando rápidamente, siendo la impresión 3D de silicona un desarrollo particularmente interesante para la industria. La silicona es un material elastomérico versátil, conocido por su biocompatibilidad, conductividad térmica y resistencia al calor.

La empresa suiza Spectroplast tiene como objetivo ir más allá cuando se trata de impresión 3D de silicona. Después de años de investigación, realizada en el Instituto Federal Suizo de Tecnología en Zurich (ETH Zurich), Spectroplast lanzó su oficina de servicios de impresión 3D de silicona en septiembre del año pasado.

En la entrevista de expertos de esta semana, nos acompaña el fundador y director de tecnología de Spectroplast, Petar Stefanov, para discutir los beneficios únicos de la impresión 3D de silicona, las aplicaciones más prometedoras para la tecnología y las realidades de operar un 3D Oficina de servicio de imprenta.

¿Podría describir Spectroplast y la misión de la empresa?

Spectroplast se originó a partir de varios años de investigación de múltiples doctores en ETH Zurich, una de las universidades de tecnología líderes en el mundo. Con el lanzamiento de Spectroplast, nuestro objetivo era traducir esta investigación en una oportunidad comercial.

Spectroplast se originó a partir de varios años de investigación de múltiples doctores en ETH Zurich, una de las universidades de tecnología líderes en el mundo. Con el lanzamiento de Spectroplast, nuestro objetivo era traducir esta investigación en una oportunidad comercial.

La competencia principal de nuestra empresa radica en la ciencia de los materiales. Hemos desarrollado una química de materiales que permite la impresión 3D de silicona pura.

Además de esto, también hemos logrado un desarrollo bastante sustancial en el proceso, así como en el hardware. Por lo tanto, cubrimos toda la cadena de valor necesaria para llevar la silicona desde la materia prima hasta una pieza terminada impresa en 3D.

¿Cuáles son los beneficios de utilizar la impresión 3D para producir piezas de silicona en comparación con los métodos tradicionales?

Convencionalmente, las piezas de silicona se producen mediante moldeo por inyección, un proceso que se adapta a una producción de alto rendimiento y diseños estandarizados. Hay muchos costos fijos asociados a ese proceso, debido a la necesidad de diseñar y fabricar un molde. Además, la validación del molde en sí es bastante costosa y requiere mucho tiempo.

Con el moldeo por inyección, estamos hablando de 8 a 12 semanas desde que haces un pedido hasta que puedes ver tus primeras piezas. El costo puede superar los $ 100,000 solo por el molde.

Si desea cambiar su diseño después de ver su primera parte, entonces tendrá que reiterar el molde, aumentando aún más el costo y el tiempo. .

Spectroplast ofrece un proceso complementario al moldeo por inyección de silicona mediante el uso de fabricación aditiva (AM). Nuestro proceso se adapta a la personalización masiva de piezas. Esto significa que podemos personalizar cada pieza individual para producir las especificaciones dadas, al mismo tiempo que ahorramos material y energía.

Con el moldeo por inyección, algunos proyectos tienen tasas de desperdicio de alrededor del 40% al 50%. Esto es bastante significativo, ya que significa que solo funciona una de cada dos piezas. Redujimos las tasas de desperdicio a casi cero, así como las necesidades energéticas.

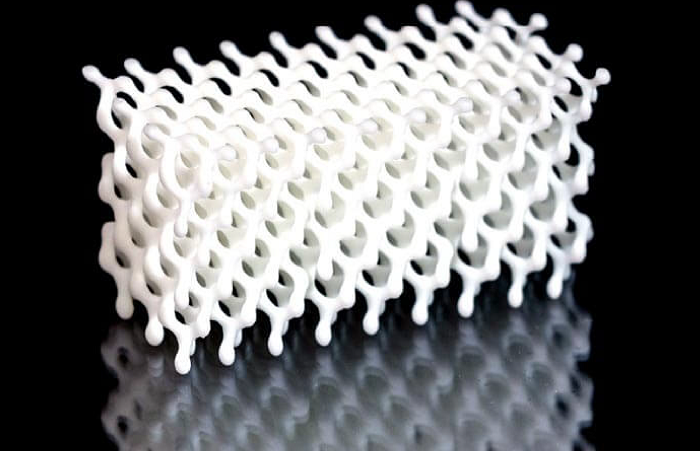

El beneficio final de la FA es que con nuestro proceso, la complejidad de la forma es gratuita. Por lo tanto, podemos producir diseños mucho más complejos de lo que es posible con el moldeo por inyección.

Para resumir, el moldeo por inyección carece de dos áreas clave:la primera son tiradas de volumen bajo a medio, que es de alrededor de 50 a 100.000 piezas por año. Esa es la cantidad mínima requerida para que el moldeo por inyección sea comercialmente viable.

En segundo lugar está la complejidad de la forma. Las piezas complejas que son demasiado caras o demasiado complejas para moldear en general pueden ser más rentables cuando se producen con AM.

¿Cuáles son algunas de las posibles aplicaciones de la impresión 3D de silicona?

La impresión 3D de silicona tiene aplicaciones en muchas industrias diferentes. Si estás en una oficina, la mayor parte de lo que ves a tu alrededor contiene algún tipo de pieza de silicona.

Esto se debe a las propiedades del material:la silicona es un elastómero, un material suave y estirable, y no es tóxico. También es biocompatible y resistente al calor, la luz ultravioleta y los productos químicos. Es permeable a los gases, aislante e inerte, lo que lo hace adecuado para una variedad de aplicaciones.

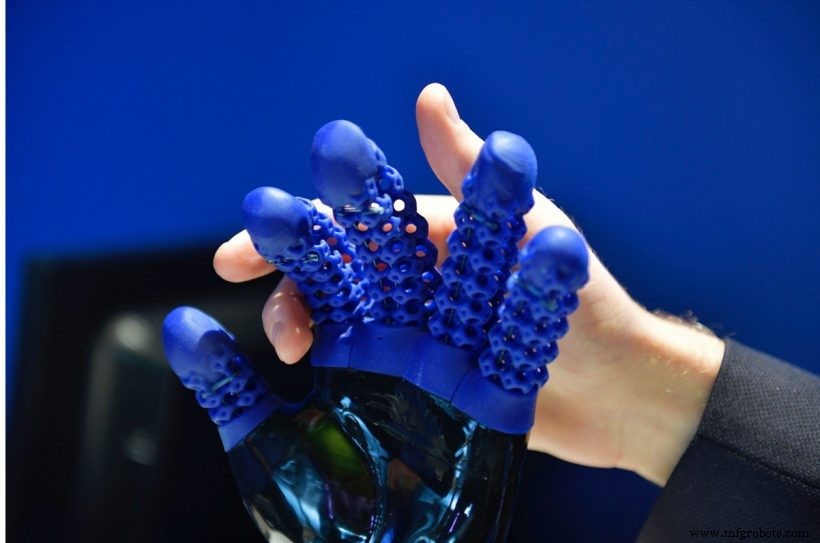

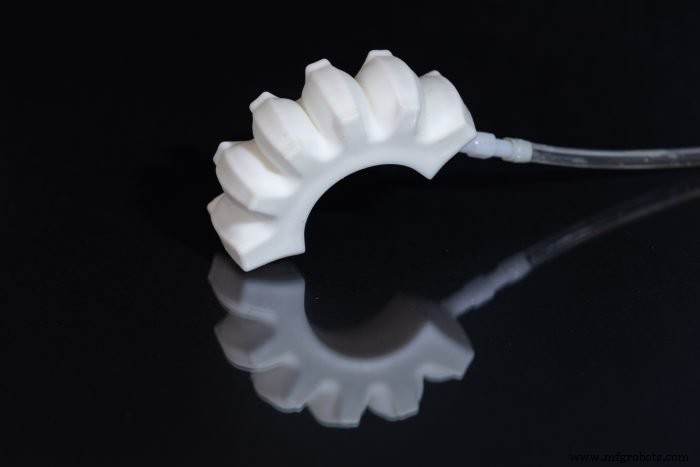

Actualmente, Spectroplast tiene como objetivo aplicaciones de atención médica de mayor valor, como dispositivos médicos personalizados. Estos incluyen dispositivos como audífonos, protección auditiva, auriculares personalizados, etc.

Otros dispositivos médicos portátiles, como máscaras, prótesis, forros protésicos, en particular plantillas de zapatos, hasta implantes médicos personalizados, puede beneficiarse de la silicona impresa en 3D, debido a su biocompatibilidad y suavidad. Por ejemplo, los stents traqueales y las válvulas cardíacas se pueden personalizar completamente según las necesidades del paciente, gracias a AM.

Mencionaste que te estás enfocando específicamente en aplicaciones de atención médica en este momento. ¿Podría explicar el motivo de eso?

Creemos que la salud es un campo en el que podemos agregar el mayor valor a nuestros clientes. Para señalar una aplicación, estamos muy entusiasmados con el valor agregado de las prótesis personalizadas, específicamente prótesis mamarias personalizadas para pacientes con cáncer de mama.

Después de una mastectomía, se extrae parte de la mama y la mayoría de las pacientes necesitan hacerlo. opte por una prótesis externa, esencialmente un objeto de silicona que se usa en un sostén. Hoy en día, vienen en algunos tamaños estandarizados e incluso en menos formas estandarizadas y, por lo general, no se ajustan perfectamente a la anatomía del paciente.

La simetría se pierde y esto tiene un efecto importante en el bienestar del paciente. Lo que permitimos es la personalización completa de las prótesis para adaptarse a un paciente individual y conservar la simetría original.

¿Puede destacar ejemplos específicos de cómo ha ayudado a sus clientes?

Hablando de prótesis mamarias, acabamos de asociarnos con el Hospital Universitario de Zúrich, que recomienda que las pacientes prueben nuestro servicio. Esa es nuestra última asociación de la que estamos muy orgullosos. Es importante estar expuesto a los pacientes que lo necesitan y recibir sus comentarios directamente.

Si bien he hablado principalmente sobre aplicaciones de atención médica, también estamos activos en otras industrias. Por lo general, se trata de aplicaciones no certificadas a las que podemos acceder de inmediato, incluidos los clientes de la industria automotriz y aeroespacial.

¿Cuáles son algunos de los desafíos asociados específicamente con la silicona de impresión 3D, ya que es muy diferente de la impresión 3D de metal o polímero?

El desafío clave de la silicona de impresión radica en la viscosidad del material. La silicona, en su estado natural, es una sustancia muy viscosa, casi gelatinosa, que es muy difícil de procesar utilizando métodos de AM convencionales.

La gente está utilizando diferentes procesos basados en extrusión para imprimir silicona. Los ejemplos incluyen Robocasting y drop on demand, procesos que implican la extrusión del material. Debido a la alta viscosidad del material, la extrusión se puede realizar hasta un nivel de resolución específico, que no se puede mejorar más. Dado que el material es tan viscoso, casi como la miel, extruirlo a través de un pequeño orificio tiene sus limitaciones.

Básicamente, el nivel de resolución y, por lo tanto, el acabado de la superficie, así como una gama de siliconas accesibles. , está limitado por estos métodos convencionales. Lo que hemos logrado hacer en Spectroplast es que adaptamos el material a un enfoque compatible con la estereolitografía, o más específicamente, a un método de procesamiento de luz digital, que produce una resolución mucho mayor y, por lo tanto, un acabado superficial mejorado.

Hemos logrado mejorar el nivel de resolución existente en un factor de 20. Entonces, de alrededor de la tolerancia milimétrica, que existía en el mercado, la redujimos a 50 micrones.

Por el lado de la escalabilidad, los métodos existentes para imprimir silicona no son escalables industrialmente en términos de velocidad y rendimiento. Sin embargo, logramos aumentar la velocidad al menos 10 veces en comparación con los métodos de impresión 3D convencionales para silicona.

Creemos que esta combinación de acabado superficial excepcional, junto con el proceso de alto rendimiento, hace que esta sea la primera tecnología AM para silicona hecha a medida para su uso a escala industrial.

¿Cómo es dirigir una oficina de servicios como empresa? ¿Cuáles son los desafíos del día a día?

La única palabra que usaría para describirlo es emocionante. Nunca se vuelve aburrido. Esto tiene que ver con todas las diferentes solicitudes de los clientes que recibimos a diario. Spectroplast se incorporó en septiembre del año pasado. Desde entonces, tenemos más de 150 clientes B2B, y todos ellos tienen aplicaciones muy diferentes.

Todos los días aprendemos de nuestros clientes sobre nuevas formas en que nuestra tecnología puede ser utilizada, que nunca hubiéramos tenido. Pensamos en nosotros mismos. Esto es invaluable porque nos ayuda a desarrollar más la tecnología en la dirección que se necesita en el mercado, en lugar de impulsar algo que ya se ha desarrollado en el mercado.

Con eso vienen sus propios desafíos. Dado que recibimos tantas aplicaciones diferentes de nuestros clientes a diario, debemos adaptarnos constantemente a cada nueva aplicación que llega como pedido.

¿Cómo describiría el estado actual de la impresión 3D? ¿Y cómo cree que evolucionará en los próximos años?

Estamos en el punto de inflexión, donde la AM finalmente está comenzando a convertirse en un proceso de fabricación viable.

Por último, tenemos las tecnologías y los flujos de trabajo, así como el software, que pueden respaldar la adopción de AM para la producción en serie. Sin embargo, no confunda esto con una producción en serie de muy alto volumen. No creo que estemos allí todavía.

Creo que la FA tiene un lugar especial como proceso complementario a los métodos convencionales, y encuentra su propio lugar en términos de volumen de producción y valor.

¿Observa tendencias específicas?

Absolutamente. Por ejemplo, notamos que los volúmenes de pedidos están aumentando. Estamos pasando de la creación de prototipos y herramientas simples a la producción de piezas finales.

Desde el lado de la demanda, vemos que los ciclos de vida de los productos se están acortando y los productos se están diversificando cada vez más. Esto significa que se fabrican menos piezas de todos los diseños, lo que es muy bueno para la AM porque es exactamente aquí donde puede agregar valor. Por lo tanto, la diversificación de los diseños de productos y la reducción del volumen de productos en serie es algo que hemos notado en varias industrias.

Spectroplast recibió recientemente 1,4 millones de francos suizos en financiación inicial. ¿Qué significa esta inversión para su empresa en el futuro?

Como mencioné, ya prestamos servicios a más de 150 clientes y esa base de clientes crece a diario. La inversión nos ayudará a mejorar nuestra capacidad de producción. Estamos invirtiendo en maquinaria y personal adicional, lo que nos ayudará a respaldar los pedidos más grandes y los que regresan.

Por otro lado, la inversión también ayuda a seguir desarrollando la tecnología y al lanzamiento de una nueva generación de materiales al mercado.

En general, estamos impulsando el nivel de calidad que brinda nuestra oficina de servicios al nivel comparable a los estándares de moldeo por inyección, que nuestros clientes esperan naturalmente.

Para Obtenga más información sobre Spectroplast, visite: spectroplast.com

Impresión 3d

- Los beneficios de las camas de vidrio para la impresión 3D

- Entrevista con un experto:el profesor Neil Hopkinson, director de impresión 3D de Xaar

- Entrevista con un experto:Philip Cotton, fundador de 3Dfilemarket.com

- Entrevista con un experto:Spencer Wright de pencerw.com y nTopology

- Entrevista con un experto:Dr. Alvaro Goyanes de FabRx

- Los beneficios ocultos de reducir los costos de material de impresión 3D

- Entrevista con el experto:Duncan McCallum, director ejecutivo de Digital Alloys, sobre la impresión Joule y el futuro de la impresión 3D en metal

- Entrevista con el experto:Guillaume de Calan, CEO de Nanoe, sobre el futuro de la impresión 3D de cerámica

- Entrevista con el experto:John Kawola, presidente de Ultimaker, sobre el futuro de la impresión 3D

- Cómo Ford Motor Company está innovando la impresión 3D para la industria automotriz:Entrevista de experto con Harold Sears

- Entrevista con el experto:Simon Fried, cofundador de Nano Dimension, sobre el auge de la impresión 3D para electrónica