Entrevista con expertos:Explorando la tecnología de impresión de polímeros a la luz del día de Photocentric con el director general Paul Holt

Photocentric es un fabricante de materiales e impresoras 3D con sede en el Reino Unido. La empresa, fundada en 2002, es conocida por su enfoque único e innovador de la impresión 3D, que denomina Daylight Polymer Printing.

A diferencia de tecnologías similares basadas en resinas como la estereolitografía (SLA) o el procesamiento de luz digital (DLP), la tecnología de impresión de polímeros de luz diurna de Photocentric no utiliza un proyector o láser UV para producir piezas impresas en 3D.

En cambio, su tecnología utiliza la luz de las pantallas LCD para crear piezas impresas en 3D mediante el curado de resina de fotopolímero líquido capa por capa. Estas resinas Daylight, también fabricadas por Photocentric, se solidifican cuando se exponen a la luz de las pantallas LCD de sus impresoras.

Cabe destacar que las impresoras 3D de Photocentric utilizan pantallas LCD de móviles, televisores y tabletas, lo que las hace más asequibles que las tecnologías SLA / DLP, pero ofrecen la misma calidad.

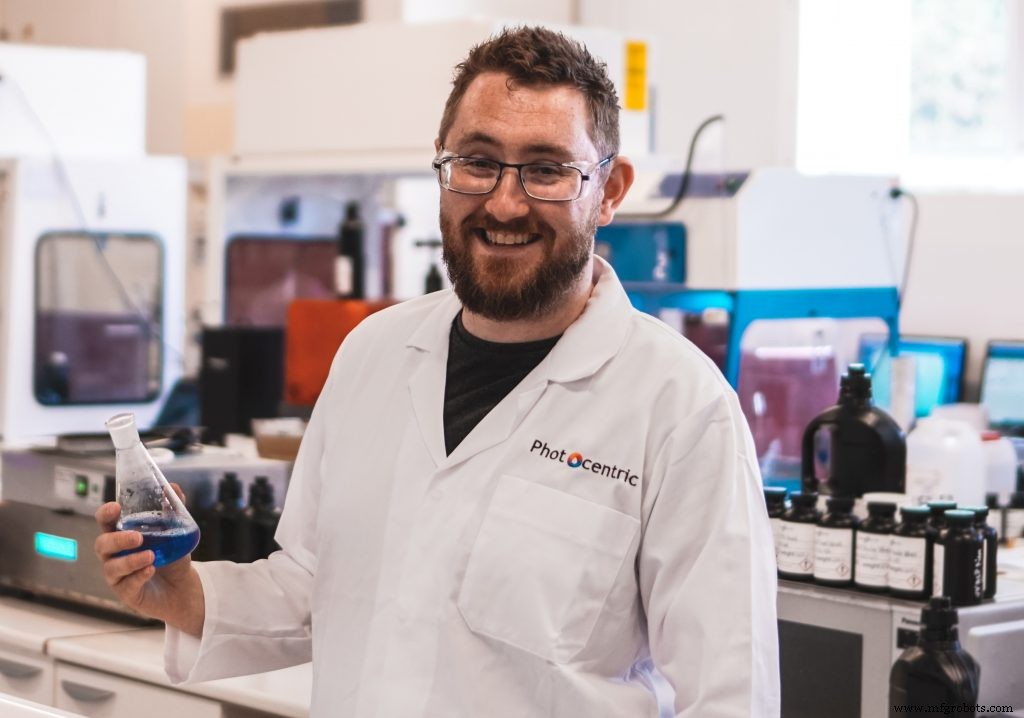

Para obtener más información sobre la tecnología única de Photocentric y ejemplos de su uso, hablamos con Paul Holt, director general de Photocentric.

¿Podría hablarme sobre Photocentric y su misión como empresa?

Photocentric se fundó originalmente para fabricar un paquete patentado de fotopolímeros. Desde entonces, nuestra empresa ha crecido para ingresar a una variedad de mercados, y aplicamos nuestras innovaciones en fotopolímeros a una amplia gama de industrias, incluida la impresión 3D.

La innovación en tecnología de fotopolímeros se encuentra en el núcleo mismo de nuestro negocio. . En 2005, inventamos el concepto de usar pantallas LCD para impresión 3D. En 2014, desarrollamos nuestro primer prototipo de LCD. Acabamos de lanzar nuestra séptima impresora LCD, con planes para más en proceso.

Los usuarios de nuestra tecnología incluyen diseñadores de joyas que buscan acelerar la producción o hacer piezas geométricas únicas con impresión 3D, técnicos dentales que necesitan una impresora precisa de alta capacidad para modelos y fabricantes específicos de pacientes, ingenieros e inventores que quieran convertir sus conceptos de diseño en prototipos tangibles o piezas funcionales de uso final.

En última instancia, nuestra misión es cambiar la fabricación global, no solo la impresión 3D. Lo estamos haciendo al hacer que la impresión 3D sea asequible, a gran escala y funcional, y al permitir la fabricación en masa personalizada a nivel mundial.

¿Cómo funciona su tecnología de impresión de polímeros Daylight y qué la distingue de otras máquinas a base de resina disponibles en el mercado?

Daylight Polymer Printing utiliza nuestra resina de fotopolímero líquido Daylight formulada internamente. La resina se cura capa por capa cuando se expone a nuestras impresoras 3D basadas en pantallas LCD de alta resolución.

Una pieza se crea una vez que cada capa de resina ha sido endurecida por la luz emitida por la pantalla LCD.

Uno de los diferenciadores clave de nuestra tecnología es la calidad de nuestras máquinas. Cada etapa de nuestros productos pasa por un exhaustivo procedimiento de control de calidad para garantizar que nuestros clientes obtengan la mejor experiencia y el mejor producto disponible.

Además, nuestro enfoque está diseñado para reducir el costo de la impresión 3D y permitir una mayor aplicación de la tecnología. Las pantallas de todos los días, como las de teléfonos o televisores, se han convertido en el núcleo de nuestras impresoras 3D. Estas pantallas LCD son dispositivos de imágenes digitales fiables y de bajo coste.

Eso, junto con nuestra resina de fotopolímero, significa que podemos ofrecer un paquete de impresión 3D asequible. Muchas empresas de impresión 3D realizan la ingeniería y luego subcontratan la química; hacemos todo internamente.

También ofrecemos la impresora de pantalla LCD de mayor volumen de construcción del mercado, con nuestra máquina Liquid Crystal Magna , por lo que podemos lograr un alto nivel de precisión a gran escala.

¿Qué industrias podrían beneficiarse más de su tecnología?

Podemos proporcionar soluciones de impresión 3D a industrias como la odontología y la joyería, donde las aplicaciones pequeñas y precisas son típicas, así como también brindar soluciones para industrias donde se requieren componentes y prototipos a gran escala.

En particular, creemos que existe un enorme potencial en el campo de la odontología para Photocentric. Después de visitar la feria IDS 2019 este año, vimos una gran demanda de impresión LCD en este sector.

Es por eso que una gran parte de nuestra investigación y desarrollo se dedica a producir productos dentales específicos, como Liquid Crystal Dental, nuestra impresora dental optimizada para el consultorio o el laboratorio que se lanzará a finales de este año.

Por otro lado, nuestra tecnología también es adecuada para aplicaciones de componentes grandes dentro de las industrias automotriz y del entretenimiento. El alcance es enorme, especialmente considerando la versatilidad de nuestros desarrollos de impresoras LCD.

¿Podría compartir una o dos aplicaciones exitosas sobre cómo se ha utilizado su tecnología?

Un cliente único es Quimbaya Orfebreria, un orfebre argentino que produce piezas artesanales especiales para sus clientes.

A medida que la demanda comenzó a superar a la oferta y se enfrentaron a limitaciones de diseño, Quimbaya decidió dejar de lado los métodos tradicionales e introducir la impresión 3D. en su flujo de trabajo. Eligieron utilizar nuestra impresora de escritorio LC Precision 1.5 de alta resolución.

Al utilizar la impresión 3D, pudieron reducir su tiempo de fabricación en un 80%. Su producción también aumentó en un 400% y ahora pueden producir diseños más intrincados y complejos para sus clientes.

Más cerca de casa en el Reino Unido, otro ejemplo es el Hospital Ortopédico Robert Jones y Agnes Hunt en Oswestry, un hospital especializado en ortopedia con una larga tradición de innovación en el tratamiento de sus pacientes.

Con el uso de modelos impresos en LC Pro, el predecesor de LC Magna, un cirujano pudo ayudar a planificar una osteotomía femoral compleja en un paciente joven que tenía una deformidad en la cadera. Los cortes necesarios se planificaron con anticipación, junto con la configuración previa del implante necesario para una corrección exitosa. Estas impresiones 3D finalmente le ahorraron al NHS más de £ 1000 y le ahorraron una hora de tiempo en el cine.

¿Cuáles son algunos de los desafíos que deben superarse para acelerar la adopción de la fabricación aditiva?

El mayor desafío es la falta de propiedades del material.

Cuando comenzamos con la impresión 3D, descubrimos que tres problemas clave impedían la adopción más amplia de la impresión 3D:1) el costo extremadamente alto, 2) la falta de escalabilidad de fabricación y 3) la falta de propiedades funcionales.

Las pantallas LCD ciertamente han cambiado el primer problema, con miles de pantallas móviles de bajo costo que ofrecen impresión de muy alta resolución. Las pantallas LCD de gran formato han comenzado a responder al problema de la escala, sin embargo, el problema en torno a las propiedades del material aún no se ha abordado adecuadamente.

Actualmente estamos trabajando con BASF para desarrollar la gama más amplia de resinas que ofrezcan propiedades duraderas que se puedan utilizar funcionalmente en la industria.

¿Cómo ve la evolución de la industria y las tecnologías de fabricación aditiva?

Para nosotros, las pantallas LCD son realmente disruptivas y cambiarán el juego para la impresión SLA.

A través de pantallas LCD, podemos permitir la fabricación masiva personalizada de piezas, ya sea a través de pantallas grandes individuales que pueden producir piezas grandes en una fracción del tiempo de las tecnologías que utilizan láseres o proyectores, o una serie de piezas más pequeñas. , pantallas de mayor resolución que producen muchas piezas más pequeñas.

También veo que todas las máquinas se vuelven automáticas, eliminando la necesidad de una intervención manual. Espero que las piezas de plástico impresas en 3D funcionales se utilicen en las líneas de producción dentro de 2 años, ya que los beneficios de la ausencia de herramientas, diseños personalizados y la libertad de geometría se utilizan industrialmente.

El otro cambio que veo al transformar la fabricación de piezas de cerámica y metal es la creación del cuerpo verde a través de la impresión 3D con sinterización posterior para producir cerámicas y metales sólidos y viables. Este proceso consume menos energía y es más económico, lo que permite una fabricación personalizada más amplia de estos materiales.

Photocentric anunció recientemente su nueva impresora 3D Liquid Crystal Magna. ¿Podría explicarnos algunas de las especificaciones y los beneficios de esta máquina?

La visión detrás de nuestra máquina LC Magna es permitir la fabricación en masa personalizada y la creación de prototipos de componentes grandes a un precio rentable. LC Magna puede crear cientos de piezas personalizadas a costos significativamente bajos.

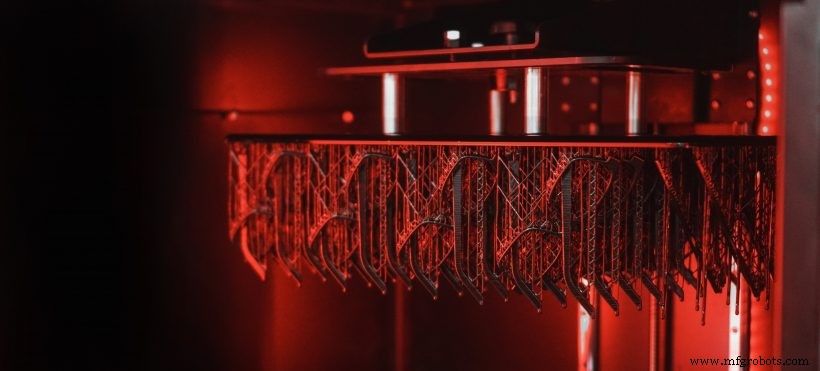

LC Magna tiene un gran volumen de construcción y ofrece una impresión de alta precisión, lo que la hace ideal para la fabricación en masa personalizada. Su volumen de construcción es de 510 mm x 280 mm x 350 mm, lo que la convierte en la impresora 3D con pantalla LCD más grande disponible actualmente.

LC Magna también tiene una pantalla 4K Ultra HD de 23,4 ”, junto con una retroiluminación personalizada. Estos dos elementos trabajan juntos para garantizar una precisión y un detalle de impresión extremadamente altos. El brillo de la luz de fondo permite a la impresora exponer capas de 100 micrones en 3 a 8 segundos.

La máquina está dirigida principalmente a técnicos dentales, diseñadores de productos, ingenieros y fabricantes, que podrán aumentar su rendimiento, acelerar las producciones de ensamblaje y reducir los plazos de entrega.

Por ejemplo, un fabricante de gafas ahora puede producir en masa 36 marcos ópticos en 12 horas, es decir, menos de 20 minutos para cada juego. Un técnico dental que necesita un gran volumen de modelos específicos para el paciente ahora puede imprimir 46 arcos planos en poco más de 1 hora; estos cuestan menos de £ 1.06 por arco cuando se usan con nuestra resina de modelo dental Daylight interna.

¿Qué le deparan los próximos 12 meses a Photocentric?

Creemos que la industria de la impresión 3D abre muchas oportunidades:afecta todos los aspectos de la fabricación. Dada la amplia variedad de posibilidades inexploradas en esta área, estamos muy involucrados en una variedad de proyectos interesantes.

Por ejemplo, estamos trabajando en una gama de nuevas impresoras 3D para producir plásticos, cerámica y metales.

También estamos ampliando nuestro equipo, especialmente en el departamento de I + D, para profundizar en la impresión 3D de metales y cerámica. Esto tendrá un impacto dramático en nuestro enfoque de fabricación de materiales.

Para obtener más información sobre Photocentric, visite:https://photocentricgroup.com/

Impresión 3d

- Entrevista con un experto:el profesor Neil Hopkinson, director de impresión 3D de Xaar

- Entrevista con un experto:Philip Cotton, fundador de 3Dfilemarket.com

- Entrevista con un experto:Spencer Wright de pencerw.com y nTopology

- Entrevista con un experto:Dr. Alvaro Goyanes de FabRx

- ACEO® presenta una nueva tecnología para la impresión 3D con silicona

- Entrevista con un experto:Dr. Bastian Rapp de NeptunLab

- Entrevista con el experto:Felix Ewald, director ejecutivo de DyeMansion

- Entrevista con un experto:Ibraheem Khadar de Markforged

- Entrevista con el experto:Guillaume de Calan, CEO de Nanoe, sobre el futuro de la impresión 3D de cerámica

- Entrevista con el experto:John Kawola, presidente de Ultimaker, sobre el futuro de la impresión 3D

- Cómo Ford Motor Company está innovando la impresión 3D para la industria automotriz:Entrevista de experto con Harold Sears