Impresión 3D de polímeros:exploración de 6 ejemplos innovadores de la tecnología en acción

Empresas de casi todas las industrias están adoptando la impresión 3D de polímeros para impulsar la innovación en el diseño, desarrollo y producción de productos.

Hoy echamos un vistazo a 6 ejemplos de innovaciones recientes, posibles gracias a la impresión 3D de polímeros, para descubrir cómo la tecnología está cambiando el juego para las empresas de los sectores automotriz, médico y de bienes de consumo.

1. Personalización de asientos de automóviles

El desarrollo de aplicaciones innovadoras de impresión 3D no es nada nuevo para la industria automotriz. Un ejemplo reciente proviene de un fabricante de automóviles de lujo, Porsche.

A principios de este año, la compañía presentó un nuevo concepto para asientos de autos deportivos que aprovecha la impresión 3D y el diseño de celosía.

Los nuevos asientos cuentan con secciones de cojín del respaldo y del asiento central impresas en 3D, fabricadas con poliuretano termoplástico, también conocido como TPU, un plástico suave similar al caucho. El uso de este material flexible permite personalizar los asientos en 3 niveles de firmeza:duro, medio y blando.

El área impresa en 3D tiene una estructura en forma de celosía y está unida a una carcasa de plástico y cubierta con el material de tapicería de malla Racetex transpirable de Porsche. Bueno, no del todo cubierto - Porsche deja, lo que llama, "paneles de ventana", exponiendo la capa de amortiguación impresa en 3D de color rojo, como puede ver en la imagen de arriba.

Para esta aplicación, el fabricante de automóviles alemán se inspiró en el sector de los deportes de motor, donde el ajuste de los asientos personalizados y específicos para el conductor es la norma.

Los asientos de cubo completos impresos en 3D han estado disponibles desde mayo de 2020, para 40 pilotos de pista. Ahora, Porsche está recopilando comentarios de los clientes que utilizará para desarrollar los modelos finales de asientos legales para la calle para mediados de 2021.

En el futuro, Porsche quiere expandir la personalización de los asientos más allá de la firmeza y el color, personalizando el asiento al contorno corporal específico del cliente. Actualmente, la impresión 3D sigue siendo la única tecnología que puede permitir este nivel de personalización.

2. Desarrollar cascos de bicicleta más seguros

La impresión 3D de artículos deportivos ha suscitado un interés creciente por parte de muchas marcas de consumo. Una de esas marcas es HEXR, una empresa británica que fabrica cascos de bicicleta a medida, con la ayuda de la impresión 3D y el escaneo 3D.

Si bien no es el primer casco de bicicleta que se imprime en 3D, el primer casco de HEXR es el primero en utilizar Poliamida 11, un material de nailon resistente.

Tradicionalmente, los revestimientos interiores de los cascos se fabrican con espuma de poliestireno expandido (EPS). Sin embargo, el equipo de HEXR creía que los cascos de bicicleta de nailon personalizados ofrecen a los ciclistas una mejor protección que los cascos de espuma. Para demostrarlo, la empresa comparó sus cascos PA 11 con otros cascos de bicicleta en pruebas de velocidad y aceleración. HEXR afirma que su casco ha funcionado mejor en un promedio del 30 por ciento en una muestra de más de 40 cascos.

La clave del éxito del casco de nailon es su diseño de panal de abeja de ajuste personalizado, estructurado para disiparse la energía. Esto ayuda a distribuir la energía en un área más grande y previene el riesgo de lesiones graves.

La impresión 3D y el escaneo 3D van de la mano para hacer posible este diseño. El equipo de HEXR está utilizando un flujo de trabajo de escaneo 3D a impresión 3D que combina una aplicación de adaptación móvil, la tecnología de sinterización selectiva por láser de polímeros (SLS) de EOS y materiales de origen vegetal de Arkema.

Según HEXR, La impresión 3D es la única forma de crear el panal y las intrincadas cavidades para el acolchado, las carcasas, las correas y otros elementos extraíbles. Además, la impresión 3D no requiere moldes, lo que significa que cada casco puede variar sin costos adicionales.

Siguiendo su mantra de "No hay dos cabezas iguales, entonces, ¿por qué deberían serlo los cascos?", HEXR cree en el valor de los cascos hechos a medida, y las tecnologías de impresión 3D que avanzan rápidamente ayudan a que esta visión se materialice.

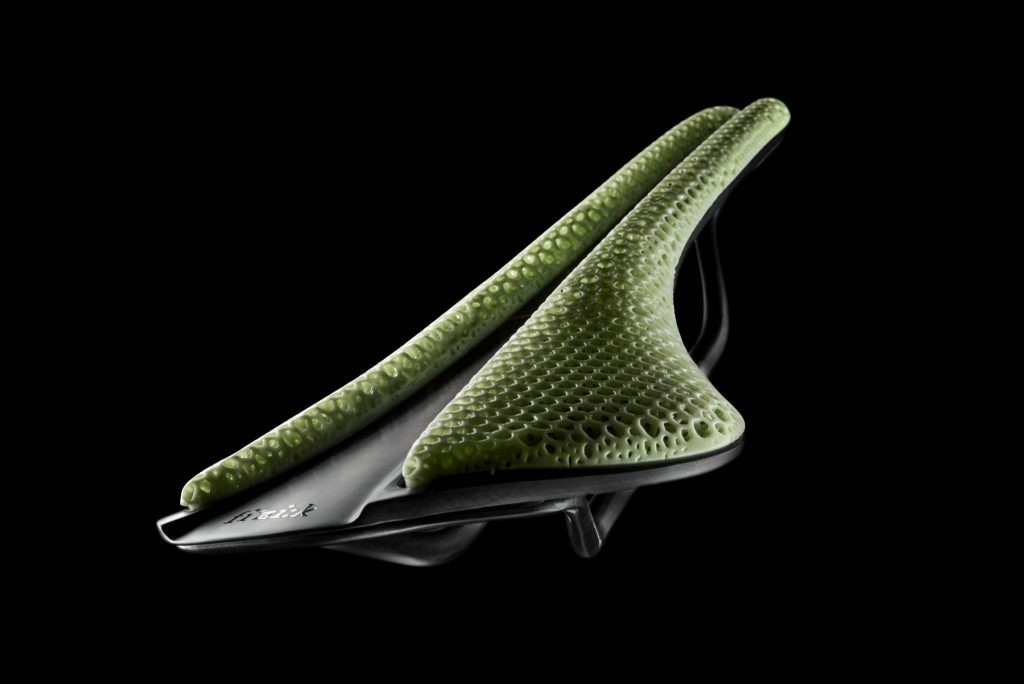

3. Una experiencia de conducción mejorada con sillines impresos en 3D

El mundo del ciclismo parece acoger especialmente las tecnologías de impresión 3D. Si bien algunas empresas están reinventando los diseños de cascos, otras utilizan la impresión 3D para desarrollar sillines de bicicleta superiores.

En el ciclismo, la comodidad es primordial, pero la mayoría de los sillines aún tienen que encontrar el equilibrio entre comodidad, rendimiento y estabilidad.

Una forma en que la impresión 3D puede ayudar es permitiendo que el diseño inteligente mejore el rendimiento y la comodidad del sillín.

El desarrollador de tecnología de impresión 3D, Carbon, se ha asociado con una empresa de bicicletas, Fizik, para innovar los diseños de sillines de bicicletas mediante el uso de la fabricación digital.

Al combinar la tecnología de impresión 3D de resina de Carbon, llamada Digital Light Synthesis (DLS), y la experiencia de Fizik, las empresas pudieron diseñar y fabricar múltiples zonas funcionales dentro del sillín, afinando cada una de ellas por separado. para propiedades mecánicas específicas.

Esto significa que cada zona tiene una amortiguación y una respuesta mecánica distintivas. Por ejemplo, el medio brinda apoyo al pedalear sobre las capotas, y la parte trasera está suavemente acolchada para posiciones más hacia atrás.

Una combinación de impresión 3D, diseño inteligente y mapeo de presión ha ayudado a mejorar el sillín para ofrecen beneficios de rendimiento, como menor peso, transpirabilidad y mayor comodidad.

Los ciclistas buscan constantemente formas de mejorar su experiencia de conducción y su rendimiento, y la impresión 3D parece que se convertirá en una solución viable en su caja de herramientas.

4. Un diseño de encuadernación de snowboard más inteligente

Para continuar con nuestro tema deportivo, la impresión 3D de polímeros y la inteligencia artificial (IA) se han combinado recientemente para crear, quizás la encuadernación de snowboard más inteligente.

En el snowboard, las fijaciones proporcionan una conexión directa a una tabla de snowboard y, para garantizar la mejor experiencia de conducción, deben combinarse bien con la tabla y el estilo del ciclista.

La marca de snowboard, Now, y la empresa española de impresión 3D, Addition, combinaron sus conocimientos y habilidades para hacer realidad la primera encuadernación impresa en 3D y diseñada por IA del mundo.

Usando simulación por computadora y herramientas de diseño generativo, el equipo pudo construir un caso de carga que emulaba el estrés que sufren las ataduras durante el tallado y el torneado agresivos.

Después de horas de simulación y análisis de datos, las empresas idearon el diseño final para ser impreso en nailon 12, utilizando tecnología de fusión de lecho de polvo de polímero (PBF).

Pero, ¿qué tiene que ofrecer la encuadernación impresa en 3D y diseñada por IA? En primer lugar, es un 25% más ligero que las fijaciones tradicionales. Una reducción de peso tiene un efecto positivo en la respuesta de la unión. Esto significa que las fijaciones permiten un control inmediato de los bordes y, por lo tanto, giros más potentes.

Por supuesto, no fue simplemente un capricho utilizar la impresión 3D para producir la encuadernación. Simplemente resultó ser un método de fabricación que encaja perfectamente con los diseños creados con la ayuda de herramientas de diseño generativo.

La impresión 3D, en combinación con un software de diseño avanzado, ciertamente ha allanado el camino para un desarrollo de productos aún más innovador, optimizado y más personalizado en la industria del snowboard.

5. Los hisopos impresos en 3D llenan el espacio en los kits de prueba COVID-19

Cuando se trata de detener la crisis de COVID-19, las pruebas de virus son clave para diagnosticar y rastrear la epidemia. Pero muchos países todavía tienen dificultades para aumentar la capacidad de prueba, sobre todo debido a la falta de kits de prueba:los hisopos nasales largos y los productos químicos necesarios para procesarlos.

La impresión 3D, especialmente con resinas, demostró ser una de las soluciones para la producción de hisopos nasales, ya que se pueden producir de forma rápida, económica y a gran escala.

La impresión 3D ha demostrado que se puede utilizar como un método de producción viable cuando hay interrupciones en la cadena de suministro o cuando la fabricación tradicional es limitada.

En el caso de los hisopos nasales, Las impresoras 3D a base de resina y los materiales desarrollados para la industria dental se han adaptado para la producción de hisopos nasales. La impresión 3D de resina es un proceso de alta resolución, adecuado para las finas características de un hisopo nasal. Además, muchas impresoras 3D de resina dental tienen materiales biocompatibles certificados que se pueden usar de inmediato.

Muchas empresas de impresoras 3D de resina, desde Formlabs y Carbon hasta EnvisionTEC y Origin, han estado imprimiendo en 3D hisopos nasales para las pruebas de COVID-19, y ya se han enviado millones de hisopos a hospitales de todo el mundo.

Los hisopos nasales impresos en 3D se suman a la lista de otros suministros esenciales que siguen escaseando, incluidos los protectores faciales, los respiradores y los ventiladores impresos en 3D. La impresión 3D puede brindar una oportunidad única para abordar estas necesidades urgentes e impulsar la adopción de la fabricación digital en la industria médica en su conjunto.

6. El futuro de los tejidos impresos en 3D

Si bien la impresión 3D de polímeros se está utilizando en múltiples industrias, su potencial en el sector textil aún no se ha desarrollado por completo. Sin embargo, un desarrollo proveniente de los especialistas en polímeros, Polymaker y Covestro, puede acelerar significativamente la adopción de la impresión 3D para la ropa.

Hasta hace poco, los materiales sintéticos imprimibles en 3D, como el ácido poliláctico (PLA), no eran lo suficientemente flexibles y cómodos para usarse como textiles. En la mayoría de los casos, la tecnología se utiliza en la industria de la moda para crear elementos rígidos añadidos sobre telas convencionales.

El nuevo enfoque de Polymaker y Covestro podría, sin embargo, cambiar la forma en que se utiliza la impresión 3D en la industria textil y de la moda.

En colaboración con los fabricantes de impresoras 3D, las dos empresas han desarrollado una nueva tecnología para tejidos impresos en 3D. Esta tecnología incluye hardware (impresoras 3D especializadas en materiales flexibles), materiales flexibles como TPU y un nuevo software de diseño específicamente para el desarrollo de telas.

Esta combinación permite la producción de telas 2D, generalmente de solo 2 a 5 capas de espesor. , que luego se integran en el flujo de trabajo existente para crear prendas de vestir como sombreros, zapatos y guantes. Uno de los beneficios clave de este proceso es que la pieza de tela impresa en 3D no produce un exceso de tela que deba cortarse y desecharse, lo que se traduce en menos desperdicio.

Hasta ahora, las telas impresas en 3D han sido, esencialmente, experimentos de ciencia y moda, con poco valor práctico. El reciente desarrollo de Polymaker y Covestro está abriendo la posibilidad de utilizar la impresión 3D en la producción de textiles, lo que eventualmente podría sacar las telas impresas en 3D de los laboratorios y desfiles de moda y llevarlas a aplicaciones de consumo de la vida real.

Impresión 3D de polímeros:permitir a las empresas innovar

Si bien hemos cubierto 6 ejemplos de aplicaciones innovadoras de impresión 3D, es solo la punta del iceberg:la gama de casos de uso para la impresión 3D de polímeros está creciendo a pasos agigantados.

Con tecnologías de impresión 3D de polímeros en proceso de maduración y una elección de materiales en constante expansión, existe una oportunidad significativa para desarrollar artículos sobresalientes con impresión 3D y liderar el cambio en su industria.

Impresión 3d

- Estereolitografía:la tecnología de impresión 3D original

- Exploración de la impresión 3D Polyjet

- Plástico de impresión 3D en el espacio:lo último de Made in Space

- El traje "Iron Man" impreso en 3D:un ejemplo perfecto de creación rápida de prototipos en acción

- 6 formas de reducir el costo de la impresión 3D

- Entrevista con el experto:Vicepresidente de asociaciones tecnológicas de VELO3D para ampliar las capacidades de la impresión 3D en metal

- 10 ejemplos emocionantes de impresión 3D en la industria automotriz en 2021

- Impresión del fusible 1 con el fusible 1

- Evonik establece un nuevo centro de tecnología de impresión 3D en los EE. UU.

- El futuro de la impresión 3D en la fabricación

- ¿Es la impresión 3D el futuro de la fabricación?