Aplicación destacada:Impresión 3D para cabinas de aviones

Cuando vuele en un avión, probablemente no se dé cuenta de que su reposabrazos o la mesa de la bandeja se imprimieron en 3D, pero el uso de esta tecnología para las piezas de la cabina puede abrir un mundo completamente nuevo de posibilidades para las aerolíneas.

Estas posibilidades incluyen, por ejemplo, una personalización interior rentable y una producción y entrega más rápidas de repuestos.

Exploramos los factores clave detrás del uso de la impresión 3D para el interior de aviones mientras mostramos cómo las empresas líderes de la industria aeroespacial están aplicando la tecnología en la actualidad.

Eche un vistazo a las otras aplicaciones cubiertas en esta serie:

Impresión 3D para intercambiadores de calor

Impresión 3D para rodamientos

Impresión 3D para la fabricación de bicicletas

Impresión 3D para odontología digital y fabricación de alineadores transparentes

Impresión 3D para implantes médicos

Cohetes impresos en 3D y el futuro de la fabricación de naves espaciales

Impresión 3D para la fabricación de calzado

Impresión 3D para componentes electrónicos

Impresión 3D en la industria ferroviaria

Gafas impresas en 3D

Impresión 3D para la producción de piezas finales

Impresión 3D para soportes

Impresión 3D para piezas de turbinas

Cómo la impresión 3D permite componentes hidráulicos de mejor rendimiento

Cómo la impresión 3D apoya la innovación en la industria de la energía nuclear

¿Por qué adoptar la impresión 3D para piezas de cabina?

Innovación en el diseño de la cabina

Las aerolíneas siempre están buscando formas de mejorar la experiencia de vuelo de sus clientes, y el diseño de la cabina juega un papel fundamental en eso.

La creación de interiores personalizados que se adapten a las necesidades y funciones específicas de las aerolíneas es una tendencia creciente y una tarea perfecta para la impresión 3D.

La impresión 3D abre nuevas posibilidades para la personalización de las piezas de la cabina porque no requiere costosos cambios de herramientas basados en especificaciones individuales. La fabricación de piezas a medida es, por tanto, más rápida y rentable.

Reducción de peso

Dado que el gasto en combustible es uno de los mayores costos para los operadores de aerolíneas, tienden a invertir en aviones con una eficiencia de combustible superior. Sin embargo, los métodos de fabricación tradicionales tienen una capacidad limitada para reducir el peso de las piezas de los aviones.

Los fabricantes, por lo tanto, mantienen viva la búsqueda de métodos más avanzados y alternativos de fabricación de piezas con peso reducido.

La impresión 3D proporciona una de las soluciones para lograr la reducción de peso a través de una geometría de pieza optimizada que permite ahorrar material.

Con la impresión 3D, los fabricantes pueden construir piezas de cabina en materiales livianos, con paredes más delgadas que el moldeado por inyección.

Además, la tecnología permite la integración funcional, mientras que varias partes separadas de un componente pueden diseñarse e imprimirse como una sola unidad, lo que reduce aún más el peso de una parte.

Impresión 3D bajo demanda de piezas de repuesto para interiores de aviones

Predecir la demanda de repuestos es un desafío y, en ocasiones, es posible que un repuesto ya no esté en producción. Estos factores dificultan el servicio posventa de la aeronave y conducen a ineficiencias generales en la cadena de suministro. Si bien los altos niveles de inventario pueden reducir el tiempo de inactividad de la aeronave, resultan en costos astronómicamente altos para mantener dicho inventario.

Además, a menudo es problemático proporcionar servicios de MRO oportunos. La necesidad de producir piezas de repuesto de alta calidad, con materiales costosos en cortos tiempos, pone bajo presión a los fabricantes, ya que los plazos de entrega a menudo se extienden a varios meses, utilizando procesos de fabricación tradicionales.

Además de eso, al reparar o reemplazar componentes de aeronaves heredados, es posible que las herramientas asociadas ya no estén disponibles para comprar a los OEM.

Existe una gran oportunidad para que la impresión 3D supere algunos de estos desafíos, al permitir una respuesta más rápida y reducir el inventario a través de la fabricación bajo demanda.

La impresión 3D permite a las empresas producir piezas directamente desde un archivo de diseño digital, sin utilizar herramientas, como moldes. Significa que algunas piezas de repuesto, en particular las piezas de menor demanda como los componentes obsoletos, pueden rediseñarse para la impresión 3D y almacenarse en un inventario virtual, liberando espacio en un almacén y reduciendo los costos de inventario.

Cuando sea necesario un reemplazo, se puede extraer un diseño del catálogo de piezas virtual y enviarlo a imprimir.

Gracias a su capacidad para producir pequeños volúmenes de piezas de forma económica, la impresión 3D también permite a las empresas crear solo tantas piezas como necesiten, solucionando el problema de la sobreproducción, típico de los métodos de producción tradicionales.

4 ejemplos de uso de la impresión 3D para piezas de cabina

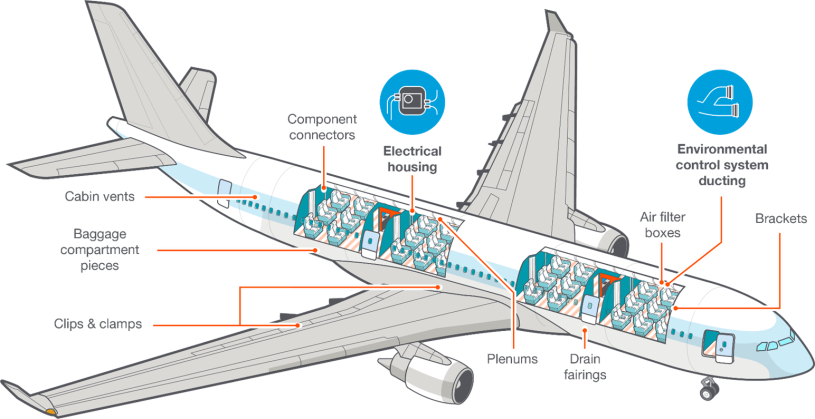

Muchos componentes del interior de aviones, desde rejillas de ventilación y carcasas eléctricas hasta paneles espaciadores y apoyabrazos, pueden beneficiarse de la impresión 3D. A continuación, exploramos cómo los fabricantes de equipos originales y los operadores de aerolíneas están aprovechando la tecnología para las piezas de cabina.

1. Etihad Airways ve un valor agregado significativo en la impresión 3D

La segunda aerolínea más grande de los Emiratos Árabes Unidos, Etihad Airways, fue una de las primeras aerolíneas en explorar el potencial de la impresión 3D para piezas de cabina.

En 2017, la compañía exhibió la primera parte interior de aeronave impresa en 3D certificada de la región, un marco de monitor de plástico, y desde entonces Etihad ha estado intensificando sus esfuerzos de impresión 3D.

Establecer asociaciones estratégicas con empresas de impresión 3D, EOS y BigRep, ha sido una parte de estos esfuerzos.

Los resultados de la colaboración con los principales fabricantes de hardware 3D no tardaron en llegar. El año pasado, Etihad abrió una instalación de fabricación aditiva (AM) en Abu Dhabi, que había recibido la aprobación de diseño y producción de la Agencia Europea de Seguridad Aérea (EASA), para producir piezas de aviones utilizando la tecnología de fusión de lecho de polvo de EOS.

Etihad Engineering, una división del Etihad Aviation Group, ahora utilizará la impresora EOS 3D para diseñar, producir y certificar componentes AM para aplicaciones de aeronaves de alta calidad y piezas de cabina.

La empresa cree que el uso de la impresión 3D irá mucho más allá del reemplazo de piezas simples y no críticas.

La producción de piezas de cabina ofrece un valor añadido sustancial en términos de reparación optimizada, diseño ligero, plazos de entrega más cortos y personalización. Se dice que el nuevo 'Greenliner' de Etihad, por ejemplo, un proyecto conjunto con Boeing diseñado para promover la sostenibilidad en la industria de la aviación, incluye muchos componentes impresos en 3D.

Mirando más hacia el futuro, Etihad prevé un reacondicionamiento completo de una aeronave en solo 30 días mediante impresión 3D, lo que se traduce en actualizaciones un 30% más rápidas.

2. Recinto de cabecera de cortina impresa en 3D de Diehl Aviation

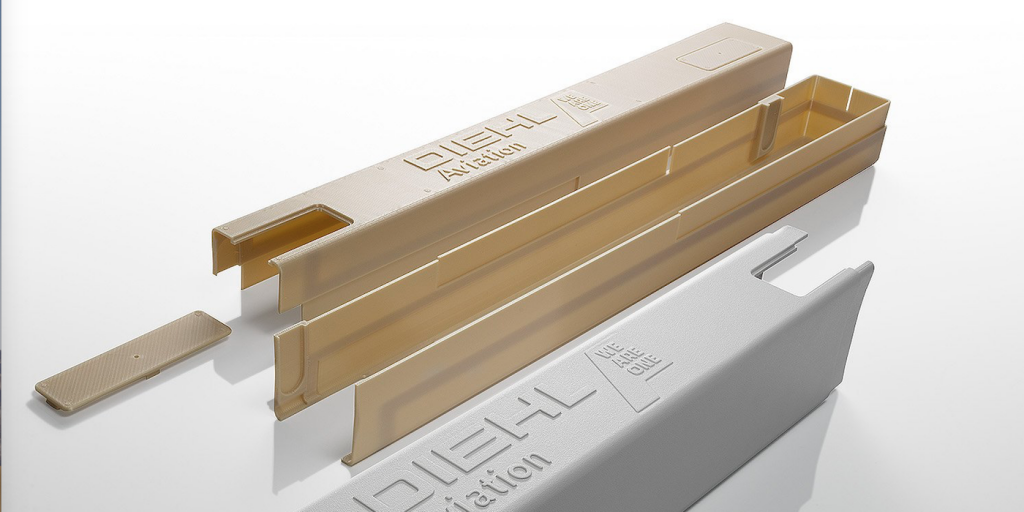

El fabricante aeroespacial especializado en cabina y aviónica, Diehl Aviation, mostró otro ejemplo de impresión 3D para piezas de interior.

Junto con Airbus, Diehl ha desarrollado un Curtain Comfort Header impreso en 3D, un recinto que se encuentra sobre el riel de la cortina, separando las clases a bordo, instalado en un Airbus A350 XWB de Qatar Airways.

El cerramiento se construyó previamente usando varias capas de fibra de vidrio laminada y requirió herramientas de aluminio especializadas, lo cual consumía mucho tiempo y era costoso.

Diehl pudo ensamblar esta pieza a partir de 12 componentes termoplásticos impresos en 3D, lo que redujo drásticamente los costos de herramientas y ahorró horas de trabajo.

Además de eso, las piezas requieren menos reparaciones y se pueden quitar fácilmente para reparaciones o reemplazos, lo que significa tiempos de entrega aún más cortos durante la reparación.

Esta pieza es, según se informa, la pieza de avión de pasajeros más grande totalmente impresa en 3D producida para aviones de pasajeros hasta la fecha.

3. British Airways predice una mayor adopción de la impresión 3D para interiores de aviones

Si bien parece que la mayoría de los esfuerzos para imprimir piezas de cabina en 3D se concentran en la región de EMEA, las aerolíneas europeas se están poniendo al día.

Por ejemplo, British Airways está explorando la posibilidad de utilizar impresoras 3D para crear piezas de aviones, comenzando con piezas de cabina no esenciales, incluidas piezas de bandejas, sistemas de entretenimiento a bordo (IFE) e inodoros.

Si bien estos componentes no afectan la operación segura de un vuelo, si se rompen pueden reducir la cantidad de asientos o baños disponibles para los clientes y causar retrasos mientras los ingenieros esperan que las piezas sean reparadas o reemplazadas. .

Según la aerolínea, las impresoras 3D pueden producir piezas de repuesto que, si bien son tan resistentes y duraderas como los componentes tradicionales, pueden estar disponibles en un período de tiempo mucho más corto.

Citando la reducción de peso como otro factor para adoptar AM, British Airways dice que la impresión 3D puede ayudar a reducir el peso de una pieza hasta en un 55 por ciento. Incluso con componentes pequeños, los efectos pueden ser significativos, ya que cada kilogramo eliminado ahorra toneladas de emisiones de CO2 durante la vida útil de un avión.

En el futuro, la aerolínea predice que será posible imprimir en 3D un una gama mucho más amplia de piezas de cabina, desde cubiertos y asientos hasta contenedores de equipaje y ventanillas de aviones.

4. Stratasys, SIA Engineering Company y Additive Flight Solutions imprimen en 3D miles de piezas de cabina

Stratasys, junto con SIA Engineering Company, que brinda servicios de MRO para aeronaves, y una oficina de servicios de impresión 3D, Additive Flight Solutions, también ven la AM como una tecnología crítica para brindar soluciones a las aerolíneas.

En una empresa conjunta, formada en 2018, 3 socios han estado utilizando la tecnología Stratasys FDM para producir más de 5,000 piezas certificadas para cabinas de aviones hasta la fecha.

Una de esas partes es una cubierta destinada a proteger los controladores de los asientos, evitando que los pasajeros presionen accidentalmente los botones. Una de las razones clave para elegir el proceso de AM en lugar de otro más tradicional es la capacidad de producir un pedido de bajo volumen de estas cubiertas de forma más rápida y rentable.

En otro ejemplo, el equipo imprimió en 3D un clip para sujetar las cortinas de los aviones que se soltaban con demasiada frecuencia. Hay 7 diseños diferentes para estas cubiertas / cortinas, lo que significa que el equipo debía personalizar las cubiertas de los extremos de los rieles de las cortinas para cada uno de los diseños. La impresión 3D es mucho más flexible que otras tecnologías para permitir tal nivel de personalización.

Además, se ha aplicado impresión 3D para producir un cierre de nivel de seguridad para las puertas de emergencia del Boeing 787. La pieza es un componente crítico destinado a garantizar que las puertas de emergencia no se abran mientras el avión está en el suelo, creando la posibilidad de lesiones, ya que los toboganes de escape podrían activarse accidentalmente.

Otros productos creados fueron soportes para la parte inferior del asiento del pasajero, una bandeja de cóctel impresa en 3D, soportes para el baño dispensadores de jabón y desinfectante.

Todas las piezas deben cumplir con requisitos estrictos, como resistencia térmica y clasificaciones de llama, humo y toxicidad (FST) para interiores de aeronaves.

Tantas aplicaciones, ya desarrolladas por el equipo e instaladas en aviones comerciales, indican que el futuro de los interiores de los aviones está estrechamente ligado a la maduración de las tecnologías de impresión 3D.

Estandarización de AM para piezas de cabina

Dicho esto, no hay futuro para la impresión 3D en la industria de la aviación sin estandarización. No es sorprendente que la falta de estándares y certificación siga siendo un cuello de botella masivo en el uso de AM para piezas de cabina de aviones.

' En el sector aeroespacial, si no tiene un estándar contra el que pueda certificar una pieza, o típicamente, varios estándares, entonces no puede ponerlo en una plataforma aeroespacial' , dijo Matthew Donovan, ahora ex ingeniero principal de fabricación aditiva en Oerlikon, en una entrevista con AMFG.

Sin los estándares adecuados, las empresas aeroespaciales no podrán utilizar la tecnología con la misma confianza que ofrecen los métodos de fabricación tradicionales.

La falta de estándares en toda la industria para materiales, procesos, evaluación de calidad y diseño de AM, junto con los datos limitados de procesamiento de materiales, conducen a períodos de certificación más largos.

En la actualidad, las aerolíneas y las empresas que fabrican piezas para aviones están certificando piezas pieza por pieza, lo que es un esfuerzo caro y que requiere mucho tiempo.

Afortunadamente, existe un fuerte impulso para desarrollar los estándares, políticas y pautas para la aplicación de AM para componentes de aeronaves.

Autoridades, como la Administración Federal de Aviación (FAA) y la Aviación Europea Safety Agency (EASA), están trabajando con la industria de AM y las organizaciones de desarrollo de estándares, como ASTM, SAE e ISO, para superar los desafíos de estandarización actuales.

Un conjunto de especificaciones para la impresión 3D de polímeros en el sector aeroespacial, publicado por SAE International, ha sido uno de los avances recientes en esta área.

Las especificaciones, denominadas AMS7100:Proceso de fabricación de filamentos fundidos y AMS7101:Material para la fabricación de filamentos fundidos, se han desarrollado específicamente para el proceso FDM para fomentar la adopción de la impresión 3D para piezas plásticas de cabina.

El futuro de la impresión 3D para interiores de aviones

La impresión 3D es una de las tecnologías clave que ayudan a las aerolíneas a mantener las cabinas de los aviones a la vanguardia de la innovación. La tecnología mejora las operaciones de MRO al permitir una producción de bajo volumen de piezas de repuesto y mejora la experiencia del cliente a través de diseños personalizados de piezas de cabina.

Cientos de componentes interiores impresos en 3D ya instalados en aviones destacan el potencial y el valor que la tecnología aporta a la industria aeroespacial. Ahora es fundamental centrarse en ampliar el uso de la impresión 3D, mediante la colaboración y el desarrollo de estándares, para poder utilizar este potencial al máximo.

Impresión 3d

- Emirates adoptará la tecnología de impresión 3D para piezas de aviones

- Aplicación destacada:Impresión 3D para implantes médicos

- Aplicación destacada:Impresión 3D para odontología digital y fabricación de alineadores transparentes

- Aplicación destacada:Impresión 3D para la fabricación de bicicletas

- Aplicación destacada:Impresión 3D para rodamientos

- Aplicación destacada:Impresión 3D para intercambiadores de calor

- Aplicación destacada:Impresión 3D en la industria ferroviaria

- Aplicación destacada:5 componentes electrónicos que pueden beneficiarse de la impresión 3D

- Aplicación destacada:Impresión 3D para calzado

- Aplicación destacada:Cohetes impresos en 3D y el futuro de la fabricación de naves espaciales

- 10 materiales más fuertes para impresión 3D