Desarrollo de resinas resistentes al fuego para composites

Este blog es una continuación de mi artículo de febrero " Resistencia al fuego sin el peso ”. En mis entrevistas para ese artículo, se mencionaron tres proveedores / marcas de resina diferentes: Ashland , Polynt y Scott Bader . Decidí hacer un seguimiento con estas tres empresas para obtener más información.

Productos

La resina más destacada de Ashland para compuestos FR es MODAR, que significa resina acrílica modificada. No está halogenado, pero Ashland también ofrece productos de poliéster halogenado o éster vinílico de Hetron.

Crestapol 1212 de Scott Bader es un acrilato de uretano, también no halogenado, "que juega en la misma caja de arena que Modar", según Jean-Pascal (JP) Schroeder, director técnico de adhesivos y compuestos Scott Bader North America. Las resinas de poliéster Crystic también están disponibles, en formulaciones halogenadas o libres de halógenos.

El Grupo Polynt-Reichhold combina cuatro fabricantes de resinas heredados:PCCR, CCP, Polynt y Reichhold. Los dos productos principales para composites FR son la tecnología de resina bromada DION (el elemento bromo / Br es un halógeno) de Reichhold y la resina de laminación NORSODYNE / gelcoat FIREBLOCK basada en tecnología intumescente desarrollada por CCP.

Halógenos frente a no halógenos

“La química halógena está muy por encima de todo lo demás”, dice Thom Johnson, gerente comercial de Ashland para resinas especiales. "La métrica de rendimiento para ser equivalente a las resinas bromadas es realmente difícil de superar". Explica que el bromo (Br) como aditivo de resina es muy eficaz pero también de bajo peso molecular, por lo que puede filtrarse en un vertedero. Sin embargo, muchos aditivos de bromo tienen una alta toxicidad y ya no están permitidos. "Pero hay otros que tienen baja toxicidad y funcionan bien", señala Johnson.

La alternativa es injertar Br en la columna vertebral de la resina, produciendo una resina bromada, que tiene un alto peso molecular. “Por lo tanto, es insoluble en agua y no se filtra”, señala Johnson. "También elimina las preocupaciones metabólicas y no puede migrar lejos del componente compuesto, por lo que no hay toxicidad asociada con las partes finales". Esta química de resina bromada es lo que Ashland ofrece a través de sus productos Hetron. "Tenemos seis o más productos que ofrecemos en una variedad de industrias en las que solo buscamos cumplir con FR, no fumar", dice Johnson.

¿No fumar? “Las resinas bromadas no pueden cumplir con los requisitos de toxicidad y humo”, explica Rick Pauer, gerente de desarrollo de aplicaciones de Polynt Composites USA. Las resinas DION, parte de la línea de productos Reichhold, se basan en la tecnología de resinas bromadas. "Pero estos tipos de resinas no pueden pasar la FST para interiores de aviones o la norma europea para aplicaciones ferroviarias EN 45545", señala Pauer.

"Hay una prueba simple si desea ver qué tan tóxico es el humo de un compuesto", dice Schroeder de Scott Bader. “Póngale fuego y observe el color del humo. La toxicidad aumenta con la oscuridad del color:el humo blanco tiene más agua y menos vapores tóxicos, mientras que el humo negro probablemente tiene vapores muy tóxicos ”.

Schroeder señala que Scott Bader es miembro de Pinfa-NA , el grupo hermano norteamericano de Pinfa , que trabaja para desarrollar y promover soluciones FR no halógenas en Europa. Realizan talleres con regularidad, incluidos varios sobre plásticos el año pasado, así como sobre vehículos eléctricos.

Gelcoats y resinas intumescentes

“Nuestro enfoque ha estado en intumescentes”, dice Pauer en Polynt. Como se explica en el artículo de abril, los intumescentes son sustancias que se activan con el calor para expandirse y formar un carbón carbonoso poroso que aísla térmicamente el compuesto subyacente e inhibe la producción de volátiles inflamables. “Ésta es la tecnología utilizada en la resina de laminación NORSODYNE y los gelcoats FIREBLOCK”, señala Pauer. “Estos productos no utilizan halógenos, por lo que no son tóxicos. NORSODYNE pasará los requisitos de ASTM E-84 para humo. Y cuanto más grueso es el laminado, mejor funciona ". Esto se debe a que hay un aditivo más intumescente, por lo que la capa de carbón se vuelve más gruesa para una mayor protección. También explica por qué el uso de gelcoat NORSODYNE más FIREBLOCK proporciona un mejor rendimiento que NORSODYNE solo.

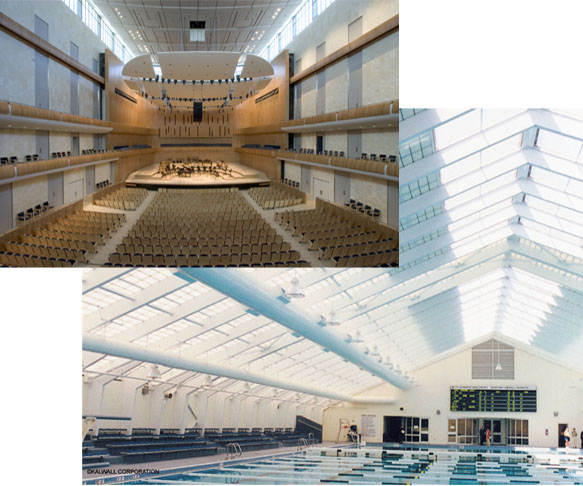

La resina MODAR de Ashland rellena con ATH se utiliza en aplicaciones de construcción como los interiores del Omaha Performing Arts Center ( arriba) y su resina Hetron proporciona resistencia al fuego para paneles de fibra de vidrio translúcidos (abajo). FUENTE | Ashland.

La resina MODAR de Ashland rellena con ATH se utiliza en aplicaciones de construcción como los interiores del Omaha Performing Arts Center ( arriba) y su resina Hetron proporciona resistencia al fuego para paneles de fibra de vidrio translúcidos (abajo). FUENTE | Ashland.

Resinas rellenas

Aunque las resinas bromadas todavía dominan el mercado en general, las resinas más utilizadas para compuestos FR de bajo humo son los sistemas acrílicos que están muy llenos de trihidrato de alúmina (ATH), incluidos MODAR de Ashland y Crestapol de Scott Bader. Ambos son polímeros de uretano acrílico modificado con poco o ningún estireno, siendo este último inflamable. “Estas resinas permiten usar hasta 170 partes de ATH por 100 partes de resina junto con refuerzo de fibra”, explica Schroeder de Scott Bader. "Así que básicamente se está aproximando a un material inorgánico al reducir el contenido de resina orgánica".

“MODAR ofrece buenas propiedades mecánicas con bajas cantidades de humo no tóxico y buena resistencia al fuego”, explica Johnson en Ashland. “Debido a su baja viscosidad, ofrece la capacidad de agregar grandes cantidades de relleno ATH. También puede utilizar aditivos fosfato e intumescentes ". Normalmente, una resina con altos niveles de ATH sería difícil de procesar porque se vuelve viscosa y no fluye. Estas resinas rellenas también pueden ser quebradizas cuando se curan. Johnson dice que la baja viscosidad de estas resinas acrílicas permite altas cargas de relleno mientras se mantiene la procesabilidad. Mientras tanto, su dureza es similar a la de los poliuretanos, por lo que no se vuelven quebradizos cuando se curan.

Una discusión rápida sobre acrílicos. Aunque las resinas MODAR y Crestapol discutidas aquí son termoestables, los acrílicos abarcan un amplio universo de materiales que abarcan termoplásticos, como el polimetacrilato de metilo (PMMA, conocido por los nombres comerciales Lucite y Plexiglas), así como el PMMA que reacciona con termoestables para formar metacrilatos de metilo termoestables ( MMA) y acrilatos de uretano.

Otra nota, Ashland y Scott Bader solo venden sus resinas con ATH premezclado en Europa. En los EE. UU., Ambas compañías venden resina pura y brindan soporte técnico para ayudar a los clientes a adaptar el tipo y la cantidad de ATH agregado, con consejos sobre las proporciones y los procedimientos de mezcla.

ATH e infusión

Pauer señala que la infusión con resinas llenas de ATH puede ser un desafío. “Algunas partículas son más grandes de lo que se puede infundir sin filtrarlas”, dice, y señala que los sistemas con más del 35-40 por ciento de ATH no se infunden bien. Schroeder agrega que la fibra de carbono también limita el uso de sistemas llenos de ATH, "porque es demasiado difícil humedecer los haces de filamentos de fibra de carbono, que están más compactos que la fibra de vidrio". Añade que es posible infundir sistemas llenos de ATH en tejidos de fibra de vidrio, “pero es necesario utilizar refuerzos de flujo abierto como los que SAERTEX se ha desarrollado para LEO y como Chomarat produce con sus tejidos G-flow. Esto ayuda a prevenir el filtrado de ATH ”.

Aplicaciones de transporte masivo

Un ejemplo de una aplicación de tránsito masivo es la fabricación de 775 nuevos vagones de tren para el sistema ferroviario Bay Area Rapid Transit (BART) de San Francisco. Los primeros automóviles nuevos entraron en servicio en 2018 y el fabricante Bombardier completará las entregas en 2022.

Según Pauer, la resina de laminación intumescente NORSODYNE H-81269TF de Polynt-Reichhold se utiliza en los paneles reforzados con fibra de vidrio que forman parte del ensamblaje del piso de estos nuevos automóviles. Estos paneles brindan protección contra incendios desde la parte inferior del carro e integran conductos HVAC moldeados, lo que reduce el peso y el grosor del ensamblaje del piso con respecto al diseño no compuesto anterior.

Schroeder señala que Scott Bader también está calificando Crestapol 1212 con un fabricante de materiales compuestos que está trabajando en piezas para los nuevos vehículos BART. "Bombardier usa nuestros productos, pero cada uno está calificado por aplicación", explica.

Los nuevos vagones del metro de BART utilizan compuestos livianos para lograr la protección contra incendios de la parte inferior del vagón, incluida la resina intumescente NORSODYNE de Polynt-Reichhold.

FUENTE | Bombardier.

Para aplicaciones de autobús, Polynt ha desarrollado un enfoque alternativo que utiliza el gelcoat FIREBLOCK para cumplir con los requisitos de Docket 90, que incluyen pruebas según ASTM E162 y ASTM E662. “Tenemos clientes que fabrican piezas de autobús utilizando moldeo por transferencia de resina (RTM), donde las cargas altas de relleno de ATH crean problemas”, dice Pauer. “Al recubrir ambos lados de la pieza con gelcoat FIREBLOCK 2330PAWK745, pueden cumplir con los estándares Doc 90 para llamas y humo mientras usan resinas Polynt RTM convencionales”.

Vehículos eléctricos

Este es un mercado de alto crecimiento para compuestos FR. "Las bandejas de batería para vehículos eléctricos son una aplicación interesante porque desea utilizar fibra de carbono para una alta resistencia mecánica, pero esto significa que no puede utilizar ATH", dice Schroeder. También señala que los expertos predicen una duplicación de la densidad energética de las baterías, necesaria para alcanzar el rango de conducción del vehículo que se demanda. “Pero si algo sale mal”, continúa Schroeder, “y una celda de batería se incendia, ahora tiene más desafíos para lidiar con ese incendio”.

Desarrollos futuros

“Están sucediendo muchas cosas y están creciendo en todos los sectores”, dice Johnson en Ashland, “pero el mercado más interesante son los proyectos arquitectónicos. Esta es un área sin explotar, y el uso de materiales compuestos permite superficies grandes y curvas además de ligereza para edificios de varios pisos. Lo vemos abrirse paso con los arquitectos líderes a nivel mundial ". Pauer ha sido un firme defensor de los materiales compuestos en la construcción y ha sido un miembro clave de la división de arquitectura de ACMA, que ha publicado pautas para el uso de materiales compuestos en edificios, incluida una gran sección sobre pruebas y regulaciones contra incendios.

Los ejemplos de la presentación de diapositivas anterior también muestran el trabajo de desarrollo de Scott Bader en edificios / construcción, pero Schroeder expresa algunas preocupaciones. “Para estos grandes mercados comerciales, los productos compuestos FR deben tener una procesabilidad sólida. Si no va a fabricar productos con los que sea razonablemente fácil trabajar para los moldeadores, no tendrán éxito en el mercado ". Señala que todas las empresas continúan buscando soluciones que funcionen como sistemas halogenados pero sin la toxicidad.

¿Qué pasa con el poli (alcohol furfurílico) (PFA)? SHD Composites y Composites Evolution venden esta resina bioderivada que, según se informa, funciona tan bien como fenólica para su uso en aplicaciones ferroviarias. “La preocupación con el PFA es sacar el agua durante el procesamiento porque es un polímero de reacción de condensación, al igual que el fenólico”, explica Schroeder. Quizás es por eso que los productos hasta ahora se basan en preimpregnados y no en infusión.

Schroeder señala que los fabricantes se están alejando de un solo ingrediente y, en cambio, están considerando un sistema completo, incluido el laminado más los recubrimientos. Él cita el SISTEMA LEO DE SAERTEX como ejemplo (ver artículo de abril). “La gente está usando resinas FR más gelcoats intumescentes y velos como Tecnofire”, dice Schroeder. “Estas soluciones permiten un alto volumen de fibra”.

“La resina siempre arderá, excepto los fenólicos”, continúa. "Mi esperanza es que obtengamos algo que tenga un retardo del fuego similar a los fenólicos, pero que pueda infundir para producir estructuras de alto volumen de fibra utilizando fibra de carbono". Agrega que Scott Bader está persiguiendo algunos desarrollos prometedores, pero aún no hay nada listo para el mercado.

“Como proveedor de resina, estamos suministrando tanto el combustible para el fuego como los medios para que la tecnología lo resista”, dice Johnson. "El desafío es tener una cartera de productos y productos químicos de alto rendimiento de FR, así como el conocimiento y el historial de pruebas para saber qué funciona bien y por qué". Y esa es la experiencia que ofrecen estos proveedores de resinas. No dude en ponerse en contacto conmigo (ginger@compositesworld.com) para obtener más información o para conectarse con estos y otros expertos.

Resina

- Perspectiva de precios mixtos para las resinas de volumen

- Suben los precios de las resinas de gran volumen

- Los precios siguen subiendo para las resinas de volumen

- PP Los precios saltan 33 ¢. Resinas de otros volúmenes, demasiado

- Compuesto de purga para resinas de ingeniería de alta temperatura

- Composites de TPE ultraligeros para calzado

- ¿Se estabilizarán los precios de las resinas básicas?

- Resinas de poliéster:conceptos básicos

- PEEKSense termopar de alta temperatura para el curado de compuestos PEEK

- Compuestos de Solvay seleccionados para catamarán de carreras

- Puerta termoplástica por primera vez para compuestos automotrices