Producción eficiente de grafeno de pocas capas de alta calidad utilizando un método de exfoliación asistida por hidrodinámica simple

Resumen

El grafeno, un nanomaterial bidimensional, ha mostrado aplicaciones tremendamente prometedoras en una amplia gama de campos. La producción en masa de grafeno sin defectos es un requisito previo para sus aplicaciones. En este trabajo, mediante el uso de una válvula de aguja, proponemos un método simple de exfoliación asistida por hidrodinámica para producir escamas de grafeno de pocas capas de alta calidad. Las escamas de grafeno preparadas, con una capa promedio de 5 (~ 71% menos de cinco capas) y una relación de intensidad Raman D / G tan baja como 0.1, están libres de defectos y oxidación. El grosor y la longitud promedio de las escamas de grafeno de pocas capas son de 2,3 nm (~ 90% <4 nm) y 1,9 μm (~ 50% en el rango de 1 a 7 μm), respectivamente. En una prueba a escala de laboratorio, la concentración de grafeno puede alcanzar 0,40 g / ml en condiciones de funcionamiento suaves (presión de trabajo 20 MPa, 16 ciclos) y la tasa de producción correspondiente es de 0,40 g / h. La exfoliación asistida por hidrodinámica mediante una válvula de aguja ofrece potencialmente un método simple y eficiente para la producción a gran escala de grafeno de alta calidad.

Introducción

El grafeno, una sola capa de grafito, ha atraído una atención creciente desde su descubrimiento en 2004 [1]. Debido a sus impresionantes propiedades físicas y químicas [2], el grafeno ha mostrado aplicaciones tremendamente prometedoras en una amplia gama de campos, como la electrónica [3], la fotónica [4], la catálisis [5, 6], la conversión / almacenamiento de energía [7 , 8,9] y nanocompuestos poliméricos [10, 11]. Para cumplir con estas interesantes aplicaciones potenciales, se ha prestado especial atención a la producción de grafeno de alta calidad a gran escala.

Hasta la fecha, se han propuesto muchos métodos como la escisión micromecánica [12], la deposición química en fase vapor [13, 14], la síntesis solvotermal [15], la exfoliación química [16, 17] y la exfoliación en fase líquida [18, 19] para producir grafeno. Entre estos, la exfoliación en fase líquida, es decir, la exfoliación de grafito para la preparación de grafeno en un medio líquido, se considera uno de los enfoques más prometedores y simples para lograr la producción masiva de grafeno a bajo costo [19]. La exfoliación en fase líquida generalmente se realiza mediante ultrasonidos. Sin embargo, la exfoliación ultrasónica depende en gran medida de la geometría del tamaño y la forma del vaso ultrasónico, lo que hace que este método posea un bajo rendimiento, requiera mucho tiempo y, en particular, imposibilidad de ampliación [20, 21]. Además, estudios recientes indicaron que el grafeno producido por la exfoliación ultrasónica tiene muchos más defectos de estructura de lo esperado [22].

Recientemente, como una vía alternativa, se ha propuesto la exfoliación en fase líquida asistida por dinámica de fluidos para producir grafeno con bajo contenido de defectos a gran escala [21, 23,24,25,26,27,28,29,30,31, 32,33]. Mediante el uso de un dispositivo de cavitación por chorro, Liang et al. [29] preparó una serie de dispersiones de grafeno con la concentración máxima de 0,12 mg / ml, mientras que el tiempo de procesamiento fue largo hasta 8 h. Liu y col. [26] produjo una dispersión de grafeno con una concentración de 0,27 mg / ml utilizando un mezclador de alto cizallamiento especialmente diseñado. Nacken y col. [31] mostró la producción de una dispersión de grafeno con una concentración de 0,223 mg / ml mediante un homogeneizador de alta presión. Yi y col. [27] demostró la viabilidad de la exfoliación con una licuadora de cocina y se produjo grafeno con una concentración de 0,22 mg / ml. Usando la licuadora de cocina, Varrla et al. [30]. Estudios anteriores han demostrado que la exfoliación asistida por dinámica de fluidos tiene una buena perspectiva para la producción escalable de grafeno. Sin embargo, debido a que para esta técnica generalmente se requieren condiciones de operación intensivas y un tiempo de procesamiento prolongado, el grafeno obtenido se caracteriza por altas relaciones de intensidad Raman D / G ( I D / Yo G , una medida del contenido de defectos) y proporciones bajas. Por ejemplo, Liang et al. [29] informó un I D / Yo G valor de 0,38 para el grafeno exfoliado por cavitación en chorro, mientras que se desconocía la longitud. El grafeno producido por la licuadora de cocina ( I D / Yo G =0,3-0,7, longitud =0,63 μm) y homogeneizador de alta presión ( I D / Yo G =0.52–0.78, longitud =0.02–0.58 μm) también se presentaron con un alto I D / Yo G valores y proporciones bajas [30, 31]. Diferentes métodos de exfoliación asistida por dinámica de fluidos dan I D / Yo G y longitud en el rango de 0,14 a 0,78 y 0,02 a 1,41 μm [26,27,28,29,30,31,32,33], respectivamente. Por lo tanto, un método más eficiente en términos de mayor concentración de grafeno y alta relación de aspecto es de gran importancia.

En este trabajo, se propuso un método simple basado en un mecanismo hidrodinámico para la producción escalable de escamas de grafeno de pocas capas de alta calidad. Se utilizó una válvula de aguja simple como dispositivo de exfoliación. El proceso de exfoliación se ejemplificó usando 80% en peso de N -metilpirrolidona solución acuosa como disolvente [34, 35]. La calidad de los productos se caracterizó por microscopía electrónica de barrido (SEM), microscopía electrónica de transmisión (TEM), microscopía de fuerza atómica (AFM), espectroscopía Raman y espectroscopía fotoelectrónica de rayos X (XPS). También se investigaron los efectos de los parámetros operativos sobre las concentraciones de grafeno.

Materiales y métodos

Materiales

N -metilpirrolidona (NMP) (pureza 99,5%) y polvo de grafito (malla ≤ 325, pureza 99,9%) se adquirieron de Aladdin Industrial Corporation en Shanghai (China). El agua desionizada se purificó mediante un sistema de purificación de agua de laboratorio (SZ-97A, Shanghai, China).

Exfoliación de grafito en escamas de grafeno de pocas capas

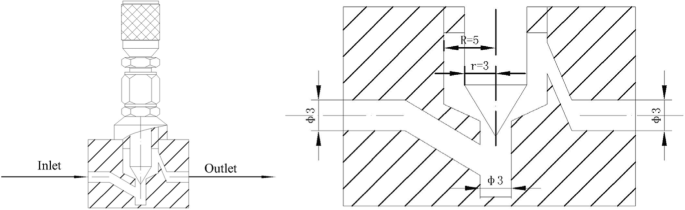

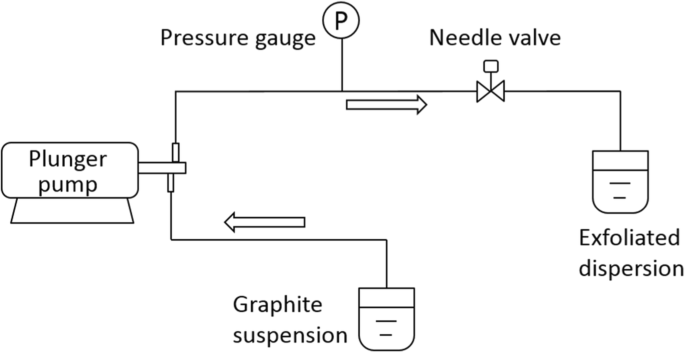

En la figura 1 se muestra una vista esquemática de la válvula de aguja utilizada para la exfoliación. Cuando un líquido pasa a través del estrecho espacio en la válvula, se puede generar cavitación y gradiente de velocidad debido a la velocidad abrupta y al cambio geométrico, que puede inducir una fuerza normal y fuerza de corte para la exfoliación. Simplemente ajustando el ancho del espacio de la válvula, las condiciones de trabajo se pueden variar y controlar. La figura 2 muestra un diagrama de flujo del proceso de exfoliación asistida por hidrodinámica mediante una válvula de aguja. En un experimento típico, se dispersó polvo de grafito en una solución acuosa de NMP al 80% en peso para obtener una suspensión de grafito con una concentración de 10 mg / ml. Luego, la suspensión fue bombeada por una bomba de émbolo (modelo 2-JW, Zhijiang Petrochemical, China) a través de la válvula de aguja. Ajustando la apertura de la válvula, la presión de trabajo se controló a 20 MPa. Después de 16 ciclos, la dispersión se recogió y posteriormente se centrifugó a 500 rpm durante 60 min (SC-3610, USTC Zonkia, China) para eliminar el grafito sin follar. Posteriormente, la dispersión del sobrenadante se decantó y se retuvo para su uso posterior.

Una vista esquemática de la válvula de aguja

Diagrama esquemático del proceso de exfoliación asistida por hidrodinámica

Caracterización

La morfología y el tamaño del grafeno se analizaron mediante SEM (VEGA3, TESCAN). Las muestras para SEM se recubrieron con oro en una atmósfera de argón. La TEM se realizó con un Tecnai G2 F30 S-Twin y se hizo funcionar a 300 kV. Las muestras se prepararon dejando caer la dispersión de grafeno sobre rejillas de carbón perforadas. Las imágenes de AFM se capturaron en modo de toque utilizando un icono de dimensión Bruker. Se utilizó una mica recién escindida como sustrato para el análisis de AFM. La espectroscopía Raman se realizó con un Lab RAM HR800 (λ =532 nm) a temperatura ambiente. Se empleó XPS para detectar el defecto de oxidación del grafeno utilizando un analizador ESCALAB 250Xi. La absorción de UV-Vis se realizó para medir la concentración de grafeno mediante un espectrofotómetro Lambda 35 (PerkinElmer) a una longitud de onda de 660 nm.

Resultados y discusión

Calidad de las escamas de grafeno

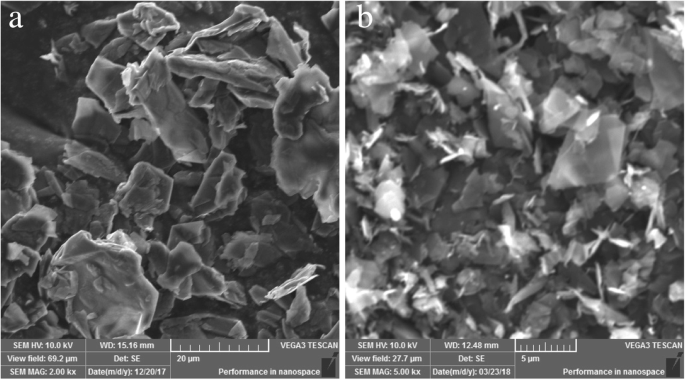

La Figura 3 muestra imágenes típicas de SEM del grafito a granel y el polvo de grafeno preparado. El grafito a granel era un polvo en forma de escamas con un tamaño lateral y un espesor de aproximadamente 5-20 μm y 10 μm, respectivamente. En comparación, el polvo de grafeno preparado contiene copos considerablemente más delgados con un tamaño lateral que disminuyó a aproximadamente 1-7 μm, mientras que el grosor estaba muy por debajo de 1 μm. Claramente, el grafito a granel se exfolió en pequeñas escamas. Tenga en cuenta que aparecieron varias escamas con bordes doblados, que se creía que eran escamas de grafeno de una sola capa o pocas capas [26].

Imágenes SEM de a el grafito a granel y b el polvo de grafeno preparado

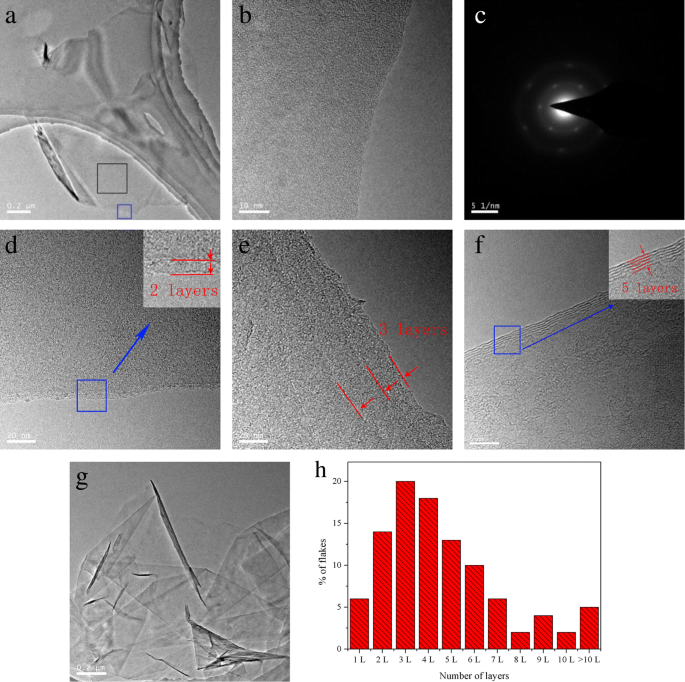

Para identificar la formación de grafeno monocapa o pocas capas, se realizó un análisis TEM para observar visualmente el número de capas de grafeno. La Figura 4 presenta imágenes TEM típicas de los copos de grafeno preparados. La figura 4a muestra una escama de grafeno monocapa con borde doblado. Una imagen TEM de alta resolución del cuadro azul en la Fig. 4a se muestra en la Fig. 4b. Se observó claramente un borde liso dominado por una línea oscura, lo que indica la formación de grafeno monocapa [23]. Una identificación más definitiva del grafeno monocapa se confirmó además mediante patrones de difracción de electrones de área seleccionada (seleccionados del recuadro negro de la Fig. 4a). Como se muestra en la Fig. 4c, se presentó una difracción típica de grafeno monocapa, es decir, las manchas internas {1100} eran más intensas que las manchas externas {2110} [18, 36, 37]. El patrón de difracción hexagonal indica una buena cristalinidad del grafeno preparado [18]. Las figuras 4d-f son imágenes TEM típicas de escamas de grafeno de dos capas, tres capas y cinco capas. La Figura 4g es una imagen de varios copos de grafeno individuales apilados juntos debido a la tendencia a la aglomeración. Se obtuvo un análisis estadístico de la distribución de capas a partir del análisis TEM de al menos 100 escamas de grafeno. Como se muestra en la Fig. 4h, ~ 71% de las escamas tenían menos de cinco capas y la capa promedio era de 5, lo que indica una alta calidad de grafeno. Tenga en cuenta que debido al hecho de que las escamas de grafeno con un tamaño muy pequeño se perderían a través de las rejillas TEM perforadas, los resultados estadísticos de la capa probablemente fueron más altos que el valor real correspondiente.

Imágenes TEM típicas y difracción de electrones de las escamas de grafeno preparadas. un Escama de grafeno monocapa con borde doblado, b imagen ampliada del cuadro azul en la imagen ( a ), c difracción de electrones del cuadro negro seleccionado en la imagen ( a ), d una escama de grafeno bicapa, e una escama de grafeno de tres capas, f una escama de grafeno de cinco capas, g varios copos de grafeno individuales, h distribución del número de capas (obtenido del análisis TEM de al menos 100 escamas de grafeno)

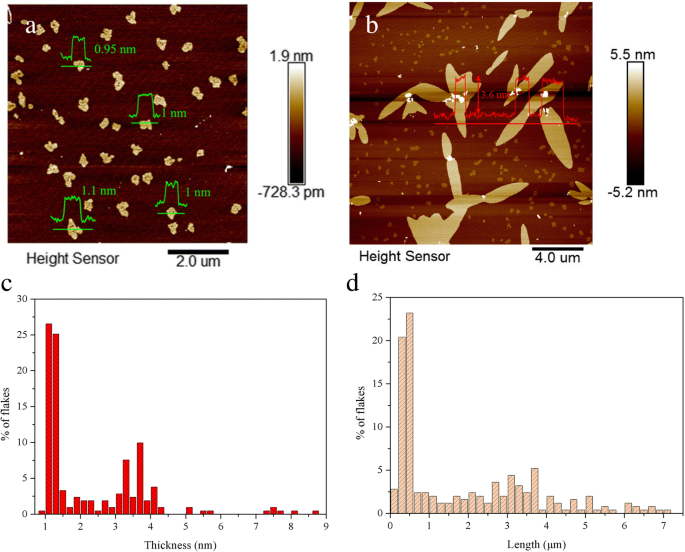

Para identificar aún más el grosor y la longitud del grafeno, se realizó un análisis AFM utilizando obleas de mica como sustrato. En la Fig. 5a se muestra una imagen AFM típica de escamas de grafeno monocapa. El análisis transversal indicó que la altura topográfica de las escamas es de aproximadamente 1 nm, lo que podría considerarse como escamas monocapa de acuerdo con el hecho de que el grafeno monocapa generalmente se mide en 0.4-1 nm por AFM debido a el equipo de análisis y sustratos y aguas residuales [38]. En la Fig. 5b se pudieron observar escamas de grafeno de pocas capas. El grosor de estas escamas era de ~ 3,6 nm, mientras que la longitud alcanzaba entre 3 y 5 μm. Se obtuvieron más análisis estadísticos de las distribuciones de espesor / longitud a partir del análisis AFM de al menos 200 escamas de grafeno. Como se muestra en la Fig. 5c, d, ~ 90% de las escamas de grafeno tenían menos de 4 nm. Solo se observó una minoría de ~ 5% de escamas con un espesor de más de 5 nm. Además, ~ 50% de las escamas tenían una longitud en el rango de 1 a 7 μm. El grosor y la longitud promedio de las escamas fueron de 2,3 nm y 1,9 μm, respectivamente, lo que confirma la alta calidad del grafeno.

Imágenes AFM representativas de a escamas de grafeno monocapa y los correspondientes perfiles de altura, b escamas de grafeno de pocas capas y los correspondientes perfiles de altura, c distribución del espesor de las escamas, y d distribución longitudinal de las escamas ( c y d se obtuvieron del análisis AFM de al menos 200 escamas de grafeno)

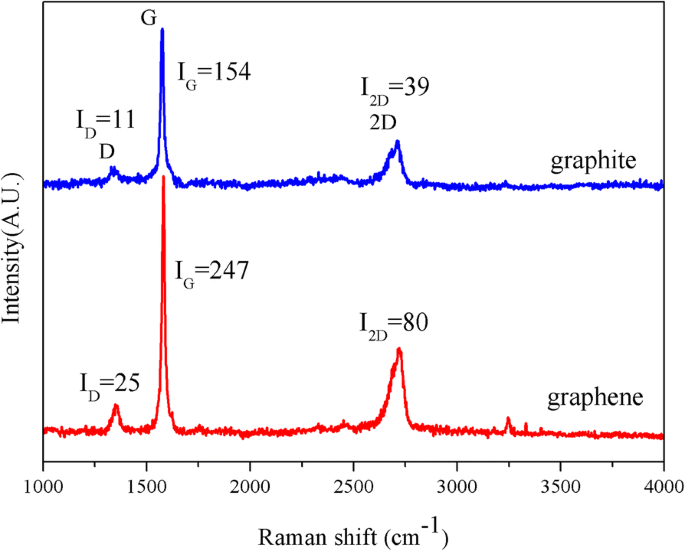

Se realizó espectroscopía Raman para detectar el contenido de defecto de grafeno. La Figura 6 muestra los espectros Raman típicos del grafeno preparado junto con el grafito a granel como muestra de referencia. Tres picos característicos, es decir, banda D (~ 1350 cm −1 ), Banda G (~ 1580 cm −1 ) y banda 2D (~ 2700 cm −1 ) se observaron para estos dos materiales grafíticos. Para el grafeno, la banda 2D tenía la forma de un pico simétrico. El ancho completo a la mitad del máximo (FWHM) de la banda G fue de 13 cm −1 , que coincide con los informes anteriores sobre escamas delgadas de grafeno (12–14 cm −1 ) [39]. Además, la relación de intensidad de D / G ( I D / Yo G ) para el grafeno preparado fue 0,10, menor que el grafeno exfoliado por ultrasonidos (0,29) [32], el grafeno exfoliado por fuerza de corte (0,17-0,37) [24, 26] y el grafeno exfoliado por otras dinámicas de fluidos (0,21-0,78) [31 , 32], verificando aún más la alta calidad del grafeno.

Espectroscopía Raman de grafito y grafeno a granel

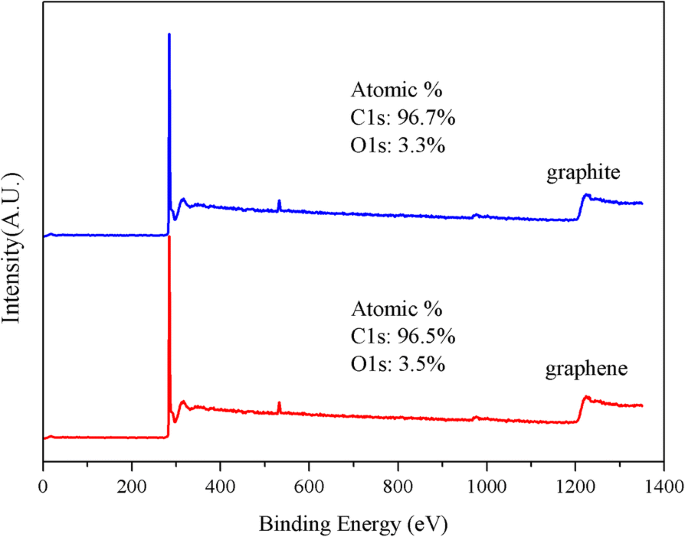

El contenido de óxidos de las escamas de grafeno preparadas fue investigado por XPS. Como se muestra en la Fig. 7, los espectros XPS del grafeno preparado mostraron los mismos enlaces y composición similar con la del grafito a granel, lo que indica la ausencia de modificación química u oxidación durante el proceso de exfoliación. Los resultados anteriores demostraron que la exfoliación asistida por hidrodinámica mediante una válvula de aguja es un método eficaz para producir grafeno de pocas capas sin oxidar de alta calidad.

Espectros XPS del grafito y grafeno a granel

Efectos de los parámetros operativos en la concentración de grafeno

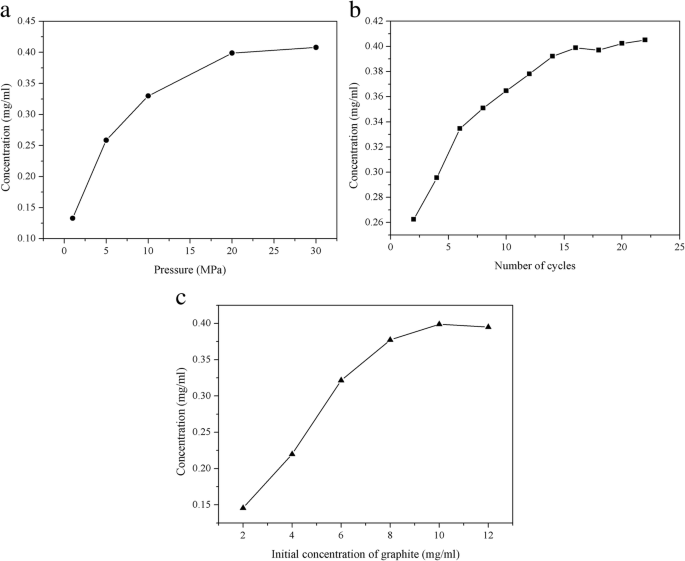

Para maximizar la productividad del grafeno de pocas capas, los efectos de los parámetros operativos, es decir, la presión de trabajo ( P ), número de ciclos ( N ) y concentración inicial de grafito a granel ( C i ), sobre la concentración de dispersión de grafeno de pocas capas.

Como se muestra en la Fig. 8a ( N =16, C i =10 mg / ml), la concentración aumentó obviamente al aumentar la presión de trabajo de 1 a 20 MPa, y se alcanzó una concentración tan alta como 0,40 mg / ml a 20 MPa. Sin embargo, aumentando aún más la presión de trabajo a 30 MPa, no se observó ningún aumento significativo en la concentración. Estos resultados pueden explicarse por las siguientes razones. En el proceso de exfoliación asistida por hidrodinámica, el aumento de la presión de trabajo da como resultado un aumento de la intensidad del colapso de la cavidad, por lo que se produce un aumento de la magnitud del estrés derivado de la cavitación y turbulento, favoreciendo así la delaminación del grafito. La concentración no varió apreciablemente por encima de 20 MPa, probablemente debido a la aglomeración y re-apilamiento de las escamas de grafeno causadas por el aumento de temperatura bajo una presión de trabajo más alta [31].

Efectos de las condiciones operativas sobre la concentración de grafeno de pocas capas. un Presión de trabajo, b número de ciclos y c concentración inicial de grafito

La Figura 8b muestra la dependencia del número de ciclos de la concentración de grafeno ( P =20 MPa, C i =10 mg / ml). Como se esperaba, la concentración se incrementó al aumentar el número de ciclos. Con 16 ciclos, la concentración alcanzó un valor máximo de 0,4 mg / ml. Sin embargo, aumentando aún más el número de ciclos, la concentración se mantuvo básicamente sin cambios. En el proceso de explotación por válvula de aguja, pasar la suspensión a través de la válvula más de una vez podría resultar en la fragmentación del grafito, lo que fue favorable para la explotación debido a que las piezas de grafito más pequeñas son más fáciles de deslaminar en grafeno que las más grandes [25]. . Sin embargo, a medida que las escamas de grafito se hacen más pequeñas, el tamaño del grafito es comparable al de las burbujas de cavitación [39]. Por lo tanto, la formación de nuevas escamas de grafeno se vuelve difícil.

La concentración inicial de grafito a granel también tuvo una influencia significativa en la concentración de grafeno [40]. Como se muestra en la Fig. 8c ( P =20 MPa, N =16), la concentración aumentó de 0,146 a 0,40 mg / ml al aumentar la concentración inicial de grafito de 2 a 10 mg / ml. En el proceso de exfoliación en fase líquida, las colisiones entre partículas son beneficiosas para la deslaminación del grafito. Una concentración inicial más alta de grafito conduce al refuerzo de la colisión de partículas, lo que contribuye a la autoexfoliación del grafeno [26]. Cuando la concentración inicial de grafito aumentó aún más a 12 mg / ml, la concentración de grafeno disminuyó ligeramente. Liang et al. [29] y Arao et al. [32], indicó que la dispersión de grafito sobreconcentrado obstaculizaría en lugar de promover la concentración de grafeno.

Comparación de grafeno de pocas capas producido por diferentes métodos de dinámica de fluidos

La Tabla 1 presenta un resumen de la concentración, la longitud y I D / Yo G del grafeno de pocas capas producido por diferentes métodos de dinámica de fluidos. El grafeno producido por la válvula de aguja tenía una concentración tan alta como 0,40 mg / ml, que era más alta que la mayoría de los valores informados. En una prueba a escala de laboratorio, se calculó que la tasa de producción era de 0,40 g / h. Las concentraciones informadas por Varrla et al. [30] y Arao et al. [32] podría alcanzar hasta 1 mg / ml y 7 mg / ml, respectivamente. Sin embargo, la longitud de sus productos fue menor (0,63 μm, 1,41 μm). Por el contrario, el grafeno obtenido en este estudio tenía una longitud media de 1,9 μm (mayor que los tamaños informados) y Raman I D / Yo G tan bajo como 0,1 (menor que las proporciones informadas). Por lo tanto, se puede concluir que la exfoliación asistida por hidrodinámica mediante la válvula de aguja fue un enfoque eficiente para producir escamas de grafeno de pocas capas con alta calidad.

Posibles mecanismos de exfoliación

Sugerimos que la superioridad de la exfoliación asistida por hidrodinámica se atribuya al mecanismo de exfoliación. Teniendo en cuenta la estructura de la válvula de aguja, los efectos de la dinámica del fluido son responsables de la delaminación del grafito:primero, cuando la suspensión que contiene grafito pasa a través del estrecho espacio de la válvula, la presión total del líquido cae bruscamente por debajo de su presión de vapor. Como resultado, en la salida de la válvula se forma un chorro turbulento que provoca una gran tensión hidrodinámica y genera un gran volumen de burbujas de cavitación. Las burbujas luego crecen a partir de núcleos de micro gas y posteriormente colapsan intensamente. Con el colapso de las burbujas, se generan microjets intensivos y ondas de choque que rodean el grafito, dando como resultado la delaminación [41]. En segundo lugar, el gradiente de velocidad y la colisión también contribuyen a la exfoliación. Cuando el líquido sale por el estrecho espacio de la válvula, la fuerza de cizallamiento viscosa, que es preferible para la delaminación, puede ser inducida por el gradiente de velocidad debido a la velocidad abrupta y al cambio geométrico [32]. Además, la autoexfoliación del grafeno provocada por la colisión de partículas de grafito también es favorable para la exfoliación [26].

Conclusiones

En resumen, hemos demostrado la producción de grafeno de pocas capas de alta calidad utilizando un método simple de exfoliación asistida por hidrodinámica. Los resultados indicaron que ~ 71% de los copos de grafeno preparados tenían menos de cinco capas, mientras que el grosor y la longitud promedio de los copos eran 2,3 nm (~ 90% <4 nm) y 1,9 μm (~ 50% en el rango de 1 –7 μm), respectivamente. Los copos con I D / Yo G proporciones tan bajas como 0,1 estaban libres de defectos y oxidación. En una prueba a escala de laboratorio, la concentración de grafeno de pocas capas podría alcanzar 0,40 mg / ml en condiciones de funcionamiento suaves (presión de trabajo 20 MPa, 16 ciclos), y la tasa de producción correspondiente fue de 0,40 g / h. La exfoliación asistida por hidrodinámica mediante una válvula de aguja era potencialmente un método eficiente para la producción escalable de grafeno de alta calidad.

Abreviaturas

- AFM:

-

Microscopía de fuerza atómica

- C i :

-

Concentración inicial de grafito a granel

- FWHM:

-

Ancho completo a la mitad del máximo

- I D / Yo G :

-

Relación de intensidad Raman D / G

- N :

-

Número de ciclos

- NMP:

-

N -metilpirrolidona

- P :

-

Presión de trabajo

- SEM:

-

Microscopía electrónica de barrido

- TEM:

-

Microscopía electrónica de transmisión

- XPS:

-

Espectroscopia de fotoelectrones de rayos X

Nanomateriales

- Esponja de titanio y sus procesos de producción

- USO DE MASTERBATCH DE RELLENO EN PRODUCCIÓN DE PLÁSTICO

- S, N Co-Doped Graphene Quantum Dot / TiO2 Composites para la generación eficiente de hidrógeno fotocatalítico

- Exploración de Zr-Metal-Organic Framework como fotocatalizador eficiente para la producción de hidrógeno

- Exfoliación líquida de alta eficiencia de nanoláminas de nitruro de boro utilizando una solución acuosa de alcanolamina

- Hacia la exploración de la estructura de una monocapa a pocas capas de TaS2 mediante una exfoliación eficiente sin ultrasonidos

- Evaluación de estructuras de grafeno / WO3 y grafeno / ceO x como electrodos para aplicaciones de supercondensadores

- Preparación y propiedades ópticas de las películas GeBi mediante el método de epitaxia de haz molecular

- ¿Qué es una batería de grafeno? [Una descripción general simple]

- Los beneficios de usar máquinas tapadoras

- Taiwán CNC CMM para producción de alta calidad