Fabricación de estructuras periódicas 3D basadas en nanocapas mediante el proceso de creación de plantillas utilizando ZnO derivado de la solución

Resumen

Los métodos de fabricación de una nanoestructura periódica 3D con propiedades excelentes y únicas para diversas aplicaciones, como cristales fotónicos y fonónicos, han atraído un interés considerable. Se han propuesto procesos de creación de plantillas que utilizan cristales coloidales para crear estructuras 3D basadas en nanoconchas en un área grande con facilidad. Sin embargo, existen limitaciones técnicas en el diseño estructural, lo que genera dificultades para la flexibilidad estructural. Aquí, demostramos una combinación de procesos de infiltración y nanopatrón de campo de proximidad utilizando ZnO derivado de la solución para una estructura periódica 3D basada en nanocapas con alta flexibilidad estructural y controlabilidad. Un proceso único de infiltración de un material derivado de la solución en una plantilla polimérica preparada mediante un proceso de nanopatrón de campo de proximidad logra la fabricación de una capa preformada que funciona como capa protectora para la plantilla y marco para la estructura inversa. Posteriormente, este proceso muestra la capacidad de control del espesor de la nanocapa y una mejora significativa en el factor de contracción de la altura de la estructura (16%) en comparación con los de un método anterior de infiltración sin vacío (34%). El método propuesto ofrece una alta capacidad de control y flexibilidad en el diseño de tamaños estructurales, lo que lleva a un mayor desarrollo hacia estructuras 3D basadas en nanoconchas para diversas aplicaciones, incluidos dispositivos y sensores de energía.

Antecedentes

Las nanoestructuras periódicas tridimensionales (3D) han recibido mucha atención debido a sus excelentes y únicas propiedades. El potencial de esta tecnología es un campo en rápido desarrollo que se muestra prometedor en varias aplicaciones, incluidos cristales fotónicos (PhC) [1,2,3], cristales fonónicos (PnC) [4], materiales de batería [5, 6] y canales de microfluidos. [7]. La investigación ha demostrado que la periodicidad estructural se puede lograr mediante el uso de varios métodos de fabricación [8,9,10,11] con alta controlabilidad y flexibilidad, que son características muy importantes para esta tecnología. El proceso de creación de plantillas proporciona un procedimiento simple en comparación con los enfoques ascendentes tradicionales, utilizando una estructura periódica 3D como una plantilla compuesta de esferas coloidales autoensambladas o un fotopolímero seguido de la infiltración de materiales inorgánicos y la eliminación de la plantilla [9, 12,13,14 , 15,16,17,18,19]. Aunque los procesos de vacío con deposición de capa atómica (ALD) seguidos de deposición de vapor químico (CVD) se han utilizado como técnicas de infiltración, un exceso de capa, que se forma en la plantilla después de la infiltración, requerirá un grabado de iones reactivos (RIE) adicional para eliminarlo [ 9, 18, 19]. En contraste, un proceso sin vacío con electrodeposición [7, 12, 20] y reacción sol-gel [13, 21,22,23] proporciona la creación de estructuras inversas finas y ha demostrado las propiedades ópticas de las estructuras periódicas 3D resultantes compuestas de ZnO, Cu 2 O y TiO 2 [13, 20, 23]. Además, los procesos sin vacío tienen las ventajas de la rentabilidad y el tiempo de procesamiento más corto.

El ZnO es un material semiconductor prometedor con excelentes propiedades ópticas y eléctricas. Además, la estabilidad química y térmica [24] hacen que el ZnO sea un candidato excelente para diversas aplicaciones como PhC, sensores y electrodos transparentes [13, 14, 24]. Además, el ZnO dopado con Al también ha demostrado un alto rendimiento en el campo de los dispositivos termoeléctricos sin la necesidad de elementos tóxicos o raros [25, 26].

Mientras tanto, los materiales nanoestructurados artificialmente han atraído una atención considerable como medio para fabricar nanoestructuras con propiedades únicas. Por ejemplo, Biswas et al. sugirió que una arquitectura jerárquica 3D con micro y nanoestructuras contribuye en gran medida a una reducción de la conductividad térmica que conduce a una mejora significativa en el rendimiento termoeléctrico [27]. Esto indica que un método de fabricación con notable versatilidad y simplicidad es muy deseable para la preparación de arquitecturas jerárquicas 3D bien ordenadas, con el fin de mejorar y gestionar diversas características de los materiales. Entre las arquitecturas, una jerárquica que consta de estructuras de nanocapas fabricadas mediante el proceso de creación de plantillas [28,29,30,31] ha sido el foco de atención debido a la relación superficie-volumen extremadamente alta a diferencia de las estructuras inversas tradicionales. Sin embargo, la técnica ALD requiere bombas de vacío con alto consumo de energía y equipos costosos; ambos son necesarios para que el proceso de infiltración cree una estructura periódica tridimensional basada en nanoconchas [28, 29]. En consecuencia, la infiltración utilizando procesos sin vacío tiene la dificultad técnica de obtener controlabilidad del espesor de la nanocapa, porque infiltra densamente un material derivado de la solución en una plantilla 3D para crear marcos monolíticos para una estructura inversa independiente [20, 23, 31]. Hasta la fecha, este campo emergente carece de informes sustanciales sobre los métodos de fabricación de estructuras periódicas 3D basadas en nanoconchas que utilicen un proceso consistente sin vacío.

En este artículo, demostramos una combinación de un proceso de nanopatrón de campo de proximidad (PnP) [32,33,34,35,36] y un proceso de infiltración con ZnO derivado de la solución, con el fin de crear una estructura periódica 3D basada en nanocapas. PnP es un método para formar estructuras periódicas poliméricas 3D que utilizan una distribución de intensidad de luz 3D en un fotopolímero, generado por el paso de la luz a través de una máscara de cambio de fase con patrones de relieve periódicos. Este proceso tiene una gran flexibilidad en el diseño de tamaños estructurales al cambiar el patrón de relieve porque la distribución de la intensidad depende en gran medida de su diseño. Por lo tanto, este proceso puede resolver los problemas del proceso de creación de plantillas a partir del autoensamblaje coloidal, como la dificultad en la modificación estructural y la falta de uniformidad causada por defectos [30]. El propósito de este estudio es fabricar una arquitectura jerárquica 3D basada en nanocapas mediante un método consistente sin vacío utilizando ZnO derivado de la solución. Además, este estudio evaluó los factores de contracción de las estructuras periódicas de ZnO 3D fabricadas mediante el proceso de creación de plantillas poliméricas.

Métodos

Preparación de la plantilla polimérica 3D por PnP

Se utilizó como sustrato un cubreobjetos (espesor 0,16-0,19 mm) limpiado con plasma de oxígeno durante 2 min. Se preparó una película bicapa sobre el sustrato para evitar la delaminación de la membrana nanoestructurada durante el proceso de revelado. La información detallada sobre los procedimientos para las plantillas poliméricas 3D se describe en la literatura [28, 32, 33, 37]. En primer lugar, se formó sobre el sustrato un fotorresistente de tono negativo (SU-8, MicroChem) expuesto a la luz ultravioleta como una capa de adhesión (<2 µm). La película fotorresistente con un espesor de 10 µm se revistió luego por centrifugación (2000 rpm durante 30 s) sobre la capa de adhesión. La película bicapa preparada con sustrato se horneó posteriormente suavemente (95 ° C durante 10 min) en una placa caliente. La máscara de cambio de fase utilizada en este estudio fue hecha de poli (dimetilsiloxano) (PDMS) (VDT-731, HMS-301, Gelest), que tiene un patrón de relieve de matriz cuadrada compuesto por cilindros (periodicidad 600 nm, diámetro 480 nm, profundidad de relieve 420 nm). La máscara de desplazamiento de fase de PDMS se puso en contacto directamente con una superficie superior de la película fotorresistente durante la irradiación UV. Después de la irradiación UV (longitud de onda 355 nm) a través de la máscara de cambio de fase utilizando un láser Nd:YAG (Awave355-300mW40K, Advanced Optowave) con un expansor de haz y un colimador, la muestra se horneó después de la exposición (65 ° C durante 7 min ) en un plato caliente. Las regiones no expuestas se eliminaron luego usando acetato de propilenglicol metil éter (PGMEA) (revelador SU-8, MicroChem) seguido de enjuague con etanol para obtener una plantilla polimérica 3D [32,33,34,35,36].

Fabricación de estructura 3D basada en nanocapas

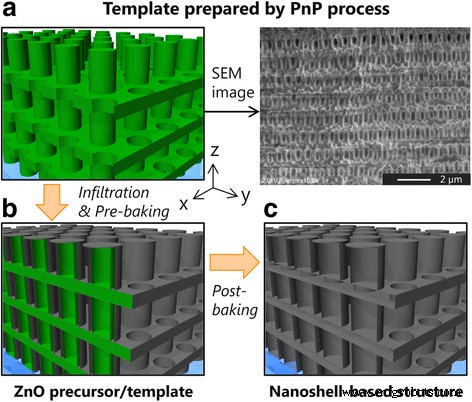

La Figura 1 muestra un diagrama esquemático del procedimiento que utiliza el proceso de infiltración con ZnO derivado de la solución para estructuras periódicas 3D basadas en nanocapas. Se utilizó como material infiltrante una solución de precursor de ZnO (2,0 M) compuesta de un material de descomposición organometálica (MOD) (SYM-Zn20, Kojundo Chemical Lab.). Inicialmente, se depositaron unas pocas gotas de la solución precursora de modo que se cubriera toda la superficie superior de la plantilla polimérica 3D preparada por PnP. A continuación, la muestra se revistió por centrifugación a 2000 rpm durante 20 s para lograr la uniformidad del suministro de solución. A continuación, se llevó a cabo la desgasificación al vacío para ayudar a la penetración en la parte inferior de la plantilla, como se usa comúnmente en la fabricación de células solares sensibilizadas con colorante (DSSC) [38, 39]. El precocido finalmente se realizó en un horno eléctrico (FO310, Yamato Scientific) a 220 ° C durante 1 h en atmósfera de oxígeno (caudal 14 L / min). La condición de temperatura utilizada en el estado de gel del precursor de ZnO se determinó en referencia a nuestro estudio anterior [40]. Además, el procedimiento desde el recubrimiento por centrifugación hasta el precocido se realizó varias veces para examinar la dependencia del número de ciclo del proceso de infiltración de las propiedades estructurales resultantes.

Diagrama esquemático del procedimiento que utiliza el proceso de infiltración con ZnO derivado de la solución para estructuras 3D basadas en nanocapas. un Elaboración de plantilla por proceso PnP. b Infiltración de la solución precursora de ZnO en la plantilla y precocción varias veces, y c Post-horneado para quitar la plantilla

Para obtener una estructura 3D de ZnO mediante el proceso de creación de plantillas, se requiere la eliminación de la plantilla después del proceso de infiltración. Además de esto, debido al tratamiento térmico insuficiente, también es necesaria la eliminación del precursor de ZnO restante que se infiltró en la plantilla. Por lo tanto, la post-horneado tiene un doble propósito:principalmente, eliminar la plantilla y, en consecuencia, contribuir a la pirólisis del precursor para que sirva como preparación para el ZnO. En este sentido, el post-horneado se realizó en la plantilla infiltrada con precursor a 410 ° C durante 4 h en una atmósfera de oxígeno [19]. Nuestra investigación anterior ha demostrado que la temperatura de pirólisis del precursor está por encima de 360 ° C [40]. Como se mencionó anteriormente, este procedimiento tiene dos procesos de horneado diferentes porque el post-horneado a temperaturas superiores a 400 ° C después de la infiltración sin pre-horneado provoca un colapso estructural (archivo adicional 1:Figura S1a, b).

Caracterización

Las morfologías de las estructuras periódicas 3D fabricadas por PnP y la infiltración de ZnO derivado de la solución se observaron mediante microscopía electrónica de barrido (SEM) (SU-6600, Hitachi). Evaluamos la periodicidad, calidad y uniformidad estructural en las estructuras obtenidas para cada paso de fabricación mediante imágenes SEM transversales. Además, los factores de contracción se estiman mediante mediciones de las diferencias de tamaño estructural entre las estructuras de ZnO resultantes y las plantillas preparadas por PnP. Además, se realizó un análisis de espectrometría de rayos X de dispersión de energía (EDX) para confirmar la eliminación de la plantilla e identificar una relación de composición de ZnO derivado de la solución, utilizando el mismo aparato con un voltaje de aceleración de 5,0 kV. Para medir los espectros de reflectancia de la plantilla polimérica y la estructura periódica 3D basada en nanocapas, se utilizó espectroscopia UV-Vis (V-570, JASCO). Además, la energía de banda prohibida del ZnO derivado de la solución se estimó experimentalmente midiendo el espectro de transmisión.

Resultados y discusión

Los tamaños estructurales en estructuras 3D de ZnO obtenidos mediante procesos de creación de plantillas dependen en gran medida de los tamaños de la plantilla primaria. La periodicidad repetida en dirección fuera del plano ( z eje) en estructuras, llamado distancia de Talbot ( Z T ), preparado por PnP se puede calcular utilizando la siguiente fórmula [41].

$$ {Z} _ {\ mathrm {T}} =\ frac {\ raisebox {1ex} {$ {\ lambda} _0 $} \! \ Left / \! \ Raisebox {-1ex} {$ {n} _ {\ mathrm {m}} $} \ right.} {1- \ sqrt {1 - {\ left (\ frac {\ lambda_0} {n _ {\ mathrm {m}} \ cdot p} \ right)} ^ 2 }} $$La fórmula está compuesta por una luz de irradiación con una longitud de onda en el espacio libre λ 0 , el índice de refracción del medio n m y periodicidad del patrón de relieve p . En este estudio, la distancia ideal de Talbot se calculó mediante la fórmula con los parámetros: λ 0 =355 nm, n m =1,66 y p =600 nm. La Tabla 1 muestra las distancias Talbot del valor teórico y un valor medido de la plantilla SU-8 preparada.

Se encontró que la distancia Talbot en la plantilla se redujo en un 29,2% en comparación con el valor teórico. De manera similar, estudios anteriores han informado que la contracción de las nanoestructuras SU-8 ocurrió incluso en diferentes tamaños de características durante el proceso de desarrollo [35, 42]. Por lo tanto, al fabricar estructuras 3D precisas y precisas, es importante considerar el factor de contracción.

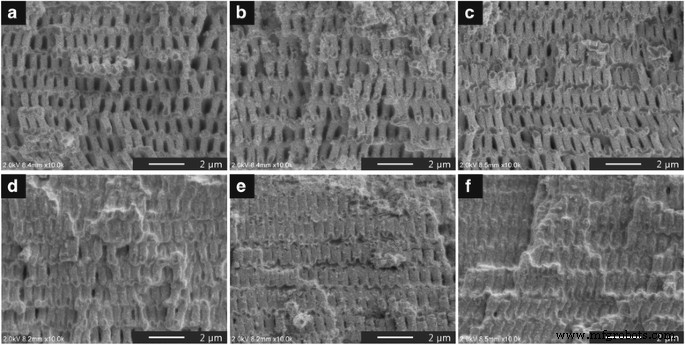

La Figura 2 presenta las imágenes SEM en sección transversal de las estructuras 3D de polímero / precursor de ZnO fabricadas mediante el proceso de infiltración con diferentes números de ciclo de uno a seis. Como es evidente a partir de las imágenes SEM, el precursor de ZnO precocido se distribuyó uniformemente sobre toda la superficie de la plantilla en todos los números de ciclo, lo que sugiere un recubrimiento conforme sin distorsiones o defectos significativos. Hubo una clara diferencia entre los resultados con y sin infiltración de precursores antes del proceso de precocción. Se confirmó un colapso estructural después de la precocción a 220 ° C sin ZnO prerrevestido (archivo adicional 1:Figura S1c). Es evidente que el precursor de ZnO prerrecubierto juega un papel como capa protectora para evitar un colapso estructural causado por la contracción de la plantilla SU-8 durante el recocido a pesar de un ciclo del proceso de infiltración. Además, el precursor de ZnO prerrevestido se volvió más espeso al aumentar el número de ciclos del proceso de infiltración y seis ciclos fueron suficientes para llenar completamente la plantilla polimérica 3D con el precursor de ZnO precocido. Más importante aún, demostramos estructuras 3D de precursor / polímero de ZnO con el mismo factor de relleno del precursor prerrecubierto de abajo hacia arriba. En este artículo, el factor de llenado representa la proporción del precursor infiltrado con respecto al volumen de la plantilla polimérica después del proceso de infiltración. Hasta ahora, se han realizado métodos de electrodeposición y sol-gel para la infiltración uniforme de materiales inorgánicos en una plantilla 3D. Sin embargo, esos métodos requieren una infiltración de alta densidad para obtener estructuras inversas monolíticas e independientes después de la eliminación de la plantilla. Además, los materiales para una estructura inversa se originan en el lado del electrodo, lo que conduce a un gradiente de distribución en la estructura, especialmente en el último método. Por lo tanto, ha habido pocos informes sobre la fabricación de estructuras inversas 3D basadas en nanocapas utilizando un proceso sin vacío con capacidad de control del espesor. Por el contrario, logramos una infiltración uniforme con un factor de llenado relativamente bajo mediante el proceso propuesto y demostramos con éxito la capacidad de control para un espesor del precursor prerrecubierto mediante el proceso de infiltración.

Imágenes SEM de corte transversal de las estructuras 3D del polímero / precursor de ZnO. El proceso de infiltración se realizó con diferentes números de ciclo del uno al seis ( a - f )

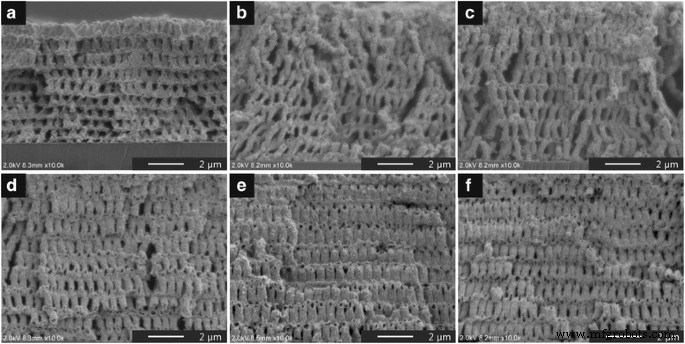

Se necesita un proceso de horneado adicional para obtener una estructura inversa de ZnO 3D debido a una temperatura insuficiente, ya que todavía hay un disolvente residual en el ZnO prerrecubierto para eliminar la plantilla polimérica en el precocido. Por tanto, el post-horneado a 410 ° C durante 4 h se realizó con un horno eléctrico en atmósfera de oxígeno para la eliminación de la plantilla y la pirólisis para que ocurriera el precursor de ZnO prerrevestido al mismo tiempo. La Figura 3 indica las imágenes SEM de sección transversal de las estructuras inversas 3D resultantes después del horneado. Como resultado, obtuvimos estructuras inversas 3D con poros en todos los casos en los que el número de ciclo del proceso de infiltración se estableció de uno a seis. Sin embargo, las estructuras 3D inversas que infiltraron precursores de uno a tres ciclos mostraron algunas distorsiones estructurales, defectos y un acortamiento significativo en la dirección fuera del plano. Consideramos que este acortamiento de la película nanoestructurada se debe a una deformación del precursor prerrevestido a lo largo de la plantilla con retracción resultante de la remoción durante el proceso de post-horneado. Más importante aún, la estructura infiltrada de un ciclo poseía periódicamente arquitecturas de gradiente con estructuras más pequeñas en la parte inferior hacia el lado superior en una dirección fuera del plano. Esto se puede atribuir a dos razones:(i) La remoción de la plantilla se inició antes en la parte inferior que en la parte superior antes de la solidificación del ZnO; (ii) la parte inferior de la estructura inversa se deformó por compresión bajo su propio peso después de retirar la plantilla. Estas sugerencias son consistentes con los resultados de estudios previos de procesos de plantillas que utilizan SU-8 para obtener patrones inversos 2D basados en nanocapas [43, 44], que han informado que las características estructurales inversas 2D se pueden cambiar dependiendo de una carga intencional y cómo el La plantilla se eliminó durante el proceso de horneado. En este estudio, también pudimos observar una deformación de la estructura inversa 3D en áreas de conexión con un espesor más delgado de las capas inversas post-horneadas. Además, se puede ver en el caso de la estructura de la infiltración de un ciclo realizada (Archivo adicional 1:Figura S2). Este resultado sugiere la posibilidad de que la condición posterior al horneado más detallada (es decir, temperatura, perfil de temperatura ascendente y descendente) afecte las características estructurales de una arquitectura 3D basada en nanocapas con estructuras jerárquicas.

Imágenes SEM transversales de las estructuras inversas 3D resultantes después del horneado . El proceso de infiltración se realizó con diferentes números de ciclo del uno al seis ( a - f )

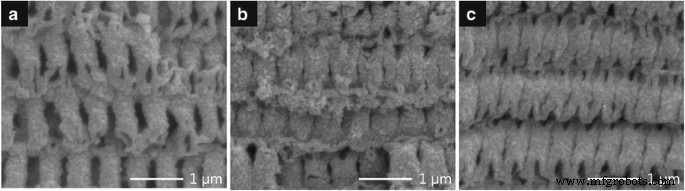

Demostramos la fabricación de estructuras periódicas 3D basadas en nanoconchas con distorsiones y defectos estructurales relativamente bajos mediante infiltración de cuatro ciclos. Posteriormente, la estructura fabricada a partir de una infiltración de seis ciclos poseía la periodicidad estructural más ordenada. La Figura 4 muestra las imágenes SEM en sección transversal con mayor aumento de estructuras inversas 3D (Fig. 3d-f). En consecuencia, los espesores de nanocapas dentro de las estructuras inversas 3D con una infiltración de cuatro a seis ciclos fueron <85, <100 y <125 nm, respectivamente. Estos resultados indican que un aumento incremental en la cantidad de precursor infiltrado al aumentar el número de ciclo del proceso de infiltración contribuyó a la preformación del marco monolítico y una estructura inversa 3D resultante con una periodicidad bien ordenada derivada de la plantilla. Generalmente, la infiltración de alta densidad es un requisito previo para que una estructura 3D independiente mantenga su periodicidad en el proceso sin vacío, formando así una estructura resultante con un factor de llenado especificado según la plantilla. Por el contrario, demostramos con éxito la fabricación de estructuras periódicas 3D basadas en nanocapas a través de la preformación de un precursor precocido que funciona como una capa protectora para la plantilla SU-8 y un marco monolítico para una estructura inversa también. Curiosamente, este proceso no proporciona una superposición excesiva sobre la plantilla durante el proceso de infiltración, lo que impide que la solución precursora penetre en la plantilla. Dado que las estructuras 3D basadas en nanocapas se infiltraron uniformemente, el precursor de ZnO de la parte inferior a la superior se obtuvo mediante infiltración secuencial ciclo por ciclo (archivo adicional 1:Figura S3). Hasta ahora, la capacidad de control del espesor de la estructura de nanocapas obtenida mediante el proceso de infiltración propuesto es inferior a un método que utiliza la técnica ALD, que muestra la capacidad de proporcionar precisión a nivel atómico y superficies uniformes. Aunque esta limitación podría reducir el rango de aplicación, este problema podría mejorarse mediante un mayor progreso de nuestro proceso con condiciones óptimas de infiltración. Además, nuestro proceso es un proceso sin vacío basado en soluciones y rentable que nos brinda un alto impacto en comparación con un proceso de vacío como el ALD, ya que el proceso de vacío conlleva una fabricación costosa y un tiempo de procesamiento prolongado.

Imágenes SEM transversales con mayor aumento de estructuras inversas 3D basadas en nanoconchas. El proceso de infiltración se realizó con diferentes números de ciclo de cuatro a seis ( a - c )

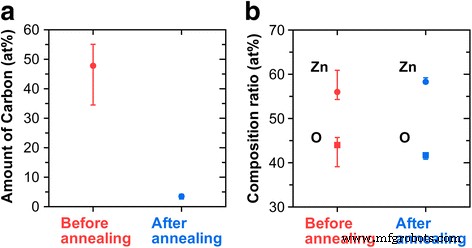

Realizamos un análisis EDX para comprobar si se eliminó la plantilla SU-8 y para identificar una proporción de composición de ZnO derivado de la solución después del horneado a 410 ° C durante 4 h. Se llevó a cabo un análisis EDX con un voltaje de aceleración de 5.0 kV en las estructuras de sección transversal para las muestras sometidas antes y después de la cocción posterior (archivo adicional 1:Figura S4). En esta medición, pudimos identificar picos de ZnLα (1.025 keV), OKα (0.531 keV) y CKα (0.283 keV) derivados de un molde SU-8 y un ZnO derivado de la solución de los espectros EDX obtenidos. La Figura 5 ilustra las diferencias en la cantidad de carbono y la relación de composición de zinc y oxígeno, respectivamente. Estos son los valores promedio calculados a partir de ocho resultados detectados en diferentes puntos de observación para ambas muestras. Es evidente que la cantidad de carbono se redujo significativamente de 47,8 a 3,5% a través del post-horneado como se muestra en la Fig.5a, lo que significa que el proceso de post-horneado fue efectivo en la remoción de la plantilla y la pirólisis del precursor de ZnO pre-revestido. al mismo tiempo. La variación en la cantidad de carbono antes de la muestra posterior al horneado se debe al hecho de que había una diferencia en el área expuesta de la plantilla según la ubicación. La Figura 5b reveló que la relación de composición del ZnO derivado de la solución después del horneado fue de 58,3:41,7 (Zn:O), que es casi el mismo que el valor de las nanovarillas de ZnO fabricadas mediante procesos sin vacío, como la deposición en baño químico ( CBD) [45] y método hidrotermal [46].

Diferencias entre la cantidad de carbono y la proporción de composición de ZnO antes y después del horneado. El a cantidad de carbono y b Relación de composición de ZnO obtenida por análisis EDX. Estos son los valores promedio calculados a partir de ocho resultados detectados en diferentes puntos de observación para ambas muestras

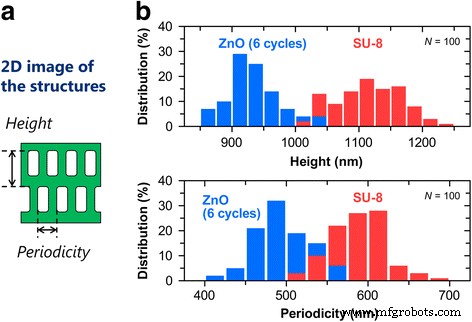

Para evaluar el factor de contracción de la estructura inversa de ZnO 3D con la infiltración de seis ciclos en el proceso de creación de plantillas, la altura de la estructura y la periodicidad en la dirección en el plano de la plantilla y la estructura inversa mostrada en la Fig. 6a se midieron a partir de las imágenes SEM transversales. Creamos histogramas que representan los valores medidos de sus tamaños estructurales (Fig. 6b) y resumimos los valores promedio y los factores de contracción calculados en la Tabla 2.

Estructura de imagen 2D e histogramas que representan los valores medidos de los tamaños estructurales. un Diagrama esquemático de la altura y periodicidad de la estructura 2D en la dirección del plano de las estructuras y ( b ) histogramas que representan los valores medidos de los tamaños estructurales para la plantilla y la estructura inversa para ZnO y SU-8

A partir de estos resultados, los factores de contracción de la altura de la estructura y la periodicidad de la dirección en el plano fueron aproximadamente del 16% para ambos tamaños. En este proceso de creación de plantillas, creemos que la contracción del ZnO derivado de la solución en sí no contribuyó de manera predominante a la contracción de la estructura 3D resultante porque las características estructurales dependen en gran medida de la plantilla SU-8 que funciona como marco de partida. Por lo tanto, esto indica que la contracción de ZnO derivada de la solución tiene un efecto sobre el grosor de las nanocapas de ZnO y no afecta la periodicidad de la dirección en el plano de la estructura resultante. Por lo tanto, al fabricar estructuras 3D precisas y exactas, es importante considerar el factor de contracción. Comparamos el factor de contracción de la altura de la estructura en este estudio con el de un estudio similar [23] utilizando una plantilla polimérica y TiO 2 precursor. Descubrimos que nuestro proceso propuesto muestra una mejora en el factor de contracción de la altura de la estructura del 34% [23] al 16%. Esta mejora infiere que el precursor de ZnO prerrecubierto juega un papel importante como marco para la estructura inversa durante el post-horneado.

Los espectros de reflectancia de la plantilla polimérica y la estructura de ZnO 3D basada en nanoshell medidos por espectroscopia UV-Vis (archivo adicional 1:Figura S5). Los picos de reflectancia de la plantilla y la estructura 3D de ZnO se obtuvieron a longitudes de onda de 410 y 450 nm, respectivamente. Aunque no hay un pico de reflectancia que implique la creación de banda prohibida fotónica, se observó un pico de reflectancia similar al de la plantilla, que puede llegar al 62%. También evaluamos la banda prohibida electrónica del ZnO fabricado por nuestro proceso de creación de plantillas propuesto a partir de un espectro de transmisión medido, con el fin de comprobar si el ZnO se preparó a partir del aspecto de una propiedad óptica. Como resultado, se encontró que la banda prohibida electrónica de ZnO que constituye una estructura 3D basada en nanocapas era 3.0 eV, que se determinó a partir de ( αhν ) 2 vs energía fotónica ( hν ) trama (Archivo adicional 1:Figura S6). Este valor de la banda prohibida concuerda bien con el de las nanovarillas de ZnO fabricadas mediante el método de CBD [47].

Conclusiones

Realizamos con éxito una combinación de procesos de infiltración y nanopatrón de campo de proximidad utilizando ZnO derivado de la solución para una estructura periódica 3D basada en nanoconchas con flexibilidad estructural y capacidad de control. Un nuevo proceso de infiltración sin plantillas coloidales defectuosas dio como resultado estructuras de nanocapas 3D, comparables a las estructuras formadas a partir del lento y costoso proceso de ALD. Nuestro estudio reveló el efecto del número de ciclos del proceso de infiltración sobre los defectos estructurales y los tamaños de las estructuras de ZnO 3D resultantes. Demostramos que un proceso de infiltración único es útil en la creación de una capa preformada que funciona como capa protectora para la plantilla y marco para la estructura inversa en lugar del proceso ALD. El análisis EDX mostró una disminución drástica en la cantidad de carbono en la estructura después del horneado posterior, lo que indica la eliminación simultánea de la plantilla y la pirólisis del precursor de ZnO prerrevestido. También logramos con éxito una mejora significativa en el factor de contracción de la altura de la estructura en comparación con los procesos anteriores de infiltración sin vacío. Además, la medición óptica de estructuras 3D de ZnO clarificó la banda prohibida de ZnO experimentalmente del espectro de transmisión. La estructura periódica 3D basada en nanocapas y nuestro proceso propuesto con alta capacidad de control y flexibilidad en el diseño de tamaños estructurales tienen potencial para ser utilizados para el desarrollo posterior de varias aplicaciones, incluidos dispositivos y sensores de energía.

Abreviaturas

- 3D:

-

Tridimensional

- ALD:

-

Deposición de la capa atómica

- CBD:

-

Deposición en baño químico

- CVD:

-

Deposición de vapor químico

- DSSC:

-

Células solares sensibilizadas con colorante

- EDX:

-

Espectrometría de rayos X de dispersión de energía

- MOD:

-

Descomposición de metales orgánicos

- PDMS:

-

Polidimetilsiloxano

- PhC:

-

Cristal fotónico

- PnC:

-

Cristal fonónico

- PnP:

-

Nanopatrón del campo de proximidad

- RIE:

-

Grabado de iones reactivos

- SEM:

-

Microscopía electrónica de barrido

Nanomateriales

- Troquelado:un curso intensivo sobre este proceso de fabricación

- Uso de tecnologías sin agua en el proceso de teñido

- Blog:Comprender el proceso de fabricación de PDMS

- ¿Qué es el proceso de fabricación de chapa metálica?

- ¿Cuál es el proceso de fabricación de chapa metálica?

- Fabricación de nanopatrón ordenado utilizando copolímero ABC Triblock con sal en tolueno

- Crecimiento directo de estructuras de ZnO similares a plumas mediante una técnica de solución fácil para la aplicación de fotodetección

- 9 beneficios de usar recubrimiento en polvo en la fabricación de metales

- Uso de una impresora 3D para mejorar su proceso de fabricación - Video

- Su guía para el corte del proceso de fabricación de metales

- 7 beneficios del uso de recubrimientos en polvo en la fabricación