Reimaginación de la fabricación aditiva:impresión termoestable reforzada con fibra a gran escala

Magnum Venus Products (MVP), un fabricante líder de equipos de aplicación de compuestos, comenzó a trabajar en su máquina Reactive Additive Manufacturing (RAM) en 2017. Ese mismo año, Polynt, un proveedor de polímeros termoestables, gelcoats y SMC, comenzó a trabajar con Oak Ridge Laboratorio Nacional (ORNL) para desarrollar un material reactivo para usar en el sistema RAM. Para CAMX 2018 (15-18 de octubre, Dallas, TX), los esfuerzos del equipo fueron reconocidos con el premio ACE Infinite Possibility Award por su impresora 3D de gran área para materiales termoendurecibles. Esta semana, CW asistieron a un evento de lanzamiento en el que estos tres socios demostraron el primer sistema de fabricación aditiva de compuestos termoendurecibles a gran escala del mundo en las instalaciones de demostración de fabricación (MDF) del Departamento de Energía (DOE) en ORNL.

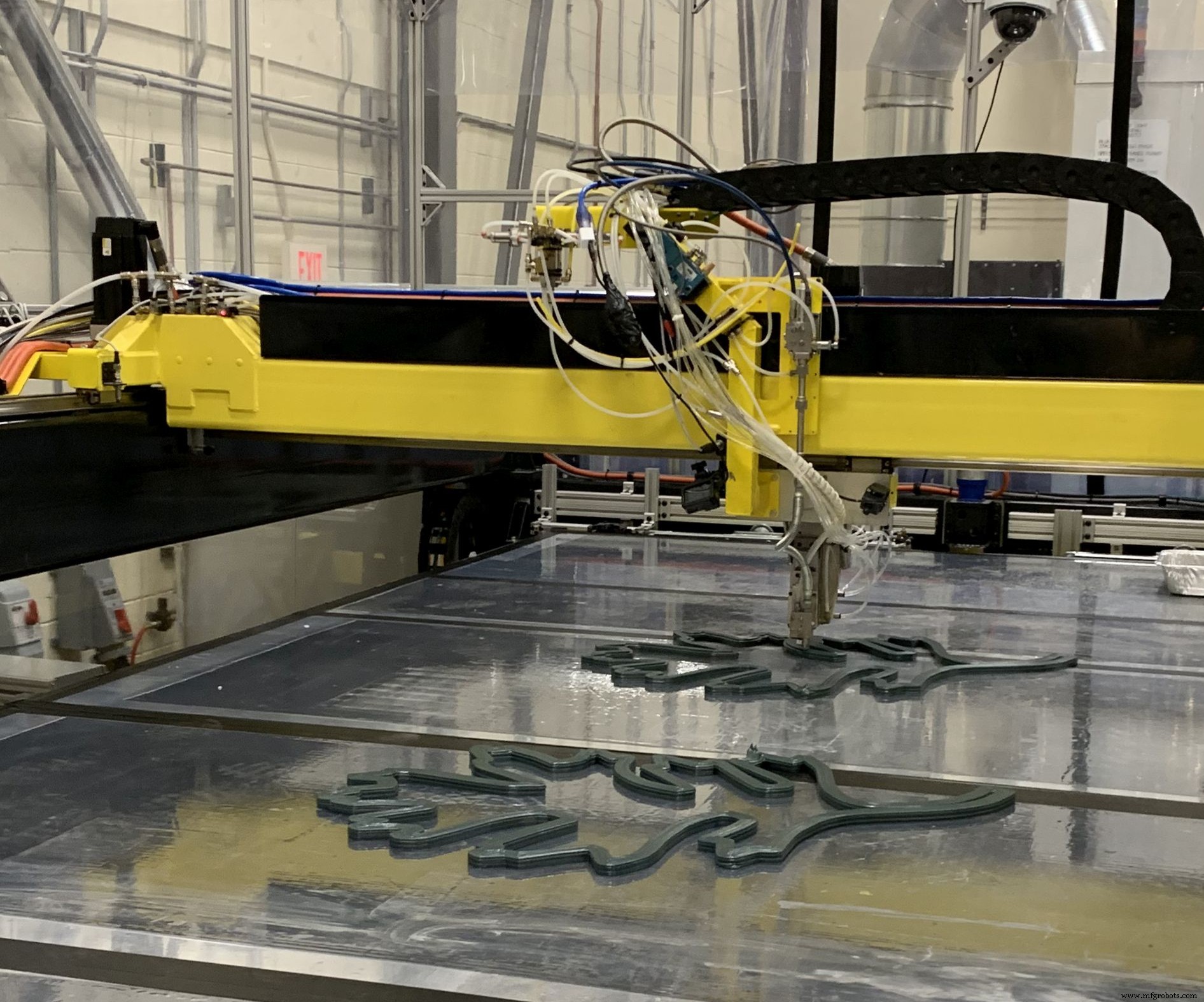

La máquina de Fabricación Aditiva Reactiva (RAM) de MVP y el material de impresión de Deposición Reactiva de Políntico PRD-1520 se muestran en el Laboratorio Nacional de Oak Ridge (ORNL). FUENTE | CW

Fabricación aditiva reactiva (RAM)

Aunque se ha desarrollado tecnología que permite la impresión 3D con termoestables de curado UV, los medios de impresión RAM y Polynt Reactive Deposition PRD-1520 comprenden el primer sistema a gran escala (el sobre de construcción actual mide 8 pies por 16 pies por 3,5 pies) para usar una resina reactiva que cura a temperatura ambiente sin activación UV. Esta tecnología está dirigida a accesorios de bajo costo, herramientas de termoformado y moldes para autoclave, así como a una gama más amplia de aplicaciones. “RAM ofrece productos más fuertes y de mayor eficiencia energética con propiedades térmicas mejoradas”, explicó Bob Vanderhoff, CEP de MVP.

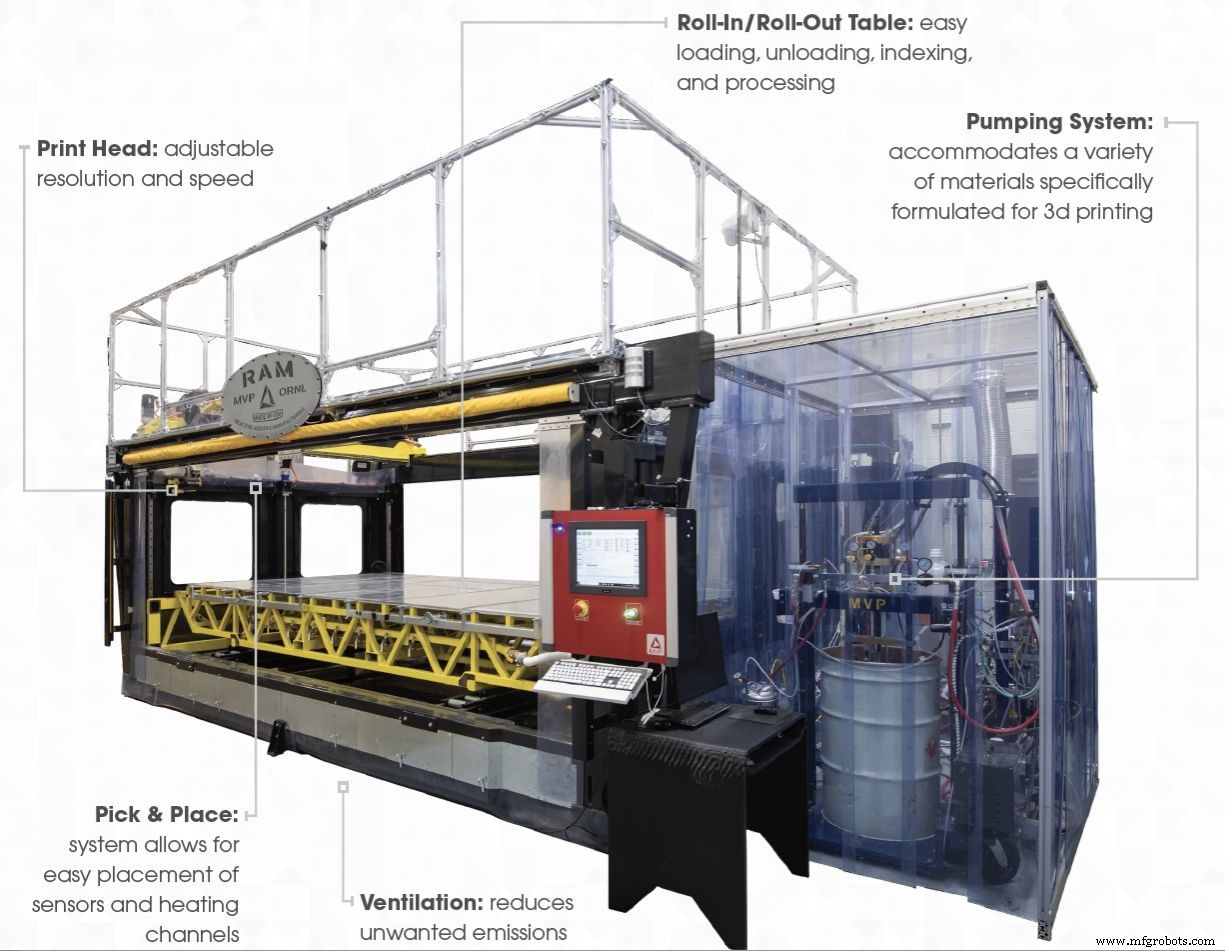

El sistema RAM incluye la plataforma de impresión grande y un sistema de bombeo MVP montado en el piso, con solo el cabezal de impresión montado en el pórtico controlado por computadora. El sistema de bombeo mide y dosifica con precisión la resina de éster de vinilo reforzado con fibra de vidrio corta y el iniciador de peróxido en un mezclador estático en el cabezal de impresión. Luego, la resina mezclada se extruye a través de una boquilla, similar a la mayoría de los sistemas de modelado de deposición fundida (FDM). "Con una boquilla de 1,2 milímetros de diámetro, la velocidad de impresión es de aproximadamente 1,2 metros / segundo", dijo John Lindahl, director técnico de ORNL para polímeros / compuestos termoendurecibles en la fabricación aditiva (A.M.). “La RAM puede lograr funciones de escala FDM sin dejar de ofrecer un alto rendimiento de casi 7 kg / h (15 lb / h)”.

FUENTE | https://www.mvpind.com/3d-printer/

La plataforma de construcción es modular, hecha de ocho segmentos. "Cada uno de estos se elimina e indexa fácilmente ”, Señala Vlastimil Kunc, líder del grupo científico de fabricación de ORNL. "Puedo moverlos con solo mis dedos, para que pueda sacar uno y reemplazarlo por otro si desea postcurarlo o mecanizarlo". Esto luego modulariza el proceso para que pueda escalarse para la producción de piezas de gran volumen. “También tenemos robot integrado de pick-and-place capacidad en la RAM para incorporar sensores, termopares, etiquetas RFID y elementos calefactores, por ejemplo, según sea necesario ”, añade.

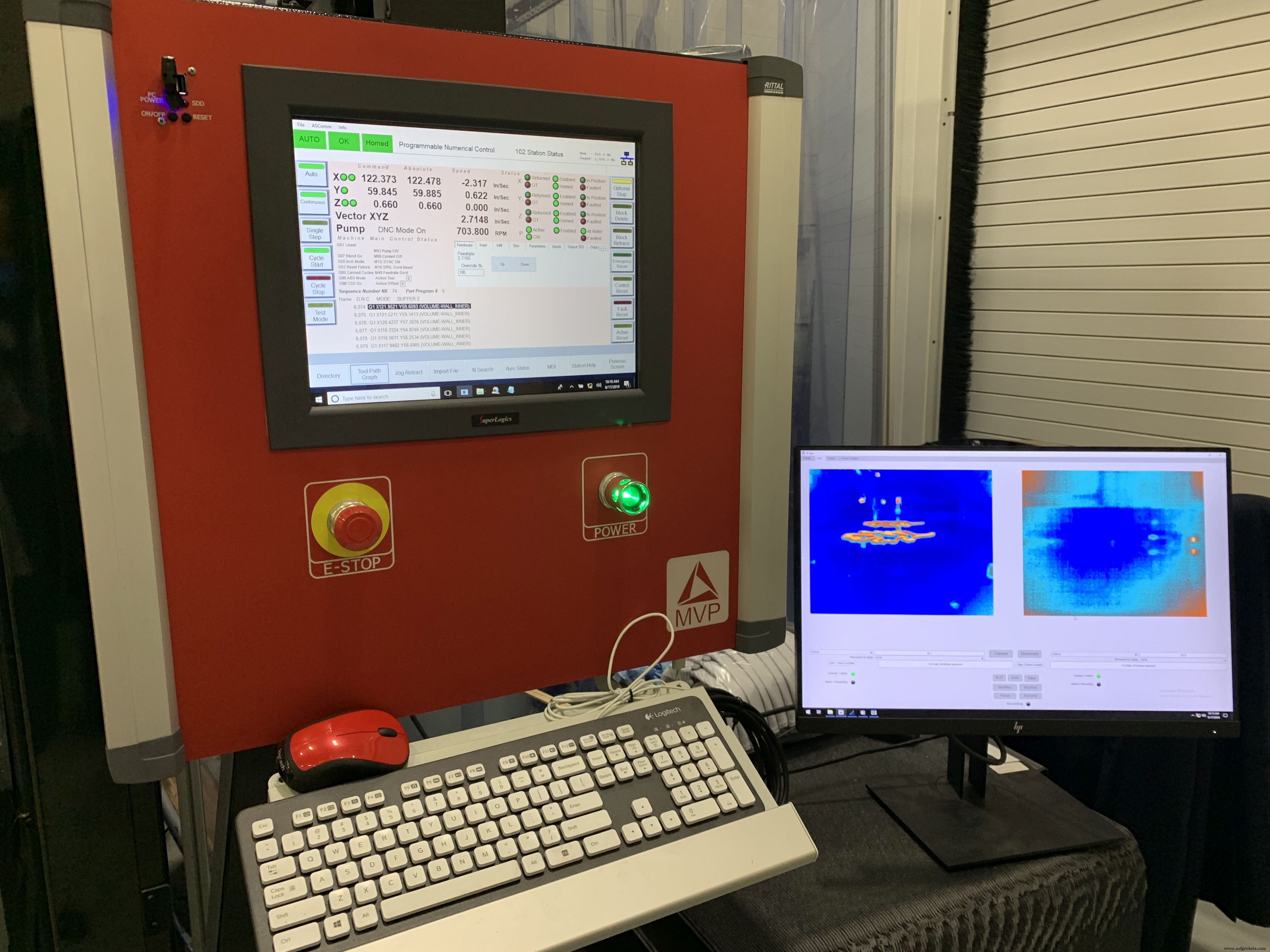

“La RAM también está equipada con cámaras infrarrojas y sensores ópticos para monitorear la exotermia y la temperatura durante la construcción”, señala Lindahl. “Hemos desarrollado un modelo termo-quimio-reológico 1D que usamos con una pared semi-infinita, que es la característica más difícil de construir con estos materiales. El modelo nos dice, según la resina de impresión y la reacción, qué tiempo de capa necesita, qué tan rápido puede imprimir (salida volumétrica) y qué tan caliente será la exotermia. Todo esto nos guía en la optimización de los parámetros de impresión de RAM y comprender completamente el comportamiento viscoelástico de la resina impresa durante el gel, el curado y la impresión completamente completa ”.

La impresora RAM está equipada con cámaras infrarrojas y sensores ópticos que monitorean la exotermia y la conformidad con los parámetros optimizados, según lo definido por el modelo termoquimio-reológico de ORNL. FUENTE | CW

Deposición reactiva de polímeros (PRD-1520) para mayor eficiencia

PRD-1520 es una resina de éster de vinilo insaturado precompuesto y promocionado previamente diseñado con una alta viscosidad (2.5-3.0 millones de cPs) para bombeo e impresión 3D. Fue diseñado para su uso en la impresora MVP RAM, con baja contracción y una temperatura de deflexión térmica (HDT) de 94 ° C / 201 ° F y una temperatura de transición vítrea de 107 ° C / 225 ° F. Esto se compara con un HDT de 56 ° C, 88-98 ° C y 110 ° C para PLA, ABS y nailon, respectivamente, según los proveedores de filamentos de impresión 3D. “Sin embargo, la química pendiente de patente del PRD-1520 permite la unión química entre las capas impresas , que aumenta las propiedades de las estructuras impresas en 3D, incluida la resistencia en la dirección z de 2 a 4 veces mayor en comparación con los termoplásticos ”, explicó el director de I + D de Polynt, Steve Voeks. También señaló el largo tiempo abierto de la resina (tiempo de gel de 20 a 25 minutos), "lo que hace posible imprimir grandes estructuras con arranques y paradas y largos intervalos entre capas". Esta capacidad de imprimir sobre materiales previamente depositados pero aún blandos aumenta significativamente la libertad de la trayectoria de la herramienta.

"El desarrollo de la trayectoria de la herramienta que hemos realizado es exclusivo de los materiales termoendurecibles", explicó Lindahl. “Podemos imprimir estructuras muy eficientes comenzando con un relleno escaso y luego cubriéndolo con una capa sin vacíos . Comenzamos alternando capas de 0 ° / 90 ° y luego con trayectorias de impresión de 0 ° y 90 ° en una sola capa de transición que luego se remata con una capa de impresión sólida. Esto le permite imprimir grandes superficies mientras reduce significativamente el material de impresión así como el peso, el tiempo de impresión y el costo ". El investigador postdoctoral de ORNL, Chris Hershey, presentará un artículo técnico que explica esta tecnología en CAMX 2019 el jueves 26 de septiembre a las 10:00 a. M. "La deposición por extrusión reactiva a gran escala de estructuras de relleno escasas con perímetros sólidos" ya ha sido galardonado con el artículo técnico sobresaliente de CAMX 2019 y el mejor artículo en la pista de conferencias de fabricación aditiva.

“Con PRD-1520, la RAM es actualmente la más eficiente en energía Impresora 3D para polímeros y materiales compuestos ”, dice Lindahl. En particular, el material termoestable no requiere una mesa o cámara calentada. Tampoco es necesario el calor que normalmente se requiere para fundir los gránulos termoplásticos.

“Hemos disfrutado de una colaboración mutuamente beneficiosa con Polynt y MVP en lo que respecta a la fabricación de aditivos de polímeros reactivos de próxima generación”, dijo Bill Peter, director de MDF. "Con el apoyo de la Oficina de Fabricación Avanzada del DOE, planeamos continuar la investigación fundamental para mejorar esta tecnología y comprender mejor la ciencia subyacente mientras demostramos más procesos y aplicaciones de eficiencia energética con nuestros socios de la industria".

Para obtener más información, visite MVP en el stand G2 y ORNL en el stand S25 en CAMX 2019 (23-26 de septiembre, Anaheim, CA) o comuníquese con Hannah Jay en MVP, Rick Pauer en Polynt o Jennifer Burke en ORNL.

fibra

- Impresión 3D frente a fabricación aditiva:¿cuál es la diferencia?

- 5 beneficios de la impresión 3D en la fabricación

- Fabricación aditiva frente a fabricación sustractiva

- Ventajas de la fabricación aditiva

- Boeing invierte mil millones de dólares en software de impresión 3D

- Impresión 3D en 2018:7 tendencias que dieron forma a la industria

- La pandemia está acelerando el cambio a la impresión 3D

- La fabricación aditiva comienza a madurar más allá de la impresión 3D de escritorio

- El caso de la impresión 3D en la fabricación

- Stratasys:Ser más sostenible con la impresión 3D

- Fabricación aditiva en medicina y odontología