Corrosión intergranular:qué es y cómo detenerla

Hay muchos tipos de daños por corrosión, como la corrosión uniforme y la corrosión por picaduras que las personas pueden ver fácilmente a simple vista. Sin embargo, algunos daños por corrosión no son visibles y siguen siendo perjudiciales para la integridad de la estructura o del equipo. Este artículo analizará más de cerca uno de los tipos de daño por corrosión menos visibles llamado corrosión intergranular (IGC), con un enfoque en desarrollar una comprensión más profunda de cómo ocurre la corrosión intergranular, qué materiales se ven afectados, los tipos de industrias donde la corrosión intergranular típicamente ocurre, y cómo detectar y mitigar el daño.

¿Qué es la corrosión intergranular (IGC)?

La corrosión intergranular (IGC), a veces denominada ataque intergranular (IGA), es una corrosión preferencial o localizada que ocurre solo en los límites de grano (cristal) o inmediatamente adyacente a los límites de grano. Por el contrario, la mayoría de los granos no se ven afectados.

Aunque la pérdida de metal es mínima, el IGC puede provocar fallas catastróficas en el equipo. IGC es una forma común de ataque a las aleaciones en presencia de medios corrosivos que resulta en la pérdida de resistencia y ductilidad. No se debe confundir el IGC con el agrietamiento por corrosión bajo tensión (SCC). El SCC requiere tensiones (residuales o aplicadas) para actuar de forma continua o cíclica en un entorno corrosivo produciendo grietas siguiendo un camino intergranular.

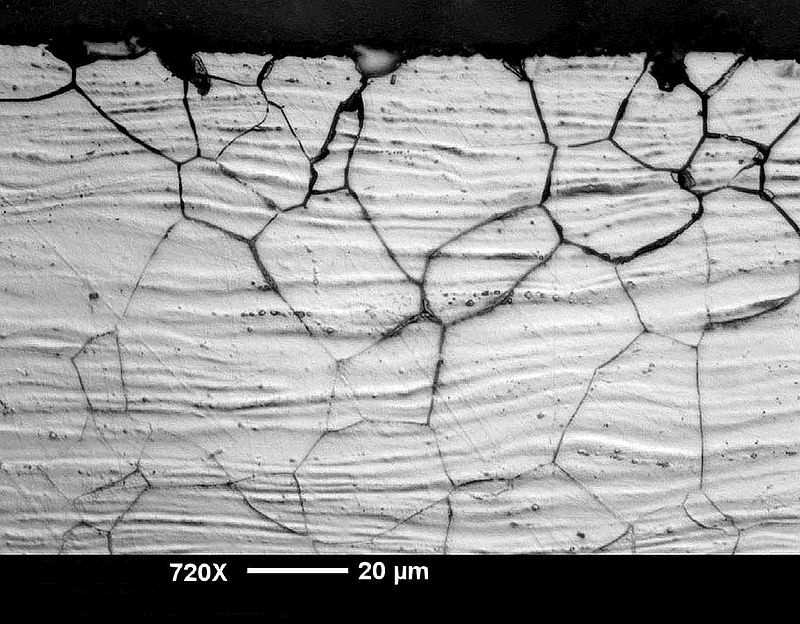

Figura 1. Ataque de corrosión intergranular en chapa de acero inoxidable austenítico laminado en frío. (Fuente:Antkyr, Creative Commons ShareAlike 3.0 Unported (CC BY-SA 3.0).)

Cómo se forma la corrosión intergranular (IGC)

La corrosión localizada ICG en los límites de grano es causada por la disolución anódica de áreas debilitadas por los elementos de aleación, precipitación de segunda fase o regiones con elementos de aleación o impurezas aislados. La parte restante de la superficie expuesta normalmente funciona como cátodo, y las grandes áreas catódicas respaldan el proceso de disolución anódica.

La relación de cátodo a ánodo es generalmente mayor que uno. Depende de factores como la fracción de volumen y la distribución de las fases electroquímicamente activas, la distribución de elementos de aleación e impurezas perjudiciales y el tamaño del grano.

La velocidad de corrosión depende del mecanismo de corrosión dominante, y factores como la difusión de especies hacia o desde el frente anódico pueden regir la cinética de disolución. Una característica significativa de IGC es el desarrollo de una profundidad de ataque relativamente homogénea y uniforme. La disolución de los límites de los granos provoca el desalojo de los granos, lo que a menudo se denomina caída de granos. La caída de granos es responsable de la mayor parte de la pérdida de peso observada después de la exposición a IGC y, por lo tanto, las tasas de corrosión pueden ser varios órdenes de magnitud más altas que durante la corrosión general.

Figura 2. Un acero inoxidable que se corroyó cerca de la zona afectada por el calor (HAZ) de una soldadura. (Fuente:Laboratorio de ingeniería de corrosión de la NASA).

Materiales comúnmente afectados por la corrosión intergranular

El ataque de corrosión intergranular prevalece principalmente en ciertos tipos de acero inoxidable más que en acero al carbono. (Lectura relacionada:Por qué el acero inoxidable es resistente a la corrosión). Sin embargo, los siguientes materiales no están excluidos del ataque IGC.

- Los grados 304 y 316 de acero inoxidable austenítico no estabilizado que se usan en plantas químicas son propensos al ataque de IGC cuando se usan en la etapa sensibilizada. La sensibilización es causada por la precipitación de carburo de cromo en los límites de grano en una zona adyacente a las soldaduras, donde la temperatura ha estado entre 500 y 800 °C (932 y 1472 °F). (Para obtener más información sobre este tema, lea Cómo la soldadura y la fragilidad en caliente afectan la corrosión en los metales).

- Las aleaciones de níquel-cobre (Alloy 400, UNS N04400) son propensas al ataque de IGC cuando se exponen a ciertos tipos de soluciones de ácido fluorhídrico y ácido crómico.

- El ataque IGC puede ocurrir en aleaciones de níquel-molibdeno (Aleación B, UNS N10001) expuestas a ácido clorhídrico y sulfúrico caliente debido a la precipitación de constituyentes ricos en molibdeno.

- Las aleaciones de cromo-níquel como la aleación 600 son propensas al ataque IGC. Por lo tanto, no está diseñado para uso en servicio en ambientes corrosivos.

- Los grados de aluminio 2024 y 7075 son propensos al ataque IGC porque CuAl2 precipita en los límites de grano que actúan como cátodos, acelerando la zona empobrecida adyacente al límite de grano. Además, los grados de aluminio 5083 y 7030 también son susceptibles al ataque de IGC.

- El zinc (Zn) de alta pureza no es propenso a IGC. Sin embargo, el aluminio como elemento de aleación o las impurezas en la aleación de zinc podrían causar un ataque IGC.

Ataque intergranular de los aceros inoxidables austeníticos

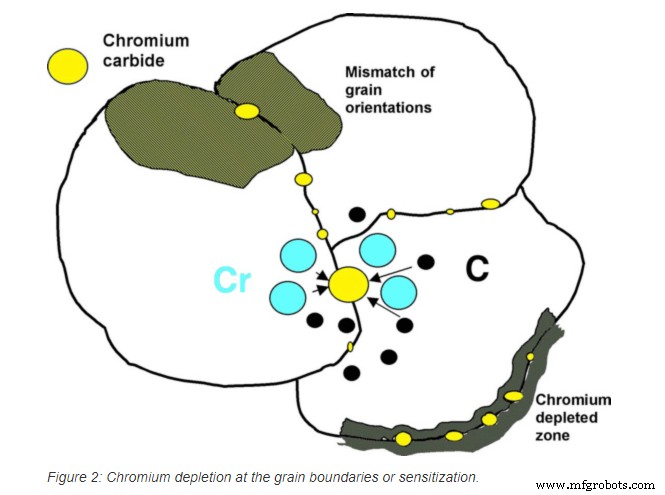

Con aceros inoxidables austeníticos, el ataque intergranular suele ser el resultado de la precipitación de carburo de cromo (Cr23 C6 ) en los límites de grano, lo que produce una zona estrecha de empobrecimiento de cromo en el límite de grano. Esta condición se denomina sensibilización (Figura 3). La sensibilización implica la precipitación de carburos de cromo en los límites de grano, lo que da como resultado una zona estrecha de agotamiento de cromo en el límite de grano.

Figura 3.

Debido a que el cromo es el principal elemento de aleación que hace que el acero inoxidable sea resistente a la corrosión, las regiones empobrecidas en cromo son susceptibles al ataque de corrosión preferencial. Se cree que esto ocurre porque el contenido de cromo inmediatamente adyacente al carburo puede estar por debajo del requerido para la aleación de acero inoxidable. Si los carburos forman una red continua en el límite del grano, entonces la corrosión puede producir una separación o brecha en el límite y la posible caída o pérdida del grano.

Métodos para detectar la corrosión intergranular

Por lo general, el IGC avanza a lo largo de los límites de grano y es difícil de detectar a simple vista o con cualquier otra técnica de inspección no destructiva. Sin embargo, se puede probar la resistencia del material a IGC antes de la fabricación del equipo con métodos de laboratorio específicos, como la prueba de Huey (que usa una solución nítrica) o la prueba de Strauss para identificar la susceptibilidad del acero inoxidable a la corrosión intergranular. También se puede utilizar la prueba de Streicher, que se basa en una determinación cuantitativa de la pérdida de peso. Además, el agrietamiento de IGC se puede ver cuando una muestra del área fallida se prepara metalográficamente y se examina bajo un microscopio electrónico de barrido (SEM).

Métodos de Mitigación para Prevenir el Ataque de CIG de Austenitico Acero Inoxidable Níquel-Cromo

La realización de tratamientos adecuados de recocido y enfriamiento en el taller de fabricación o la planta reducirá la susceptibilidad del acero inoxidable y las aleaciones ricas en níquel que contienen cromo a IGC. Cuando estos tratamientos se realizan con éxito, los carburos de cromo, nitruros y carburos de molibdeno disueltos, y sus formas de preprecipitación, se mantienen en solución durante el temple.

En los aceros inoxidables ferríticos (AISI Tipo 430, Tipo 446), la velocidad de difusión del carbono es tan grande que no se puede evitar la precipitación de carburos de cromo, incluso con enfriamientos rápidos con agua de los tratamientos de recocido a alta temperatura. Sin embargo, la velocidad de difusión del cromo en estas aleaciones también es alta. Es posible restaurar las zonas empobrecidas en cromo que rodean los precipitados de carburo de cromo con tratamientos térmicos cercanos a los 816 °C (1500 °F). El resultado es una microestructura que contiene grandes cantidades de residuos de carburo, que es inmune a IGC.

Figura 4. El tratamiento térmico de las soldaduras de tuberías para evitar la corrosión intergranular. (Fuente:Berkut34 | Dreamstime.com)

Cuando se sueldan aleaciones de acero inoxidable, la formación de carburos y nitruros de cromo se puede prevenir en muchos casos reduciendo el contenido de carbono y nitrógeno. La introducción del proceso de descarburación con argón-oxígeno, la fusión al vacío y la refundición por arco consumible han influido en gran medida en la prevención de la formación de nitruros y carburos de cromo en las aleaciones AISI Tipo 304L, Tipo 316L, Aleaciones C-276 y C-4, y Fe-29. %Cr-4%Mo.

La formación de carburos de cromo en el acero inoxidable se puede evitar añadiendo los elementos titanio (Ti) o niobio (Nb). (Lectura relacionada:El papel del cromo en la corrosión intergranular.) Estos elementos se combinan con el carbono y reducen su concentración de tal manera que no se forman carburos de cromo durante la exposición en el rango sensibilizante de temperaturas durante la soldadura y el alivio de tensión, e incluso en condiciones de funcionamiento. Estas se denominan aleaciones estabilizadas y son AISI tipo 321 (Ti), AISI tipo 347 (Nb), aleación 20Cb-3 (Nb), aleación 625 (Nb) y aleación 825 (Ti).

Diferentes tamaños de soldaduras y otras técnicas de soldadura (como aportes de calor más bajos) pueden reducir el grado de sensibilización. Sin embargo, no es fácil mantener un control definitivo para que este enfoque sea de aplicación general.

Industrias que a menudo se ven afectadas por la corrosión intergranular

IGC puede ocurrir en cualquier equipo fabricado con acero inoxidable austenítico, aleación de níquel-cobre, aleación de níquel-molibdeno, aleación de níquel-cromo, aleación de aluminio y aleación de zinc en cualquier industria donde existan las condiciones adecuadas, lo que significa que si el material no ha sufrido tratamiento térmico adecuado y contiene un mayor contenido de carbono (C> 0,03 %) entonces es susceptible.

La corrosión intergranular puede provocar fallas catastróficas en la mayoría de los equipos de proceso si no se han utilizado el material correcto y el tratamiento térmico adecuado durante la etapa de fabricación. La pérdida de espesor de la sección transversal y la introducción de grietas pueden tener graves consecuencias para aplicaciones como la contención de presión.

Material compuesto

- ¿Qué es el moldeo por transferencia y cómo funciona?

- ¿Qué es una transmisión y cómo funciona?

- El qué, el por qué y el cómo de Wrench Time

- ¿Qué es 6G y qué tan rápido será?

- ¿Qué es la cavitación de la bomba y cómo la evito?

- ¿Qué es el corte por plasma y cómo funciona el corte por plasma?

- ¿Qué es la soldadura? - Tipos y cómo soldar

- ¿Qué es la soldadura fuerte y cómo soldar metal?

- ¿Qué es la soldadura fuerte de cobre y cómo hacerla?

- ¿Qué es la corrosión? – Definición y Prevención

- ¿Qué es Lean Digital y cómo integrarlo?