Agrietamiento por corrosión bajo tensión en servicio de acero inoxidable 316L en H2S

El agrietamiento por corrosión bajo tensión (SCC) es el agrietamiento causado por la influencia combinada de la tensión de tracción y un ambiente corrosivo. En el peor de los casos, puede conducir a una falla repentina de aleaciones metálicas normalmente dúctiles, especialmente a una temperatura elevada. (Para una introducción a este tema, lea el artículo ¿Qué causa el agrietamiento por corrosión bajo tensión en las tuberías?)

Un incidente de agrietamiento por corrosión bajo tensión (SCC) en una tubería

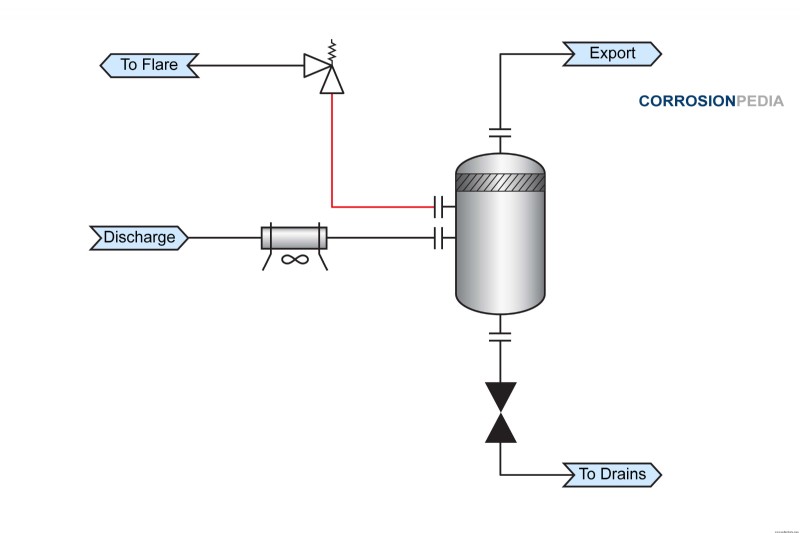

En un incidente de julio de 2011, se reportó una fuga de una tubería de 2” de diámetro a una válvula de seguridad de presión en una planta compresora. También se informaron dos fugas adicionales en líneas similares durante el período subsiguiente de dos días. La línea roja en la Figura 1 muestra la ubicación de las fugas en dos tubos abocinados ubicados aguas arriba de la válvula de seguridad de presión en trenes compresores adyacentes.

Figura 1. Esquema del proceso que muestra la ubicación de la falla.

Figura 1. Esquema del proceso que muestra la ubicación de la falla.

Cada falla se ubicó en una soldadura de tubería a codo en una sección horizontal. La fuga estaba en la sección superior de la tubería y dentro de la zona afectada por el calor (HAZ) de la soldadura. Todas las secciones fallidas se eliminaron para una mayor investigación.

Investigación del incidente de fisuración por corrosión por tensión

Se encontraron depósitos negros en la mitad inferior de la tubería, lo que indica que se había estado acumulando líquido en este lugar. El examen microscópico también reveló la presencia de grietas en la superficie exterior de la tubería, incluida una grieta fina de 13 mm. Después de limpiar con ácido nítrico para eliminar los productos de corrosión, las grietas se hicieron visibles a simple vista.

Las macrofotografías mostraron que las picaduras y las grietas ocurrieron principalmente en la soldadura y el material base. El agrietamiento por corrosión bajo tensión tiene una característica morfológica distinta del agrietamiento intergranular con algunas ramificaciones (Figura 2).

Figura 2. Microfotografía de agrietamiento por corrosión bajo tensión que muestra la ramificación.

Figura 2. Microfotografía de agrietamiento por corrosión bajo tensión que muestra la ramificación.

Fuente:Laboratorio de ingeniería de corrosión de la NASA.

La causa raíz de la falla

La concentración de sulfuro de hidrógeno (H2 S) en el gas instantáneo procedente de la descarga del compresor era de aproximadamente 11 mol.-% (5,5 bares de presión parcial). También estaba saturado con agua con un contenido de cloruro de 260 a 900 ppm. La temperatura normal de funcionamiento es de 52 °C (126 °F), justo por debajo del límite ISO 15156 para acero inoxidable austenítico en presencia de cloruro. Las altas temperaturas ambientales del verano y el ensuciamiento de las aletas de los tubos también exacerbaron el entorno ya duro. El procedimiento de mantenimiento estándar consistía en apagar el enfriador, lavar las aletas con agua y volver a encender el enfriador con la capacidad de enfriamiento mejorada. Sin embargo, durante el procedimiento se produce una temperatura alta temporalmente cuando se apaga el enfriador.

Comprender NACE MR0175 e ISO 15156

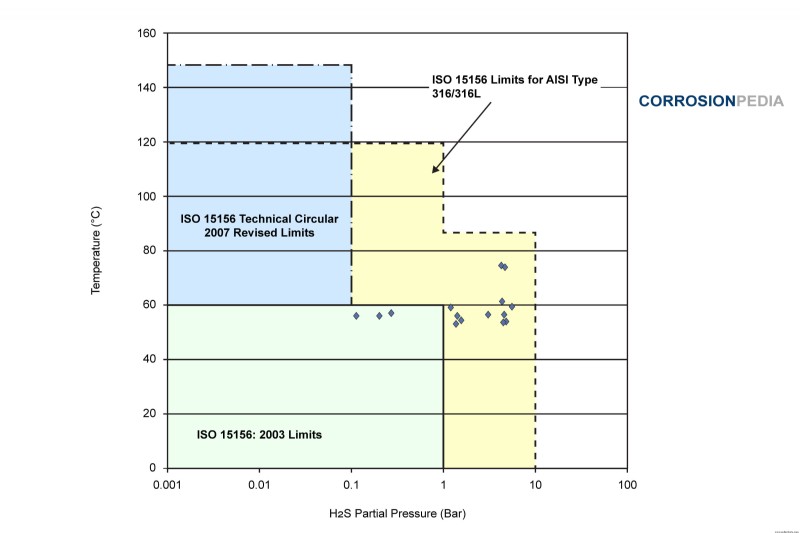

NACE MR0175 e ISO 15156 son los estándares para materiales para uso en H2 Ambientes que contienen S en la producción de petróleo y gas, y se emitieron como una recomendación de los límites de umbral de H2 S por encima del cual se consideran necesarias precauciones contra el agrietamiento ambiental. En su primera publicación en 2003, el límite del acero inoxidable AISI 316L es de 60 °C (140 °F) como máximo cuando los cloruros superan las 50 ppm.

Después de realizar pruebas de laboratorio, los investigadores argumentaron que la limitación para los aceros inoxidables austeníticos se puede ampliar a un entorno más severo que las restricciones originales de la norma ISO 15156. En 2007, las restricciones para los materiales AISI 316 se actualizaron y aprobaron oficialmente en la versión de 2009 de la norma.

Las fallas informadas en la industria ocurrieron en un entorno que se considera susceptible según las restricciones actuales de ISO 15156, pero se clasificaría como no susceptible según otras relajaciones propuestas recientemente. La mayoría de las fallas reportadas ocurrieron justo después de 4 meses y hasta 3,5 años de servicio en diferentes instalaciones.

Varias fallas reportadas se muestran y marcan en la Figura 3. Las tres zonas coloreadas representan la limitación impuesta por ISO 15156 en su forma original (color 1) , modificado en 2007 y 2009 (color 2) , y las nuevas relajaciones propuestas recientemente (color 3) . Tenga en cuenta que se produjeron varios errores en el amarillo zona, que es permisible en base a pruebas de laboratorio. Esto indica que existe una disparidad entre las pruebas de laboratorio y la experiencia de la industria.

Figura X. Gráfico de fallas industriales para AISI 316/316L para un contenido máximo de cloruro de 1000 mg /L.

Figura X. Gráfico de fallas industriales para AISI 316/316L para un contenido máximo de cloruro de 1000 mg /L.

La primera explicación posible de la disparidad es que las pruebas de laboratorio se realizan en un entorno líquido, mientras que las fallas reportadas ocurrieron en fase de vapor. Los vapores húmedos son propensos a la acumulación de cloruro debido a los efectos de la evaporación y la condensación. Los sólidos extraídos de la superficie interior del componente defectuoso en el incidente antes mencionado contenían una alta concentración de cloruros que excedía la concentración del líquido.

Un segundo factor puede ser una tensión residual que varía de una soldadura a otra. Los resultados de las pruebas pueden variar sustancialmente para las muestras de prueba soldadas según los parámetros de soldadura. (Lectura relacionada:Causas y prevención de la corrosión en juntas soldadas).

En tercer lugar, el agrietamiento por corrosión bajo tensión de los materiales austeníticos requiere un período de incubación significativo. El tiempo de exposición de la prueba puede ser un factor importante y difícil de replicar en una prueba acelerada que normalmente se realiza en el laboratorio.

Finalmente, la condición de la superficie de la soldadura, incluida la presencia de tinte térmico y una zona afectada por el calor, puede influir en la resistencia a la corrosión del metal. El tinte térmico consta de varios óxidos según el metal base y el historial térmico de la soldadura. Diferentes formas de óxido tienen diferentes valores de resistencia a la corrosión.

Prevención del agrietamiento por corrosión bajo tensión

Las tensiones residuales generadas durante la soldadura se pueden aliviar mediante el recocido de alivio de tensión, y lo mismo se usa comúnmente para los aceros al carbono. Sin embargo, para los aceros inoxidables austeníticos, el valor umbral para la tensión residual es muy bajo en ambientes de cloruro. Como resultado, el recocido o el tratamiento térmico posterior a la soldadura es menos eficaz para los aceros inoxidables austeníticos en entornos que contienen cloruro.

Se podría realizar un trabajo o tratamiento mecánico para introducir tensiones de compresión residuales para contrarrestar las tensiones de tracción generadas durante la soldadura. Los tratamientos como el granallado o el granallado provocan tensiones de compresión en la superficie y son beneficiosos para controlar el SCC.

La influencia de la composición de la aleación en el agrietamiento por corrosión por tensión

La resistencia al cloruro SCC depende del tipo de acero inoxidable que se utilice. Los grados austeníticos de acero inoxidable son más propensos a SCC y su resistencia a SCC depende de su contenido de níquel.

Los grados austeníticos con contenidos de níquel en el rango de 8 a 10 % en peso (p. ej., 304/304L y 316/316L) son más propensos a este tipo de ataques debido a SCC. Los grados austeníticos que tienen un alto contenido de níquel y molibdeno, como la aleación 20, 904L y los grados súper austeníticos con un 6 % de molibdeno, son superiores con respecto al SCC.

Los grados ferríticos de acero inoxidable, como el tipo 430 y 444, también son muy resistentes al cloruro SCC.

Además de las pruebas de laboratorio, la experiencia industrial del mundo real también es un factor importante para determinar los estándares, los requisitos de restricción del código y la aprobación de los materiales que se utilizarán en condiciones ambientales específicas. Los puntos importantes que deben tenerse en cuenta son las diferencias que existen entre los entornos de vapor y líquido, el papel de la tensión residual, la duración de la prueba y la condición de la superficie de soldadura. Con estas consideraciones, ISO 15156 puede mejorar la seguridad de la industria al evitar incidentes similares a los descritos en este artículo.

Material compuesto

- Cómo se fabrica el acero inoxidable

- Introducción al acero inoxidable austenítico

- Acero inoxidable

- Inconel vs acero inoxidable

- Más acerca del acero inoxidable

- ¿Por qué el acero inoxidable es resistente a la corrosión?

- Acero dulce frente a acero inoxidable

- ¿Qué tiene de único el acero inoxidable 316L?

- Acero inoxidable antibacteriano

- S32550 / AMAZON 256 Acero inoxidable dúplex

- S31803 / COLDUPLEX Acero inoxidable dúplex