Solución de problemas 101:Principios generales para reparar cualquier dispositivo

Todo se romperá eventualmente. Cuando reiniciar no resuelve el problema, hacemos una lluvia de ideas sobre las posibles causas y probamos estas hipótesis para encontrar el problema. Eso es solucionar problemas en pocas palabras.

Las fallas pueden volverse costosas rápidamente (como usted sabe), por lo que un historial de resolución de problemas efectiva le brinda credibilidad cuando dice que es hora de reemplazar en lugar de reparar.

Este artículo analiza:

- Qué es la solución de problemas

- Algunas causas comunes

- Cómo agilizar el proceso utilizando su CMMS (sistema de gestión de mantenimiento computarizado)

¿Qué es la resolución de problemas?

La resolución de problemas es un enfoque paso a paso para encontrar la causa raíz de un problema y decidir la mejor manera de solucionarlo para que vuelva a funcionar. La resolución de problemas no es solo para equipos que se han averiado por completo. También lo usamos cuando una máquina no funciona como se esperaba. La resolución de problemas eficiente es una parte esencial de la gestión, el diagnóstico y la reparación de activos.

Las máquinas que se operan correctamente y se mantienen regularmente tienen menos probabilidades de sufrir averías importantes. Aún así, nunca habrá cero posibilidades de fallar. Si está utilizando equipo, en algún momento necesitará reparación.

¿Cuándo y por qué solucionar problemas?

En términos generales, la resolución de problemas se realiza en los siguientes casos:

1) Fallo del dispositivo

Esta es la más importante:la razón más urgente para solucionar problemas. La máquina está averiada, completamente fuera de servicio y debe repararse pronto para seguir funcionando. Esto puede tener un efecto dominó en una empresa al detener todas las operaciones y poner todo en espera.

El hecho es que el tiempo de inactividad no planificado es costoso para las empresas y, a menudo, les cuesta cientos de miles de dólares por minuto. Suponga que tiene un equipo de mantenimiento capacitado que sabe cómo solucionar problemas de manera efectiva. En ese caso, puede reducir las interrupciones de alta gravedad y ahorrarle dinero a la empresa.

El uso de un CMMS moderno como Limble para las listas de verificación de resolución de problemas puede ayudar a reducir el tiempo de inactividad. Como beneficio adicional, cada miembro de su equipo se vuelve más valioso para usted cuando tiene experiencia en la resolución de problemas de manera eficiente y efectiva.

2) Operación inesperada

Cada máquina tiene un conjunto definido de funciones que puede realizar. La mayoría de los dispositivos no hacen las cosas exactamente de la misma manera siempre debido a limitaciones de ingeniería y errores humanos (por mucho que intentemos evitarlo). Incluso con estas ligeras variaciones en el rendimiento, la máquina puede funcionar sin problemas. Este se considera su rango de funcionamiento normal .

Si la máquina comienza a funcionar fuera de estos rangos, es posible que tengamos un problema y debe estar en el radar de su tripulación. Estas situaciones no son tan urgentes como un fracaso total. Aún así, se deben informar operaciones inesperadas para solucionar el problema antes de que surja un problema real .

Tome los ventiladores de refrigeración de su planta, por ejemplo. Imagínese que están corriendo y expulsando aire frío, pero de vez en cuando dejan de soplar durante unos minutos (o el aire no está tan frío como debería ser). Otros equipos pueden sobrecalentarse debido a ese mal funcionamiento y eventualmente comenzar a averiarse. Arreglar el ventilador tan pronto como lo sepa le ahorrará tiempo y mucho dinero a la empresa.

Hacer que los usuarios operativos registren las fallas cuando surgen puede ser una excelente manera de resolver los problemas temprano y evitar fallas totales. El uso de su CMMS para registrar el problema le dará un historial escrito de lo que sucedió y cómo se solucionó, lo que facilitará mucho el tiempo de solución de problemas en el futuro.

3) Otras anomalías

La máquina está trabajando dentro del rango de operación ideal y está entregando el rendimiento esperado. Sin embargo, un operador ha detectado alguna anomalía. Podría ser un sonido extraño, un olor extraño, humo visible, vibración excesiva, etc. Estas anomalías también deben investigarse dentro de un período de tiempo adecuado

El proceso de notificación de problemas nunca debe convertirse en una tarea tediosa. Es la única forma de garantizar que la gente lo use. Los usuarios de Limble pueden enviar un correo electrónico, llamar por teléfono, escanear un código QR o registrar una falla en persona. El sistema incluso tiene una cuenta central que transformará los correos electrónicos en solicitudes de trabajo y crea un eje central donde se puede registrar el historial y consultarlo más tarde.

Con registros detallados del historial de activos y experiencia en resolución de problemas, los usuarios pueden ocuparse de las cosas de forma independiente. Esto liberará más tiempo para que su equipo se concentre en las cosas que más importan.

¿Cuáles son los beneficios de la resolución de problemas?

Hay muchos costos que vienen con el mantenimiento reactivo y la falta de conocimientos sobre resolución de problemas. Lo que no siempre consideramos es que estos costos van más allá de los dólares y los centavos.

Un centavo ahorrado es un centavo ganado

Los costos inmediatos son los costos más aparentes relacionados con el mantenimiento y las reparaciones. Estos son los dólares reales y no planificados que cuesta reparar equipos rotos y defectuosos. Gastos como estos a menudo hacen que el equipo de finanzas se enfurezca y se pregunten por qué el mantenimiento es tan costoso.

A largo plazo, las repetidas averías, fallas y paradas en la producción pueden llevar a la necesidad de contratar proveedores costosos para las reparaciones y el reemplazo del activo.

Ser capaz de solucionar bien los problemas y tener toda la información que necesita al alcance de su mano le dará la ventaja para replantear la conversación y la relación. En lugar de que Finanzas se le pregunte por qué todo lo que necesita cuesta tanto dinero, puede decir:"Oye, mira cuánto te hemos ahorrado. Esto podría haber costado cientos, si no miles más ”.

Ahora, en lo que respecta a Finanzas, eres el héroe en lugar del villano.

El espectáculo debe continuar

El tiempo de inactividad es caro, más caro que el coste de reparar la máquina. Cuando tiene un equipo averiado, detiene en seco sus actividades generadoras de ingresos. Cada minuto que no puede operar es más dinero por la ventana. Cuanto más rápido pueda volver a ponerse en funcionamiento su equipo de mantenimiento, más dinero podrá ahorrar.

En un estudio de Vanson Borne de GE Digital para ServiceMax que encuestó a 450 encargados de la toma de decisiones de TI y servicios de todo el mundo, encontraron que:

- Del 82 por ciento de las empresas que han experimentado un tiempo de inactividad no planificado durante los últimos tres años, esas interrupciones duraron un promedio de cuatro horas y costaron un promedio de $ 2 millones.

- El tiempo de inactividad no planificado da como resultado la pérdida de la confianza y la productividad del cliente:el 46 por ciento no pudo brindar servicios a los clientes, el 37 por ciento perdió tiempo de producción en un activo crítico y el 29 por ciento fue totalmente incapaz de dar servicio o brindar soporte a equipos o activos específicos.

- / li>

Tu reputación en peligro

Las continuas averías y paradas en la producción pueden provocar daños en la reputación y una falta de confianza por parte de su equipo y sus clientes. Si su empresa no puede garantizar la entrega de productos y servicios, sus clientes acudirán a alguien que pueda hacerlo.

Cuando los empleados no pueden hacer su trabajo porque el equipo que necesitan no funciona y no pueden obtener ayuda, se sienten frustrados. La pérdida de clientes puede eventualmente significar recortes de empleos. Nadie quiere trabajar en un lugar donde hay incertidumbre laboral.

Pero cuando tiene un equipo de mantenimiento que es eficaz en la resolución de problemas con un excelente sistema para respaldarlos, ellos ayudan a mantener la reputación de su empresa, lo que ayuda a impulsar la lealtad a la marca.

En 2019, Pacific Gas and Electric de California se vio obligada a cortar el suministro eléctrico a más de 2 millones de personas para finalmente ponerse al día con el mantenimiento diferido al que no habían logrado durante años. Se demostró que la falta de mantenimiento provocó la caída de las líneas eléctricas que provocaron dos docenas de incendios forestales mortales. Lo más probable es que haya problemas menores en el camino que, de ser detectados, podrían haber ayudado a evitar estos desastres. Más tarde, PG&E se declaró en bancarrota después de ser considerada responsable por decenas de miles de millones de dólares en daños.

Cuando no solucionamos los problemas de manera eficaz, los problemas empeoran. Las cosas se acumulan y el mantenimiento se vuelve reactivo, no proactivo. Las cosas se escabullen por las grietas o se barren debajo de la alfombra, lo que puede tener consecuencias devastadoras.

Reemplazar o reparar el dilema

A veces tiene más sentido reemplazar el equipo en lugar de repararlo. Sin embargo, no siempre es fácil pedirle al departamento de finanzas que desembolse dinero para comprar nuevos equipos, especialmente si no formaban parte del presupuesto original.

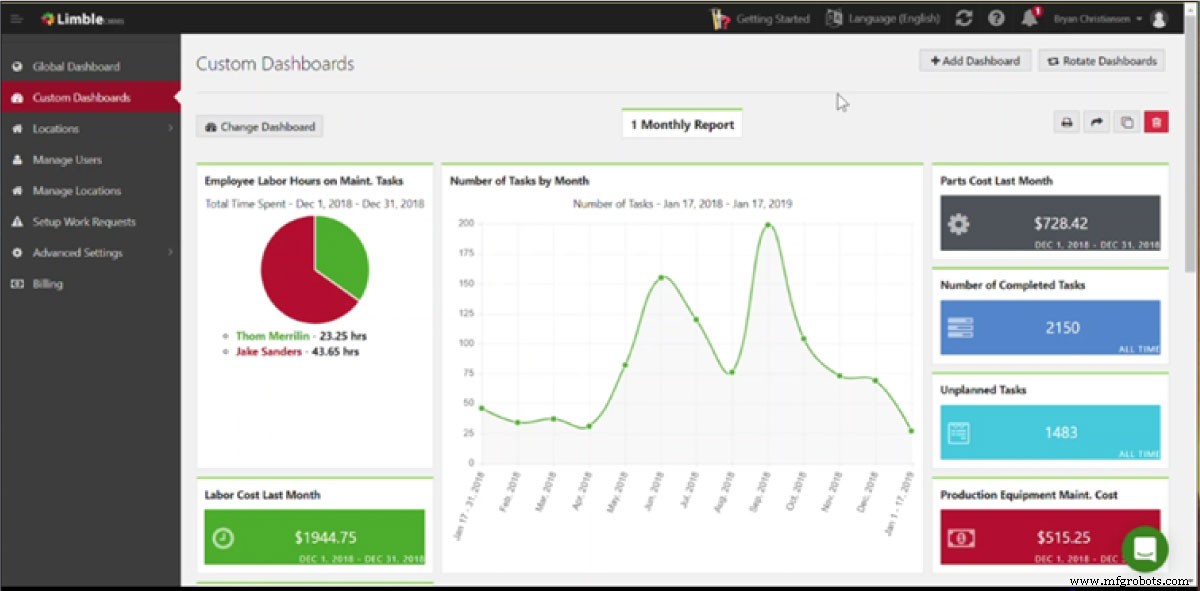

Al rastrear el mantenimiento y las reparaciones en un CMMS con informes funcionales, puede producir información objetiva sobre el mantenimiento planificado y no planificado, los costos, la frecuencia de averías y la pérdida de productividad de cualquier activo.

Los informes personalizados de Limble lo ayudarán a contar la historia más fácilmente a sus amigos en Finanzas. Puede medir cuánto tiempo de inactividad está causando un activo y cuánto le está costando a la empresa. Muestre eso a Finanzas y, de repente, la discusión se gana fácilmente. El costo de reemplazo está justificado.

Ejemplo de un panel personalizado en Limble CMMS

Solucionar problemas del mismo dispositivo una y otra vez puede ser extremadamente molesto. Tener datos para respaldar su recomendación de reemplazo puede ahorrarles a todos mucho tiempo, dinero y dolores de cabeza.

¿Quién realiza la resolución de problemas?

A menudo, los técnicos con más experiencia son los que se encargan de la resolución de problemas. Desafortunadamente, el 60% de estos profesionales de mantenimiento se jubilarán en los próximos años.

¿Qué hace que estos técnicos sean tan buenos en lo que hacen? Muchos de ellos han aprendido mediante prueba y error cuáles son las mejores técnicas de resolución de problemas para cada equipo. Es muy valioso que esos técnicos superiores dirijan los equipos de resolución de problemas y creen listas de verificación que aborden los problemas más comunes.

El problema es que cuando todos estos técnicos experimentados se jubilan, se llevan consigo sus conocimientos. Ya existe una gran escasez de mano de obra en la industria. Supongamos que no hemos codificado la información en un eje central (como Limble). En ese caso, corremos el riesgo de perder información histórica valiosa cuando se vayan.

La capacidad de Limble para rastrear el conocimiento histórico de los activos facilita que un técnico vea el historial de trabajo completo del activo. Los usuarios también pueden agregar notas y "peculiaridades" sobre la máquina que normalmente requerirían mucho ensayo y error para descubrir, lo que ahorra mucho tiempo.

Dependiendo de la complejidad de la máquina, su equipo de mantenimiento puede capacitar a usuarios experimentados para tareas sencillas de resolución de problemas. Necesitarán realizar comprobaciones visuales, resolución de problemas generales y otras tareas de mantenimiento para hacer esto. Es un enfoque conocido como mantenimiento autónomo.

Si los usuarios u operadores están solucionando problemas, necesita un método fácil de entender y fácil de usar para recopilar y guardar la mayor cantidad de información posible. Esto puede hacer que las reparaciones actuales y futuras sean mucho menos complicadas.

Toda esta información (orden de trabajo, historial de mantenimiento, listas de verificación, manuales, etc.) vive dentro de Limble CMMS. Tener la información correcta fácilmente accesible puede acelerar significativamente el proceso de resolución de problemas.

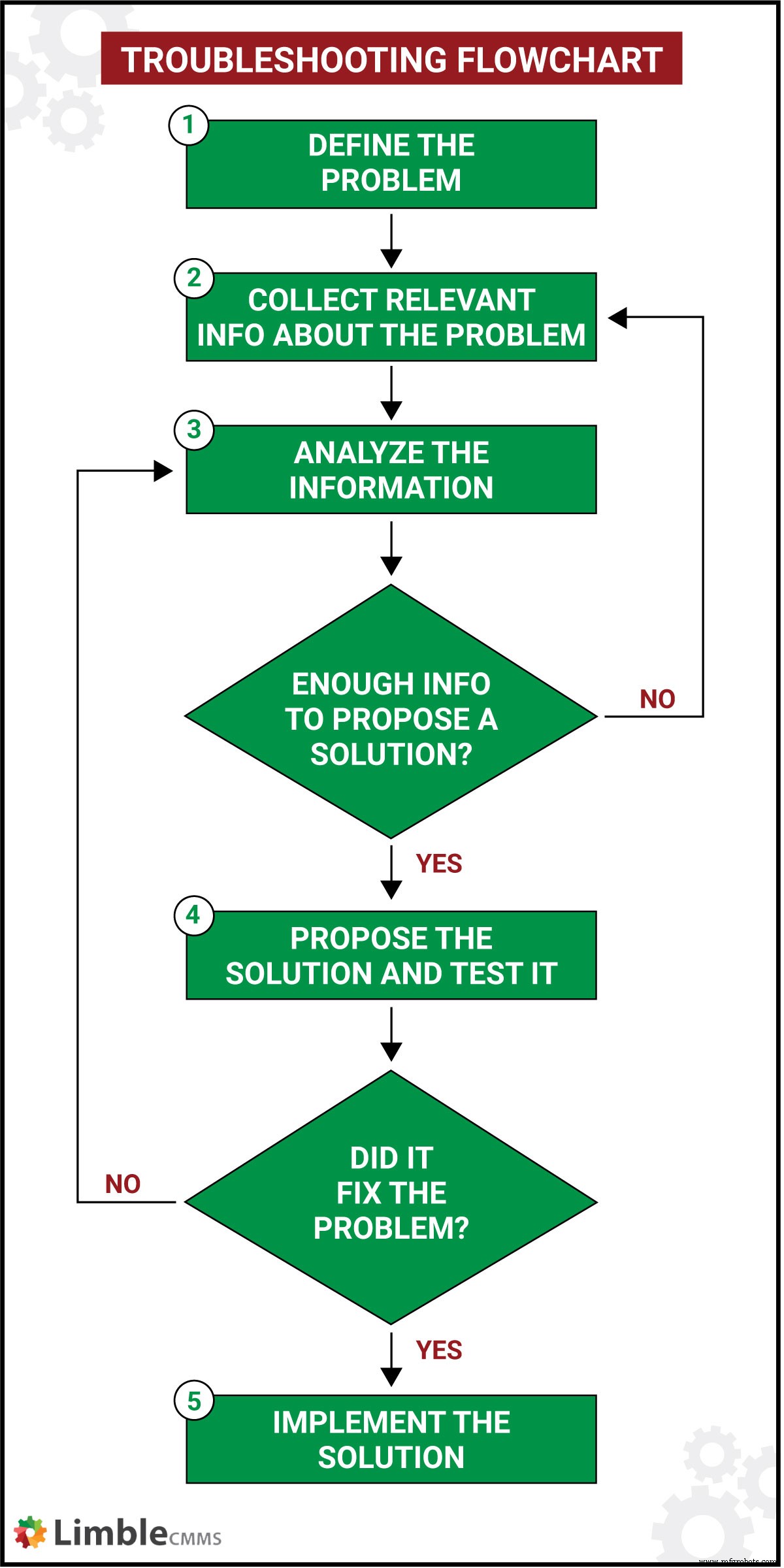

Pasos para solucionar problemas

La resolución de problemas es un proceso paso a paso. A continuación, lo dividimos en seis pasos sencillos de seguir. No importa si es un profesional avanzado o sin experiencia; seguirá el mismo enfoque sistemático en todo momento.

Paso 1:defina el problema

El primer paso para solucionar cualquier problema es saber qué tipo de problema es y definirlo bien. Una definición clara es fundamental a la hora de solucionar problemas.

Al analizar un problema, debe saber a qué se enfrenta y las posibles causas. ¿Es una falla de la máquina, una operación inesperada, un error del usuario o una anomalía aleatoria? ¿Qué sucedió que te alertó del problema?

Algunos equipos tendrán formas integradas de avisarle; Las alarmas pueden sonar, las luces rojas parpadean o puede sonar una advertencia cuando ciertas partes se sobrecalientan. Estas señales pueden ayudar a resolver problemas. Otros equipos simplemente dejan de funcionar.

Cualquiera que sea el caso, debe identificar y definir el problema antes de poder seguir adelante.

Paso 2:recopile información relevante

Debe recopilar toda la información disponible sobre la máquina y sus operaciones. Necesitará el manual de la máquina, cualquier dato relacionado con las operaciones. Por ejemplo, con qué frecuencia se usa la máquina, quién, por qué y cuánto tiempo. También necesitará el historial de mantenimiento, informes de problemas, etc.

Un CMMS moderno como Limble debería tener la opción de mantener una copia digital de todos los documentos, historial e información. Si es posible comunicarse con el fabricante de equipos originales (OEM), el equipo de mantenimiento puede discutir el problema primero. A veces, llamar al OEM es la forma más rápida y sencilla de obtener la ayuda adecuada.

Paso 3:Analice los datos recopilados

Utilizando toda la información que ha recopilado, las listas de verificación disponibles y todos los conocimientos técnicos que pueda reunir, ahora puede intentar determinar la causa raíz del problema. Busque la experiencia de otros solucionadores de problemas de mantenimiento o de la persona que informó la falla. Es mucho más fácil resolver un problema que ha visto antes.

Piense en los cambios recientes en el activo. Pregúntese:

- ¿Usamos repuestos nuevos?

- ¿Ha habido una actualización últimamente?

- ¿Cambiamos el tipo de material de entrada que usamos?

- ¿Se ha utilizado el dispositivo de una forma diferente a la habitual?

- ¿Ha habido una sobretensión eléctrica?

Los cambios recientes en el sistema o el entorno a menudo pueden explicar por qué ha surgido el problema.

Si aún no tiene idea de qué causó el problema después de analizar los datos, debe volver al Paso 2 y recopilar más información. Es posible pasar por alto cosas o ignorar algo que no es importante durante la primera ronda del proceso de recopilación de información.

Después de este ejercicio, la persona que realiza la resolución de problemas debe formarse una conjetura fundamentada y presentar algunas soluciones.

Paso 4:propone una solución y pruébala

Usando lo que sabe de arriba, puede crear su plan de ataque. Llegará a la solución a través de un proceso de eliminación y prueba y error. En algunos casos, es posible que pueda probar su teoría en un activo de menor escala. Puede tener varias opciones para probar. Comience con el más simple primero y trabaje desde allí.

Tenga en cuenta lo siguiente:

- posibles problemas de seguridad

- todos los recursos necesarios y los costos asociados

- qué tan compleja será la implementación

- las perspectivas a largo plazo de la máquina

- cualquier sesgo personal que pueda tener la persona que realiza la resolución de problemas

Siga probando hasta que esté seguro de haber encontrado la solución correcta. Si nada funciona, deberá reconsiderar cuál es la causa real.

Paso 5:implementar la solución

Una vez que haya diagnosticado con precisión el problema, haya encontrado la solución y la haya probado, es hora de ensuciarse las manos y solucionarlo. Incluso si su solución funcionó durante la prueba, es importante volver a probarla. Asegúrese de que el activo esté funcionando como debería antes de empacar y cerrar sesión. También querrá tomar nota de todos los pasos que da a medida que los realiza, para no olvidar lo que ha hecho.

Paso adicional:¡Ya está arreglado! ¡Eres un héroe! ¿Ahora que?

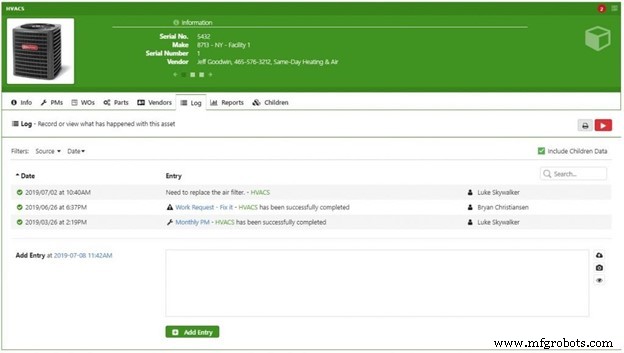

Suena obvio, pero es fundamental documentar la solución y agréguelo al registro de activos en su CMMS. Es fácil dejarse llevar por el trabajo y olvidarse de documentar sus hallazgos. "Ah, lo haré la próxima vez", podrías pensar. ¡¿Pero qué pasa si no te acuerdas la próxima vez?!? Entonces estamos en problemas.

A medida que avanza en el proceso, tómese el tiempo para hacerlo bien y ahórrese problemas la próxima vez.

Un práctico juego de herramientas de mantenimiento contiene tanta información sobre un activo como sea posible. En Limble, rastrear el historial de un activo es ridículamente fácil. Puede ver todas las Órdenes de Trabajo relacionadas, Partes, que funcionaron más recientemente; incluso puede agregar manualmente notas e imágenes tomadas con su teléfono.

Ejemplo de una entrada de registro de activos en Limble CMMS

Al mantener un registro de cada paso, desde informar la falla o falla hasta los cinco pasos anteriores, puede crear un camino claro a través del viaje de solución de problemas para reparar o, en algunos casos, mostrar la necesidad de reemplazar el activo.

¡Imagínese lo fácil que será solucionarlo si el problema vuelve a ocurrir!

Formas de facilitar la resolución de problemas

Estamos aquí para facilitar su trabajo. Cuando se trata de solucionar problemas, puede resultar abrumador y desorganizado.

Hay muchas herramientas disponibles para ayudarlo a usted y a su equipo a llegar al fondo de cualquier problema. A continuación, se muestran algunas de las herramientas y recursos de uso común para una solución de problemas eficaz.

Listas de verificación para la solución de problemas

Las listas de verificación son una excelente manera de abordar problemas comunes de manera metódica y ayudan a estandarizar el proceso. Ellos hacen el trabajo pesado por ti. Cuando tienes muchas cosas que hacer, puede ser arriesgado confiar en tu propio cerebro para recordar todos los pasos. Tener una lista de verificación significa que no es necesario.

Las plataformas de mantenimiento como Limble también le permiten crear y almacenar listas de verificación de resolución de problemas a las que se puede acceder en dispositivos móviles y utilizar en el campo.

Los ingenieros de mantenimiento pueden trabajar con técnicos experimentados para identificar activos problemáticos y crear instrucciones de resolución de problemas paso a paso que incluyen advertencias e imágenes para activos / problemas específicos. Cuando termine, puede adjuntar cada lista de verificación a la pieza de maquinaria correspondiente.

Un CMMS moderno

Tener el CMMS adecuado puede agilizar, organizar y automatizar sus operaciones de mantenimiento. Un CMMS moderno le ahorrará a usted y a su equipo tiempo y a su empresa mucho dinero.

Como repositorio centralizado de datos de mantenimiento, un CMMS mantiene una gran cantidad de información útil que se utiliza durante el proceso de resolución de problemas, como:

- Manuales de OEM

- información de contacto de los proveedores de máquinas y piezas

- registros e informes de mantenimiento

- detalles de la solicitud de trabajo enviada para informar el problema

- solución de problemas y otras listas de verificación de mantenimiento

- datos de rendimiento y estado de la máquina actuales y pasados recopilados a través de sensores CBM

Limble CMMS utiliza códigos QR para brindar a sus usuarios un fácil acceso a toda la información sobre el equipo con un simple escaneo de su teléfono. Pueden escanear el código en el costado del equipo e informar rápidamente las fallas a su equipo con el activo correcto ya adjunto a la orden de trabajo.

Tener un acceso rápido y fácil a esta información puede acelerar significativamente el proceso de resolución de problemas y reducir la pérdida de conocimiento institucional cuando los técnicos se jubilan o continúan. Estas son solo algunas de las muchas razones por las que cada vez más organizaciones están implementando soluciones de mantenimiento basadas en la nube.

El futuro de la solución de problemas

Las fábricas se están volviendo más automatizadas y las máquinas necesitan menos operadores. Debido a estos cambios, está creciendo el número de técnicos necesarios para la resolución de problemas y el mantenimiento del equipo.

Afortunadamente, la tecnología hace que la resolución de problemas sea más fácil, rápida y menos peligrosa. Aquí hay algunas soluciones que se están abriendo camino en muchas plantas.

Un robot con una bola de cristal

¿Te imaginas un mundo en el que las computadoras se arreglen solas? El aprendizaje automático es un paso hacia esto. Les da a los sistemas la capacidad de aprender y mejorar en las cosas sin estar programados. Puede ayudar a predecir posibles problemas y es una parte importante del mantenimiento predictivo.

Cuando se trata de resolución de problemas, el aprendizaje automático nos ayuda a analizar grandes cantidades de datos e identificar / predecir las posibles causas de fallas y fallas.

Algunas organizaciones ya están dando un paso más y están probando algo llamado análisis prescriptivo. En el contexto de la resolución de problemas, el análisis prescriptivo tiene como objetivo ayudar a las máquinas a diagnosticarse a sí mismas y luego presentar posibles soluciones basadas en ese autodiagnóstico.

Mejorando el mundo real con RA

La realidad aumentada (AR) combina imágenes generadas por computadora con el equipo real para brindar una capa adicional de información. Puede superponer partes y buscar cosas que normalmente no podría hacer.

Todo lo que necesita es un teléfono o tableta cargados con el software. Sosténgalo sobre la máquina y el programa levantará todas las diferentes capas para que las vea.

Si está en medio de un diagnóstico, esta puede ser una excelente manera de verificar si todo está donde debería estar o asegurarse de que esté en buenas condiciones de funcionamiento.

Realidad aumentada en control de calidad. Fuente: Metrology.news

AR permite que su equipo de mantenimiento vea toda la información sobre un componente en la pantalla. También puede mostrarle consejos, advertencias y próximos pasos, mejorando la calidad y la seguridad durante el proceso de resolución de problemas.

Simulaciones y realidad virtual

¿Pensaste que la realidad aumentada era genial? Mira esto.

La realidad virtual (VR) te lleva a un mundo de posibilidades infinitas mientras te transportan a un entorno simulado de la máquina en la que estás trabajando. En este entorno virtual, los equipos costosos no pueden dañarse y usted no puede lastimarse.

Es una excelente manera de aprender, jugar, experimentar y practicar antes de tener que regresar al mundo real para reparar la máquina real. Puede tener una experiencia 100% inmersiva arreglando cosas. Es como convertir tu trabajo en un videojuego.

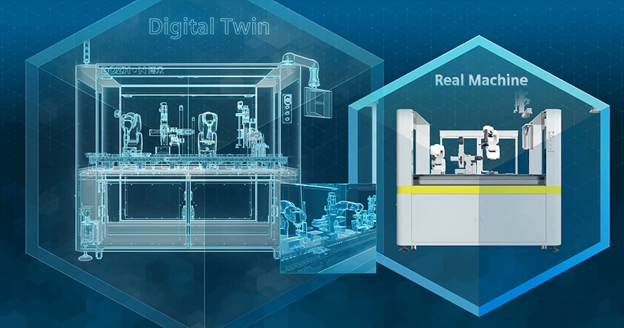

Gemelo digital (no malvado)

Un gemelo digital es una copia virtual de su máquina. Los sensores instalados en su máquina envían datos sobre su estado y rendimiento. Esta copia basada en la nube analiza estos datos (que provienen de docenas o cientos de plantas de producción diferentes que usan el mismo tipo de máquina) y los usa para hacer avanzar la tecnología, predecir fallas y encontrar formas de reparar problemas a distancia.

Gemelo digital en la fabricación. Fuente: Siemens

Si ocurre una falla en su ubicación, el OEM puede compararla con los datos de todas las demás máquinas del mismo tipo. Según el metanálisis, el OEM puede identificar si ocurrió un incidente similar en una máquina en otra planta y proponer una posible solución.

Eso es

En el mejor de los casos, un dispositivo que funcione mal resultará en una molestia leve. En el peor de los casos, puede causar un incidente de seguridad y tener un efecto debilitante en los resultados de una empresa.

Ser capaz de tratar rápidamente los problemas de los equipos es un reflejo del departamento de mantenimiento y de lo bien que pudo organizar el trabajo y capacitar a sus empleados. Dado que la habilidad y la experiencia son tan importantes, las empresas deben hacer un esfuerzo adicional para reducir la rotación de técnicos y operadores experimentados.

Si tiene alguna pregunta sobre la solución de problemas, vaya a la sección de comentarios a continuación. Si desea obtener más información sobre Limble CMMS, puede contactarnos directamente o comenzar una prueba gratuita.

Mantenimiento y reparación de equipos

- Consejos generales para la solución de problemas

- DHT Tiny Breakout para Raspberry Pi

- Al solucionar problemas del equipo, las primeras impresiones son importantes

- Cómo quitar un rodamiento para repararlo

- Automatización:Nuevas pinzas para Cobots

- Saber cuándo usar sensores para soldadura robótica

- Principales consejos de mantenimiento y solución de problemas para variadores de frecuencia

- Consejos para solucionar problemas de PLC problemáticos

- Cuándo considerar la reparación de bricolaje para su electrónica industrial

- Consejos para reparaciones de servomotores y solución de problemas

- 6 consejos sencillos para la reparación del codificador y la resolución de problemas