El caso de los motores de torque de eje hueco

El diseñador de máquinas de hoy debe evaluar más factores que nunca al abordar un nuevo proyecto. Asimismo, el integrador y el ingeniero de modernización ha ampliado las opciones, no solo como resultado de las nuevas tecnologías, sino también debido a áreas críticas de enfoque como la reducción del consumo de energía, el tiempo de ensamblaje más rápido, la reducción de proveedores y el logro de una huella más pequeña.

En el ámbito del control de movimiento, un tipo de motor con una historia relativamente corta ha logrado avances significativos que requieren una nueva mirada a su potencial en muchas áreas de aplicación. Estas aplicaciones van desde mesas giratorias de máquinas herramienta hasta diversas máquinas de embalaje, impresión, conversión, extrusión, fabricación de papel, películas plásticas y manipulación de materiales, en cualquier lugar donde la dirección deba invertirse con un grado muy alto de precisión, sin holguras (histéresis) y manteniendo el movimiento. control, contrastando el desacoplamiento necesario de un motor convencional y caja de cambios.

Ingrese al motor de par síncrono de imán permanente que a menudo se pasa por alto.

Los motores de par son accionamientos directos construidos para ejes giratorios donde se requiere un par elevado y una alta precisión a velocidades relativamente bajas. Con un tiempo de instalación, requisitos de mantenimiento, cantidad de piezas de componentes y espacio disponible significativamente más bajos, estos tipos de motores son a menudo alternativas viables a los motores con engranajes.

Hoy en día existen dos variedades populares de motores de torsión. Son el motor de par completo, que solo requiere montaje directo con brida a la máquina y la conexión del rotor al eje de la máquina, y el motor de par incorporado, donde el estator y el rotor se suministran como componentes individuales que se integran directamente en el mecánica de máquinas.

Los motores de torque completos se encuentran a menudo en los accionamientos principales de la extrusora, los cabezales de alimentación en las máquinas de moldeo por inyección, los accionamientos de rodillos en las máquinas de fabricación de papel, los dispositivos de trefilado, el estiramiento de la banda de las máquinas textiles y las bobinadoras / cortadores transversales en el embalaje equipo.

Los motores de torsión incorporados se utilizan típicamente en mesas giratorias de máquinas herramienta, ejes giratorios, torretas de herramientas dinámicas y husillos giratorios, así como cilindros de prensa de impresión, rodillos de enfriamiento en máquinas de estiramiento de películas y láminas fundidas, mesas de indexación en prensas de conformado de metales y todos los demás tipos de aplicaciones de control de velocidad y trayectoria de alta precisión y alta dinámica.

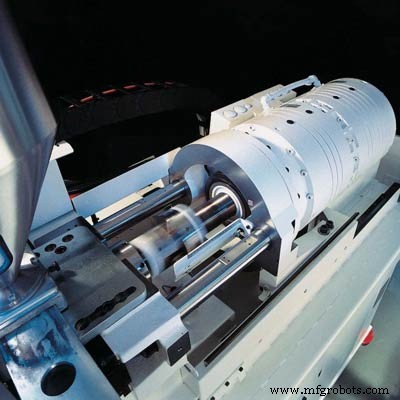

Ambos tipos de motores de torsión cuentan con un eje hueco, que permite guiar los medios o componentes mecánicos a través de la cavidad del rotor.

Los motores de par son motores síncronos de polos de varios pares, de funcionamiento similar a los servomotores síncronos rotativos. El rotor está equipado con imanes permanentes, mientras que el estator contiene los devanados del motor. El elevado número de pares de polos conduce a un diseño que genera un elevado par máximo a bajas velocidades. En el pasado, dado que las pérdidas por corrientes parásitas aumentan con el número de pares de polos y la velocidad de funcionamiento del motor, los motores de par se consideraban aplicables solo a velocidades relativamente bajas. Los nuevos diseños refrigerados por agua han contrarrestado este principio, permitiendo una alta densidad de potencia. Los motores de torsión actuales pueden admitir velocidades de 1000 rpm o más.

Como resultado de estos diseños de pares de polos más altos y debido a que se eliminan muchos componentes mecánicos de transmisión de potencia que generan juego, calor, fricción y ruido, los motores de torque ofrecen estos beneficios a los diseñadores:

- tamaño reducido debido a la alta densidad de torsión;

- excelente precisión de rotación y repetibilidad debido al control directo de la carga;

- diseños de máquinas que ahorran espacio, debido a la eliminación de unidades de engranajes y transmisiones por correa;

- bajo mantenimiento como resultado directo de tener menos piezas mecánicas en el tren motriz; y,

- alta eficiencia energética porque se eliminan las pérdidas mecánicas en la transmisión.

Aunque son más costosos que los motores con engranajes, actualmente se estima que los motores de torsión ofrecen al diseñador una recuperación de la inversión de tres a cuatro años solo en ahorro de energía, lo que no incluye el aumento inmediato del rendimiento y los ahorros de costos iniciales, tanto en instalación como en mantenimiento. Las ventajas obvias de reducción de proveedores y de inventario también se obtienen mediante el uso de estos motores.

En una línea típica de película soplada multicapa, por ejemplo, el uso de motores de torque puede reducir la huella de la sección de extrusión a la mitad y el espacio de producción consumido disminuye en consecuencia, lo que lleva a un aumento en las tasas de producción por pie cuadrado.

También se pensó durante mucho tiempo que los motores de torsión eran susceptibles a la contaminación química y atmosférica ambiental, pero se han adaptado nuevos diseños para resistir atmósferas corrosivas como una campana seca de fábrica de papel y, al estar refrigerados por agua, funcionan satisfactoriamente en muchos entornos hostiles sin calor. daño. Los gabinetes están disponibles hasta una clasificación IP54 con capacidad de sobrecarga de hasta 2.5 veces el par nominal.

Los motores de par reducen las pérdidas de eficiencia mecánica a un mínimo absoluto porque eliminan la transmisión mecánica en el tren de transmisión. En comparación con las soluciones de motorreductor, la ganancia de eficiencia suele estar en el rango del 10 por ciento, mientras que la ganancia se acerca al 70 por ciento cuando se reemplazan los motores hidráulicos en aplicaciones como las máquinas de moldeo por inyección. Además, debido al control directo y constante del eje de carga en los motores de torque, sin que se produzca holgura o desacoplamiento, se logra una precisión de movimiento significativamente mayor, lo que no es posible en una solución con engranajes o transmisión por correa.

Por ejemplo, en la producción de película estirada, la aplicación de motores de torsión en rodillos de enfriamiento, rodillos de tracción, rodillos de estiramiento y bobinadoras ha dado como resultado una mejora dramática en la calidad de la producción. El control de velocidad más preciso de los rodillos accionados directamente da como resultado arranques más rápidos durante el cambio de un producto de película a otro, porque se minimiza la probabilidad de grietas en la banda. Además, la mayor precisión de control permite la producción de una película más delgada que es 10 veces más consistente en su espesor. Asimismo, la configuración rígida del tren de transmisión que se logra con los motores de torsión permite una aceleración más rápida hacia arriba y hacia abajo en aplicaciones cíclicas, lo que lleva a ciclos más cortos y una mayor producción de producto en el mismo período de tiempo. En muchas aplicaciones con tiempos cíclicos muy cortos, como mesas de indexación o máquinas de moldeo por inyección, el cambio de accionamientos convencionales a soluciones de accionamiento directo ha resultado en aumentos de producción del 25 al 30 por ciento típicamente. Estos resultados indican que un recuento menor de componentes ahora significa un menor costo del ciclo de vida del producto, así como una reducción de las tasas de fallas potenciales en el campo.

Otras características de los motores de torsión actuales que los hacen más atractivos para el diseñador de máquinas incluyen:

- codificadores o resolutores incrementales o de valor absoluto para

control de movimiento mejorado - placa de identificación electrónica para una puesta en servicio más rápida

- opciones de montaje horizontal o vertical

- opciones de rodamientos para aplicaciones de empuje axial

- Resistencias PTC en cada fase, además de termistores KTY estándar para un control de temperatura óptimo

La ciencia emergente de la mecatrónica también es fundamental para los accionamientos directos, como los motores lineales y de par en el proceso de integración, porque los protocolos de control electrónico de la máquina son fundamentales para supervisar y ejecutar los movimientos electromecánicos. Un profundo conocimiento de tres disciplinas (ingeniería mecánica, eléctrica y electrónica) es fundamental para determinar la unidad adecuada para adaptarse a la carga. La mecatrónica aborda temas para el fabricante de máquinas como la ubicación adecuada del codificador, los cálculos de reacción frente a la fuerza dinámica y la mejor manera de integrar mecánicamente un accionamiento directo de alta dinámica en la máquina.

Además, a través de varias técnicas avanzadas de simulación computarizada, se puede validar el desempeño mecatrónico y se puede lograr la resolución de problemas en el diseño antes de que se construya la primera máquina. Incluso en el campo, antes y después de una modificación o reconstrucción, los servicios mecatrónicos actualmente disponibles se pueden utilizar para la determinación de la aplicación del producto, el análisis de rendimiento completo y la compatibilidad de controles. Si bien el rendimiento de un nuevo motor o variador puede considerarse satisfactorio mediante un análisis mecatrónico, es posible que falten otros componentes mecánicos, eléctricos o electrónicos. Es precisamente este enfoque integral e integrado el que está ganando rápidamente a la mecatrónica su lugar en el esquema general de desarrollo y utilización de máquinas.

En conclusión, con el énfasis actual en la contención de costos, la eficiencia energética y una mayor productividad en cada tipo de diseño de máquina, es imperativo que se exploren todas las opciones viables. Al diseñar el tren de transmisión en muchas máquinas, las ventajas de los motores de torsión descritos en este documento tendrán un impacto positivo en los resultados generales del proyecto. Los motores de torsión pueden ofrecer una gran flexibilidad en el diseño, actualización y reconstrucción de aplicaciones, además tienen capacidades ampliadas que presionan para su implementación en más tipos de máquinas.

Para obtener más información sobre motores de par, póngase en contacto con Siemens Industry Inc., Drive Technologies - Motion Control, por teléfono (847-640-1595), envíe un correo electrónico a [email protected] o la web (www.usa.siemens.com / motioncontrol).

Cuatro fotos arriba:los motores de torsión de eje hueco ofrecen varias opciones de integración de diseño junto con características de rendimiento avanzadas para una mayor eficiencia energética, una reducción sustancial de componentes y huellas significativamente más pequeñas en los trenes de transmisión de las máquinas actuales.

Cuatro fotos a continuación:las aplicaciones típicas de los motores de torsión avanzados actuales incluyen a) máquinas de fundición de películas plásticas, b) prensas de impresión, c) equipos de conversión yd) mesas giratorias de máquinas herramienta.

Mantenimiento y reparación de equipos

- Defensa de los chips neuromórficos para la informática de IA

- Diseño de controles de motor para sistemas robóticos

- El caso del mantenimiento móvil:Fiix se detiene en el podcast Asset Reliability @ Work

- ¿Cuál es la cura para el mantenimiento no planificado?

- ¿Dónde están las hojas de datos de los fabricantes de sus motores eléctricos?

- El caso de C-suite para DDMRP

- El caso de la contratación digital es más sólido que nunca

- El caso para llevar a casa la fabricación estadounidense

- El caso de la división del inventario, por marcas grandes y pequeñas

- El caso de la misteriosa reparación del servodrive

- El IoT cambia las reglas del juego para el mantenimiento de flotas