Navistar:Rendimiento de servicio pesado

Venían de plantas grandes y pequeñas desde gigantes hasta garajes, desde compañías automotrices y firmas que fabricaban de todo, desde compresores hasta carbón, textiles hasta asientos de inodoro y todo lo demás. Fabricaban perros callejeros, híbridos, tipos raros, pensadores no convencionales.

"Cuando comenzamos en 2002, éramos los niños de los Sticks que (los enemigos de la industria) creían que no sabíamos cómo construir motores", dice el gerente de planta Chuck Sibley.

Seis años después, se encuentran entre las mejores historias del sector de la fabricación de motores y los competidores más duros, dependiendo del lado de la cerca corporativa en la que se encuentre. Los 360 hombres y mujeres de Navistar Diesel of Alabama LLC, una subsidiaria con sede en Huntsville del peso pesado de Navistar Corporation, construyen motores de clase élite (motores de masas V6 y V8 para camiones comerciales y de consumo). Los motores mejor construidos provienen de la forma en que estos destructores de moldes construyeron la estructura de trabajo de su planta.

"Navistar no trajo gente de sus otras plantas para poner en marcha esto. Casi todo el mundo venía de fuera de la empresa", dice Sibley, quien se incorporó a Gabriel Ride Control Products. "Se decidió que formaríamos una fuerza laboral de una variedad de diferentes orígenes y experiencias y formaríamos la mejor cultura posible que pudiéramos".

Sin plantillas. Sin paradigmas. Sin reglas.

"Quería una vez en mi carrera donde no tuviera que romper los paradigmas y tradiciones de los últimos 10 o 20 años", dice. "Comenzamos esta planta desde cero de la manera que pensamos que funcionaría mejor y sería la más confiable, la más flexible y la más eficiente. Se nos dio una enorme autonomía para hacer lo que considerábamos correcto".

En la actualidad, una innovadora estructura de equipo empresarial impulsa las instalaciones de Navistar Diesel de 650.000 pies cuadrados. Es un enfoque de operaciones, mantenimiento e ingeniería que se siente más basado en la comunidad y como "planta pequeña" que el que se encuentra en la mayoría de los fabricantes de Fortune 500. El enfoque y la función se encuentran dentro de tres equipos principales de la planta que supervisan las cadenas de valor de los servicios de ensamblaje, mecanizado y fabricación.

Los roles combinados y las mejores prácticas combinadas han generado éxito en el equipo comercial y en los niveles generales de la planta. El trabajo en equipo de trabajo pesado permite máquinas de trabajo pesado.

El asistente del gerente de planta, Mike Regula (centro), recibe comentarios de los trabajadores de ensamblaje.

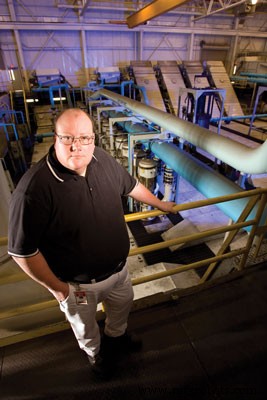

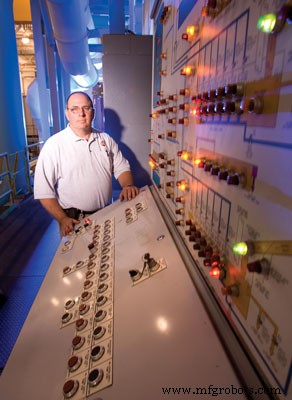

Scott Seals es el líder de recursos de instalaciones para el equipo comercial de Servicios de manufactura.

Fotos de Dennis Keim

¿DÓNDE ESTÁ EL MANTENIMIENTO?

Si está buscando al gerente de mantenimiento en la planta de Navistar en Huntsville, no lo encontrará. El puesto no existe. ¿El departamento de mantenimiento? No hay uno, per se. Cuarenta y dos personas están empleadas como trabajadores de mantenimiento a tiempo completo. Más de 200 personas realizan tareas similares de forma regular. Esta no es su configuración tradicional.

"Las otras plantas de Navistar tienen un mantenimiento centralizado y los títulos y funciones normales de los departamentos", dice Sibley. "No fuimos por ese camino".

El mantenimiento es un componente y una función de cada equipo comercial de la planta. Cada equipo tiene técnicos por horas polivalentes, un planificador / programador e ingenieros. Están ubicados en el área de trabajo, junto a sus compañeros de operaciones que comparten las responsabilidades que mejoran la confiabilidad, eliminan el tiempo de inactividad y (lo más importante) obtienen los pedidos de motores por la puerta.

"El objetivo es proporcionar todos los recursos humanos que un equipo necesita para tener éxito. Al hacerlo, no hay razones para no tener éxito", dice el asistente del gerente de planta, Mike Regula, un ex empleado de Cummins Inc. "Hay demasiadas señalar con el dedo que ocurre cuando operas en un silo basado en la función. En ese mundo, la vida se convierte en una serie de cómo explicas los fracasos, no cómo obtienes los éxitos. Lo tienes todo; ahora descúbrelo. En el equipo de negocios estructura, o tienen éxito total juntos o fracasan totalmente juntos ".

Los recursos están ahí. El equipo comercial de ensamblaje incluye más de 175 operadores, 11 técnicos de mantenimiento, un planificador de mantenimiento y seis ingenieros de fabricación. El mecanizado incluye 46 operadores, 16 técnicos, siete ingenieros y un planificador. Los servicios de fabricación incluyen un segmento de instalaciones con seis técnicos, un planificador y cuatro ingenieros. En cada equipo, los miembros reportan a un líder de recursos que supervisa un segmento de la cadena de valor. Cada equipo tiene un líder de equipo empresarial que gestiona el desempeño y los resultados de una unidad.

Los líderes de recursos, los líderes de equipos comerciales y los planificadores manejan muchas de las tareas de un gerente de mantenimiento tradicional, ya sea el pensamiento general, el desarrollo de políticas y filosofías, la planificación de proyectos, la inversión de capital, la adquisición y el despliegue de tecnología, los problemas de personal y capacitación y la presupuestación ( cada equipo comercial tiene su propio presupuesto de mantenimiento independiente).

"Solía ser el gerente de mantenimiento de una planta que fabrica asientos para inodoros. Tenía todo lo relacionado con el mantenimiento", dice Scott Seals, quien hoy es el líder de recursos para el segmento de instalaciones de la unidad de negocios de Servicios de Manufactura. "Prefiero esta configuración. Hay mucha menos presión para todos porque las responsabilidades de esta planta están divididas".

Los líderes y planificadores de recursos toman la visión de mantenimiento (y producción) del líder del equipo empresarial e impulsan los recursos en su área para lograr resultados.

"Tengo todos los recursos que necesito al alcance de la mano. Por lo tanto, es muy fácil alinear a todos en el equipo comercial hacia nuestros objetivos", dice Lance Fulks, líder del equipo comercial de Machining. "La última planta en la que trabajé (Copeland Compressors) se instaló con un gerente de producción, un gerente de mantenimiento, un gerente de ingeniería de fabricación, y había algunos objetivos en conflicto. Lo que era importante en un área puede haber sido contraproducente en otra área. Aquí, eso se elimina porque esos departamentos están consolidados en un equipo comercial. Todos están en la misma página ".

Sibley dice que se necesita una persona especial para ser BTL. Él cree que el líder debe sobresalir en la gestión de personas, gestión de proyectos, gestión empresarial y, en efecto, gestión de mantenimiento.

"Estás dirigiendo el grupo de mantenimiento junto con tu equipo", dice. "Debe comprender el aspecto técnico del negocio y todo lo que influye en la confiabilidad desde una perspectiva mecánica".

Los BTL lideran el camino, pero la cultura abierta y de empoderamiento de la planta permite la libertad de encontrar métodos que logren la visión. Se remonta a las raíces de los empleados. Diversas experiencias personales permiten que la planta y sus equipos implementen algunas de las mejores ideas de la industria.

"La confiabilidad del equipo y cómo lo monitoreamos y cómo lo verificamos ha sido básicamente lo mismo que todo lo demás aquí:son las mejores prácticas combinadas de todos los lugares donde hemos estado", dice Regula. "¿Cómo lo hizo en su planta? ¿Qué funcionó allí? ¿Qué no funcionó? ¿Qué fue una pérdida de tiempo? ¿Qué midió? ¿Cómo lo midió y por qué?"

Un técnico puede haber venido de una planta de 80 personas que desarrolló una forma innovadora de aumentar la vida útil de sus bombas (o cojinetes o cajas de engranajes). Otro puede haber visto prácticas superiores de lubricación (o seguridad eléctrica o reparaciones de cinturones) en un sitio de 700 empleados. Sin embargo, otro puede haber creado una forma ordenada de asegurar la alineación del eje en su antiguo taller de cinco hombres. La comunicación saca a la luz estas mejores prácticas.

Ricky Helms es un ingeniero de fabricación que se encarga de la planificación y programación de las instalaciones.

VAMOS JUNTOS

La planta de Navistar ha visto numerosos beneficios al ubicar físicamente los recursos de mantenimiento dentro de una línea de ensamblaje o grupo de celdas de mecanizado.

Una es una relación técnico-operador más estrecha que la que se encuentra en plantas con una estructura dicotómica de "nosotros / ellos".

"Aquí hay más comunicación", dice el técnico del equipo comercial de ensamblaje Jimmy Jones, otro ex trabajador de Copeland Compressors. "Eso conduce a una mayor confianza y comprensión. Nos cuidamos unos a otros".

Sibley estrecha los lazos al reunir a los compañeros de trabajo fuera de la planta. La planta tiene un equipo de softbol de la liga de la ciudad (28 jugadores están en la lista), torneos de pesca de lubina y juegos de golf.

La comunicación conduce a menos tiempo de inactividad.

"Uno se entera de los problemas antes de que se conviertan en problemas", dice Jones. "Si estuviera ubicado en el otro extremo de la planta, es posible que el operador no lo mencione. Ese 'pequeño' ruido percibido puede ser algo importante y perdimos la oportunidad de abordarlo. Pero como estoy aquí, traen cosas a mi atención y puedo comprobarlo ".

Otros beneficios incluyen un tiempo de respuesta más rápido del que encontraría en una planta grande tradicional y un nivel más profundo de propiedad y conocimiento del grupo de mantenimiento.

"Estos son mis bebés", dice Jones sobre el equipo en su área. "Conozco estas máquinas como la palma de mi mano".

Todo esto contribuye a un tiempo de inactividad mínimo. La mayoría de las áreas de plantas tienen cifras de tiempo de actividad superiores al 90 por ciento. Cuando ocurre una avería, el impacto suele ser mínimo.

"Somos bastante rápidos", dice Sibley. "Es realmente importante para nosotros si perdemos 20 minutos en un problema. Es la respuesta rápida y la reacción lo que nos distingue".

El líder del equipo de negocios de mecanizado, Lance Fulks, revisa un motor con el operador Heath Dorning.

OPERACIONES PRÁCTICAS

El método único de mantenimiento no se detiene con los técnicos. Los operadores juegan un papel importante en el rendimiento y la confiabilidad de la máquina. Esto va mucho más allá de las tareas tradicionales de Mantenimiento Productivo Total de los operadores que limpian el equipo y leen medidores.

En las instalaciones de Navistar en Huntsville, los operadores pueden realizar cualquier trabajo de mantenimiento que tengan el tiempo y las habilidades para realizar. Esa lista de trabajos incluye mantenimiento preventivo, predictivo, proactivo y reactivo.

En el equipo comercial de Mecanizado, el planificador Chris Glasscock (un ex trabajador de Wolverine Tubing Company) imprime una lista de órdenes de trabajo todos los días desde el sistema de software de gestión de mantenimiento computarizado Avantis.PRO de la planta. Los entrega a los líderes de recursos, quienes luego los entregan a los técnicos y operadores.

Entre el funcionamiento de dos máquinas en la línea, los operadores realizan trabajos de mantenimiento preventivo diarios, semanales, mensuales, trimestrales y / o semestrales. Engrasan y lubrican, llenan sistemas hidráulicos, cambian herramientas, eliminan virutas de metal y realizan muchas tareas preventivas adicionales.

Las órdenes de trabajo se completan, se entregan a un técnico para que las apruebe y se devuelven a Glasscock para su cierre en el CMMS.

De manera similar, en Ensamblaje, los operadores realizan un trabajo predictivo, como ejecutar verificaciones de auditoría sobre la consistencia de torque de las herramientas de CC, realizar pruebas de fugas y caída de presión y usar herramientas ultrasónicas para confirmar la integridad de pernos, husillos múltiples y uniones críticas.

"La persona que hace el trabajo tiene la responsabilidad de rastrear los datos y observar lo que nos dicen", dice Regula. "Queremos identificar una anomalía antes de que se convierta en un problema".

Si se produce una avería en el equipo, el operador no pide a gritos a un técnico y luego se interrumpe. Si el conjunto de habilidades, la experiencia y la capacitación en el aula del operador lo permiten, él o ella puede manejar personalmente una solución menor y hacer que el equipo vuelva a funcionar.

En general, como dice Sibley, "no hay reglas que digan quién no puede hacer esto". Sin embargo, existen algunos límites definidos. Los operadores no pueden abrir paneles eléctricos, jugar con equipos de automatización o trabajar en las máquinas de misión crítica IQA (control de calidad integrado).

La planta de Navistar en Huntsville, Alabama, fabrica aproximadamente 480 motores por día.

"Las máquinas y dispositivos complejos son la especialidad del mantenimiento", dice Regula. "Si algo anda mal con esa máquina, el operador rápidamente conseguirá que una persona de mantenimiento venga a ayudar a resolver ese problema. No significa que el operador esté excluido del proceso de resolución de problemas, porque él o ella es una parte importante de el proceso. Eso está por encima de lo que esperamos que los operadores de ensamblaje estándar tengan conocimiento ".

Si el operador no asume el papel principal en una avería, desempeña el papel de una enfermera de la sala de operaciones.

"Usted sigue las instrucciones de la gente de mantenimiento", dice Regula. "Es 'mantener esto en su lugar', 'tomar esa parte del carrito' o 'ayudarme con esto o aquello'".

Los operadores también trabajan para que el mantenimiento sea más proactivo dentro de su equipo al:

-

seguimiento sistemático del tiempo de inactividad para identificar tendencias;

-

realizar análisis de Pareto para identificar las mayores y más dañinas fuentes de tiempo de inactividad;

-

utilizando una metodología de ocho pasos para identificar las causas fundamentales de los problemas;

-

trabajar con el personal de mantenimiento en proyectos de "FMEA inverso".

En el caso de un análisis inverso de modos de falla y efectos, se pide a los operadores que enumeren todas las formas posibles de estropear una estación, máquina, etc. "Los operadores saben todo lo que puede salir mal", dice Sibley.

Los pasos del proceso y las soluciones del producto (dispositivos a prueba de errores, software) se implementan para eliminar la posibilidad de una falla. La actividad mejora la calidad, la confiabilidad y la productividad, pero también puede tener un impacto positivo en aspectos como la seguridad y la ergonomía.

ACERCA DE NAVISTAR DIESELEmpresa: Navistar Diesel de Alabama LLC, una subsidiaria de Navistar Corporation.

Planta de enfoque: La planta de motores NDA, ubicada en Huntsville, Alabama, albergó al fabricante de equipos de generación de energía Onan Corporation de 1972 a 1997. El sitio fue comprado por Navistar en 1999 y completamente destruido. Navistar reabrió la planta de 650,000 pies cuadrados para la producción en 2002. Actualmente opera el producto 10 horas al día, cuatro días a la semana. Los viernes y sábados están reservados para los trabajos de mantenimiento necesarios. Se construyó una planta de 300,000 pies cuadrados para fabricar motores "Big Bore" a una milla de distancia. Está previsto que la producción comience a finales de julio. A todo volumen, empleará a 175 trabajadores.

Empleo en plantas: Un total de 360 empleados no sindicalizados (75 sueldos, 285 por hora), incluidos 42 trabajadores de mantenimiento (36 técnicos por hora, tres ingenieros de instalaciones y tres planificadores de mantenimiento).

Productos vegetales: La planta fabrica 94 modelos de motores V6 y V8 para nueve clientes (cuatro plantas Ford y cinco plantas Navistar) en una línea de montaje. La tasa de montaje actual es de 480 por día.

FYI: La planta está dividida en tres "equipos comerciales" principales:servicios de ensamblaje, mecanizado y fabricación.

EL APRENDIZ

Huntsville es el único sitio de Navistar que permite a sus operadores tales responsabilidades de mantenimiento.

"Tratamos de utilizar el operador para todo lo posible. Para cualquier cosa que podamos utilizar, lo haremos", dice Sibley. "Esa es una de las razones por las que tenemos 36 personas de mantenimiento en lugar de 150. Nunca hemos seguido la ruta del contrato para el mantenimiento. Eso es porque siempre sentimos que la propiedad de eso era importante".

¿Qué piensan los técnicos de Huntsville de todo esto?

"Los chicos de mantenimiento aquí han realizado trabajos de operaciones antes, por lo que han visto ambos lados de la cerca", dice Regula. "En realidad, fueron los primeros operadores en la línea. Pueden hacer funcionar todas las máquinas. Cuando comenzamos, pensamos que era muy importante. Queríamos que supieran el dolor que atraviesa el operador. Saben cómo pensar como un operador y saber qué es bueno y qué es malo ".

También se remonta a las raíces de la planta.

"Muchos de nosotros venimos de pequeñas empresas en las que tenías muchos sombreros", dice Sibley. "No fue nuevo para nosotros establecer una planta en la que todos vayan a desempeñar muchas funciones".

Agrega Seals, "Hay un objetivo:sacar el motor por la puerta trasera. Lo que sea necesario para que eso suceda, eso es lo que tienes que hacer".

De hecho, es una línea borrosa entre operaciones y mantenimiento. Quizás nada sea un mejor ejemplo de eso que el programa de aprendices de mantenimiento de la planta. Los candidatos a aprendices deben realizar una rigurosa prueba escrita. Aquellos con los puntajes más altos luego van a cualquiera de las tres universidades técnicas locales y trabajan para obtener un título de dos años en tecnología de mantenimiento. Luego, los graduados deben trabajar 8,000 horas en la planta como aprendices de mantenimiento antes de obtener el derecho a ser un técnico certificado y de pleno derecho.

Los aprendices tradicionalmente han sido operarios dentro del equipo empresarial de Montaje o Mecanizado. Heath Benson es un ejemplo. Después de llegar a Navistar desde una planta de fibra de carbono, trabajó dos años como operador y luego dos años como líder de grupo (un peldaño por debajo de un líder de recursos). Obtuvo su título de dos años de Calhoun Technical College y ha pasado los últimos 3.5 años como aprendiz. Alcanzará la marca de las 8.000 horas a finales de este año.

"Fue un paso lógico para mí", dice. "Los operadores aquí hacen mucho por sí mismos. Diagnostican problemas. Pueden saber qué está pasando con sus máquinas. Quería trabajar en mantenimiento porque estaba interesado en el trabajo práctico. Al convertirme en técnico en esta planta, estaré capaz de aplicar todo lo que he aprendido ".

TODAVÍA EN BUSCA DE LAS MEJORES PRÁCTICASEn Navistar Huntsville, las mejores prácticas combinadas continúan hasta el día de hoy. Las buenas ideas provienen de los nuevos empleados. También provienen de relaciones de evaluación comparativa con pares de la industria.

"En el camino hacia la mejora continua, nunca está 'ahí'. Es un proceso continuo", dice el subdirector de planta Mike Regula. "Siempre estás mirando hacia el mañana y el siguiente nivel. ¿Qué podemos hacer de manera diferente para mejorar? ¿De quién podemos aprender para ayudarnos a mejorar?"

La planta intercambia visitas periódicas con otros miembros de la Asociación de Fabricación Automotriz de Alabama, incluidos Toyota, Honda y Nissan. Ha hecho una conexión especialmente buena con Nissan.

"Nissan ha sido abierto y compartido", dice el gerente de planta Chuck Sibley. "Los hemos llegado a conocer y ellos nos han llegado a conocer a nosotros. Ayuda que no compitamos directamente en el mismo mercado".

Regula agrega:"No todo lo que hacen es aplicable a nosotros, pero definitivamente podemos modificar algunas de sus mejores prácticas".

LA FLEXIBILIDAD RENTA

La flexibilidad desde la perspectiva de la dotación de personal, la carga de trabajo y la carrera es fundamental para el éxito a largo plazo de la planta.

El negocio de la automoción es cíclico en volumen. Los fabricantes de componentes deben poder llevar sus organizaciones hacia arriba y hacia abajo, según el volumen de pedidos. Una fuerza laboral flexible ayuda a las fábricas a evitar el exceso de personal o la falta de personal. Puede moverse con el volumen y las demandas del negocio.

"Teniendo en cuenta la cantidad de plantas que apoyamos, somos muy flexibles", dice Sibley. "Tenemos que cambiar los horarios constantemente, casi a diario. No congelamos nuestros horarios de línea en absoluto. La gran diferencia entre nosotros y la mayoría de las plantas es que utilizamos una amplia gama de productos (motores de 4,5, 6,0 y 6,4 litros). , 94 modelos diferentes) .Podríamos empezar la mañana con motores para la planta de autobuses Navistar y la siguiente es diferente después de eso. No nos importa. Podemos mezclarlo. Cambiamos constantemente para dar soporte a lo que el cliente necesita. Podemos reaccionar muy rápidamente ".

Otras medidas del éxito de la planta generadas por la estructura del equipo comercial son:

Horas por unidad: "Esto muestra cuán efectivos somos", dice Fulks. "Si tenemos la mano de obra pero el equipo no está funcionando, ese número aumenta. Por lo tanto, la métrica está estrechamente relacionada con las operaciones y el mantenimiento. Buscamos minimizar ese número".

Huntsville lidera las tres plantas de motores de Navistar en EE. UU. En horas por unidad.

Entrega a tiempo: La planta ha perdido dos pedidos en los últimos seis años. Eso abarca más de 650.000 motores.

Piezas por millón defectuosas: El sitio apunta a la cifra de calidad de 200 PPM lograda por una planta de motores Nissan en Alabama y está mirando más adelante hacia una meta de 100 PPM.

Tiempo de actividad: Esta métrica ha aumentado constantemente durante los últimos años. Hoy, la fábrica supera el 90 por ciento. Para los "elementos esenciales de las instalaciones", lo que los líderes de plantas clasifican como electricidad, aire comprimido, sistemas de refrigeración, sistemas de gestión de residuos y los sistemas de combustible y lubricación, el tiempo de actividad supera el 99 por ciento.

Mantenimiento proactivo frente a reactivo: El trabajo de mantenimiento proactivo comprende el 80 por ciento de la carga de trabajo total. De ese total, el 80 por ciento se puede definir como trabajo de mantenimiento preventivo y el 20 por ciento como trabajo predictivo.

Accidentes con tiempo perdido: La planta superó recientemente 1,5 millones de horas sin una lesión o enfermedad con pérdida de tiempo.

Ausentismo: Su tasa diaria del 1,5 por ciento es menos de la mitad del promedio de la industria.

Rotación de empleados: Esta cifra es menos del 1 por ciento.

"Cuando Toyota llegó a Alabama y comenzó la producción de motores en 2003, nos preocupaba perder empleados por ellos", dice Sibley. "Sin embargo, no hemos perdido a nadie por Toyota. De hecho, tenemos gente de Toyota. Creo que la gente disfruta de la cultura que hemos implementado aquí".

Tanto es así que cuando la planta sacó un anuncio clasificado de 56 nuevos puestos de trabajo en 2007, recibió más de 1.500 solicitudes.

¿QUÉ IMPULSA LA PLANTA DE NAVISTAR EN HUNTSVILLE?Aquí está la declaración de misión de la planta de Navistar Diesel of Alabama en Huntsville:

"Reconociendo las fortalezas de nuestros empleados como nuestro mayor activo, creemos que nuestro compromiso con las 'Mejores prácticas combinadas' y los 'Equipos empoderados que superan las expectativas' maximizarán el valor del producto. También creemos que este enfoque fomentará el nivel de confianza y respeto por la persona que es necesaria para que Navistar Diesel of Alabama LLC se destaque y sea reconocido como el empleador local de elección ".

EQUIPOS DE NEGOCIOS, PARTE 2

Navistar Diesel de Alabama realmente ha adoptado un enfoque no convencional para el mantenimiento, las operaciones y la ingeniería. La estructura de su equipo comercial ha demostrado ser beneficiosa para Navistar Corporation y un ecualizador en la competitiva industria mundial de fabricación de motores. Las plantas hermanas Navistar han explorado la adopción de algunos de los conceptos relacionados con la participación del operador en el mantenimiento. Sin embargo, una planta seguirá completamente el plan.

Navistar Diesel de Alabama está dando los toques finales a una segunda planta, ubicada a menos de una milla de distancia. La fábrica de 300,000 pies cuadrados, que está programada para comenzar la producción a fines de julio, fabricará motores de 11 y 13 litros para tractocamiones. A todo volumen, empleará a 175 empleados altamente flexibles.

"Lo haremos funcionar como una extensión de esta planta", dice Sibley. "Nuestra intención es tener el mismo ADN que está en esta planta en la nueva planta".

Los trabajadores e ingenieros de mantenimiento están asegurando una base de éxito al utilizar el diseño para la fabricación y el diseño para los principios de mantenimiento y confiabilidad para todos los equipos nuevos comprados e instalados en el sitio. Los técnicos también han jugado un papel principal en la segunda vuelta de cada equipo.

"Queremos aprender de todas nuestras experiencias pasadas para ayudarnos a tomar las mejores decisiones ahora y en el futuro", dice el planificador de mantenimiento Glasscock.

Roles combinados. Mejores prácticas combinadas. Navistar los está utilizando dentro de sus equipos comerciales para lograr un rendimiento de trabajo pesado.

Eso es algo especial sin importar el tamaño de la planta o de qué lado de la cerca vengas.

COMPARTIR JUGUETES ENTRE LAS UNIDADES DE NEGOCIOLa fábrica de Navistar Diesel tiene tres equipos comerciales principales en la planta que supervisan las cadenas de valor de los servicios de ensamblaje, mecanizado y fabricación. En efecto, cada uno funciona como su propio mini negocio. Aun así, se comparte y colabora mucho. Para el mantenimiento, hay una caja de herramientas centralizada y una tienda central que alberga artículos de uso comunitario, como un torno, una taladradora y una amoladora de banda.

Pero, ¿qué sucede cuando uno de los equipos comerciales quiere invertir mucho dinero, por ejemplo, en una nueva herramienta de mantenimiento predictivo?

"Cada equipo comercial tiene su propio presupuesto de mantenimiento, pero no tenemos el dinero como planta para comprar tres cámaras infrarrojas diferentes", dice Scott Seals, líder de recursos de instalaciones en Servicios de Manufactura. "La unidad de negocios que proponga la compra tomará la iniciativa, pero trabajará en estrecha colaboración con las otras dos".

El mecanizado lideró la carga de IR.

"Trabajaron con los muchachos en instalaciones y ensamblaje", dice el gerente de planta Chuck Sibley. “Ellos les preguntaron, '¿Cómo lo usarían?' Ellos justificaron la compra y pusieron la asignación. Quien toma la iniciativa se asegura de que los demás entren en el entrenamiento. Nosotros hicimos lo mismo con el equipo de alineación láser en los ejes. Las instalaciones lideraron ese. Compramos el equipo y luego pusieron determinar quién necesitaba capacitarse en todos los equipos comerciales. Guardamos el equipo en la cuna y usted lo revisa ".

Dice Seals:"Todos se dejan jugar con sus juguetes".

ENFOQUE EN EL NÚCLEO

Si bien los líderes de la planta de Huntsville fomentan un entorno de múltiples habilidades y tareas, también saben cuándo es mejor alejarse. Todo se reduce a determinar las competencias básicas.

"Una de nuestras misiones es mantenernos fieles a nuestras competencias básicas", dice el gerente de planta Chuck Sibley. "Hagamos lo que mejor sabemos hacer:fabricar motores. Trabajamos con algunas de las cosas que no nos gustaron. La cuna de herramientas fue una de ellas. (GM Supply Company of Indianápolis lo maneja de manera integrada). no queríamos quitarnos los recursos que teníamos. También cultivamos parte de nuestro rectificado de herramientas. También tenemos a Castrol aquí para administrar el sistema de lubricación. Ellos también hacen todo el análisis de lubricación ".

Mantenimiento y reparación de equipos

- Los 5 principales desafíos para la escalabilidad de TI

- Camión de servicio pesado

- Indicadores de liderazgo y desempeño de primera línea

- Catalyst Paper busca mejorar el rendimiento del molino

- Indicadores globales de mantenimiento, rendimiento de disponibilidad

- Vodcast:OEE y gestión del rendimiento en tiempo real

- Las soluciones de mantenimiento integrado SKF mejoran el rendimiento de los activos

- 3 claves para mejorar el rendimiento de la planta

- Actividades de mantenimiento de referencia

- Demostración del rendimiento en sistemas de propulsión de vehículos eléctricos

- Centros CNC de alta precisión y servicio pesado