Camión de servicio pesado

Antecedentes

Los camiones se dividen en clasificaciones de trabajo liviano, mediano y pesado según su peso. Los camiones de servicio pesado tienen un peso bruto vehicular de 33,000 lb (15,000 kg) o más (es decir, el peso del vehículo más el peso de la carga útil es 33,000 libras o más). Cuando un camión de servicio pesado está tirando de un remolque, puede tener un peso bruto combinado de 80,000 lb (36,360 kg) o más.

Técnicamente, un vehículo que transporta la carga por sí mismo, sin remolque, se conoce como camión o camión recto. Los ejemplos incluyen ciertos camiones de volteo, hormigoneras y camiones de basura. Un vehículo que tira de la carga en un remolque se conoce como tractor. El tractor está acoplado al remolque a través de un punto de pivote, conocido como quinta rueda, que está montado en la parte superior del bastidor del tractor. La mayoría de los camiones grandes en las carreteras son tractores que arrastran remolques.

Historial

Los primeros camiones con motor de gasolina se desarrollaron en los Estados Unidos en la década de 1890. Durante la Primera Guerra Mundial, los camiones desempeñaron un papel importante en el transporte de suministros dentro y fuera del país. Con el desarrollo de un sistema de carreteras pavimentadas en los Estados Unidos durante la década de 1920, creció el número de fabricantes de camiones. Para 1925, había más de 300 marcas de camiones en la carretera. Algunos fabricantes iban y venían rápidamente. La Gran Depresión de la década de 1930 terminó con muchas más. En la década de 1990, solo quedaban nueve fabricantes de camiones pesados en los Estados Unidos. Juntos construyen entre 150.000 y 200.000 camiones al año.

Materias primas

Los camiones usan acero para mayor resistencia y durabilidad, aluminio para peso liviano y resistencia a la corrosión, acero inoxidable pulido para acabados brillantes y plásticos moldeados para formas complejas.

Los rieles y los travesaños del marco generalmente se forman a partir de acero de alta resistencia. Los componentes de la suspensión, los ejes y los soportes del motor también están hechos de acero. Algunos están fundidos y otros fabricados y soldados.

La estructura de la cabina y el revestimiento exterior pueden estar hechos de acero o aluminio. Si se usa acero, el metal se recubre con una o más capas de barreras contra la corrosión como el zinc. En algunas cabinas, el techo puede estar hecho de fibra de vidrio para formar las complejas curvas requeridas en las esquinas.

El capó y los guardabarros delanteros suelen estar moldeados en plástico o fibra de vidrio debido a las complejas formas aerodinámicas. El parachoques delantero puede estar estampado y dibujado en acero o aluminio, o puede estar moldeado en plástico y respaldado con una subestructura de acero.

Las molduras brillantes, como los espejos exteriores, los parasoles, las rejillas del radiador y las agarraderas, a menudo están hechas de acero inoxidable pulido para brindar un acabado brillante de larga duración que no se agrieta ni se corroe.

El interior de la cabina está acabado con tapicería de vinilo o tela. Los pisos están cubiertos con alfombras de fibra sintética o tapetes de goma. El tablero y las molduras interiores están moldeados de plástico. Las ventanas están hechas de vidrio de seguridad laminado.

Los fluidos utilizados en camiones pesados incluyen combustible diesel, lubricantes sintéticos o a base de petróleo, anticongelante, líquido de dirección asistida y un gas sin fluorocarbono, seguro para el medio ambiente, conocido como R134A, que reemplaza al freón en el sistema de aire acondicionado.

Diseño

Los fabricantes de camiones suelen diseñar un nuevo modelo cada cinco o siete años. El nuevo diseño incorpora avances en tecnología y materiales, así como cambios deseados por los clientes. El equipo de diseño utilizará un modelo de arcilla para determinar el estilo general, luego construirá un prototipo de cabina y capó para revisión y pruebas de durabilidad. A medida que avanza el diseño, construirán un vehículo prototipo completo para pruebas en carretera. Justo antes de que el nuevo camión entre en producción, construirán uno o más modelos piloto utilizando piezas de producción reales para detectar cualquier problema de ensamblaje de último momento.

Además del modelo básico, los ingenieros también deben diseñar todas las opciones requeridas por los clientes para diferentes aplicaciones de camiones. Algunos fabricantes tienen hasta 12.000 opciones para su línea de modelos de camiones pesados.

El

proceso de fabricación

Los camiones de servicio pesado se ensamblan a partir de componentes. Cada fabricante de camiones generalmente construye sus propias cabinas y algunos también construyen sus propios motores, transmisiones, ejes y otros componentes importantes. En la mayoría de los casos, sin embargo, los componentes principales (y muchos de los otros componentes) son fabricados por otras empresas y enviados a la planta de montaje de camiones.

En la mayoría de las plantas, los camiones se mueven a lo largo de una línea de montaje a medida que diferentes grupos de trabajadores agregan componentes en estaciones de trabajo sucesivas. El camión comienza con un ensamblaje de bastidor que actúa como la "columna vertebral" del camión y termina con el vehículo completo y completamente operativo que se conduce al final de la línea de ensamblaje por sus propios medios.

Un tractor Ford 1911 Model-T / Smith Form-A Truck Conversion acoplado al semirremolque de plataforma plana 1914 de Fruehauf -remolque. (De las colecciones del Museo Henry Ford y Greenfield Village.)

Un tractor Ford 1911 Model-T / Smith Form-A Truck Conversion acoplado al semirremolque de plataforma plana 1914 de Fruehauf -remolque. (De las colecciones del Museo Henry Ford y Greenfield Village.)

La forma más reconocida de camión de servicio pesado, el tractor con remolque o semirremolque, se desarrolló comercialmente en la década de 1910. Algunos diseñadores de camiones creían que los tractores, camiones de motor diseñados solo para tirar de remolques separables, podrían hacer que la operación de los camiones fuera rentable. Si los tractores se conectan fácilmente a los remolques, los tractores motorizados más costosos podrían permanecer ocupados transportando remolques completos y dejar inactivos los remolques menos costosos durante la carga o descarga.

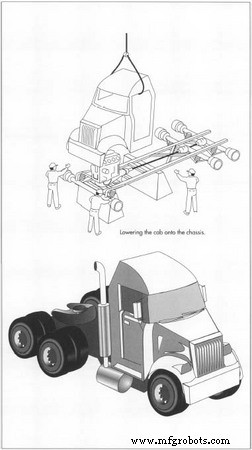

En 1911, el diseñador de camiones Charles Martin construyó un tractor de gasolina para tirar de vagones comerciales tirados por caballos modificados. Sin embargo, su innovación más significativa fue el acoplador de quinta rueda. Una placa redonda con un orificio central, que se adjunta a la parte superior de los bastidores del tractor para conectar y sostener los remolques. Los compradores convirtieron los vagones en semirremolques levantándolos con gatos y quitando sus ejes delanteros. Bajar y bloquear el perno rey montado en la parte inferior de un remolque en la quinta rueda de un tractor acopló los vehículos. Martin's Rocking Fifth Wheel manejó los caminos difíciles de la época. Permitió que los tractores-remolques se doblaran al girar, pero también acomodó los altibajos de superficies irregulares. Casi todos los fabricantes de camiones compraron el popular dispositivo de Martin.

August Fruehauf, un herrero de Detroit, lanzó una de las primeras empresas de fabricación de remolques en 1914, al construir un remolque de barco para el leñador local Frederick Sibley. Sibley lo sacó con un automóvil Ford Modelo-T que convirtió en una camioneta de una tonelada con un kit de conversión de camioneta Smith Form-A. Impresionado de que los tractocamiones pivotantes maniobraran cargas largas y pesadas en espacios reducidos, Sibley ordenó más remolques para su negocio. En 1916, Fruehauf era un destacado fabricante de remolques.

Erik R. Manthey

A continuación se muestra una secuencia de funcionamiento típica para el montaje de un camión de servicio pesado:

Montaje del marco

- 1 Se seleccionan un par de rieles de marco a partir de las longitudes de stock de canal C. Se colocan uno al lado del otro y se alimentan a través de una máquina perforadora automática o un punzón para hacer agujeros para conectar los soportes del travesaño, los soportes del motor y otros componentes montados en el bastidor. Una computadora le dice a la máquina el tamaño y la ubicación de los orificios requeridos a lo largo de los rieles del marco.

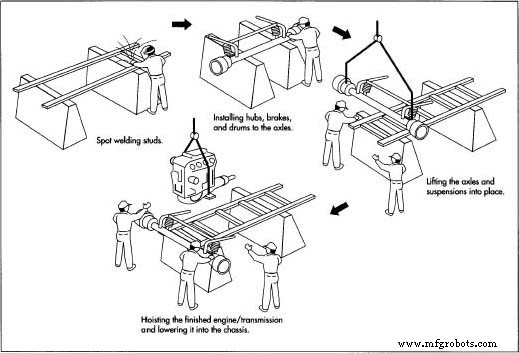

- 2 Se sueldan por puntos pequeños pernos roscados dentro de la sección en C de los rieles del marco. Las líneas de aire para los frenos y los cables eléctricos para las luces y los sensores se colocan dentro de los rieles del marco y están asegurados con abrazaderas acolchadas de goma fijadas a los pernos.

- 3 Los soportes para los travesaños del marco se atornillan en su lugar con pernos de alta resistencia o sujetadores de autofijación. Los rieles del marco izquierdo y derecho se colocan uno frente al otro y se agregan los travesaños. El marco ahora se asemeja a una escalera larga con los rieles como lados y los travesaños como peldaños.

- 4 Otros componentes montados en el bastidor, como los soportes del motor, los soportes de suspensión y los tanques de aire, están atornillados en su lugar.

Instalación de ejes y suspensiones

- 5 Los ejes delantero y trasero están equipados con los cubos adecuados (los extremos redondos a los que están unidas las ruedas), frenos y tambores de freno. Los ejes se sujetan a las suspensiones mediante pernos en U largos. Algunas suspensiones usan ballestas largas, mientras que otras usan bolsas de aire de goma infladas.

- 6 Los ejes delantero y trasero y las suspensiones se levantan en su lugar y se fijan a los soportes de suspensión en el marco. Los amortiguadores se colocan entre los ejes y el bastidor.

Terminando el marco

- 7 Hasta este punto, el ensamblaje del marco generalmente se mueve de una estación a otra, ya sea manualmente o con polipastos aéreos. El marco ahora se coloca sobre un soporte móvil y comienza a moverse hacia abajo en la línea de montaje. Los tanques de aire y las cámaras de freno están conectados a las líneas de aire, y las luces y los sensores están conectados a los cables adecuados.

- 8 Si el vehículo va a ser un tractor, la quinta rueda se levanta en el marco y se atornilla en su lugar. A partir de este punto, el conjunto del bastidor con los ejes, las suspensiones y los componentes montados en el bastidor se denomina chasis.

Pintar el chasis

- 9 Todos los componentes que no se van a pintar están cubiertos con cinta adhesiva o papel. Luego, el chasis se traslada a una cabina de pintura donde se pinta con pistolas de pulverización de aire comprimido. La mayoría de los fabricantes de camiones requieren que todos los componentes se reciban con una capa de imprimación de pintura, por lo que no es necesario aplicar una imprimación.

- 10 Una vez que el chasis se ha pintado minuciosamente y se ha revisado visualmente, se traslada a un horno de secado donde un flujo de aire caliente seca la pintura. A medida que sale del horno, se quitan la cinta adhesiva y el papel.

Instalación del motor y la transmisión

- 11 El motor y la transmisión se llevan a la planta junto con la línea de montaje. Casi todos los camiones utilizan ahora motores diésel. El embrague está instalado y la transmisión está atornillada a la parte trasera del motor. El ventilador, el altemator y otros componentes del motor están instalados y conectados con mangueras y cableado eléctrico.

- 12 Luego, el paquete de motor / transmisión terminado se iza usando argollas de elevación que son parte del motor y se baja a los soportes del motor en el chasis, donde se atornilla en su lugar. El conjunto del radiador está atornillado a sus soportes delante del motor. Las líneas de combustible, las mangueras de aire, los cables de arranque y las mangueras de refrigerante están conectadas al motor.

Terminando el chasis

- 13 Los tanques de combustible están asegurados a sus soportes del bastidor y conectados a las líneas de combustible. Las baterías están aseguradas en la caja de baterías, pero no están conectadas para evitar chispas accidentales.

- 14 Los neumáticos se montan en las ruedas en una estación de trabajo adyacente al ensamblaje

línea. Las llantas de aluminio se dejan naturales o se pueden pulir. Las ruedas de acero se pintan antes de montar los neumáticos. Los neumáticos y las ruedas están montados en los cubos de los ejes y las tuercas están apretadas. En este punto, el camión se quita de sus soportes móviles y se sienta sobre sus propios neumáticos.

línea. Las llantas de aluminio se dejan naturales o se pueden pulir. Las ruedas de acero se pintan antes de montar los neumáticos. Los neumáticos y las ruedas están montados en los cubos de los ejes y las tuercas están apretadas. En este punto, el camión se quita de sus soportes móviles y se sienta sobre sus propios neumáticos.

Montaje de la mazorca, el capó y el durmiente

[Los pasos 15-23 se realizan en un área separada fuera de la línea de montaje]

- 15 Las subestructuras de la cabina y del dormitorio se sueldan o sujetan juntas en plantillas para mantener las piezas en su lugar. Las subestructuras dan a la cabina y al dormitorio su resistencia y proporcionan puntos de sujeción para la piel exterior y la tapicería y molduras interiores.

- 16 Las piezas exteriores de la piel están soldadas o fijadas en su lugar. Esto incluye las piezas de los lados, el respaldo, el piso y el techo. Las juntas entre piezas se superponen y sellan para evitar fugas. Las puertas de la cabina y del dormitorio están aseguradas a las bisagras.

- 17 La campana suele ser una pieza de plástico moldeada y se envía a la planta sin ningún hardware adjunto. La campana se revisa para detectar superficies rugosas y se lija según sea necesario.

Pintar la cabina, el capó y el dormitorio

-

18 La cabina, el capó y el dormitorio de cada camión están pintados al mismo tiempo. Las superficies se limpian y las áreas que no se van a pintar se enmascaran con papel o cinta adhesiva. Si se especifica un diseño de pintura como una franja de color diferente, el área de la franja se pinta primero, luego la franja se enmascara y el color de la carrocería principal se aplica en una segunda pasada a través de la cabina de pintura. Después de cada pasada, la cabina, el capó y el dormitorio pasan por un horno de secado. Después de la pasada final, se quita el enmascaramiento y se inspecciona visualmente la pintura.

En la mayoría de las plantas, los camiones se mueven a lo largo de una línea de montaje a medida que diferentes grupos de trabajadores agregan componentes en estaciones de trabajo sucesivas . El camión comienza con un ensamblaje de bastidor que actúa como la "columna vertebral" del camión y termina con el vehículo completo y completamente operativo que se conduce al final de la línea de ensamblaje por sus propios medios.

En la mayoría de las plantas, los camiones se mueven a lo largo de una línea de montaje a medida que diferentes grupos de trabajadores agregan componentes en estaciones de trabajo sucesivas . El camión comienza con un ensamblaje de bastidor que actúa como la "columna vertebral" del camión y termina con el vehículo completo y completamente operativo que se conduce al final de la línea de ensamblaje por sus propios medios.

Acabado de la cabina, el capó y el dormitorio

- 19 La rejilla, los soportes de los faros delanteros, las bisagras y los pestillos del capó, y el emblema o nombre del fabricante están instalados en el capó. Luego, la campana terminada se almacena junto a la línea de ensamblaje.

- 20 Los componentes exteriores de la cabina y el dormitorio (las asas de agarre, los espejos, las viseras, etc.) se montan antes de comenzar cualquier trabajo en el interior.

- 21 El panel de instrumentos está unido al tablero. Los medidores, las luces de advertencia y los interruptores están instalados y conectados a los cables y mangueras correspondientes. A continuación, se instala todo el tablero de instrumentos en la cabina junto con el sistema de calefacción de la cabina y la columna de dirección.

- 22 Se colocan almohadillas de espuma aislante en la cabina y las paredes del dormitorio, y las piezas de tapicería interior se fijan en su lugar en las paredes y el techo. Las molduras de plástico se atornillan en su lugar para cubrir los bordes expuestos y las costuras. El piso se cubre con una alfombra de goma o una alfombra de tela laminada a una almohadilla que absorbe el sonido y los bordes están asegurados. Los asientos se instalan encima del revestimiento del piso y se fijan con pernos a la estructura principal de la cabina.

- 23 El parabrisas y las ventanas traseras se presionan con cuidado en su lugar. Una junta de goma sella los bordes entre el vidrio y la estructura de la cabina.

Instalación de la cabina, el capó y el dormitorio

- 24 La cabina completa se baja al chasis y se atornilla a sus soportes. El dormitorio está atornillado en su lugar detrás de la cabina. La columna de dirección está conectada a la caja de dirección. La palanca de cambios de la transmisión está instalada a través del piso y el pedal del embrague está conectado al varillaje del embrague.

- 25 Una vez realizadas todas las conexiones de la cabina, se baja el capó sobre el chasis y se fija a su punto de pivote. El parachoques está sujeto a soportes en el marco. Se realizan conexiones de cables para los faros y las señales de giro delanteras.

Agregar líquidos

- 26 Se llenan el motor, el radiador y otros depósitos y se carga el sistema de aire acondicionado. Se agrega una pequeña cantidad de combustible diesel a los tanques para permitir una breve prueba en carretera. El volante, que se había dejado fuera para dar espacio de trabajo en la cabina, ahora está instalado y las baterías están conectadas. Luego, el camión terminado se saca del final de la línea de ensamblaje.

Alineación de los ejes delantero y trasero

- 27 Para asegurarse de que los ejes delantero y trasero estén paralelos entre sí y perpendiculares a la línea central del bastidor, el camión se coloca en una máquina de alineación láser y las posiciones de los ejes se ajustan según sea necesario. También se ajusta el ángulo de las ruedas. Esto asegura que el camión se manejará correctamente y tendrá una vida útil satisfactoria de los neumáticos.

Prueba del camión terminado

- 28 La carretilla se conduce sobre un dinamómetro y se asegura con cadenas. Las ruedas traseras del camión se asientan sobre rodillos colocados en el suelo y conectados al dinamómetro. A medida que el motor del camión hace girar las ruedas traseras sobre los rodillos, el dinamómetro mide la potencia del motor para asegurarse de que esté funcionando correctamente.

- 29 El camión se conduce lentamente a través de una cabina de rociado de agua mientras el conductor verifica si hay fugas en la cabina. Luego, el conductor saca el camión para un viaje corto para verificar el funcionamiento general. Si el camión pasa todas las pruebas, se estaciona en la "fila lista" para ser entregado al concesionario.

Control de calidad

Además de probar el camión terminado, se inspecciona cada pieza y operación de ensamblaje. Se comprueban las dimensiones de las piezas antes de que lleguen a la línea de montaje. Las operaciones de montaje las controlan los propios trabajadores de producción y los inspectores de control de calidad las verifican dos veces. El panel de instrumentos se prueba para asegurarse de que todos los indicadores e interruptores funcionen antes de instalarlo en el camión. Incluso el grosor de la pintura se verifica con un medidor electrónico para garantizar que cumpla con el estándar.

El futuro

Los camiones de servicio pesado han evolucionado lentamente durante los últimos 100 años y probablemente continuarán una evolución lenta en el futuro. Una mayor preocupación por la eficiencia del combustible ha llevado a diseños más aerodinámicos. Asimismo, una mayor preocupación por las emisiones de escape ha llevado a motores de combustión más limpios. Los camiones de servicio pesado siguen siendo una de las formas más económicas de enviar la amplia variedad de materias primas y productos terminados necesarios en nuestra compleja sociedad, y probablemente seguirán siendo una de nuestras principales formas de transporte durante las próximas décadas.

Proceso de manufactura

- Camión de juguete con tecnología Raspberry Pi

- Tipos de carretillas elevadoras:elija la carretilla elevadora adecuada para su negocio

- Un caso para actualizar camiones viejos

- Mantenga sus camiones en óptimas condiciones con un mecánico de servicio pesado en Edmonton para servicios de flotas

- El torno de bancada larga incorpora guías de trabajo pesado

- Centros CNC de alta precisión y servicio pesado

- Tornos universales para trabajo pesado

- Centro de torneado horizontal de servicio pesado

- Cómo garantizar una inspección minuciosa del camión de bomberos

- ¿Qué es un camión articulado?

- Lista de verificación de mantenimiento preventivo de camiones comerciales