¿Está feliz su activador de esfuerzo RCA?

La mayoría de los entornos de trabajo son de naturaleza reactiva. Siempre hay más trabajo por hacer en un día que el tiempo para realizar el trabajo. Esto se debe a cambios inesperados en el entorno laboral que hacen que la fuerza laboral responda de inmediato y sin preparación para devolver su entorno al status quo.

Debido a esto, algunas empresas han optado por realizar un análisis de la causa raíz de estos eventos inesperados. Cuando se trata desde un punto de vista reactivo, la administración iniciará un activador que ejecutará el análisis de la causa raíz en función del nivel de vibración, las horas de inactividad, el impacto financiero, etc. La colocación del activador es un BUEN y necesario primer paso.

La razón por la que es un buen primer paso es porque la progresión natural es darse cuenta primero de que la instalación reacciona a un nivel excesivo. Este descubrimiento generalmente se realiza a través de informes de tiempo de inactividad diarios o semanales. Una vez que se determina que existe un problema, se implementan medidas para controlar la situación. Los disparadores son casi siempre la primera respuesta.

Algunas empresas miden el desempeño de los empleados en la resolución de problemas con base en un sistema ponderado de tipos de problemas. Cuantas más veces vuelva a ocurrir el problema, más puntos acumulará el empleado y luego será calificado al final del año. Otras empresas miden el desempeño de los empleados en la resolución de problemas asignando 10 o 12 investigaciones de fallas que deben completarse al final de cada año.

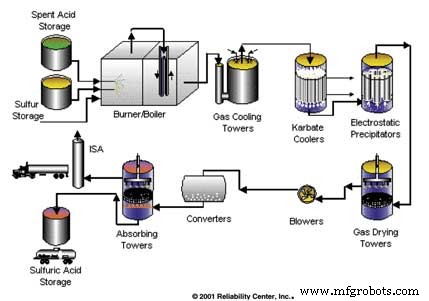

Figura 1. Diagrama de flujo del proceso para una planta de ácido sulfúrico.

Todo este esfuerzo se basa en la activación de algún evento no deseado. Los eventos pueden variar desde una falla eléctrica que apaga una sección completa de una instalación hasta una bomba crítica que rompe los ejes cada dos meses. ¿Por qué esperar a que se disparen los disparadores y provoquen tiempo de inactividad y daños a los activos? Es mucho más difícil realizar un análisis de la causa raíz cuando se produce un daño secundario grave. El hecho es que los desencadenantes son un medio reactivo para controlar eventos no programados.

La progresión natural de este nuevo conocimiento es dejar de esperar a que se activen los desencadenantes y volverse proactivo. Cuando se logra este paso, la instalación puede pasar al siguiente nivel, EXCELENTE. Esto también eliminará la presión de los empleados para entregar puntajes para evaluaciones de desempeño que se pueden hacer apresuradamente para cumplir con los requisitos.

Realizar un análisis de modos y efectos de falla (FMEA) es una forma de reemplazar los desencadenantes e informar a la gerencia que el esfuerzo de análisis de la causa raíz se basa en resultados monetarios sólidos. Cada análisis de causa raíz que se complete tendrá un valor predeterminado que se ha identificado mediante el FMEA. Esto va de BUENO a EXCELENTE.

Proaction es el conocimiento para observar las áreas operativas con un enfoque estructurado diseñado para descubrir eventos potenciales que harían que se activara un disparador. Esto se puede lograr usando FMEA. Este es un término que se usa a menudo, pero significa diferentes cosas para diferentes personas. El hilo común es este:FMEA proporciona un enfoque y señala las oportunidades que brindarán una mejora premedida a una instalación.

FMEA es un enfoque proactivo para descubrir lo que no sabe sobre su operación. Esto es importante porque se supone que ya conocemos la identidad de nuestros problemas de fabricación. En su mayor parte, esto no es cierto.

Algunos pueden saber cuál es el peor problema, pero es muy probable que las instalaciones no sepan cuál es el segundo peor problema o el tercero, cuarto, etc. En muchos casos, no sabemos cuánto nos están costando realmente los problemas porque han pasado desapercibidos y se han convertido en parte de nuestros negocios.

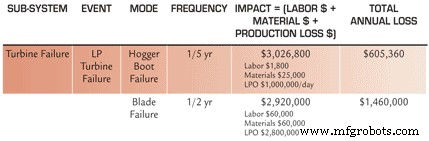

Figura 2. Un ejemplo de una hoja de trabajo de recolección de datos.

Un ejemplo de esto sería un equipo que produce un bien tangible, como una máquina para fabricar cigarrillos o una máquina para convertir papel. Este tipo de equipo se puede encender y apagar muchas veces durante un turno por varias razones.

Los operadores a veces apagan el equipo debido a defectos de calidad o funcionan a tasas reducidas porque la tasa de capacidad total provoca arranques y paradas excesivas, lo que a su vez hace que los operadores trabajen más duro que si el equipo funcionara a una tasa reducida.

Usemos un ejemplo de la industria tabacalera. Este ejemplo podría aplicarse fácilmente a la fabricación de caramelos, tornillos o sujetapapeles. En la industria de los cigarrillos, existe un tiempo de inactividad generado electrónicamente llamado rotura de varilla. Cuando ocurre esta condición, el operador responde recolectando la parte de papel de la varilla del cigarrillo y tirándola a la basura.

Luego, el operador devuelve el tabaco perdido de la varilla al contenedor de reelaboración, vuelve a enhebrar el papel de fumar y presiona el botón de inicio para que el equipo vuelva al modo de producción. Este proceso lleva al operador de tres a cuatro minutos.

La respuesta del operador es una acción asignada que se aprende durante su ciclo de capacitación. Esta respuesta puede tener lugar de 40 a 50 veces por turno, lo que reduce la productividad de fin de año de la máquina en más de 20 millones de cigarrillos. Esto no estaba en la pantalla del radar porque era una tarea que se hacía con regularidad; se consideró parte del trabajo.

Hay muchas pequeñas ocurrencias de pérdidas que ocurren a diario en las instalaciones y se consideran como "la forma en que hacemos negocios". Cuando se exponen estos sucesos y se calculan las pérdidas anuales en horas y dólares, el impacto financiero en la instalación se hace evidente.

¿De dónde se obtienen los datos para realizar un AMEF? Los gerentes y otras personas suelen decir que los empleados son el mayor activo. Sin embargo, debido a la tecnología, los analistas prefieren la información del sistema de gestión de mantenimiento. Esta es una forma rápida de obtener datos de tiempo de inactividad, datos de uso de piezas, etc.

La mayoría de las veces, los datos proporcionados por el sistema de gestión de mantenimiento son los que aparecen en la pantalla del radar o lo que ya sabemos. Cuando se buscan datos por debajo del radar, se recopilan de la fuente más probable de información indetectable o por debajo del radar:los empleados.

No es exagerado decir que las personas que operan y mantienen una instalación saben cosas sobre su entorno que nunca se darán a conocer a menos que se les pregunte. La mayoría de los empleados encuentran una forma de solucionar los problemas que les causan dolor o un esfuerzo adicional para realizar el trabajo.

Esto puede incluir eludir alarmas que se disparan sin razón aparente, funcionar a velocidades reducidas, cambiar filtros prematuramente, agregar tornillos de fijación a acoplamientos sueltos, fijar cojinetes para que no se muevan, propulsores agrietados con soldadura por puntos. La lista puede seguir y seguir. Este tipo de actividades afectan la productividad y lo más probable es que nunca aparezcan en el sistema de gestión de mantenimiento.

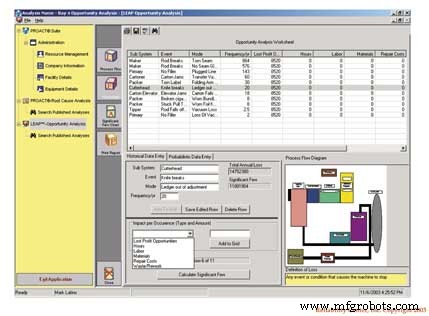

Figura 3. Un ejemplo de una hoja de trabajo de recolección de datos electrónicos.

La gerencia puede abrir esta puerta y aprender de los empleados siguiendo un método de tres pasos para realizar un AMEF exitoso.

- Cree un diagrama de flujo de proceso para el sistema que desea analizar.

- Cree una definición de falla que se comunicará desde el nivel superior de la gerencia a las manos a nivel de trabajo.

- Cree una hoja de trabajo de recopilación de datos de FMEA que refleje los problemas que son motivo de preocupación, como el desperdicio de material, las tasas de defectos, el tiempo de inactividad, los incidentes de seguridad, etc.

Cree un diagrama de flujo de proceso: El diagrama de flujo del proceso refleja el enrutamiento del proceso. Esto suele ser desde la entrada de la materia prima hasta el punto de almacenamiento o envío (consulte la Figura 1).

La razón para hacer esto es dar al facilitador de FMEA y a los empleados una imagen de referencia durante el proceso de entrevista.

Cree una definición de falla: Se necesita una definición de falla clara y concisa para asegurarse de que los empleados y la gerencia tengan el mismo entendimiento de lo que se considera una falla. Sin este conocimiento, se produce confusión y su análisis se ve comprometido. Las definiciones de fallas generalmente están contaminadas por el clima comercial, una condición de agotamiento o un ciclo de ventas lento. Las definiciones de fallas también pueden rodear un problema actual que está experimentando un área, como una alta tasa de retrabajo, alta tasa de defectos, alta tasa de lesiones en la mano, etc.

Algunos ejemplos de definiciones de fallas son:

-

La falla es cuando se incurre en defectos secundarios.

-

El fracaso es cualquier acontecimiento adverso que tenga raíces humanas.

-

La falla es cuando el activo deja de funcionar.

-

La falla es cuando el activo ya no puede realizar su función prevista.

-

La falla es cualquier evento o condición que interfiere con la producción.

-

La falla es cualquier evento o condición que causa el gasto de dinero presupuestario inesperado.

Cuando se obtiene consenso sobre una definición de falla, está listo para compilar una hoja de trabajo de recopilación de datos AMEF.

Cree una hoja de trabajo de recopilación de datos: La función de la hoja de trabajo de recopilación de datos es crear la capacidad de capturar los datos necesarios para identificar las pocas fallas significativas del resto. Para ello se utiliza una regla muy sencilla:frecuencia multiplicada por impacto. La configuración de la hoja de trabajo de recopilación de datos hace una serie de cosas para el análisis. Identifica el evento, los modos que causan el evento, la frecuencia del modo y el impacto de la combinación del modo del evento en el sistema analizado (figuras 2 y 3).

Los resultados le permiten descubrir qué

no lo sabes Esto le permite cambiar

el resultado porque conoce su costo actual de hacer negocios.

Esto te pone en el asiento del pájaro gato. Puedes ver lo que otros no pueden porque te tomaste el tiempo de mirar. Ahora puede tomar decisiones de acuerdo con información sólida, lo que le brinda la ventaja comercial.

Con esta ventaja, puede elegir el proyecto en el que le gustaría hacer la causa raíz por la pérdida incurrida en la instalación durante un año. Este no será el caso cuando se reaccione a un proyecto de análisis de causa raíz desencadenado. Los proyectos activados pueden, en algunos casos, inmovilizar activos humanos valiosos que podrían utilizarse mejor en proyectos donde hay un mayor rendimiento para la organización.

Mark Latino es el vicepresidente de operaciones de Reliability Center Inc. Llegó a RCI después de pasar 19 años en las empresas estadounidenses (Weyerhaeuser, Allied Chemical, Philip Morris). Para obtener más información, visite www.reliability.com o llame al 804-458-0645.

Mantenimiento y reparación de equipos

- ¿Debería el mantenimiento reactivo ser parte de su estrategia de mantenimiento?

- No la planta Chrysler de su padre

- Maximice su programa de análisis de lubricación

- ¿Qué tan ecológico es su consumo de energía?

- ¿Es su almacén de MRO una trampa de productividad?

- 6 técnicas para proteger su planta de errores

- Una guía para el alquiler de tubos de perforación

- Proteger su lugar de trabajo

- Reducción del desgaste del tren de rodaje

- Qué hacer con su equipo usado

- Tu guía para Shop.Cat.Com