Mantenimiento no planificado:¿Maldad necesaria o inconveniente evitable?

"Los planes mejor trazados de ratones y hombres a menudo salen mal". Si está involucrado en la confiabilidad en su organización, esta cita puede resultarle demasiado familiar. ¿Quién de nosotros no se ha comprometido a planificar mejor sus operaciones de mantenimiento, solo a dejar de lado esos planes para abordar reparaciones y averías inesperadas? Desafortunadamente, el retraso debido a un mantenimiento no planificado es un problema que afecta a muchos.

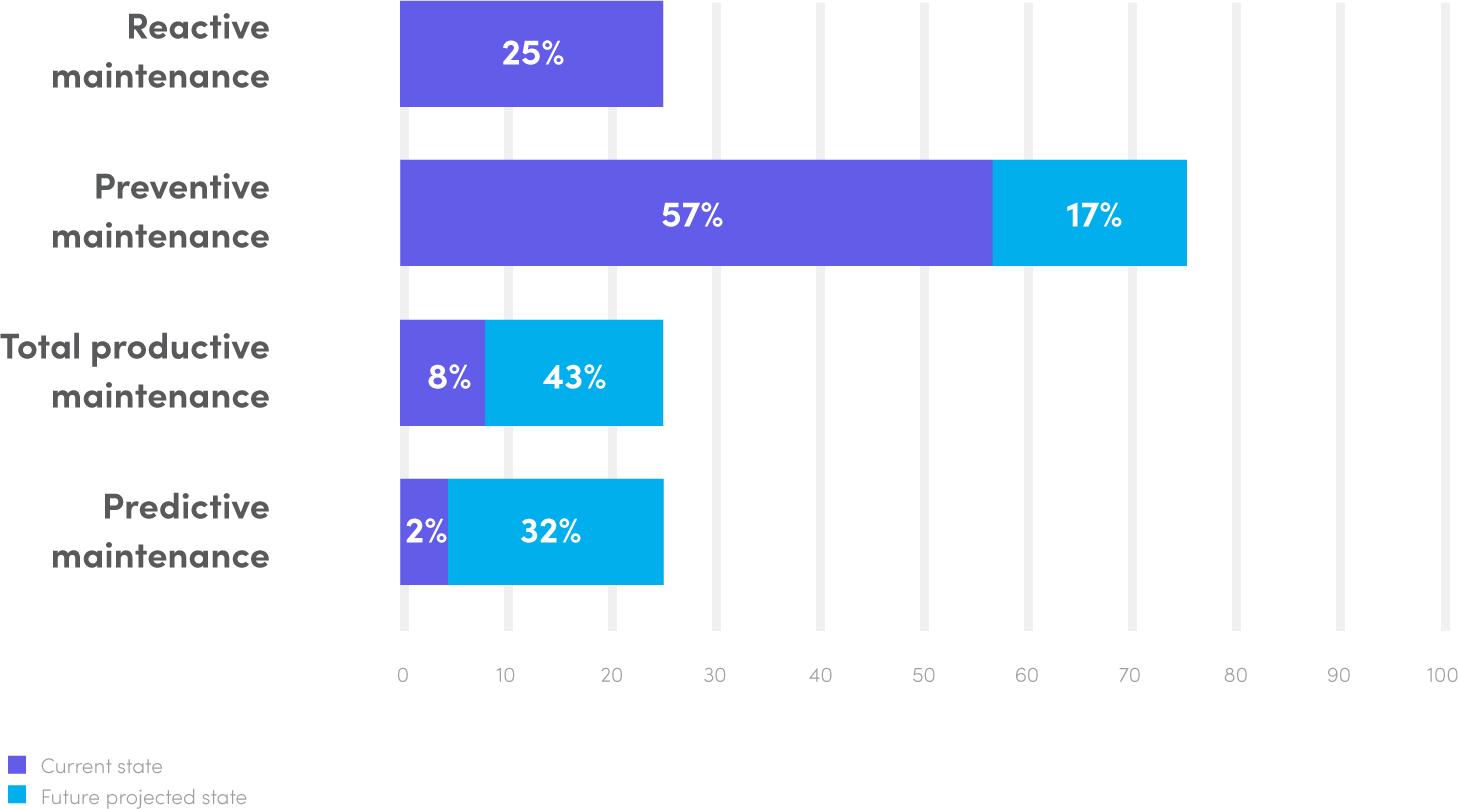

Fiix vio este fenómeno de primera mano en una encuesta reciente que realizamos. Cuando se pidió a los encuestados que compartieran las estrategias de mantenimiento que utilizan actualmente, el 25% informó que emplea una estrategia de mantenimiento reactiva. Cuando les preguntamos qué estrategias planeaban utilizar en el futuro, ese número se redujo a cero. Estos números pintan una imagen interesante:el mantenimiento reactivo es algo con lo que mucha gente tiene que lidiar, pero que a la mayoría le gustaría eliminar. Pero, ¿es posible eliminar gradualmente el mantenimiento reactivo?

Para responder a esa pregunta, es importante diferenciar entre mantenimiento reactivo y mantenimiento no planificado, ya que a menudo se usan indistintamente. Como cubrimos antes en el blog, el mantenimiento reactivo puede ser parte de una estrategia de mantenimiento bien balanceada cuando se usa correctamente. Sin embargo, cuando se interpone en el camino de las operaciones diarias y causa un costoso tiempo de inactividad, se puede clasificar como mantenimiento no planificado, que debe analizarse y mejorarse.

Entonces, ¿cómo llegamos a un estado de mantenimiento crónico no planificado?

Si a nadie le gusta lidiar con el mantenimiento no planificado, ¿por qué sigue siendo un problema? Como ocurre con la mayoría de los problemas persistentes, no hay una sola causa a la que señalar. Sin embargo, existen algunos puntos en común entre las organizaciones que parecen no poder salir del ciclo de mantenimiento reactivo.

Diferentes sistemas en diferentes sitios

Una gran cantidad de mantenimiento no planificado suele ser el resultado de una falta de estandarización. Como descubrió Tony Leombruno de Ardagh Group, tener múltiples sitios usando diferentes sistemas hace que sea muy difícil entender dónde existen las ineficiencias, lo que dificulta aún más corregir las cosas. “No hubo uniformidad en las prácticas laborales”, señaló en una entrevista con Fiix. “Todo el mundo estaba haciendo lo suyo, de la mejor forma posible”.

Sin plan de mantenimiento coherente

Ahogarse en el mantenimiento reactivo es un síntoma común de descuidar el enfoque en la cultura de confiabilidad. Cuando el mantenimiento no mira más allá del intercambio inmediato y uno a uno de reparar algo que está roto, es difícil salir de esa situación. Sin embargo, si cambia la actitud de su organización para centrarse en la confiabilidad, puede comenzar a ver el mantenimiento como algo que se puede administrar de manera proactiva y algo en lo que todos pueden participar.

No hay un sistema para recopilar y proporcionar un fácil acceso a los datos

Sin una forma de agregar y organizar los datos, es difícil entender por qué están marcando sus operaciones de mantenimiento, y mucho menos dónde puede comenzar a realizar mejoras.

Justin McCormick, Gerente de Equipo y Compras de Callan Marine, explicó este desafío en una entrevista con Fiix cuando describió el proceso de mantenimiento de su organización antes de implementar un CMMS:“Para mantener su equipo, debe tener datos, así que los usé para crear listas de verificación de mantenimiento que los chicos me enviarían. Pero ... todavía había un error humano. Si se equivocaba en algo, podría causar que todo su gráfico fuera completamente incorrecto ... y debido a eso, muchas cosas se cayeron y rápidamente se convirtieron en una emergencia debido al hecho de que nuestros procesos y procedimientos nunca se implementaron. ”

Depender únicamente de sistemas y procesos inconexos básicamente garantiza que el trabajo se pierda.

Tiempo perdido en papeleo y sistemas de lápiz y papel

En otras organizaciones, depender de procedimientos de documentación engorrosos hace que sea difícil concentrarse en la confiabilidad a largo plazo y las medidas proactivas que podrían tomarse. Este fue el caso en Rambler Metals and Mining, donde Scott Britton describe su situación de la siguiente manera:“Si algo necesitaba arreglarse, se escribiría en un post-it o en un trozo de papel y se entregaría en persona. Esto a menudo significaba que nuestro equipo de mantenimiento tendría que dedicar tiempo a revisar varios Post-Its o notas, tratando de decidir qué problema podría solucionarse más rápidamente ". Desafortunadamente, se invirtió tanto tiempo en documentar los problemas que no pudieron adelantarse a la tarea en cuestión y comenzar a planificar correctamente.

Sin KPI definidos

Muchas organizaciones simplemente carecen de una línea de base para los KPI, por lo que es casi imposible saber cómo deben mejorar y en qué métricas. Cuando todo se hace sobre la marcha, es difícil establecer cómo sería una situación ideal, y mucho menos comenzar a dar los pasos necesarios para llegar allí.

Cómo romper el ciclo

Ahora sabemos por qué es fácil para las organizaciones caer en un patrón de mantenimiento no planificado, pero ¿cómo pueden salir de él?

Defina el problema

Su situación particular puede parecer una combinación de las causas enumeradas anteriormente. Es importante que analice seriamente sus operaciones de mantenimiento e identifique las lagunas que existen.

Empiece con algo pequeño

Ninguna estrategia de mantenimiento puede revisarse en un día. Identifique procesos pequeños, rápidos o impactantes que pueda implementar de inmediato y mida las mejoras que se produzcan. Es importante establecer KPI de mantenimiento por motivos de comparación, de modo que quede claro si los cambios implementados están teniendo el efecto deseado.

Invierta en la tecnología adecuada

Para las organizaciones mencionadas anteriormente, la compra de un CMMS era la solución que necesitaban para estandarizar las prácticas, generar responsabilidad, reducir el tiempo de inactividad y establecer un programa de mantenimiento preventivo adecuado. Una vez que haya identificado adecuadamente los problemas que están causando un exceso de mantenimiento no planificado, puede comenzar a evaluar soluciones que lo ayudarán a superarlos.

¿Desea obtener más información sobre cómo finalizar el mantenimiento no planificado?

Guía breve

Obtendrá más información sobre:

- Qué es el mantenimiento preventivo y por qué lo necesita

- Cómo dejar de reaccionar y comenzar a prevenir

- Qué tecnologías pueden allanar el camino hacia el mantenimiento preventivo

- Cómo evaluar el software de mantenimiento

- Ejemplos de la vida real de plantas que tienen éxito con el mantenimiento preventivo

Mantenimiento y reparación de equipos

- Dotación de personal de mantenimiento industrial

- Servicios de mantenimiento por contrato

- Cómo contratar técnicos de mantenimiento industrial cuando tiene problemas para contratar

- ¿Cuál es la cura para el mantenimiento no planificado?

- Explicación del mantenimiento predictivo

- Mantenimiento preventivo:descripción general

- Operaciones + Mantenimiento =Producción

- Cuando un mantenimiento deficiente de la aviación cuesta vidas

- Mantenimiento predictivo para fabricantes

- ¿Qué es el mantenimiento no planificado?

- Adónde acudir cuando surjan necesidades de mantenimiento