Cómo controlar el corte que rebota, el corte que golpea y el sobrecorte en el mecanizado CNC

1. Rebotando

Cortador que rebota se refiere a la vibración relativamente grande de la herramienta debido a una fuerza excesiva. El peligro causado por el rebote del cortador es causar un corte excesivo de la pieza de trabajo y dañar la herramienta. Cuando el diámetro de la herramienta es pequeño y el eje de la herramienta es demasiado largo o la fuerza es demasiado grande, se producirá el fenómeno de rebote del cortador. Si se utilizan una herramienta y un método de procesamiento razonables, se puede reducir la posibilidad de que el cortador rebote.

Hay 3 factores principales que afectan la deformación de la herramienta:

1) Longitud de la herramienta de corte

2) Diámetro de la herramienta

3) La fuerza de la herramienta

1. Longitud de la herramienta de corte

Para una herramienta del mismo diámetro, cuando se duplica la longitud de la herramienta, su deformación aumentará 3 veces. Al mecanizar, acorte la longitud de la herramienta tanto como sea posible para reducir el riesgo de que el cortador rebote.

2. Diámetro de la herramienta

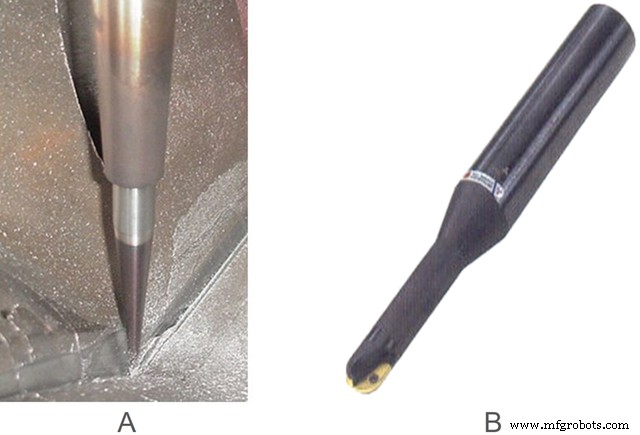

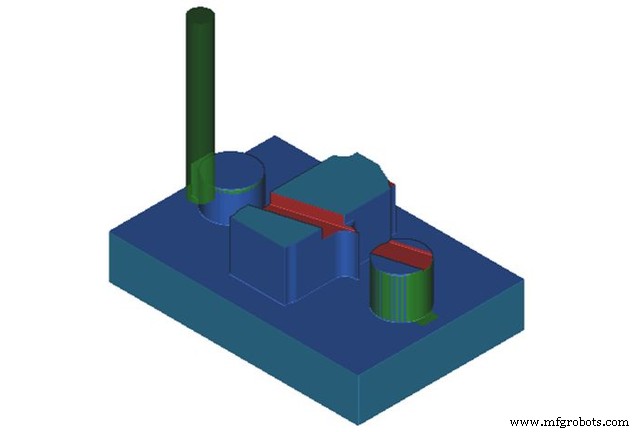

Para una herramienta de la misma longitud, cuando el diámetro de la herramienta se reduce una vez, su deformación aumentará 4 veces. Cuando procese, si es posible, elija herramientas de gran diámetro o use herramientas reforzadas para el procesamiento tanto como sea posible para reducir el riesgo de rotura de herramientas. (Como se muestra en la siguiente figura:A usa alambre caliente y cuchillos de cuello cónico, y B usa una herramienta con un mango resistente para el procesamiento)

3. La fuerza de la herramienta

La deformación de la herramienta es directamente proporcional a la fuerza que recibe durante el mecanizado. Reducir la fuerza recibida por la herramienta puede reducir la posibilidad de romper la cuchilla. Para reducir la fuerza sobre la herramienta, es necesario reducir el área de contacto entre la herramienta y la pieza de trabajo.

Ejemplo de reducción de fuerza

Cuando se mecanizan posiciones más profundas, se puede usar una velocidad de avance más pequeña y un cortador de ángulo R fino para reducir la fuerza sobre el cortador durante el procesamiento, a fin de reducir el riesgo de romper la cuchilla.

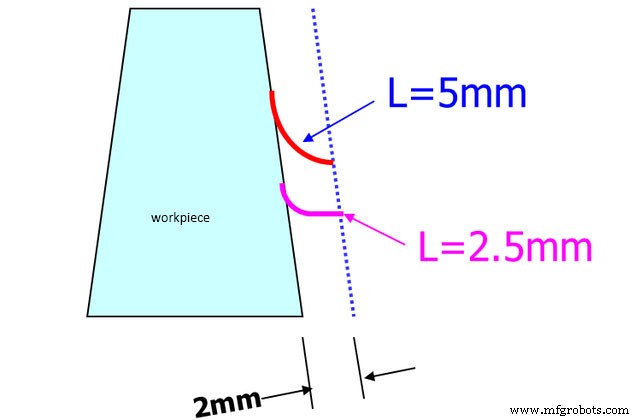

La siguiente figura muestra la comparación de la posición de contacto con el material del molde cuando la herramienta D50R6 y la herramienta D50R0.8 se procesan a la misma profundidad. Se puede ver que el uso de una herramienta de ángulo R fino para procesar una pieza de trabajo profunda puede reducir la fuerza de corte más que una herramienta de ángulo R grande.

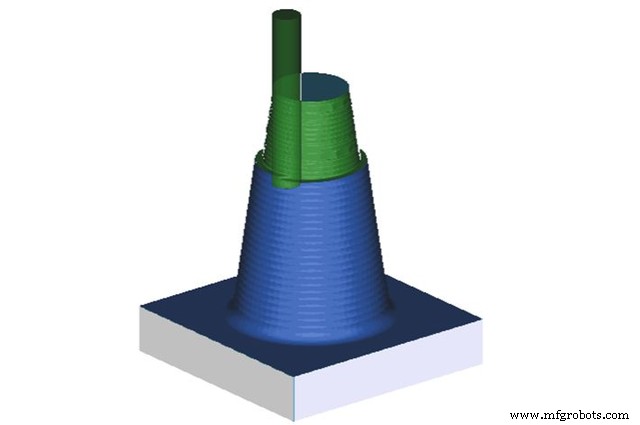

Reduzca la cantidad de herramienta de corte (es decir, la profundidad total de cada herramienta). Cuando la profundidad de mecanizado es superior a 120 mm, la herramienta debe instalarse dos veces, es decir, primero instale un portaherramientas corto para procesar a una profundidad de 100 mm y luego instale un portaherramientas extendido para procesar piezas por debajo de 100 mm y establezca una pequeña cantidad de cortador.

2. Golpear

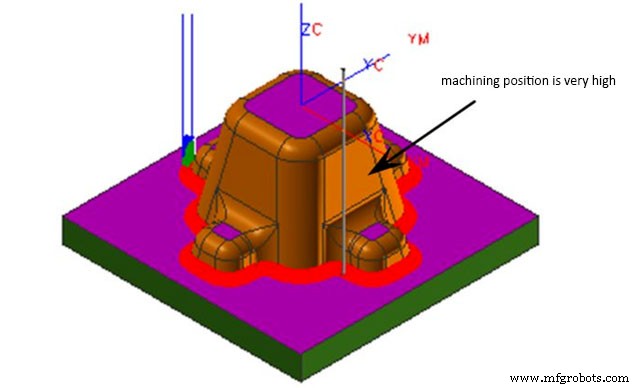

Golpear el cortador significa que la cantidad de corte de la herramienta es demasiado grande. Además del filo, la barra de herramientas también golpea la pieza de trabajo. Las razones principales de la colisión de la herramienta son la configuración de la altura de seguridad irrazonable o la altura de seguridad no configurada en absoluto, el método de procesamiento incorrecto seleccionado, el uso incorrecto de la herramienta y la configuración del margen para el segundo desbaste es más pequeño que el margen para el desbaste. primer ajuste de desbaste, etc.

1 ) Demasiada cantidad de corte

Solución:

Reduzca la cantidad de corte. Cuanto menor sea el diámetro de la herramienta, menor será la cantidad de corte que se debe comer. En circunstancias normales, la cantidad de corte para cada abertura aproximada del molde no supera los 0,5 mm, y la cantidad de corte para semiacabado y acabado es menor.

2 ) Elegir un método de procesamiento inadecuado

Cambie el modo de fresado de contornos al modo de fresado de cavidades. Cuando la tolerancia de mecanizado es mayor que el diámetro de la herramienta, no se puede seleccionar el método de fresado de contorno.

3 ) Ajuste inadecuado de la altura de seguridad, golpeando la sujeción mientras se levanta la herramienta

Solución:

- La altura de seguridad debe ser mayor que la altura de sujeción.

- En la mayoría de los casos, no es posible seleccionar el modo de avance y retroceso de herramienta "directo", excepto para piezas de trabajo especiales.

4 ) Configuración incorrecta del margen de desbaste secundario

El margen para el segundo desbaste debe ser generalmente 0,05 mm más grande que el margen para el primer desbaste. Si el margen del primer desbaste es de 0,3 mm, el margen del segundo desbaste debe ser de 0,35 mm. De lo contrario, la barra de herramientas golpeará fácilmente la pared lateral superior.

Además de las razones mencionadas anteriormente, puede ocurrir que la cortadora golpee al reparar caminos de tijera, así que trate de no reparar caminos de tijera. La consecuencia más directa de la colisión de herramientas es dañar la herramienta y la pieza de trabajo, y aún más grave puede dañar el husillo de la máquina.

3. O vercut ting

Sobrecortar significa que la herramienta también corta las partes que no se pueden cortar, causando que la pieza de trabajo se dañe. Hay muchas razones para el corte excesivo de la pieza de trabajo, que incluyen principalmente la baja precisión de la máquina herramienta, el corte que golpea, el corte que rebota, la herramienta incorrecta, etc. Además, si el operador no es preciso al configurar el cortador, puede también causan cortes excesivos.

La situación que se muestra en la siguiente figura es un sobrecorte causado por un ajuste incorrecto de la altura de seguridad.

Al programar, debe ser cuidadoso y meticuloso. Después de completar el programa, debe verificar la ruta de la herramienta en detalle para evitar cortes excesivos, de lo contrario, se desechará el molde o se dañará la máquina.

Como fabricante profesional de mecanizado CNC, SANS Machining se especializa en piezas mecanizadas en pequeñas cantidades durante más de 10 años, podemos proporcionar servicios de fresado, torneado, rectificado y electroerosión. Todas las piezas se fabrican según sus dibujos, sin MOQ.

Proceso de manufactura

- Cómo diseñar piezas para mecanizado CNC

- Cómo afecta el radio de esquina al mecanizado CNC

- Cómo la IA y el aprendizaje automático impactan en el mecanizado CNC

- ¿Cómo elegir la fresa y la programación adecuadas para CNC?

- Consejos y trucos de mecanizado CNC

- Cómo reducir la vibración y la vibración en el mecanizado CNC

- Cómo el mecanizado CNC beneficia a las empresas y mejora los resultados

- Identificación de defectos comunes de mecanizado CNC y medidas de control

- ¿Qué es la desviación de la herramienta en el mecanizado CNC y cómo reducirla?

- La historia del centro de mecanizado CNC:¿por qué y cómo se desarrolla?

- ¿Qué es una herramienta CNC y una amoladora cortadora?