Hay algunos pasos sencillos que puede seguir para optimizar sus diseños para el mecanizado de control numérico por computadora (CNC). Al seguir las reglas de diseño para la fabricación (DFM), puede sacar más provecho de las amplias capacidades del mecanizado CNC. Sin embargo, esto puede ser un desafío, ya que no existen estándares específicos para toda la industria.

En este artículo, ofrecemos una guía completa de las mejores prácticas de diseño para el mecanizado CNC. Para compilar esta extensa información actualizada, solicitamos comentarios de expertos de la industria y proveedores de servicios de mecanizado CNC. Si está optimizando los costos, consulte esta guía para diseñar piezas rentables para CNC.

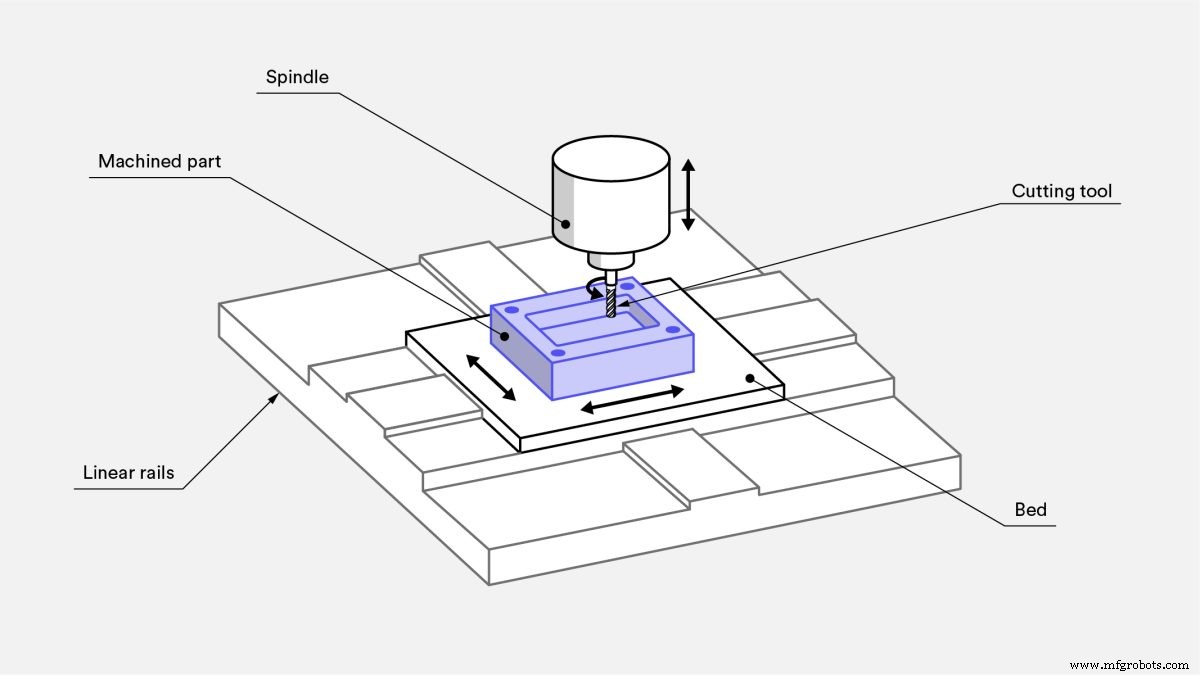

El mecanizado CNC es una tecnología de fabricación sustractiva. En CNC, el material se elimina de un bloque sólido utilizando una variedad de herramientas de corte que giran a alta velocidad (miles de RPM) para producir una pieza basada en un modelo CAD. Tanto los metales como los plásticos se pueden mecanizar con CNC.

Las piezas mecanizadas por CNC tienen una alta precisión dimensional y tolerancias estrictas. El CNC es adecuado tanto para la producción de alto volumen como para trabajos únicos. De hecho, el mecanizado CNC es actualmente la forma más rentable de producir prototipos metálicos, incluso en comparación con la impresión 3D . .

CNC ofrece una gran flexibilidad de diseño, pero existen algunas restricciones. Estas limitaciones se relacionan con la mecánica básica del proceso de corte y se refieren principalmente a la geometría de la herramienta y al acceso a la herramienta.

Las herramientas de corte CNC más comunes (herramientas de fresado y brocas) tienen una forma cilíndrica y una longitud de corte limitada.

A medida que se elimina material de la pieza de trabajo, la geometría de la herramienta se transfiere a una pieza mecanizada. Esto significa, por ejemplo, que las esquinas internas de una pieza CNC siempre tienen un radio, sin importar cuán pequeña sea la herramienta de corte utilizada.

Para eliminar material, la herramienta de corte se acerca a la pieza de trabajo directamente desde arriba. Las funciones a las que no se puede acceder de esta manera no se pueden mecanizar con CNC.

Hay una excepción a esta regla:socavaduras. Hay una sección sobre socavaduras hacia el final de este artículo.

Una buena práctica de diseño es alinear todas las características de su modelo (agujeros, cavidades, paredes verticales, etc.) en una de las seis direcciones principales. Sin embargo, vea esta regla como una recomendación y no como una restricción, ya que sistemas CNC de 5 ejes ofrecen capacidades avanzadas de sujeción de piezas de trabajo.

El acceso a la herramienta también es un problema cuando se mecanizan características con una gran relación profundidad-ancho. Para llegar al fondo de una cavidad profunda, por ejemplo, necesita herramientas con mayor alcance. Esto significa un rango de movimiento más amplio para el efector final, lo que aumenta la vibración de la máquina y reduce la precisión alcanzable.

Simplificará la producción si diseña piezas que se puedan mecanizar con CNC con la herramienta que tenga el diámetro más grande posible y la longitud más corta posible.

Un desafío que surge con frecuencia al diseñar una pieza para el mecanizado CNC es que no existen estándares específicos para toda la industria. Los fabricantes de máquinas y herramientas CNC mejoran continuamente las capacidades de la tecnología, ampliando los límites de lo que es posible. La siguiente tabla resume los valores recomendados y factibles para las características más comunes que se encuentran en las piezas mecanizadas CNC.

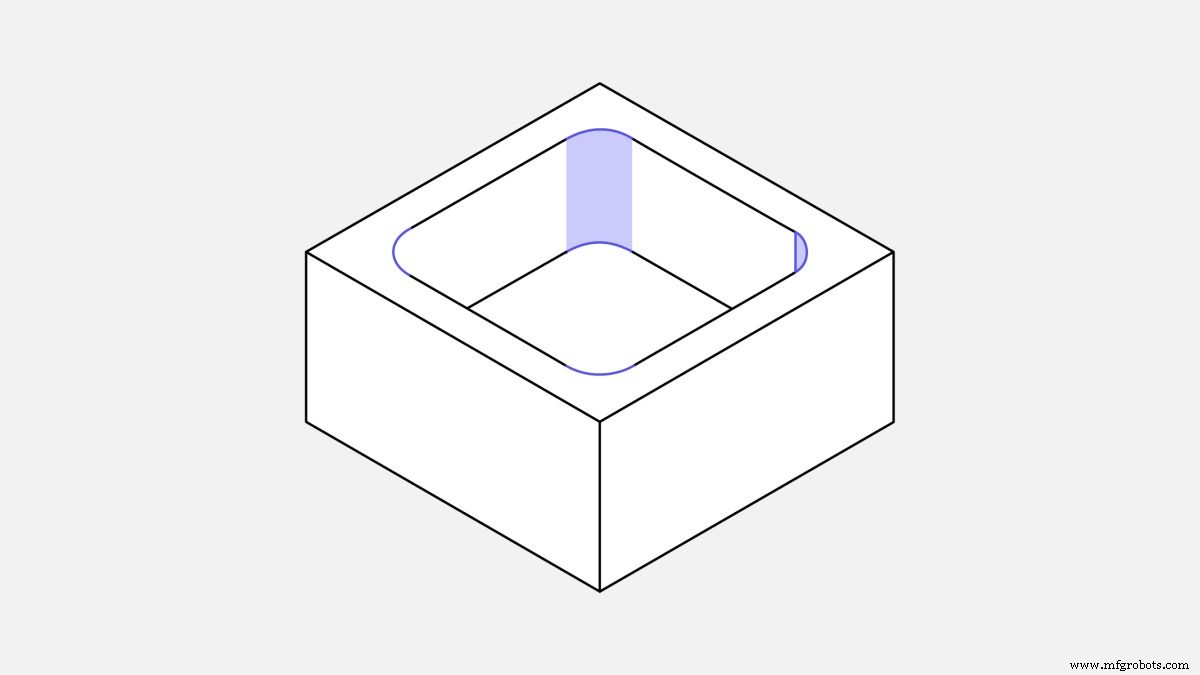

Ilustración de cavidades y bolsillos

Profundidad de cavidad recomendada: 4 veces el ancho de la cavidad

Las herramientas de fresado tienen una longitud de corte limitada (típicamente de 3 a 4 veces su diámetro). La deflexión de la herramienta, la evacuación de virutas y las vibraciones se vuelven más prominentes cuando las cavidades tienen una relación de profundidad a ancho más pequeña.

Limitar la profundidad de la cavidad a cuatro veces su ancho asegura buenos resultados.

Si se requieren profundidades mayores, considere diseñar piezas con una profundidad de cavidad variable.

Fresado de cavidades profundas: Las cavidades con profundidades superiores a seis veces el diámetro de la herramienta se consideran profundas. Es posible obtener una relación entre el diámetro de la herramienta y la profundidad de la cavidad de hasta 30:1 utilizando herramientas especializadas (profundidad máxima:35 cm con una herramienta de fresa de extremo de 1 pulgada de diámetro).

Bordes internos Ilustración de bordes internos

Radio de esquina vertical

Recomendado: ⅓ veces la profundidad de la cavidad (o mayor)

El uso del valor recomendado para los radios de las esquinas internas garantiza que se pueda usar una herramienta de diámetro adecuado y se alinea con las pautas para la profundidad de la cavidad recomendada.

Radio del suelo

Recomendado: 0,5 mm, 1 mm o sin radio Viable: cualquier radio

Las herramientas de fresado tienen un borde de corte inferior plano o ligeramente redondeado. Se pueden mecanizar otros radios de suelo con herramientas de cabeza esférica. Es una buena práctica de diseño utilizar los valores recomendados, ya que es lo que prefieren los maquinistas.

Paredes delgadas

Grosor mínimo de pared

Recomendado: 0,8 mm (metales), 1,5 mm (plásticos) Viable: 0,5 mm (metales), 1,0 mm (plásticos)

La disminución del grosor de la pared reduce la rigidez del material, lo que aumenta las vibraciones durante el mecanizado y reduce la precisión alcanzable. Los plásticos son propensos a deformarse (debido a tensiones residuales) y ablandarse (debido al aumento de la temperatura), por lo que se recomienda un espesor de pared mínimo mayor. Los valores factibles indicados anteriormente deben examinarse caso por caso.

Agujeros

Diámetro

Recomendado: broca estándar Viable: cualquier diámetro superior a 1 mm

Los agujeros se mecanizan utilizando una broca o una herramienta de fresado final. El tamaño de las brocas está estandarizado (en unidades métricas e imperiales). Los escariadores y las herramientas de perforación se utilizan para terminar orificios que requieren tolerancias estrechas. Para agujeros de alta precisión con un diámetro inferior a 20 mm, se recomienda utilizar un diámetro estándar.

Profundidad máxima

Recomendado: 4 veces el diámetro nominal Típico: 10 veces el diámetro nominal Viable: 40 veces el diámetro nominal

Los orificios con un diámetro no estándar deben mecanizarse con una herramienta de fresado final. En este caso, se aplican las restricciones de profundidad máxima de la cavidad y se debe utilizar el valor de profundidad máximo recomendado. Los agujeros más profundos que el valor típico se mecanizan con brocas especializadas (con un diámetro mínimo de 3 mm). Los agujeros ciegos maquinados con un taladro tienen un piso cónico (ángulo de 135 grados), mientras que los agujeros maquinados con una herramienta de fresado final son planos.

Hilos Ilustración de subprocesos

Tamaño de rosca

Mínimo: M2 Recomendado: M6 o mayor

Los hilos se cortan con machos y los hilos externos con troqueles. Se pueden usar machos y troqueles para cortar roscas hasta M2. Las herramientas de roscado CNC son comunes y preferidas por los maquinistas, ya que limitan el riesgo de rotura del macho. Las herramientas de roscado CNC se pueden utilizar para cortar roscas hasta M6.

Longitud del hilo

Mínimo: 1,5 veces el diámetro nominal Recomendado: 3 veces el diámetro nominal

La mayor parte de la carga aplicada a una rosca la toman los primeros dientes (hasta 1,5 veces el diámetro nominal). Por lo tanto, las roscas con una longitud superior a 3 veces el diámetro nominal son innecesarias.

Para roscas en agujeros ciegos cortados con machos (es decir, todas las roscas más pequeñas que M6), agregue una longitud sin rosca igual a 1,5 veces el diámetro nominal en la parte inferior del agujero. Cuando se puede usar una herramienta de roscado CNC (es decir, roscas más grandes que M6), el orificio se puede roscar en toda su longitud.

Características pequeñas Ilustración de funciones pequeñas de CNC

Diámetro mínimo del agujero

Recomendado: 2,5 mm (0,1 pulgadas'') Viable: 0,05 mm (0,005 pulgadas'')

La mayoría de los talleres mecánicos pueden mecanizar con precisión cavidades y orificios con herramientas de hasta 2,5 mm (0,1 pulgadas) de diámetro. Cualquier cosa por debajo de este límite se considera micromecanizado. Se requieren herramientas especiales (microtaladros) y conocimiento experto para mecanizar tales características porque la física del proceso de corte cambia con esta escala. A menos que sea absolutamente necesario, la recomendación es evitarlos.

Tolerancias Ilustración de tolerancias CNC

Típico: +-0,1 mm Viable: +-0,02 mm

Nuestras tolerancias son 2768 medianas o finas. Si no se especifican las tolerancias, los socios fabricantes utilizarán el grado 2768 seleccionado.

Texto y letras

Recomendado: tamaño de fuente 20 (o mayor), 5 mm grabado

Se prefiere el texto grabado al texto en relieve, ya que se elimina menos material. Se recomienda utilizar un tamaño mínimo de fuente sans-serif -20 (por ejemplo, Arial o Verdana). Muchas máquinas CNC tienen rutinas preprogramadas para estas fuentes.

Configuraciones de máquinas CNC y orientación de piezas

El acceso a la herramienta es una de las principales limitaciones de diseño en el mecanizado CNC. Para llegar a todas las superficies del modelo, la pieza de trabajo debe girarse varias veces.

Cada vez que se gira la pieza de trabajo, la máquina debe recalibrarse y debe definirse un nuevo sistema de coordenadas.

Al diseñar, es importante considerar las configuraciones de la máquina por dos razones:

El número total de configuraciones de la máquina afecta el costo. Girar y realinear la pieza requiere trabajo manual y aumenta el tiempo total de mecanizado. Esto suele ser aceptable si la pieza debe girarse hasta tres o cuatro veces, pero cualquier valor por encima de este límite es excesivo.

Para lograr la máxima precisión posicional relativa, se deben mecanizar dos características en la misma configuración. Esto se debe a que el nuevo paso de calibración introduce un pequeño (pero no despreciable) error.

¿Qué es el mecanizado CNC de 5 ejes?

Una máquina CNC de 5 ejes mueve herramientas de corte o piezas a lo largo de cinco ejes al mismo tiempo. Las máquinas CNC multieje pueden fabricar piezas con geometrías complejas, ya que ofrecen dos ejes de rotación adicionales. Estas máquinas eliminan la necesidad de múltiples configuraciones de máquinas.

¿Cuáles son las ventajas y limitaciones del mecanizado CNC de 5 ejes?

El mecanizado CNC de cinco ejes permite que la herramienta permanezca constantemente tangencial a la superficie de corte. Las trayectorias de herramientas pueden ser más complejas y eficientes, lo que da como resultado piezas con un mejor acabado superficial y menores tiempos de mecanizado.

Dicho esto, el CNC de 5 ejes tiene sus limitaciones. Se siguen aplicando las limitaciones básicas de acceso a herramientas y geometría de herramientas (por ejemplo, las piezas con geometrías internas no se pueden mecanizar). Además, el costo de usar dichos sistemas es mayor.

Socavaduras de mecanizado CNC

Las socavaduras son características que no se pueden mecanizar con herramientas de corte estándar, ya que algunas de sus superficies no son accesibles directamente desde arriba.

Hay dos tipos principales de muescas:ranuras en T y colas de milano. Las socavaduras pueden ser de una cara o de dos caras y se mecanizan con herramientas especiales.

Las herramientas de corte con ranura en T están hechas de una hoja de corte horizontal unida a un eje vertical. El ancho de un socavado puede variar entre 3 mm y 40 mm. Recomendamos usar tamaños estándar para el ancho (es decir, incrementos de milímetros enteros o fracciones de pulgadas estándar), ya que es más probable que ya esté disponible una herramienta adecuada.

Para las herramientas de corte de cola de milano, el ángulo es el tamaño de la característica definitoria. Las herramientas de cola de milano de 45 y 60 grados se consideran estándar. También existen herramientas con un ángulo de 5, 10 y hasta 120 grados (en incrementos de 10 grados), pero se usan con menos frecuencia.

Diseño entallado para mecanizado CNC

Cuando diseñe piezas con muescas en las paredes internas, recuerde agregar suficiente espacio libre para la herramienta. Una buena regla general es agregar un espacio igual a por lo menos cuatro veces la profundidad de la muesca entre la pared maquinada y cualquier otra pared interna.

Para herramientas estándar, la relación típica entre el diámetro de corte y el diámetro del eje es de 2:1, lo que limita la profundidad de corte. Cuando se requiere una muesca no estándar, es una práctica común que los talleres de maquinaria fabriquen sus propias herramientas de muescas personalizadas. Esto puede aumentar el tiempo de entrega y el costo, así que evítelo si es posible.

Redacción de un dibujo técnico

Los dibujos técnicos a veces son utilizados por los ingenieros para comunicar los requisitos de fabricación específicos al maquinista. Si te interesa el tema, lee este artículo sobre cómo, cuándo y por qué usar dibujos técnicos.

Subir un dibujo técnico con su cotización Hubs

Por lo general, no requerimos un dibujo técnico para los pedidos en nuestra plataforma, pero en algunos casos, pueden agregar un contexto valioso a una solicitud de cotización. Ciertas especificaciones de diseño no se pueden incluir en un archivo STEP o IGES. Por ejemplo, deberá incluir un dibujo técnico en 2D si su modelo incluye agujeros roscados o ejes y/o dimensiones con tolerancias más estrictas que el grado 2768 seleccionado.

Si agrega un dibujo técnico, asegúrese de que coincida con las especificaciones de los archivos cargados. Si los dibujos técnicos no coinciden con los archivos cargados o las especificaciones de la cotización:

Las especificaciones de la cotización se consideran el punto de referencia para la tecnología, el material y los acabados superficiales.

Los dibujos técnicos se consideran el punto de referencia para las especificaciones de rosca, especificaciones de tolerancia, detalles de acabado superficial, solicitudes de marcado de piezas y especificaciones de tratamiento térmico.

El archivo CAD se considera el punto de referencia para el diseño de la pieza, la geometría, la dimensión y las ubicaciones de las características.

Para más detalles, lea nuestra política de especificaciones .

¿Cuáles son las mejores prácticas de Hubs para el mecanizado CNC?

Diseñe piezas que puedan mecanizarse utilizando la herramienta con el mayor diámetro posible.

Agregue los filetes grandes (al menos ⅓ veces la profundidad de la cavidad) a todas las esquinas verticales internas.

Limite la profundidad de las cavidades a 4 veces su ancho.

Alinee las características principales de su diseño con una de las seis direcciones principales. Si eso no es posible, el mecanizado CNC de 5 ejes es una opción.

Envíe un dibujo técnico con su dibujo si su diseño incluye roscas, tolerancias, especificaciones de acabado superficial u otras notas para el operador de la máquina.

¿Tiene piezas que necesita mecanizadas CNC? Cargue sus diseños y nuestra herramienta DFM le sugerirá optimizaciones y le proporcionará precios instantáneos.