Control de Procesos de Procesos Tecnológicos

Control de Procesos de Procesos Tecnológicos

Los procesos tecnológicos consisten en manipular, trabajar, refinar, combinar y manipular materiales y fluidos para producir productos finales de manera rentable. Estos procesos pueden ser procesos precisos, exigentes y potencialmente peligrosos. Pequeños cambios en un proceso pueden tener un gran impacto en el resultado final. Las variaciones en las proporciones, la temperatura, el flujo, la turbulencia y muchos otros parámetros deben controlarse cuidadosa y consistentemente para producir el producto final de la calidad deseada con un mínimo de materias primas y energía.

En general, cualquier cosa que necesite un seguimiento continuo de una operación implica el papel del control de procesos. El control de procesos se refiere a los métodos que se utilizan para controlar las variables de proceso del proceso tecnológico. Es la herramienta que permite a los procesos tener la operación del proceso funcionando dentro de los límites especificados y establecer límites más precisos para maximizar la eficiencia del proceso, garantizar la calidad y la seguridad.

Todo proceso tecnológico necesita una gran cantidad de planificación para cumplir con éxito las tareas establecidas. Sin embargo, para realizar estas tareas, los operadores del proceso deben comprender completamente el proceso y las funciones de los sistemas de control. Los sistemas de control consisten en equipos (dispositivos de medición y dispositivos de control, etc.) así como la intervención del operador. Los sistemas de control se utilizan para satisfacer tres necesidades básicas del proceso, a saber, (i) reducir la influencia de perturbaciones externas, (ii) promover la estabilidad del proceso y (ii) mejorar el rendimiento del proceso.

La instrumentación proporciona las diversas indicaciones utilizadas para operar un proceso tecnológico. En algunos casos, el operador registra estas indicaciones para su uso en la operación del proceso. La información registrada ayuda al operador a evaluar la condición actual del proceso y tomar acciones si las condiciones no son las esperadas. Requerir que el operador tome todas las acciones correctivas requeridas no es práctico o, a veces, es imposible, especialmente si se va a monitorear una gran cantidad de indicaciones. Por esta razón, la mayoría de los procesos tecnológicos se controlan automáticamente una vez que están operando en condiciones normales. Los controles automáticos reducen en gran medida la carga del operador y hacen que el trabajo sea manejable. Los procesos tecnológicos se controlan por tres razones:(i) reducir la variabilidad, (ii) aumentar la eficiencia y (iii) garantizar la seguridad.

El control del proceso puede reducir la variabilidad en el producto final, lo que garantiza un producto de alta calidad constante. Con la reducción de la variabilidad del proceso, el proceso se vuelve más estable, fiable, productivo y económico. Algunos de los parámetros del proceso deben mantenerse en niveles específicos para maximizar la eficiencia del proceso. El control preciso de estos parámetros garantiza la eficiencia del proceso. Además, puede producirse un proceso fuera de control, como una reacción química fuera de control, si durante la operación del proceso no se mantiene el control preciso de todas las variables del proceso. Las consecuencias de un proceso fuera de control pueden ser catastróficas. Por lo tanto, también se requiere el control preciso del proceso para garantizar la seguridad de los equipos y los trabajadores.

El papel del control de procesos ha cambiado a lo largo de los años y está siendo moldeado continuamente por la tecnología. El papel tradicional del control de procesos era contribuir a la seguridad, minimizar el impacto ambiental y optimizar los procesos manteniendo la variable del proceso cerca de los valores deseados. En el pasado, el monitoreo de los parámetros del proceso se realizaba en el lugar del proceso y el operador mantenía los parámetros localmente. A medida que los procesos se vuelven más grandes y/o más complejos, el papel de la automatización de procesos se vuelve cada vez más importante. Hoy en día, la automatización se ha hecho cargo de las funciones de control de procesos, lo que significa que los operadores cuentan con la ayuda de un sistema de control distribuido computarizado (DCS) que se comunica con los instrumentos en el campo.

El control de procesos es una mezcla entre las disciplinas de estadística e ingeniería que se ocupa del mecanismo, las arquitecturas y los algoritmos para controlar un proceso. Para tener un control de procesos efectivo, además de la comprensión de la tecnología de procesos, también es necesario comprender los conceptos clave y la terminología general del control de procesos.

La razón para el control de un proceso es hacer que se comporte de la manera deseada. Esto puede implicar que el proceso se vuelva más preciso, más confiable o más económico. En algunos casos el proceso descontrolado es inestable y es necesario un buen control para no dañarlo. Por lo tanto, un buen control puede significar diferentes cosas en diferentes aplicaciones.

En el control de procesos, el objetivo básico es regular el valor de algún parámetro. Regular significa mantener la cantidad del parámetro en algún valor deseado independientemente de las influencias externas. El valor deseado se denomina valor de referencia o punto de consigna. Un operador puede cambiar el punto de ajuste. El proceso se autorregula si al cambiar un punto de ajuste de entrada, la salida cambia para coincidir con el punto de ajuste de entrada. .Un sistema de autorregulación no proporciona regulación de una variable a ningún valor de referencia en particular. El parámetro adopta algún valor para el cual los valores de entrada y salida son los mismos, y ahí se queda. Pero si se cambia el caudal de entrada, la salida también cambia, por lo que no se regula a un valor de referencia.

El control asistido por el operador permite la regulación artificial por parte del operador. Para regular el parámetro, de modo que mantenga el valor necesario, es necesario un sensor para medir el parámetro. El parámetro se denomina variable controlada. Al operar el equipo de control adecuado, el operador puede cambiar el parámetro de salida al punto de ajuste. El parámetro de salida se denomina variable manipulada o variable de control.

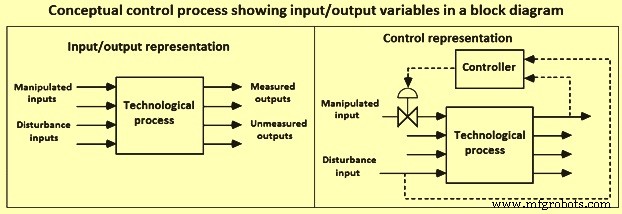

Un sistema de control automático reemplaza el sistema de control y utiliza máquinas, electrónica o computadoras que reemplazan las operaciones realizadas por el operador. Se agrega un instrumento llamado sensor que es capaz de medir el valor del parámetro y convertirlo en una señal proporcional. Esta señal se proporciona como entrada a una máquina, un circuito electrónico o una computadora llamada controlador. El controlador realiza la función del operador al evaluar la medición y proporcionar una señal de salida, para cambiar la configuración del equipo de control a través de un actuador conectado al equipo por un enlace mecánico. Cuando el control automático se aplica a sistemas que están diseñados para regular el valor de alguna variable a un punto de referencia, se denomina control automático de procesos. La figura 1 muestra el proceso de control conceptual que muestra las variables de entrada y salida en un diagrama de bloques.

Fig. 1 Proceso de control conceptual que muestra las variables de entrada y salida en un diagrama de bloques

Los procesos tecnológicos son de naturaleza dinámica ya que rara vez operan en estado estacionario. La operación de los procesos tecnológicos consiste en asegurar que se dé la respuesta adecuada a las perturbaciones que siempre ocurren, de modo que la operación sea segura, eficiente y produzca el producto deseado de la calidad especificada a la velocidad requerida. Dado que los métodos de producción varían de un proceso a otro, los principios del control automático son de naturaleza genérica y se pueden aplicar universalmente, independientemente del tamaño y tipo del proceso. Los objetivos de un sistema de control de procesos son realizar una o ambas de las siguientes tareas.

Mantener el proceso en las condiciones y puntos de ajuste operativos – Se requiere que muchos procesos funcionen en condiciones de estado estable o en un estado en el que satisfaga todos los requisitos, como costo, rendimiento, seguridad y otros objetivos de calidad. En muchas situaciones de la vida real, un proceso no siempre puede permanecer estático y se están produciendo perturbaciones en el proceso que lo hacen inestable. En un proceso que no es estable, las variables del proceso oscilan desde sus límites físicos durante un período de tiempo limitado. Las variables de proceso no controladas se pueden controlar simplemente agregando instrumentos y equipos de control que pueden controlar las variables de proceso dentro de sus límites de control, ya sea automáticamente o mediante las intervenciones del operador.

Transición del proceso de una condición operativa a otra – En situaciones de la vida real, a veces se vuelve necesario cambiar las condiciones operativas del proceso por una variedad de razones diferentes. Las razones para la transición del proceso de un conjunto de condiciones operativas a otro conjunto de condiciones operativas pueden deberse a la economía, las especificaciones del producto, las restricciones operativas, las reglamentaciones ambientales y las especificaciones modificadas del producto, etc.

El desarrollo de una estrategia de control para un proceso tecnológico consiste en formular o identificar (i) objetivo(s) de control, (ii) variables de entrada que son variables manipuladas o variables de perturbación y que pueden cambiar continuamente, o en intervalos discretos de tiempo, (iii) variables de salida que pueden ser variables medidas o variables no medidas y que pueden medirse de forma continua o en intervalos discretos de tiempo, (iv) restricciones que pueden ser duras o blandas, (v) características operativas que pueden ser por lotes, continuo o semicontinuo, (vi) consideraciones de seguridad, ambientales y económicas, y (vii) estructura de control donde los controladores pueden ser de naturaleza realimentada o realimentada. La formulación del sistema de control de procesos para un proceso tecnológico consta de siete etapas.

La primera etapa del desarrollo del sistema de control es formular los objetivos de control. El proceso tecnológico consta normalmente de varios subprocesos. Los controles del proceso tecnológico se reducen cuando los controles de cada subproceso se consideran por separado. Incluso entonces, cada subproceso puede tener múltiples objetivos, a veces en conflicto, por lo que el desarrollo de objetivos de control suele ser un tema difícil.

La segunda etapa constituye la determinación de las variables de entrada. Las variables de entrada muestran el efecto del entorno sobre el proceso. Normalmente se refiere a aquellos factores que influyen en el proceso. Las variables de entrada se pueden clasificar como variables manipuladas o perturbadoras. Una entrada manipulada es aquella que puede ser ajustada por el sistema de control (u operador del proceso). Una entrada de perturbación es una variable que afecta las salidas del proceso pero que no puede ser ajustada por el sistema de control. Existen entradas de perturbaciones tanto medibles como no medibles. Las entradas pueden cambiar continuamente o en intervalos discretos de tiempo.

La tercera etapa constituye la determinación de las variables de salida. Las variables de salida también se conocen como variables de control. Estas son las variables que son salidas del proceso que afectan el entorno. Las variables de salida se pueden clasificar como variables medidas o no medidas. Las mediciones se pueden realizar de forma continua o en intervalos de tiempo discretos.

La cuarta etapa constituye la determinación de las restricciones operativas. Cada proceso tiene ciertas restricciones operativas, que se clasifican en duros o blandos. El ejemplo de una restricción estricta es un caudal mínimo o máximo para el cual una válvula debe operar entre los extremos de la condición completamente cerrada o completamente abierta. El ejemplo de una restricción suave es la composición del producto y es deseable especificar la composición entre ciertos límites, pero es posible violar esta especificación sin representar un peligro para la seguridad o el medio ambiente.

La quinta etapa constituye la determinación de las características de funcionamiento. Las características de operación normalmente se clasifican como discontinuas, continuas o semicontinuas. Los procesos continuos operan durante largos períodos de tiempo en condiciones operativas relativamente constantes antes de ser 'apagados' para realizar ciertos trabajos como la limpieza y el mantenimiento preventivo periódico, etc. Los procesos por lotes son de naturaleza dinámica, es decir, normalmente funcionan durante un breve período de tiempo y las condiciones de funcionamiento pueden variar bastante durante ese período de tiempo. Ejemplo de proceso por lotes es la fabricación de calor en un horno de fabricación de acero. Para un reactor por lotes, se hace una carga inicial al reactor y se varían las condiciones del proceso para producir un producto deseado al final del proceso por lotes. Un proceso semicontinuo típico puede tener una carga inicial en el reactor, pero los componentes de alimentación se pueden agregar al reactor durante el transcurso de la ejecución por lotes. El proceso de colada continua es el ejemplo de un proceso semicontinuo. Una consideración importante es la escala de tiempo dominante del proceso. Para procesos continuos, esto suele estar relacionado con el tiempo de residencia del material en el reactor.

La sexta etapa constituye consideraciones importantes con respecto a cuestiones de seguridad, ambientales y económicas. En cierto sentido, la economía es la fuerza motriz última, ya que un proceso inseguro o peligroso para el medio ambiente cuesta más operar debido a las sanciones reglamentarias y las ineficiencias. Además, es importante minimizar los costos de energía mientras se fabrican productos que cumplan con las especificaciones. Una mejor automatización y control de procesos permite que los procesos operen más cerca de las condiciones "óptimas" y produzcan productos donde se cumplan las especificaciones de variabilidad.

El concepto de "a prueba de fallas" siempre es importante en la selección de instrumentación. Como ejemplo, una válvula de control necesita una fuente de energía para mover el vástago de la válvula y cambiar el flujo. La mayoría de las veces es una señal neumática (normalmente 3 -15 PSI). Si se pierde la señal, entonces el vástago de la válvula llega al límite de 3 PSI. Si la válvula es de 'aire para abrir', entonces la pérdida de aire del instrumento hace que la válvula se cierre y esto se conoce como una válvula de 'cierre fallido'. Si, por otro lado, una válvula tiene aire para cerrarse, cuando se pierde el aire del instrumento, la válvula pasa a su estado completamente abierto y esto se conoce como una válvula de "apertura fallida".

Hay dos tipos de control estándar que son (i) control de retroalimentación y (ii) control de retroalimentación. Un controlador feed-forward mide la variable perturbadora y envía este valor a un controlador, que ajusta la variable manipulada. El propósito del control de retroalimentación es mantener la variable controlada cerca de su punto de referencia. Un sistema de control de retroalimentación mide la variable de salida, compara el valor con el valor de salida deseado y usa esta información para ajustar la variable manipulada. Por su diseño, el controlador de retroalimentación toma medidas correctivas para reducir la desviación. Un controlador de retroalimentación solo puede actuar después de que la variable controlada se desvía de su punto de ajuste deseado y genera un error distinto de cero. Sin embargo, la respuesta a las perturbaciones puede ser muy lenta si el proceso o la medición cambian muy lentamente. En tal situación, un controlador de avance puede mejorar el rendimiento. El controlador feed-forward predice el efecto que la perturbación tiene sobre la variable controlada y toma medidas de control que contrarrestan la influencia de las perturbaciones.

Determinar la estructura de control de retroalimentación para un proceso consiste en decidir qué variable manipulada se ajustará para controlar qué variable medida. El valor deseado de la salida del proceso medido se denomina punto de referencia. Hay dos razones para que la variable controlada se desvíe de su punto de ajuste. El punto de referencia se cambia deliberadamente para lograr un mejor rendimiento o la perturbación aleja la operación de su punto de referencia deseado. Un controlador diseñado para rechazar la perturbación se denomina regulador, mientras que el controlador diseñado para realizar un seguimiento de los cambios en el punto de ajuste se denomina servomecanismo. Por lo general, para los procesos continuos, los cambios de punto de ajuste ocurren con poca frecuencia, generalmente solo si el controlador de supervisión calcula un punto de operación más favorable y, por lo tanto, un regulador es la forma más común de controlador de retroalimentación que se usa. En contraste, el controlador para problemas de servo es común en procesos por lotes, donde ocurren cambios frecuentes en los puntos de ajuste.

Un concepto particularmente importante utilizado en el diseño de sistemas de control es la "ganancia del proceso". La "ganancia del proceso" es la sensibilidad de la salida de un proceso a un cambio en la entrada del proceso. Si un aumento en la entrada de un proceso conduce a un aumento en la salida del proceso, esto se conoce como ganancia positiva. Si, por otro lado, un aumento en la entrada del proceso conduce a una disminución en la salida del proceso, esto se conoce como ganancia negativa. La magnitud de la "ganancia del proceso" también es importante.

Una vez que se determina la estructura de control, es importante decidir sobre el algoritmo de control. El algoritmo de control utiliza valores de variables de salida medidos (junto con los valores de salida deseados) para cambiar la variable de entrada manipulada. Un algoritmo de control tiene una serie de parámetros de control, que deben ajustarse para tener un rendimiento aceptable. Con frecuencia, el ajuste se realiza en un modelo de simulación antes de implementar la estrategia de control en el proceso real. En el caso del control basado en modelos, los controladores tienen un modelo del proceso 'incorporado'.

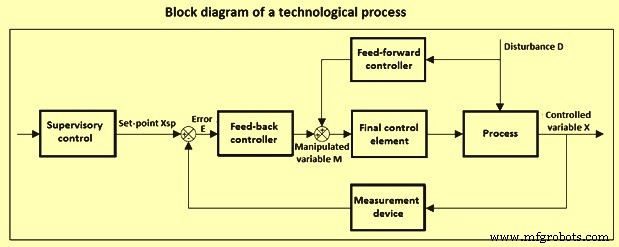

El diagrama de bloques de un proceso tecnológico con una sola variable manipulada y una sola variable controlada (Fig. 2) incluye control de retroalimentación, retroalimentación y supervisión. El objetivo principal del controlador de retroalimentación es mantener la variable controlada X, que se mide con algún instrumento, lo más cerca posible del punto de ajuste deseado Xsp. La variable controlada puede ser cualquier parámetro del proceso tecnológico. El punto de ajuste normalmente lo determina un sistema de control de supervisión que utiliza una técnica de optimización numérica en tiempo real. Hay varios tipos diferentes de elementos de control final. La variable de perturbación D, también llamada variable de carga, puede hacer que la variable controlada se desvíe de su punto de ajuste, lo que requiere una acción de control para devolverla a su punto de operación deseado. Tanto el control de retroalimentación como el de retroalimentación pueden reducir el efecto de la perturbación, donde cada método tiene sus propias ventajas y desventajas. La perturbación puede resultar de una variedad de fuentes, incluyendo variables ambientales externas. En cualquier caso, una variable perturbadora no puede ser influenciada por el controlador del proceso. El error o desviación E entre la variable controlada X y su punto de ajuste Xsp es la entrada al controlador de retroalimentación, que cambia la variable manipulada M para disminuir el error. En un proceso tecnológico típico, puede haber una gran cantidad de tales lazos de control.

Fig. 2 Diagrama de bloques para el control de un proceso tecnológico

Hardware y software de control

El control de procesos, tal como se practica en las industrias de procesos, ha sufrido cambios significativos desde que se introdujo por primera vez en la década de 1940. A principios de la década de 1960, el hardware de control analógico eléctrico reemplazó gran parte del hardware de control analógico neumático. Sin embargo, en muchos procesos, ciertos elementos de control, es decir, actuadores de válvulas de control, siguen siendo neumáticos incluso hoy en día. Los controladores analógicos eléctricos de la década de 1960 eran controladores de bucle único en los que cada entrada se traía primero desde el punto de medición en el proceso hasta la sala de control donde se encontraban la mayoría de los controladores. Luego, la salida del controlador se enviaba desde la sala de control al elemento de control final. La interfaz del operador constaba de un panel de control que tenía una combinación de placas frontales de visualización y registradores de gráficos para controladores e indicadores de un solo lazo. Las estrategias de control involucraban principalmente el control de retroalimentación, generalmente con un controlador proporcional integral (PI). A fines de la década de 1950 y principios de la de 1960, se introdujeron las computadoras de control de procesos para realizar el control digital directo (DDC) y el control de procesos de supervisión. En el caso del uso de DDC, los bucles de DDC a menudo tenían un respaldo de control analógico cercano al 100 %, lo que hacía que el sistema fuera costoso.

Otros sistemas tempranos usaban principalmente computadoras de control de procesos para el control de procesos de supervisión. El control regulatorio lo proporcionaban los controladores analógicos, que no requerían respaldo, pero la atención del operador se dividía entre el panel de control y las pantallas de la computadora. Las pantallas de la terminal proporcionaban la interfaz del operador cuando se usaba el control de supervisión, pero los paneles de control aún estaban ubicados en la sala de control para los momentos en que era necesario el respaldo analógico. Dentro de este entorno, hubo un uso más amplio de técnicas de control avanzadas, como el control de avance, el control de desacoplamiento de múltiples variables y el control en cascada. Las funcionalidades de estos primeros sistemas de control se diseñaron en torno a las capacidades de las computadoras en lugar de las características del proceso. Estas limitaciones, junto con una capacitación inadecuada del operador y una interfaz de usuario poco amigable, llevaron a diseños que eran difíciles de operar, mantener y expandir. Además, muchos sistemas diferentes tenían especificaciones personalizadas, lo que los hacía extremadamente caros. La infusión de aplicaciones de sistemas digitales en las industrias de procesos tuvo lugar alrededor de 1970, cuando los microprocesadores económicos estuvieron disponibles comercialmente.

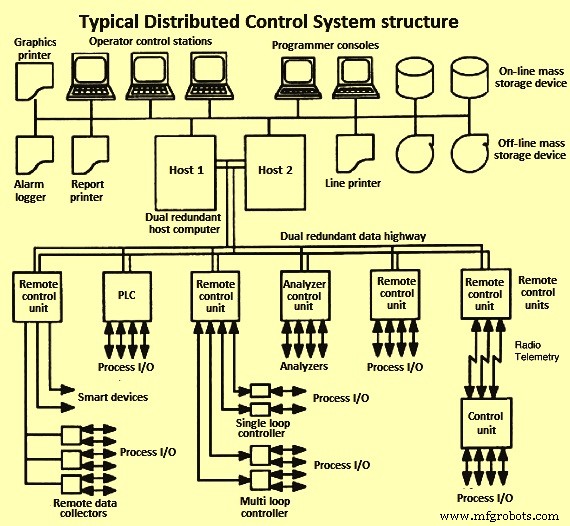

Sistema de control distribuido (DCS) – Un DCS consta de muchos elementos, como se muestra en la Fig. 3. Las computadoras anfitrionas realizan tareas computacionalmente intensivas como optimización y estrategias de control avanzadas. Las autopistas de datos, que consisten en un enlace de transmisión digital, conectan todos los componentes del sistema. Las autopistas de datos redundantes reducen la posible pérdida de datos. Las estaciones de control del operador proporcionan consolas de video para la comunicación del operador con el sistema, con el fin de supervisar y controlar los procesos. Muchas estaciones de control contienen impresoras para el registro de alarmas, la impresión de informes o la copia impresa de gráficos de procesos. Las unidades de control remoto implementan funciones de control básicas como algoritmos PID y, a veces, brindan capacidad de adquisición de datos. Las consolas de programador desarrollan programas de aplicación para el sistema de control distribuido. Los dispositivos de almacenamiento masivo almacenan los datos del proceso con fines de control y decisiones corporativas. Los dispositivos de almacenamiento pueden ser discos duros o bases de datos. Las comunicaciones y las interacciones entre los controladores, las entradas y las salidas se realizan mediante software, no mediante cableado. Los DCS, por lo tanto, revolucionaron muchos aspectos del control de procesos, desde la aparición de la sala de control hasta el uso generalizado de estrategias de control avanzadas.

Fig. 3 Estructura típica del sistema DCS

Controlador lógico programable (PLC) – Inicialmente, los controladores de los PLC eran dispositivos dedicados, autónomos y basados en microprocesadores que ejecutaban una lógica binaria directa para la secuenciación y los enclavamientos. Los PLC mejoraron significativamente la facilidad con la que se pueden implementar modificaciones y cambios en dicha lógica. Los PLC se han vuelto cada vez más potentes en términos de capacidades de cálculo. El control de procesos por lotes está dominado por controles de tipo lógico, y los PLC son una alternativa preferida a un DCS. Debido a la disponibilidad de interfaces integradas relativamente fluidas entre los DCS y los PLC, la práctica actual generalmente es utilizar una combinación integrada de DCS y PLC. La mayoría de los PLC también manejan la lógica secuencial y están equipados con capacidad de temporización interna para retrasar una acción por una cantidad de tiempo prescrita, para ejecutar una acción por un tiempo prescrito, etc.

Sistema de seguridad y parada – El control del proceso juega un papel importante en las consideraciones de seguridad del proceso. Cuando los procedimientos automatizados reemplazan los procedimientos manuales para las operaciones de rutina, la probabilidad de que los errores humanos conduzcan a situaciones peligrosas se vuelve menor. Además, se mejora la conciencia del operador sobre la condición actual de la planta. Se debe proporcionar un sistema de protección para los procesos e peligrosos. Una forma es proporcionar lógica con el propósito específico de llevar el proceso a un estado en el que esta condición no pueda existir, lo que se denomina sistema de enclavamiento de seguridad. Dado que el sistema de control de procesos y el sistema de enclavamiento de seguridad tienen propósitos diferentes, deben estar separados físicamente. Reduce el riesgo de cambiar involuntariamente el sistema de seguridad. Se han desarrollado sistemas especiales de alta confiabilidad para paradas de seguridad, por ejemplo, sistemas redundantes modulares triples. Esto permite que el sistema tenga una falla interna y siga realizando su función básica. Básicamente, un sistema redundante modular triple consta de tres subsistemas idénticos que realizan activamente funciones idénticas simultáneamente.

Alarmas – El propósito de una alarma es alertar al operador del proceso sobre una condición del proceso que requiere atención inmediata. Se activa una alarma cada vez que se detecta una condición anormal y se emite la alerta. La alarma vuelve a la normalidad cuando ya no existe la condición anormal. Las alarmas se pueden definir en variables medidas, variables calculadas y salidas del controlador. Existe una variedad de diferentes clases de alarmas.

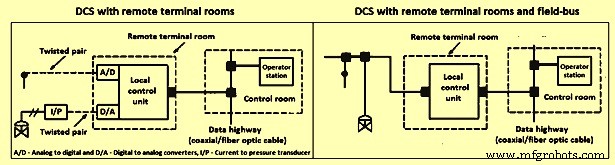

Transmisores inteligentes, válvulas y bus de campo – Existe una tendencia claramente definida en la tecnología de control de procesos hacia un mayor uso de la tecnología digital. La comunicación digital se produce a través de un bus de campo, es decir, un cable coaxial o de fibra óptica, al que los dispositivos inteligentes se conectan directamente y se transmiten hacia y desde la sala de control o las salas de equipos remotos como una señal digital. El enfoque de bus de campo reduce la necesidad de pares trenzados y cableado asociado (Fig. 4).

Fig. 4 DCS con terminales de sala remota y bus de campo

Varios protocolos de red de campo brindan la capacidad de transferir información e instrucciones digitales entre dispositivos de campo, instrumentos y sistemas de control. El software de bus de campo media el flujo de información entre los componentes. Se pueden conectar varios dispositivos digitales y comunicarse entre sí a través de la línea de comunicación digital, lo que reduce en gran medida el cableado.

Software de control de procesos – El enfoque fácil de usar más adoptado es el de rellenar formularios o lenguajes de control de procesos (PCL) basados en tablas. Los PCL populares incluyen diagramas de bloques de funciones, lógica de escalera y lógica programable. El núcleo de estos lenguajes es una serie de bloques de funciones básicos o módulos de software, como entrada analógica, entrada digital, salida analógica, salida digital y PID, etc. En general, cada módulo contiene una o más entradas y una salida. La programación implica conmutar salidas de bloques a entradas de otros bloques a través de la interfaz gráfica de usuario. Los usuarios deben completar plantillas para indicar las fuentes de los valores de entrada, los destinos de los valores de salida y los parámetros de los formularios/tablas preparados para los módulos. Los espacios en blanco de origen y destino pueden especificar canales de E/S de proceso (entrada/salida) y nombres de etiqueta cuando corresponda. Para conectar módulos, algunos sistemas requieren completar los nombres de las etiquetas de los módulos que originan o reciben datos. Los campos especificados por el usuario incluyen funciones especiales, selectores (mínimo o máximo), comparadores (menor o igual que) y temporizadores (retardos de activación). La mayoría de los DCS permiten la creación de bloques de funciones.

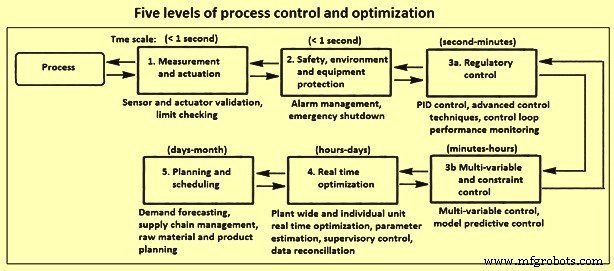

Jerarquía de control de instalaciones – Los cinco niveles en el proceso tecnológico donde se emplean varias actividades de optimización, control, monitoreo y adquisición de datos se muestran en la Fig. 5. La posición relativa de cada bloque en la figura pretende ser conceptual, porque puede haber superposición en el funciones realizadas. También se muestran las escalas de tiempo relativas en las que cada nivel está activo. Cada uno de los cinco niveles de control conceptual tiene sus propios requisitos y necesidades en términos de hardware, software, técnicas y personalización. Debido a que la información fluye hacia arriba en la jerarquía y las decisiones de control fluyen hacia abajo, el control efectivo en un nivel particular ocurre solo si todos los niveles por debajo del nivel de interés funcionan bien. El nivel más alto (planificación y programación) establece los objetivos de producción para cumplir con las restricciones logísticas y de suministro y aborda las decisiones de utilización de la mano de obra y la capacidad que varían con el tiempo. Esto se denomina planificación de recursos empresariales (ERP).

Fig. 5 Cinco niveles de control y optimización de procesos

En general, los diversos niveles de aplicaciones de control tienen como objetivo uno o más de los siguientes objetivos, a saber (i) determinar y mantener el proceso en un punto operativo óptimo práctico, (ii) mantener una operación segura para la protección del personal y el equipo, (iii) ) minimizando la necesidad de atención e intervención del operador, y (iv) minimizando el número, el alcance y la propagación de alteraciones y perturbaciones.

Instrumentación – Consta de los componentes de una caca de control. La instrumentación, que proporciona la interfaz directa entre el proceso y la jerarquía de control, sirve como fuente fundamental de información sobre el estado del proceso y el medio último por el cual se transmiten las acciones correctivas al proceso. La función del dispositivo de medición del proceso es detectar el valor, o cambios en el valor, de las variables del proceso. El dispositivo de detección real puede generar un movimiento físico, una señal de presión y una señal de milivoltios, etc. Un transductor transforma la señal de medición de una cantidad física o química a otra, por ejemplo, presión a miliamperios. La señal transducida luego se transmite a la sala de control a través de la línea de transmisión. El transmisor es, por lo tanto, un generador de señales y un controlador de línea. El equipo de control moderno requiere una señal digital para pantallas y algoritmos de control, por lo que el convertidor de analógico a digital (ADC) transforma la señal analógica del transmisor a un formato digital.

Las variables de proceso que se miden con más frecuencia son temperaturas, caudales, presiones, niveles y composición. Cuando es apropiado, también se miden otras propiedades físicas. La selección de la instrumentación adecuada para una aplicación en particular depende de factores como el tipo y la naturaleza del fluido o sólido involucrado, las condiciones relevantes del proceso, la rangeabilidad, la precisión y la repetibilidad requeridas, el tiempo de respuesta, el costo de instalación y la capacidad de mantenimiento y confiabilidad.

Transmisión y acondicionamiento de señales – A wide variety of phenomena are used to measure the process variables required to characterize the state of a process. Because most processes are operated from a control room, these values are to be available there. Hence, the measurements are usually transduced to an electronic form, most often 4-20 mA, and then transmitted to a remote terminal unit and then to the control room. It is especially important that proper care is taken so that these measurement signals are not corrupted owing to ground currents, interference from other electrical equipment and distribution, and other sources of noise.

Final control elements – Good control at any hierarchial level needs good performance by the final control elements in the next lower level. At the higher control levels, the final control element can be a control application at the next lower control level. However, the control command ultimately affects the process through the final control elements at the regulatory control level, e.g., control valves, pumps, dampers, louvers, and feeders etc.

Process dynamics and mathematical models – A thorough understanding of the time-dependent behaviour of the technological processes is required in order to instrument and control the process. This in turn requires an appreciation of how mathematical tools can be employed in analysis and design of process control systems. There are several mathematical principles which are utilized for the automatic control. These are (i) physical models and empirical models, (ii) simulation of dynamic models, (iii) Laplace transforms, transfer functions, and block diagrams, and (iv) fitting dynamic models to experimental data etc.

Feed -back control systems – Measurements of the controlled variable are available in many process control problems. Specifically, this is the case when temperatures, pressure, or flows are to be controlled. In these situations the controlled variable can be directly measured and the manipulated variable is adjusted via a final control element. A feedback controller takes action when the controlled variable deviates from its set-point, as detected by the non-zero value of the error signal. The various types of feed-back controls are (i) on/off control, (ii) proportional control, (iii) proportional plus integral (PI) control, (iv) proportional plus integral plus derivative (PID) control, and (v) digital PID.

The simplest controller can only show two settings and is called an on/off controller. The output of this controller is either at its maximum or its minimum value, depending on the sign of the error. While this type of controller is simple, it is seldom used. The proportional controller offers more flexibility than the on/off controller because the manipulated variable is related not just to the sign of the error but also to its magnitude. The input-output behaviour of an actual proportional controller has upper and lower bounds i.e. the output saturates when the control limits are reached. Standard limits on the controller output are 3-15 PSI for pneumatic controllers, 4-20mA for electric controllers, and 0-10 VDC for digital controllers.

Integrating action needs to be included in the control loop, if an offset-free response in the presence of constant load disturbances or for set point changes is needed. If the process does not show integrating behaviour itself then it is possible to implement a proportional plus-integral controller to achieve the desired performance. There are both and disadvantages associated with integral action in a controller. One disadvantage of a PI controller is that the integral action can cause it to react more sluggishly than a proportional controller. If it is important to achieve a faster response which is to be offset-free then this can be accomplished by including both derivative and integral action in the controller. In order to anticipate the future behaviour of the error signal, a PID controller computes the rate of change of the error, thus the directional trend of the error signal influences the controller output. While many controllers have traditionally been analog PI/PID controllers, the trend towards digital control systems has also had an influence on controller implementation. In many modern process plants the analog PI/PID controllers have been replaced by the digital counterparts.

Open-loop and closed-loop dynamics – Open-loop dynamics refers to the behaviour of a process if no controller is acting on it. Similarly, if the controller is turned off by setting the proportional constant to zero, the control system shows open-loop behaviour and the system’s dynamics are solely determined by the process. Hence, it is not possible to reach a new set-point for a process in open-loop unless the input is changed manually. It is also not possible to reject disturbances when the process is operated without a controller.

The purpose of using closed-loop control is to achieve a desired performance for the system. This can result in the system being stabilized, in a faster system response to the set-point changes, or in the ability to reject disturbances. The choice of the controller type as well as the values of the controller tuning parameters influences the closed-loop behaviour. For a controlled process one needs to find controller settings which result in a fast system response with little or no offset. At the same time, the system is to be robust to the changes in process characteristics. Finding the appropriate settings is called ‘tuning’ the controller.

Controller tuning and stability – Finding of the optimum tuning parameters for a controller is an important task. Unsuitable parameters can result in not achieving the desired closed-loop performance (e.g. slowly decaying oscillations, or a slow acting process). It is also possible that a closed-loop process with a badly tuned controller can result in performance which is worse than for the open-loop case or that the process can even become unstable.

Mathematical software for process control – A variety of different software packages is available which support the controller design, controller testing, and implementation process.

Advanced control techniques

While the single-loop PI/PID feedback controller is satisfactory for many process applications, there are cases for which advanced control techniques can result in a significant improvement in closed-loop performance. These processes often show one or more of such phenomena as (i) slow dynamics, (ii) time delays, (iii) frequent disturbances, (iv) multi-variable interaction. A large number of advanced control strategies are being used. Some important ones are briefly discussed below.

Feed- forward control – One of the disadvantages of conventional feed-back control with large time lags or delays is that disturbances are not recognized until after the controlled variable deviates from its set point. However, if it is possible to measure the load disturbance directly then feed-forward control can be applied in order to minimize the effect which this load disturbance has on the controlled variable. In addition to being able to measure the load disturbance, it is also needed to determine a mathematical correlation for the effect which the load disturbance has on the controlled variable in order to apply a feed-forward controller. The reason for this is that the feed-forward controller inverts this model in order to cancel the effect that the disturbance has. A feed-forward controller can be designed either based on the steady-state or dynamic behavior of the process.

Cascade control – Another possibility of controlling processes with multiple or slow-acting disturbances, is to implement cascade control. The main idea behind cascade control is that more than just one controller is used to reject disturbances. Instead a secondary controller is added to take action before the slow-acting disturbance has an effect on the primary controlled variable. In order to achieve this, the secondary controller also requires a secondary measurement point which needs to be located so that it recognizes the upset condition before the primary controlled variable is affected. Cascade control strategies are among the most popular process control strategies.

Selective and override control – Some processes have more controlled variables than manipulated variables. Such a situation does not allow an exact pairing of controlled and manipulated variables. A common solution is to use a device called a selector which chooses the appropriate process variable from among a number of valid measurements. The purpose of the selector is to improve control system performance as well as to protect equipment from unsafe operating conditions by choosing appropriate controlled variables for a specific process operating condition. Selectors can be based on multiple measurement points, multiple final control elements, or multiple controllers.

Adaptive control and auto-tuning – Operating conditions of a process can frequently change during plant operations. This does lead to the process behaving differently from the model which has been used for the controller design. Hence, the controller does not have accurate knowledge of the process at the current operating point and hence cannot be able to provide adequate disturbance rejection or set-point tracking. One possibility to circumvent this is to use an adaptive control system which automatically adjusts the controller parameters to compensate for changing process conditions. Auto-tuning is a related method where the closed-loop system is periodically tested, and the test characteristics automatically determine new controller settings.

Fuzzy logic control – For many processes, it is very time consuming to determine accurate process models. However, at the same time, it can be intuitive to get a rough estimate of how the manipulated variable is to react to a process condition. For such a case, fuzzy logic controllers can offer an advantage over conventional PID controllers. The reason for this is that fuzzy controllers do not need an exact mathematical description of a process. Instead, they classify the controller inputs and output as belonging to one of several groups (i.e. low, normal, and high). Fuzzy rules are then used to compute the output category from the given inputs. These rules either have to be provided by the control engineer or they have to be identified from plant operations by auto-tuning. It is also possible to combine fuzzy logic controllers with neural networks in order to form neuro-fuzzy controllers. This type of controller can offer significant advantages over conventional PID when applied to non-linear systems whose characteristics change over time.

Statistical process control (SPC) – SPC, also called statistical quality control (SQC), has found widespread application in recent years due to the growing focus on increased productivity. Another reason for its increasing use is that feed-back control cannot be applied to many processes due to a lack of on-line measurements. However, it is important to know if these processes are operating satisfactorily. While SPC is unable to take corrective action while the process is moving away from the desired target, it can serve as an indicator that product quality might not be satisfactory and that corrective action are to be taken for further plant operations.

For a process which is operating satisfactorily, the variation of product quality falls within acceptable limits. These limits normally correspond to the minimum and maximum values of a specified property. Normal operating data can be used to compute the mean deviation and the standard deviation s of a given process variable from a series of observations. The standard deviation is a measure for how the values of the variable spread around the mean. A large value indicates that wide variations in the variable. Assuming the process variable follows a normal probability distribution, then 99.7 % of all observations is to lie within an upper limit and a lower limit. This can be used to determine the quality of the control. If all data from a process lie within the limits, then it can be concluded that nothing unusual has happened during the recorded time period, the process environment is relatively unchanged, and the product quality lies within specifications. On the other hand, if repeated violations of the limits occur, then the conclusion can be drawn that the process is out of control and that the process environment has changed. Once this has been determined, the process operator can take action in order to adjust operating conditions to counteract undesired changes which have occurred in the process conditions.

Multi-variable control – Many technological processes contain several manipulated as well as controlled variables. These processes are called multi-variable control systems. It is possible to analyze the interactions among the control loops with techniques like the relative gain array. If it turns out that there are only small interactions between the loops then it is possible to pair the inputs and outputs in a favourable way and use single loop controllers which can be tuned independently from one another. However, if strong interactions exist, then the controllers need to be detuned in order to reduce oscillations.

Model predictive control (MPC) – MPC is a model-based control technique. It is the most popular technique for handling multi-variable control problems with multiple inputs and multiple outputs (MIMO) and can also accommodate inequality constraints on the inputs or outputs such as upper and lower limits. All of these problems are addressed by MPC by solving an optimization problem and therefore no complicated override control strategy is needed. A variety of different types of models can be used for the prediction. Choosing an appropriate model type is dependent upon the application to be controlled. The model can be based upon first-principles or it can be an empirical model. Also, the supplied model can be either linear or nonlinear, as long as the model predictive control software supports this type of model.

Real-time optimization – Operating objectives for process facilities are set by economics, product orders, availability of raw materials and utilities, etc. At different points in time it can be advantageous or necessary to operate a process in different ways to meet a particular operating objective. A technological process, however, is a dynamic, integrated environment where external and internal conditions can cause the optimal operating point for each operating objective to vary from time to time. These operating points can be computed by real-time process optimization (RTO), where the optimization can be performed on several levels, ranging from optimization within model predictive controllers, to supervisory controllers which determine the targets for optimum operation of the process, to optimization of production cycles. The plant-wide problems which can be solved by optimization techniques on a daily or hourly basis can be large containing thousands or even tens of thousands of variables.

Batch and sequence control

In batch processes, the product is made in discrete batches by sequentially performing a number of processing steps in a defined order on the raw materials and intermediate products. Large production runs are achieved by repeating the process. The term recipe has a range of definitions in batch processing, but in general a recipe is a procedure with the set of data, operations, and control steps to manufacture a particular grade of product. A formula is the list of recipe parameters, which includes the raw materials, processing parameters, and product outputs. A recipe procedure has operations for both normal and abnormal conditions. Each operation contains resource requests for certain ingredients (and their amounts). The operations in the recipe can adjust set-points and turn equipment on and off. The complete production run for a specific recipe is called a campaign (multiple batches). A production run consists of a specified number of batches using the same raw materials and making the same product to satisfy customer demand. The accumulated batches are called a lot.

In multi-grade batch processing, the instructions remain the same from batch to batch, but the formula can be changed to yield modest variations in the product. In flexible batch processing, both the formula (recipe parameters) and the processing instructions can change from batch to batch. The recipe for each product must specify both the raw materials required and how conditions within the reactor are to be sequenced in order to make the desired product.

Batch process control hierarchy – Functional control activities for batch process control can be summarized in four categories namely (i) batch sequencing and logic control, (ii) control during the batch, (iii) run-to- run control, and (iv) batch production management.

In batch sequencing and logic control, sequencing of control steps follow the recipe involve. For example:mixing of ingredients, heating, waiting for a reaction to complete, cooling, or discharging the resulting product. Transfer of materials to and from batch reactors includes metering of materials as they are charged (as specified by each recipe), as well as transfer of materials at the completion of the process operation. In addition to discrete logic for the control steps, logic is needed for safety interlocks to protect personnel, equipment, and the environment from unsafe conditions. Process interlocks ensure that process operations can only occur in the correct time sequence for a prescribed period of time. Detection of when the batch operations are to be terminated (end point) can be performed by inferential measurements of product quality, if direct measurement is not feasible.

Run-to-run control (also called batch-to-batch) is a supervisory function based on off-line product quality measurements at the end of a run. Operating conditions and profiles for the batch are adjusted between runs to improve the product quality using tools such as optimization. Batch production management entails advising the plant operator of process status and how to interact with the recipes and the sequential, regulatory, and discrete controls. Complete information (recipes) is maintained for manufacturing each product grade, including the names and amounts of ingredients, process variable set points, ramp rates, processing times, and sampling procedures. Other database information includes batches produced on a shift, daily, or weekly basis, as well as material and energy balances. Scheduling of process units is based on availability of raw materials and equipment and customer demand.

Sequential function charts – Compared to a continuous process, batch process control requires a greater percentage of discrete logic and sequential control than regulatory control loops. Batch control applications is to control the timing and sequencing of the process steps based on discrete input and outputs as well as analog outputs. The complexity of the interactive logic within and between the various control levels, the required interactions with operators and the need for ongoing application modification and maintenance are reasons why organization, functional design, and clear documentation are so important to the successful use of batch control applications. In order to describe what is to be done, structural models are normally used to represent the required batch processing actions, the batch equipment, and the combination of components. Various formats have been proposed for describing the batch control applications, e.g., how the batch processing steps are carried out with the batch equipment and instrumentation, interfaces between the various levels of control, interfaces between the batch control and the operator actions and responses, and interactions and coordination with the safety interlocks. The formats proposed include flow charts, state charts, decision tables, structured pseudo-code, state transition diagrams, petri nets, and sequential function charts. A sequential function chart (SFC) describes graphically the sequential behaviour of a control program.

Proceso de manufactura

- Píldora anticonceptiva

- Airbus presenta la fábrica del futuro

- Modos de falla de los procesos de confiabilidad del equipo

- Control automático de trenes

- Proceso de producción de enrutador CNC

- Automatización, Control y Modelado de Oxígeno Básico Acería

- Automatización Control y Modelado de Horno de Arco Eléctrico

- Sistema de control, medición y automatización de procesos de alto horno

- Cómo implementar la gestión de procesos empresariales

- 8 pasos para depurar su sistema de control de procesos

- PLC frente a DCS