Recocido de Aceros

Recocido de aceros

Cuando un metal se trabaja en frío (se deforma a temperatura ambiente), la microestructura se distorsiona severamente debido a una mayor densidad de dislocaciones que resulta de la deformación. El trabajo en frío también se conoce como endurecimiento por trabajo o endurecimiento por deformación. A medida que un metal se trabaja en frío, la resistencia y la dureza aumentan mientras que la ductilidad disminuye. Eventualmente, es necesario recocer la pieza para permitir posteriores operaciones de conformado sin riesgo de rotura. Además, algunos aceros se fortalecen principalmente mediante trabajo en frío. En este caso, es importante que el acero no se ablande apreciablemente cuando se ponga en servicio.

Los aceros trabajados en frío con microestructuras altamente distorsionadas se encuentran en un estado de alta energía y son termodinámicamente inestables. El recocido es el proceso de tratamiento térmico que ablanda un metal que ha sido endurecido por trabajo en frío. El recocido consta de tres etapas distintas del proceso, a saber (i) recuperación, (ii) recristalización y (iii) crecimiento del grano. Aunque una reducción en la energía almacenada proporciona la fuerza impulsora, el recocido normalmente no ocurre espontáneamente a temperatura ambiente. Esto se debe a que la reducción de la energía almacenada se produce por difusión y la energía de activación necesaria para iniciar el proceso de difusión normalmente es insuficiente a temperatura ambiente. Por lo tanto, el calentamiento es necesario para proporcionar la energía de activación térmica necesaria para transformar el material a un estado de menor energía. A medida que se alivian las deformaciones internas de la red durante el recocido, la resistencia disminuye mientras que la ductilidad aumenta.

Recuperación – Durante la recuperación, se produce una reorganización de los defectos internos, conocidos como dislocaciones, en configuraciones de menor energía. Sin embargo, la forma y la orientación del grano siguen siendo las mismas. También hay una reducción significativa en las tensiones residuales, pero la resistencia y la ductilidad no se ven afectadas en gran medida. Debido a que hay una gran disminución en la tensión residual durante la recuperación, los procesos de tipo recuperación normalmente se llevan a cabo para reducir las tensiones residuales, a menudo para prevenir el agrietamiento por corrosión bajo tensión o minimizar la distorsión. Durante las operaciones de alivio de tensión, la temperatura y el tiempo se controlan para que no haya una reducción importante en la resistencia o la dureza.

Recristalización – Se caracteriza por la nucleación y crecimiento de granos libres de deformación a partir de la matriz del metal trabajado en frío. Durante la recristalización, los granos trabajados en frío muy deformados se reemplazan por granos nuevos y sin deformación. Durante la recristalización se forman nuevas orientaciones, nuevos tamaños de grano y nuevas morfologías de grano. La fuerza impulsora de la recristalización es la energía almacenada restante que no se gasta durante la recuperación. La resistencia se reduce y la ductilidad aumenta hasta niveles similares a los del metal antes del trabajo en frío.

La recristalización se considera completa cuando las propiedades mecánicas del metal recristalizado se aproximan a las del metal antes de ser trabajado en frío. La recristalización y el ablandamiento mecánico resultante cancelan por completo los efectos del trabajo en frío sobre las propiedades mecánicas de la pieza de trabajo. Una curva de recocido para una aleación, como un acero típico, muestra cambios mínimos en las propiedades mecánicas durante la recuperación y grandes cambios en las propiedades que ocurren durante la recristalización. Las propiedades mecánicas, como la dureza, el límite elástico, la resistencia a la tracción, el porcentaje de elongación y la reducción del área, cambian drásticamente en un rango de temperatura muy pequeño. Aunque las propiedades físicas, como la conductividad eléctrica, experimentan grandes aumentos durante la recuperación, también continúan aumentando durante la recristalización.

Crecimiento de granos – Es el crecimiento de unos granos recristalizados, y sólo puede ocurrir a expensas de otros granos recristalizados. Debido a que el tamaño de grano fino conduce a la mejor combinación de resistencia y ductilidad, en casi todos los casos, el crecimiento del grano es un proceso indeseable. Aunque puede ocurrir un crecimiento excesivo del grano al mantener el material durante demasiado tiempo a la temperatura de recocido, normalmente es el resultado de calentarlo a una temperatura demasiado alta.

Recocido es un término genérico que denota un tratamiento que consiste en calentar y mantener a una temperatura adecuada seguido de enfriamiento a una velocidad adecuada, principalmente para el ablandamiento de materiales metálicos. Es un proceso de calentamiento y enfriamiento, normalmente aplicado para producir ablandamiento. El término también se refiere a los tratamientos destinados a alterar las propiedades mecánicas o físicas, producir una microestructura definida o eliminar gases. La temperatura de la operación y la tasa de enfriamiento dependen del material que se recoce y el propósito del tratamiento.

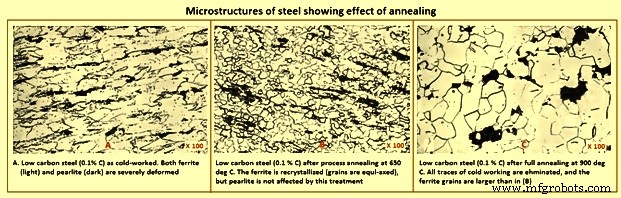

Generalmente, en los aceros al carbono (C) simples, el recocido produce una microestructura ferrítica-perlítica (Fig. 1). Los aceros se pueden recocer para facilitar el trabajo en frío o el mecanizado, para mejorar las propiedades mecánicas o eléctricas o para promover la estabilidad dimensional. La elección de un tratamiento de recocido que proporcione una combinación adecuada de tales propiedades con un gasto mínimo a menudo implica un compromiso. Los términos utilizados para indicar tipos específicos de recocido aplicados a los aceros describen el método utilizado, el equipo utilizado o la condición del material después del tratamiento. La figura 1 muestra microestructuras de acero que muestran el efecto del recocido.

Fig. 1 Microestructuras de acero que muestran el efecto del recocido

Principios metalúrgicos

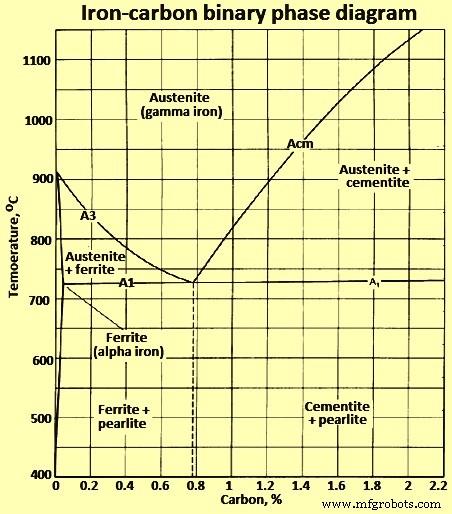

El diagrama de fase binaria de hierro-carbono (Fig. 2) se puede utilizar para comprender mejor los procesos de recocido. Aunque ningún proceso de recocido alcanza nunca las condiciones de verdadero equilibrio, puede ser muy similar a estas condiciones. En la definición de los distintos tipos de recocido se suelen utilizar las temperaturas de transformación o temperaturas críticas.

Fig. 2 Diagrama de fase binaria hierro-carbono

Temperaturas críticas – Las temperaturas críticas que se deben considerar al discutir el recocido del acero son aquellas que definen el inicio y finalización de la transformación hacia o desde austenita. Para un acero dado, las temperaturas críticas dependen de si el acero se calienta o se enfría. Las temperaturas críticas para el inicio y finalización de la transformación a austenita durante el calentamiento se denotan, respectivamente, por Ac1 y Ac3 para aceros hipo-eutectoides y por Ac1 y Accm (o simplemente Acm) para aceros hiper-eutectoides. Estas temperaturas son superiores a las correspondientes temperaturas críticas para el inicio y finalización de la transformación de austenita durante el enfriamiento, que se denotan, respectivamente, por Ar3 y Ar1 para aceros hipoeutectoideos y por Arcm y Ar1 para aceros hipereutectoideos. (La 'c' y la 'r' en los símbolos se derivan de las palabras francesas 'chauffage' para calefacción y 'refroidissement' para refrigeración). Estas temperaturas críticas convergen a los valores de equilibrio Ae1, Ae3 y Aecm a medida que las velocidades de calentamiento o enfriamiento se vuelven infinitamente lentas. Las posiciones de las líneas Ae1, Ae3 y Aecm están cerca de las líneas más generales (es decir, cerca del equilibrio) A1, A3 y Acm en el diagrama de fase binario de hierro-carbono que se muestra en la figura 2.

Diferentes elementos de aleación afectan claramente estas temperaturas críticas. Por ejemplo, el cromo (Cr) eleva la temperatura eutectoide, la temperatura A1 y el manganeso (Mn) la reduce. Es posible calcular las temperaturas críticas superior e inferior utilizando la composición química real del acero. Las ecuaciones que dan una temperatura crítica aproximada para un acero hipoeutectoide son (i) Ac1 (grados C) =723 – 20,7 (% Mn) – 16,9 (% Ni) + 29,1 (% Si) – 16,9 (% Cr) con una desviación estándar de +/- 11,5 grados C, y (ii) Ac3 (grados C) =910 – 203 % C – 15,2 (% Ni) + 44,7 (% Si) + 104 (% V) + 31,5 (% Mo) con una desviación estándar de +/- 16,7 grados C.

La presencia de otros elementos de aleación también tiene efectos distintos sobre estas temperaturas críticas. Las temperaturas críticas de equilibrio normalmente se encuentran a mitad de camino entre las de calentamiento y enfriamiento a tasas iguales. Dado que el recocido puede involucrar varios rangos de velocidades de calentamiento y enfriamiento en combinación con tratamientos isotérmicos, los términos específicos A1, A3 y temperaturas Acm se usan menos cuando se analizan los conceptos básicos.

Ciclos de recocido – En la práctica, se utilizan ciclos térmicos específicos de una variedad casi infinita para lograr los diversos objetivos del recocido. Estos ciclos se dividen en varias categorías amplias que se pueden clasificar según la temperatura a la que se calienta el acero y el método de enfriamiento utilizado. La temperatura máxima puede ser (i) por debajo de la temperatura crítica inferior, temperatura A1 (recocido subcrítico), (ii) por encima de la temperatura A1 pero por debajo de la temperatura crítica superior, temperatura A3 en aceros hipoeutectoides, o Acm en aceros hipereutectoides aceros (recocido intercrítico), o (iii) por encima de la temperatura A3 (recocido completo).

Dado que algo de austenita está presente a temperaturas superiores a la temperatura A1, la práctica de enfriamiento a través de la transformación es un factor crucial para lograr la microestructura y las propiedades deseadas. En consecuencia, los aceros calentados por encima de A1 se someten a un enfriamiento continuo lento o a un tratamiento isotérmico a alguna temperatura por debajo de la temperatura A1 a la que se puede producir la transformación a la microestructura deseada en un período de tiempo razonable.

Bajo ciertas condiciones, dos o más de tales ciclos pueden combinarse o usarse en sucesión para lograr los resultados deseados. El éxito de cualquier operación de recocido depende de la correcta elección y control del ciclo térmico, basado en los principios metalúrgicos.

Recocido subcrítico

El recocido subcrítico no implica la formación de austenita. La condición previa del acero es modificada por procesos térmicamente activados tales como recuperación, recristalización, crecimiento de grano y aglomeración de carburos. La historia previa del acero es, por lo tanto, un factor importante. En aceros hipoeutectoideos laminados o forjados que contienen ferrita y perlita, el recocido subcrítico puede ajustar las durezas de ambos constituyentes, pero se pueden necesitar tiempos de temperatura excesivamente largos para un ablandamiento considerable.

El tratamiento subcrítico es más eficaz cuando se aplica a aceros templados o trabajados en frío, que se recristalizan fácilmente para formar nuevos granos de ferrita. La velocidad de ablandamiento aumenta rápidamente a medida que la temperatura de recocido se aproxima a la temperatura A1. La práctica de enfriamiento desde la temperatura de recocido subcrítica tiene muy poco efecto sobre la microestructura establecida y las propiedades resultantes.

Recocido intercrítico

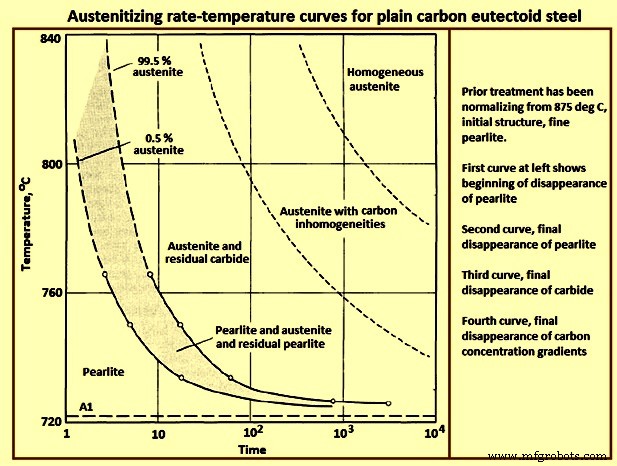

La austenita comienza a formarse cuando la temperatura del acero excede la temperatura A1. La solubilidad de C aumenta repentinamente (casi un 1 %) cerca de la temperatura A1. En los aceros hipoeutectoides, la estructura de equilibrio en el rango intercrítico entre la temperatura A1 y la temperatura A3 consiste en ferrita y austenita, y por encima de la temperatura A3 la estructura se vuelve completamente austenítica. Sin embargo, la mezcla de equilibrio de ferrita y austenita no se logra inmediatamente. Como ejemplo, la tasa de solución para el acero eutectoide típico se muestra en la Fig. 3.

Fig. 3 Curvas de temperatura de velocidad de austenización para acero eutectoide simple C

Los carburos no disueltos pueden persistir, especialmente si el tiempo de austenización es corto o la temperatura está cerca de A1, lo que hace que la austenita no sea homogénea. En los aceros hipereutectoides, el carburo y la austenita coexisten en el rango intercrítico entre la temperatura A1 y la temperatura Acm, y la homogeneidad de la austenita depende del tiempo y la temperatura. El grado de homogeneidad en la estructura a la temperatura de austenización es una consideración importante en el desarrollo de estructuras y propiedades recocidas. Las estructuras más homogéneas desarrolladas a temperaturas de austenización más altas tienden a promover estructuras de carburo laminar al enfriarse, mientras que las temperaturas de austenización más bajas en el rango intercrítico dan como resultado una austenita menos homogénea, lo que promueve la formación de carburos esferoidales.

La austenita formada cuando el acero se calienta por encima de la temperatura A1 se transforma de nuevo en ferrita y carburo cuando el acero se enfría lentamente por debajo de la temperatura A1. La velocidad de descomposición de la austenita y la tendencia de la estructura de carburo a ser laminar o esferoidal dependen en gran medida de la temperatura de transformación. Si la austenita se transforma justo por debajo de la temperatura A1, se descompone lentamente. El producto puede contener entonces carburos esferoidales relativamente gruesos o perlita laminar gruesa, según la composición del acero y la temperatura de austenización. Este producto tiende a ser muy suave.

Sin embargo, la baja velocidad de transformación a temperaturas justo por debajo de la temperatura A1 requiere largos tiempos de mantenimiento en los tratamientos isotérmicos, o velocidades de enfriamiento muy lentas en el enfriamiento continuo, si se desea la máxima suavidad. Los tratamientos isotérmicos son más eficientes que el enfriamiento continuo lento en términos de lograr las estructuras y la suavidad deseadas en el mínimo tiempo. A veces, sin embargo, el equipo disponible o la masa de la pieza de acero que se está recociendo pueden hacer que el enfriamiento continuo lento sea la única alternativa viable. A medida que la temperatura de transformación disminuye, la austenita normalmente se descompone más rápidamente y el producto de transformación es más duro, más lamelar y menos grueso que el producto formado justo por debajo de la temperatura A1. A temperaturas de transformación aún más bajas, el producto se convierte en una mezcla mucho más dura de ferrita y carburo, y el tiempo necesario para la transformación isotérmica completa puede volver a aumentar.

Los gráficos de temperatura-tiempo que muestran el progreso de la transformación de austenita en condiciones de transformación isotérmica (IT) o transformación continua (CT) para muchos aceros demuestran los principios anteriores. Estos diagramas IT o CT pueden ser útiles en el diseño de los tratamientos de recocido para grados específicos de acero, pero su utilidad es limitada ya que la mayoría de los diagramas publicados representan la transformación de una condición relativamente homogénea, completamente austenizada, que no siempre es deseable u obtenible en el recocido.

En el proceso de recocido continuo, se utiliza una práctica de recocido intercrítico para desarrollar microestructuras bifásicas y trifásicas. En esta práctica, el acero se enfría rápidamente desde la temperatura intercrítica. El enfriamiento rápido provoca la transformación de los charcos de austenita en martensita. La microestructura final consiste en islas de martensita en una matriz ferrítica. Según el contenido de aleación de los depósitos de austenita y las condiciones de enfriamiento, la austenita no puede transformarse por completo y la microestructura consta de martensita/regiones de austenita retenidas en una matriz ferrítica.

Enfriamiento después de la transformación completa

Después de que la austenita se haya transformado por completo, poco más de cambio metalúrgico puede ocurrir durante el enfriamiento a temperatura ambiente. El enfriamiento extremadamente lento puede causar cierta aglomeración de carburos y, en consecuencia, un ligero ablandamiento adicional del acero, pero en este sentido, dicho enfriamiento lento es menos efectivo que la transformación a alta temperatura. Por lo tanto, no existe una razón metalúrgica para el enfriamiento lento después de que se haya completado la transformación, y el acero se puede enfriar desde la temperatura de transformación tan rápido como sea posible para minimizar el tiempo total requerido para la operación.

Si se ha utilizado la transformación por enfriamiento continuo lento, la temperatura a la que se puede detener el enfriamiento controlado depende de las características de transformación del acero. Sin embargo, la masa del acero o la necesidad de evitar la oxidación son consideraciones prácticas que pueden requerir un enfriamiento retardado para continuar por debajo de la temperatura a la que cesa la transformación austenítica.

Efecto de la estructura previa – Cuanto más finos y uniformemente distribuidos estén los carburos en la estructura anterior, más rápida será la velocidad a la que la austenita formada por encima de la temperatura A1 se aproxima a la homogeneidad completa. La estructura previa, por lo tanto, puede afectar la respuesta al recocido. Cuando se desean carburos esferoidales en la estructura recocida, a veces se utiliza el precalentamiento a temperaturas justo por debajo de la temperatura A1 para aglomerar los carburos anteriores con el fin de aumentar su resistencia a la disolución en la austenita en el calentamiento posterior. La presencia de carburos no disueltos o gradientes de concentración en la austenita promueve la formación de una estructura esferoidal, en lugar de lamelar, cuando se transforma la austenita. El precalentamiento para mejorar la esferoidización se aplica principalmente a los aceros hipoeutectoides, pero también es útil para algunos aceros hipereutectoides de baja aleación.

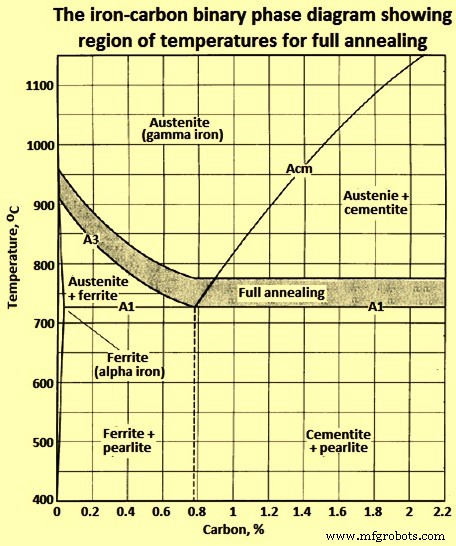

Recocido supercrítico o completo

Una práctica común de recocido es calentar aceros hipoeutectoides por encima de la temperatura crítica superior (A3) para lograr una austenización total. El proceso se llama recocido completo. En los aceros hipoeutectoides (por debajo de 0,77 % C), el recocido supercrítico (es decir, por encima de la temperatura A3) tiene lugar en la región austenítica (el acero es totalmente austenítico a la temperatura de recocido). Sin embargo, en los aceros hipereutectoides (por encima de 0,77 % C), el recocido se produce por encima de la temperatura A1, que es la región de doble fase austenita-cementita. La figura 4 muestra el rango de temperatura de recocido para el recocido completo superpuesto en el diagrama de fase binaria de hierro-carbono de la figura 2. En general, una temperatura de recocido de 50 grados C por encima de la temperatura A3 para aceros hipoeutécticos y la temperatura A1 para aceros hipereutectoides es adecuado.

Fig. 4 Diagrama de fase binaria de hierro-carbono que muestra la región de temperaturas para el recocido completo

Tiempo de austenización y acero muerto – Los aceros hipereutectoideos pueden volverse extremadamente blandos manteniéndolos durante largos períodos de tiempo a la temperatura de austenización. Aunque el tiempo a la temperatura de austenización puede tener solo un pequeño efecto sobre las durezas reales (como un cambio de 241 HB a 229 HB), su efecto sobre la maquinabilidad o las propiedades de formación en frío puede ser apreciable. La austenización a largo plazo es efectiva en aceros hipereutectoides ya que produce aglomeración de carburos residuales en la austenita. Los carburos más gruesos promueven un producto final más suave. En los aceros con bajo contenido de C, los carburos son inestables a temperaturas superiores a A1 y tienden a disolverse en la austenita, aunque la disolución puede ser lenta.

Los aceros que tienen un contenido de C aproximadamente eutectoide normalmente forman un producto de transformación lamelar si se austenizan durante largos períodos de tiempo. El mantenimiento a largo plazo a una temperatura justo por encima de la temperatura A1 puede ser tan efectivo para disolver carburos y disipar los gradientes de concentración de C como lo es el mantenimiento a corto plazo a una temperatura más alta.

Principios rectores para el recocido

Los principios metalúrgicos discutidos anteriormente se han incorporado en las siguientes siete reglas, que pueden usarse como pautas para el desarrollo de programas de recocido exitosos y eficientes.

Regla número 1 – Cuanto más homogénea es la estructura del acero austenizado, más completamente laminar es la estructura del acero recocido. Por el contrario, cuanto más heterogénea es la estructura del acero austenizado, más casi esferoidal es la estructura de carburo recocido.

Regla número 2 – La condición más blanda del acero normalmente se desarrolla mediante la austenización a una temperatura inferior a 55 °C por encima de la temperatura A1 y la transformación a una temperatura (normalmente) inferior a 55 °C por debajo de la temperatura A1.

Regla número 3 – Dado que pueden necesitarse tiempos muy prolongados para completar la transformación a temperaturas inferiores a 55 °C por debajo de la temperatura A1, permita que la mayor parte de la transformación tenga lugar a la temperatura más alta, donde se forma un producto blando, y finalice la transformación a una temperatura más baja. , donde el tiempo necesario para completar la transformación es corto.

Regla número 4 – Una vez austenizado el acero, enfriar hasta la temperatura de transformación lo más rápido posible para minimizar la duración total de la operación de recocido.

Regla número 5 – Después de que el acero se haya transformado por completo, a una temperatura que produzca la microestructura y la dureza deseadas, enfríe a temperatura ambiente lo más rápido posible para reducir aún más el tiempo total de recocido.

Regla 6 – Para garantizar un mínimo de perlita laminar en las estructuras de aceros recocidos de 0,7 % C a 0,9 % C para herramientas y otros aceros de baja aleación de C medio, se realiza un precalentamiento durante varias horas a una temperatura de alrededor de 28 ºC por debajo de la temperatura crítica inferior (A1 ) antes de austenizar y transformar como de costumbre.

Regla número 7 – Para obtener durezas mínimas en aceros para herramientas de aleación hipereutectoide recocido, el calentamiento es a la temperatura de austenización durante un tiempo prolongado (alrededor de 10 horas a 15 horas), luego se transforma como de costumbre.

Estas reglas se aplican con mayor eficacia cuando se han establecido las temperaturas críticas y las características de transformación del acero y cuando es factible la transformación mediante tratamiento isotérmico.

Temperaturas de recocido

Desde un punto de vista práctico, la mayoría de las prácticas de recocido se han establecido a partir de la experiencia. Para muchas aplicaciones de recocido, es suficiente simplemente especificar que el acero se enfríe en el horno desde una temperatura de recocido (austenitización) designada.

Los ciclos de calentamiento que utilizan temperaturas de austenización en los extremos superiores de los rangos normales dan como resultado estructuras perlíticas. Se obtienen estructuras predominantemente esferoidizadas cuando se utilizan temperaturas más bajas. Cuando el acero aleado se recoce para obtener una microestructura específica, se necesita una mayor precisión al especificar las temperaturas y las condiciones de enfriamiento para el recocido.

Para la mayoría de los aceros, el recocido se puede realizar calentando a la temperatura de austenización y luego enfriando en el horno a una velocidad controlada o enfriando rápidamente a una temperatura más baja y manteniéndola a una temperatura más baja para la transformación isotérmica. Ambos procedimientos dan como resultado prácticamente la misma dureza. Sin embargo, se necesita mucho menos tiempo para la transformación isotérmica.

Uniformidad de temperatura

Una posible contribución al fracaso de una operación de recocido es la falta de conocimiento de la distribución de temperatura dentro de la carga de acero en el horno. Los hornos lo suficientemente grandes como para recocer alrededor de 20 toneladas de acero a la vez no son infrecuentes. En algunos grandes talleres de forja, las piezas de trabajo pueden pesar más de 300 toneladas. Cuanto más grande es el horno, más difícil es establecer y mantener condiciones de temperatura uniformes en toda la carga, y más difícil es cambiar la temperatura del acero durante el calentamiento o el enfriamiento.

Los termopares del horno indican la temperatura del espacio por encima, por debajo o al lado de la carga, pero esta temperatura puede diferir en 28 °C o más de la temperatura del acero mismo, especialmente cuando el acero está en una tubería o caja, o cuando la barra o la tira se envasa en una carga densa en una atmósfera neutra. Cuando existen estas condiciones, la distribución de la temperatura a lo largo de la carga durante el calentamiento y el enfriamiento debe establecerse colocando termopares entre las barras, piezas forjadas, bobinas, etc. Una buena práctica es soldar por puntos un termopar a la pieza de trabajo o usar termopares integrados (termopares colocados en orificios perforados en la pieza de trabajo). La regulación del horno durante la operación de recocido se basará en las temperaturas indicadas por estos termopares, que están en contacto real con el acero, en lugar de las temperaturas indicadas por los termopares del horno.

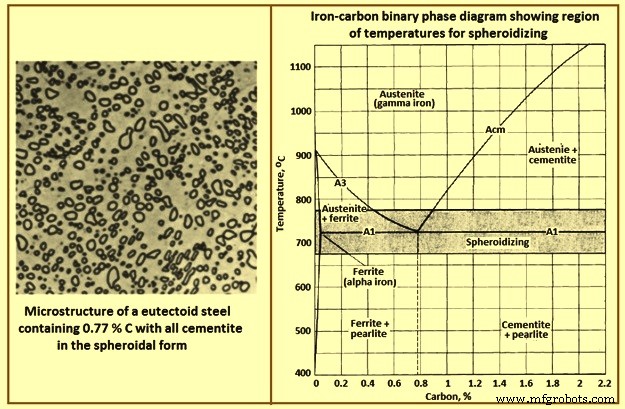

Esferoidización

La mayor parte de toda la actividad de esferoidización se realiza para mejorar la formabilidad en frío de los aceros. También se realiza para mejorar la maquinabilidad de los aceros hipereutectoides, así como de los aceros para herramientas. Una microestructura esferoidizada es deseable para el conformado en frío ya que reduce la tensión de flujo del material. La tensión de flujo está determinada por la proporción y distribución de ferrita y carburos. La resistencia de la ferrita depende de su tamaño de grano y de la velocidad de enfriamiento. Si los carburos están presentes como láminas en perlita o esferoides, afecta completamente la formabilidad del acero. Los aceros se pueden esferoidizar, es decir, calentar y enfriar para producir una estructura de carburos globulares en una matriz ferrítica.

La figura 5 muestra la microestructura de un acero eutectoide que contiene 0,77 % C con toda la cementita en forma esferoidal. La esferoidización puede tener lugar mediante varios métodos, a saber (i) mantenimiento prolongado a una temperatura justo por debajo de Ae1, (ii) calentamiento y enfriamiento alternativamente entre temperaturas que están justo por encima de Ac1 y justo por debajo de Ar1, (iii) calentamiento a una temperatura justo por encima de Ac1 , y luego enfriar muy lentamente en el horno o mantener a una temperatura justo por debajo de Ar1, (iv) enfriar a una velocidad adecuada desde la temperatura mínima a la que se disuelve todo el carburo para evitar la reforma de una red de carburo, y luego recalentar de acuerdo con con el primero o el segundo método anterior (aplicable al acero hipereutectoide que contiene una red de carburo). La figura 5 muestra el rango de temperaturas utilizado para la esferoidización de aceros hipoeutectoideos e hipereutectoides. Las tasas de esferoidización proporcionadas por estos métodos dependen en cierta medida de la microestructura previa, siendo mayores para las estructuras templadas en las que la fase de carburo es fina y dispersa. El trabajo en frío previo también aumenta la velocidad de la reacción de esferoidización en un tratamiento de esferoidización subcrítico.

Cabe señalar que es difícil establecer designaciones coherentes para las temperaturas críticas. En discusiones sobre calentamiento con mantenimiento prolongado, las temperaturas críticas de interés serán las temperaturas de equilibrio Ae1 y Ae3. La terminología se vuelve más arbitraria en discusiones sobre calentamiento y enfriamiento a velocidades no especificadas y para tiempos de espera no especificados.

Fig. 5 Microestructura esferoidizada y diagrama de fase binario de hierro-carbono que muestra la región de temperaturas para la esferoidización

El efecto de la microestructura previa en la esferoidización se puede ver aplicando el mismo ciclo de calentamiento de tiempo/temperatura a dos muestras (una con una microestructura martensítica previa y la segunda con una microestructura previa de ferrita-perlita) y manteniendo ambas muestras durante 21 horas a temperatura ambiente. 700 °C. Se puede ver que la esferoidización se ha producido en la muestra de acero con la microestructura martensítica anterior. Por otro lado, acaba de empezar en el mismo acero con la microestructura de ferrita-perlita anterior. Se ve que después de 200 horas a 700 grados C, el proceso de esferoidización casi se completa en el acero de ferrita-perlita anterior. Sin embargo, todavía se pueden ver rastros de las áreas perlíticas.

Para la esferoidización completa, se utilizan temperaturas de austenización ligeramente superiores a la temperatura Ac1 o aproximadamente a la mitad entre Ac1 y Ac3. Si se va a utilizar una temperatura ligeramente superior a Ac1, se necesitan buenas características de carga y controles de temperatura precisos para obtener resultados adecuados; de lo contrario, es posible que no se pueda alcanzar Ac1 y que no se produzca la austenización.

Los aceros de bajo C rara vez se esferoidizan para el mecanizado, porque en la condición esferoidizada son excesivamente suaves y "pegajosos", cortando con virutas largas y resistentes. Cuando los aceros de bajo C se esferoidizan, generalmente es para permitir una deformación severa. Por ejemplo, cuando se produce tubería de acero al 0,2 % C mediante estirado en frío en dos o tres pasadas, se logra una estructura esferoidal si el material se recoce durante 0,5 horas a 1 hora a 690 °C después de cada pasada. El producto final tiene una dureza de unos 163 HB. Las tuberías en esta condición pueden soportar deformaciones severas durante el posterior conformado en frío. Al igual que con muchos otros tipos de tratamiento térmico, la dureza después de la esferoidización depende del contenido de C y aleación. El aumento del contenido de C o aleación, o ambos, da como resultado un aumento en la dureza esferoidizada, que generalmente oscila entre 163 HB y 212 HB.

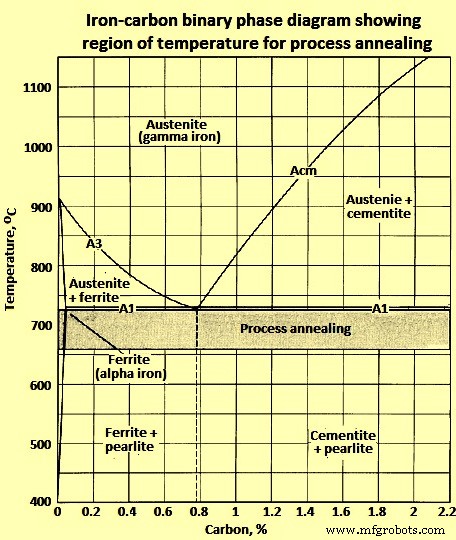

Recocido de proceso

A medida que aumenta la dureza del acero durante el trabajo en frío, la ductilidad disminuye y la reducción en frío adicional se vuelve tan difícil que el material de acero debe recocerse para restaurar su ductilidad. Tal recocido entre pasos de procesamiento se denomina recocido en proceso o simplemente recocido de proceso. Puede consistir en cualquier tratamiento adecuado. En la mayoría de los casos, sin embargo, un tratamiento subcrítico es adecuado y menos costoso, y el término 'recocido de proceso; sin más calificación normalmente se refiere a un recocido subcrítico en proceso. La figura 6 muestra el rango de temperaturas que normalmente se usa para el proceso de recocido. Con frecuencia es necesario especificar el proceso de recocido para piezas que se forman en frío mediante estampado, encabezado o extrusión. Los aceros de alta C y aleados trabajados en caliente también se someten a un proceso de recocido para evitar que se agrieten y ablandarlos para cortarlos, tornearlos o enderezarlos.

Fig. 6 Diagrama de fase binaria de hierro-carbono que muestra la región de temperatura para el proceso de recocido

El proceso de recocido normalmente consiste en calentar a una temperatura por debajo de Ae1, remojar durante un tiempo apropiado y luego enfriar, generalmente en aire. En la mayoría de los casos, el calentamiento a una temperatura entre 10 °C y 20 °C por debajo de Ae1 produce la mejor combinación de dureza de la microestructura y propiedades mecánicas. Los controles de temperatura son necesarios solo para evitar calentar el material por encima de Ae1 y, por lo tanto, frustrar el propósito del recocido.

Cuando el proceso de recocido se realiza simplemente para ablandar un material para operaciones tales como aserrado en frío y cizallado en frío, normalmente se utilizan temperaturas muy por debajo de Ae1 y los controles estrictos son innecesarios.

En la industria del alambre, el proceso de recocido se utiliza como un tratamiento intermedio entre el trefilado del alambre a un tamaño ligeramente mayor que el tamaño final deseado y el trefilado de una ligera reducción al tamaño final. El alambre así fabricado se conoce como alambre recocido en proceso. Process annealing is used also in the production of wire sufficiently soft for severe upsetting and to permit drawing the smaller sizes of low C and medium C steel wire which cannot be drawn to the desired small size directly from the hot rolled rod. Process annealing is more satisfactory than spheroidize annealing for a material which, because of its composition or size (or both), cannot be drawn to finished size because it either lacks ductility or does not meet physical requirements. Also, material which is cold sheared during processing is process annealed to raise the ductility of the sheared surface to a level suitable for further processing.

Annealed structures for machining

Different combinations of microstructure and hardness, considered together, are significant in terms of machinability. Based on many observations, optimum microstructure for machining steels of various carbon contents are given in Tab 1.

| Tab 1 Optimum microstructure for machining steels of various carbon contents | ||

| Sl.Núm. | Carbon % | Optimum micro-structure |

| 1 | 0.06-0.2 | As-rolled (most economical) |

| 2 | 0.2-0.3 | Under 75 mm diameter – normalized, 75 mm diameter and over – as-rolled |

| 3 | 0.3-0.4 | Annealed, to produce coarse pearlite, minimum ferrite |

| 4 | 0.4-0.6 | Coarse lamellar pearlite to coarse spheroidized carbides |

| 5 | 0.6-1 | 100 % spheroidized carbides, coarse to fine |

The type of machining operation is also a factor. For example, certain gears are made from 5160 grade steel pipe by the dual operation of machining in automatic screw machines and broaching of cross slots. The screw-machine operations are easiest with thoroughly spheroidized material, but a pearlitic structure is more suitable for broaching. A semi-spheroidized structure proved to be a satisfactory compromise.

Semi-spheroidized structures can be achieved by austenitizing at lower temperatures, and sometimes at higher cooling rates, than those used for achieving pearlitic structures. The semi-spheroidized structure of the 5160 grade steel pipe mentioned above is achieved by heating to 790 deg C and cooling at 28 deg C/hour to 650 deg C. For this steel, austenitizing at a temperature of around 775 deg C results in more spheroidization and less pearlite.

Medium C steels are much more difficult to fully spheroidize than are high C steels such as grades 1095 and 52100. In the absence of excess carbides to nucleate and promote the spheroidizing reaction, it is more difficult to achieve complete freedom from pearlite in practical heat-treating cycles. At lower C levels, structures consisting of coarse pearlite in a ferrite matrix frequently are found to be the most machinable. In some alloy steels, this type of structure can best be achieved by heating to temperatures well above Ac3 to establish a coarse austenite grain size, then holding below Ar1 to allow coarse, lamellar pearlite to form. This process sometimes is referred to as cycle annealing or lamellar annealing. For example, forged 4620 grade steel gears are heated rapidly in a 5 zone furnace to 980 deg C, cooled to 625 deg C to 640 deg C in a water-cooled zone, and held at that temperature for 120 minutes to 150 minutes. The resulting structure is coarse, lamellar pearlite in a ferrite matrix and has a hardness of 140 HB to 146 HB.

Proceso de manufactura

- Helicóptero

- Preparación para el invierno:Cómo preparar su excavadora durante el invierno

- ¿Qué es el recocido?

- ¿Qué es un cincel frío?

- AuAg20Cu10 0 % trabajado en frío

- Oro (Au) 30 % trabajado en frío

- Oro (Au) 50 % trabajado en frío

- Oro (Au) 0 % trabajado en frío

- Oro (Au) 10 % trabajado en frío

- Oro (Au) 20 % trabajado en frío

- Sanicro 30 Trabajado en Frío