Producción de Acero en Horno de Inducción

Producción de acero en horno de inducción

El horno de inducción sin núcleo de frecuencia media se utiliza generalmente para la producción de acero en los talleres de fundición de acero de baja capacidad. El horno de inducción está equipado con un convertidor para producir la frecuencia media necesaria a partir de la frecuencia de 50 Hz de la fuente de alimentación. Para ello, se genera una tensión continua en un rectificador, que se alimenta al inversor a través de una bobina de filtrado, y en el inversor se genera una tensión de media frecuencia con ayuda de los condensadores de compensación y la inductividad de la bobina del horno. La regulación del convertidor se realiza mediante la electrónica de control incorporada. El control del horno se lleva a cabo utilizando los dispositivos en el gabinete operativo y, si es necesario, con la ayuda de un procesador.

Se utiliza un transformador para el suministro de energía. El transformador del horno está conectado a la red de suministro de energía. El transformador convierte el voltaje de suministro al voltaje requerido para la operación del horno que generalmente es de 770 V para hornos de inducción de frecuencia media. El transformador suele estar equipado con dispositivos de control incorporados, como termómetros, control del nivel de llenado de aceite, relés Buchholz y deshumidificadores de aire.

La fundición se lleva a cabo en el crisol refractario fabricado normalmente con refractarios monolíticos ácidos (a base de sílice) o neutros (a base de alúmina). El crisol se calienta mediante una bobina de horno de inducción que rodea el crisol.

La producción de calor en un horno de inducción consta de ciertas actividades cíclicas. Estas actividades se conocen como 'ciclo de calor' o 'ciclo de producción'. Un ciclo de calor tiene dos componentes, a saber, (i) ciclo de fusión y (ii) ciclo de no producción. El ciclo de fusión es el período en el que se aplica continuamente la máxima potencia al horno y se agrega la carga. El ciclo de no producción es cuando se aplica energía reducida o nula, como cuando se agrega la carga inicial, cuando se elimina la escoria, cuando se toma una muestra de análisis o un descenso de temperatura, se espera el resultado de un análisis y se toca. del horno vacío, etc. La utilización del horno es el ciclo de fusión dividido por el ciclo de calor expresado como un porcentaje. Si el ciclo de fusión es de 80 minutos y el ciclo de no producción es de 40 minutos, entonces el ciclo de calentamiento es de 120 minutos. Los 80 minutos del ciclo de fusión divididos por los 120 minutos del ciclo de calentamiento por 100 dan una utilización del 66,67 %. Si en el horno de inducción, es un proceso que requiere colar 10 toneladas de acero líquido por calor y el ciclo de calor es tal que solo puede lograr una utilización del 66,67 %, entonces es necesario tener una fuente de alimentación capaz de fundir 15 toneladas por calor. calor.

Se requiere que el horno de inducción para fundir hierro esponja tenga una gran relación entre el área de la sección transversal y el volumen para que la transferencia de calor sea alta y para mantener la escoria caliente y fluida.

El horno de inducción utiliza el principio del transformador de inducción, es decir, cuando un conductor eléctrico se coloca en un campo magnético fluctuante, se induce un voltaje en el conductor. En los hornos de crisol, este voltaje provoca fuertes corrientes de Foucault que, debido a la resistencia del material, hacen que se caliente y finalmente se funda. El agua se utiliza para la refrigeración del serpentín. Las líneas de agua de refrigeración se controlan en cuanto a volumen y temperatura.

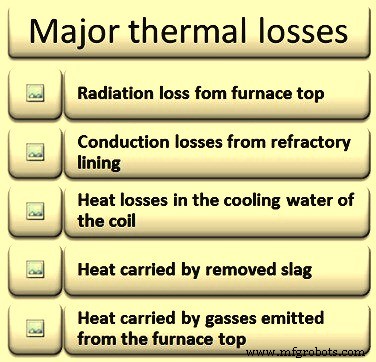

Durante la producción de acero, se necesita una cantidad sustancial de energía eléctrica. Además de la energía teórica requerida para producir acero, también se requiere energía para compensar las pérdidas que se producen durante la producción de acero. Las pérdidas de energía aumentan el consumo específico de energía y disminuyen la eficiencia del horno. Las pérdidas que tienen lugar durante la producción de acero son (i) pérdidas térmicas, (ii) pérdidas en el serpentín del horno, (iii) pérdidas en el banco de capacitores, (iv) pérdidas en el convertidor y (v) pérdidas en el lado principal del transformador. Las pérdidas térmicas son las principales pérdidas y contribuyen al máximo a la pérdida de energía. Las principales pérdidas térmicas en el horno de inducción (Fig. 1) son (i) pérdidas por radiación desde la parte superior del horno, (ii) pérdidas por conducción desde el revestimiento refractario, (iii) pérdidas de calor en el agua de refrigeración del serpentín, (iv) calor transportado por la escoria eliminada, y (v) el calor transportado por los gases que se emiten desde la parte superior del horno. Además, durante la producción de calor, el horno pierde constantemente calor tanto por el agua de enfriamiento como por la radiación del armazón y la superficie metálica expuesta en la parte superior. Se requiere gastar energía eléctrica para sustituir estas pérdidas de calor. Por lo tanto, mayor es el tiempo de calentamiento, mayor es el consumo de energía y menor es la ineficiencia del horno.

Fig. 1 Pérdidas térmicas importantes en un horno de inducción

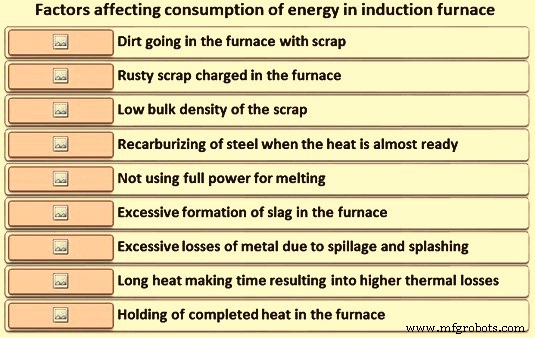

Los factores que afectan el consumo de energía eléctrica en el horno (Fig. 2) incluyen (i) suciedad que ingresa al horno con chatarra, (ii) material de carga oxidado, (iii) baja densidad aparente de la chatarra, (iv) recarburación de acero cuando el acero está casi listo, (v) no utilizar toda la potencia para la fusión, (vi) formación excesiva de escoria, (vii) generación excesiva de humos y emisiones, (viii) pérdidas excesivas de metal por derrames y salpicaduras, ( viii) tiempo de producción de calor, ya que un ciclo de producción más largo significa mayores pérdidas térmicas debido a la radiación y la conducción, y (ix) retención del calor completo en el horno.

Fig. 2 Factores que afectan el consumo de energía en el horno de inducción

Las pérdidas de metal para los materiales de carga metálica dependen del tamaño físico del componente y su calidad, pero normalmente son inferiores al 5 %, y una buena proporción de esta pérdida se debe a derrames y salpicaduras durante las operaciones de desescoriado y vertido. El único factor que tiene el máximo efecto sobre el consumo de energía es el nivel de utilización del horno. Mayor es la utilización significa ciclo de producción energéticamente eficiente.

Materiales de carga

Los materiales de carga utilizados para generar calor son importantes para controlar la calidad del acero que se fabrica en el horno de inducción. Los materiales aseguran que el acero líquido fabricado tenga las propiedades mecánicas y la composición química buscadas después de su fundición y esté libre de defectos. Además de la calidad del acero, los materiales de carga también afectan (i) el volumen de escoria producida, (ii) la vida útil del revestimiento refractario y (iii) la seguridad tanto de la planta como del personal de trabajo. Además, los materiales de carga junto con la práctica de carga tienen una influencia considerable en el consumo específico de energía eléctrica y la productividad del horno.

En el horno de inducción, los principales materiales de carga son metales que consisten en chatarra y esponja de hierro. Se utiliza tanto chatarra de acero como chatarra de hierro. La chatarra de hierro lleva carbón al baño del horno. El arrabio también se usa a veces en algunos hornos con el fin de introducir carbón en el baño. La proporción de estos materiales utilizados para producir calor depende de su disponibilidad relativa al costo económico en la ubicación de la planta. En el caso de los hornos de inducción que usan una alta proporción de hierro esponja a chatarra, también se agrega un carburador (por ejemplo, carbón de antracita o coque de petróleo) para controlar el contenido de carbono del baño. Los metales se cargan en el horno de forma mecánica o manual.

El control de la operación de fusión en el horno y la química del acero líquido dependen del grado en que se pueda optimizar la mezcla de metales. Es necesario conocer las cualidades de los metales para obtener una mezcla de carga adecuada para un funcionamiento eficiente del horno.

Para mejorar la calidad del acero producido, se requiere controlar la calidad de la chatarra de entrada. Los parámetros importantes que deben controlarse en la carga de chatarra son (i) el tamaño, (ii) la densidad aparente, (iii) la composición química, (iv) la limpieza de los materiales de desecho, lo que significa que deben estar libres de contaminación como óxido, incrustaciones , arena, suciedad, aceites/grasa y (v) revestimientos no metálicos como zinc, estaño y cromo, etc.

Los elementos residuales más problemáticos (como cobre, cobalto, estaño, arsénico, antimonio, níquel y molibdeno, etc.) de la chatarra se concentran finalmente en el acero. Su presencia en el acero induce una resistencia indeseable a la deformación, la brevedad en caliente y los defectos mecánicos.

Si las secciones de chatarra son largas y se extienden fuera de la parte superior del horno, estas, aunque finalmente se funden, toman tiempo y, por lo tanto, influyen en la utilización del horno. El tamaño de la chatarra es importante para garantizar que la carga no se acumule. En promedio, cada pieza no debe tener una dimensión superior al 33 % del diámetro del horno y ninguna dimensión debe exceder el 50 % del diámetro del horno. La tasa de alimentación del sistema debe poder entregar la carga completa en el horno dentro del 65 % al 70 % del ciclo de fusión real.

Se requiere que los materiales iniciales se carguen en el horno lo más rápido posible y con suficiente densidad para permitir la máxima potencia. Para un rendimiento óptimo, se necesita que la densidad de los materiales de carga sea alta y no inferior a 1,3 toneladas por metro cúbico. La cantidad de materiales de carga inicial del horno debe constituir un porcentaje sustancial de la capacidad nominal del horno.

Durante la fusión de chatarra de acero, la mayor parte de la chatarra se suspende con aire dentro del horno. A medida que el campo de inducción eleva la temperatura de la chatarra, ahora debe llegar hasta el punto de fusión del acero, porque no hay carbón presente para bajar el punto de fusión. Por lo tanto, esto requiere más energía y tiempo para la fusión inicial. Además, una vez que el acero alcanza una temperatura de alrededor de 700 °C, el aumento de la oxidación se vuelve dramático y durante el calentamiento de 700 °C a alrededor de 1540 °C, la superficie de la chatarra de acero continúa oxidándose a un ritmo cada vez mayor. . Una vez fundidas, las gotas de acero continúan oxidándose a medida que caen por la carga hasta que alcanzan el fondo del horno y se unen al baño fundido con, con suerte, más carbono. El carbón en el baño detiene la oxidación del hierro. La chatarra de acero más delgada puede pasar de temperatura ambiente a un color rojo cereza brillante en solo uno o dos minutos, lo que aumenta la oxidación. Los óxidos de hierro aumentan la cantidad de escoria formada. Toda esta oxidación produce una escoria de FeO altamente reactiva.

La limpieza de la chatarra es muy importante ya que la chatarra sucia o contaminada tiende a depositar una capa de escoria sobre el refractario del horno. Esto ocurre al nivel del líquido en el crisol, o justo por debajo del mismo, y restringe la cantidad de energía que consume el horno. La reducción efectiva en el diámetro interno del horno también puede estar allí, lo que hace que la carga sea más difícil y prolongada. Esto nuevamente afecta la eficiencia energética del horno. Además, la chatarra oxidada tarda más en derretirse. También contiene menos metal por carga. La carga de metales sucios da como resultado un mayor volumen de escoria, lo que significa un mayor consumo específico de energía. Por cada 1 % de escoria formada a 1500 °C, la pérdida de energía es de 10 kWh por tonelada.

La carga de hierro esponja en el horno se caracteriza por (i) alta porosidad, (ii) baja densidad, (iii) baja conductividad térmica, (iv) área de superficie específica alta, (v) alto contenido de oxígeno y (vi) carbón intermedio. contenido. El hierro esponja tiene características químicas y físicas uniformes. Tiene un bajo porcentaje de elementos metálicos atrapados (alrededor de 0,02 %) y bajo contenido de azufre, pero generalmente se asocia con un alto contenido de fósforo. Se prefiere el hierro esponja con mayor contenido de carbono, ya que reduce el requisito del carburador en el horno.

El proceso de fusión del hierro esponja está influenciado considerablemente por las características físicas, químicas y térmicas del hierro esponja. Algunas de estas características son la forma, el tamaño, la densidad, el análisis químico y el grado de metalización. Otros parámetros como el método de carga, el tipo de horno, la temperatura del baño, la composición química del metal líquido en el horno y el flujo de fluido dentro del horno y alrededor de las partículas también tienen una importancia apreciable.

Se necesita que el contenido de ganga y el contenido de óxido de hierro no reducido del hierro esponja sea lo más bajo posible. El bajo contenido de óxido de hierro es importante por razones de seguridad, así como por razones de consumo de energía. Si se introduce una gran cantidad de óxido de hierro sin reducir en un baño con alto contenido de carbono a alta temperatura, se produce una fuerte ebullición del carbono que puede ser extremadamente peligrosa.

Las ventajas de usar esponja de hierro en hornos de inducción son (i) no se necesita desulfuración adicional y al mismo tiempo se puede lograr un bajo contenido de azufre en el acero, (ii) el producto final contiene una baja cantidad de metales residuales como cromo, cobre, molibdeno , estaño, etc., (iii) disminuye el tiempo de carga, lo que también reduce la pérdida total de calor, y (iv) mejora la consistencia de la calidad del producto.

El papel del carburador durante la fabricación de acero en el horno de inducción es eliminar el oxígeno del hierro esponja que está presente en forma de FeO y proporcionar una absorción de carbono en el acero líquido hasta el nivel deseado. El carbón de antracita y el coque de petróleo son los dos carburadores populares que se utilizan durante la fabricación de acero en el horno de inducción. La recuperación de carbón depende del tamaño y la calidad del carburador, el método de adición y el tiempo de adición. Se puede esperar que esté dentro de un rango de 85 % a 95 %. Un mayor contenido de cenizas en el carburador reduce el carbón que se agrega al baño, al mismo tiempo que aumenta la generación de escoria. La entrada de carbono en el baño a través de arrabio o chatarra de hierro fundido es más deseable para tener una mejor recuperación de carbono. Debe evitarse el uso de partículas de tamaño muy fino del carburador debido a la pérdida excesiva. Otros carburantes que se pueden utilizar son el coque metalúrgico, el carburo de hierro y el carburo de silicio metalúrgico (63 % de silicio y 31 % de carbono). El carburo de silicio normalmente se carga con chatarra y tiene las ventajas de (i) una absorción más rápida, (ii) actúa también como desoxidante y (iii) mejora la vida útil del revestimiento.

Además de los metales y el carburante, los desoxidantes se utilizan para fabricar acero en un horno de inducción. Los desoxidantes son ferroaleaciones (silico-manganeso, ferro-manganeso y ferro-silicio) y aluminio. El rendimiento de las ferroaleaciones depende de su especificación (tamaño, clasificación y composición).

Es necesario un cálculo preciso de la mezcla de carga basado en análisis de materiales. Además, una determinación precisa del peso y la dosificación de los materiales de carga y los aditivos (carburantes y desoxidantes) son requisitos básicos para minimizar los tiempos de fusión y las necesidades de energía, además de garantizar la composición adecuada del acero líquido. El uso de materiales de carga limpios y secos es necesario para un mejor resultado.

Independientemente de si el horno se va a cargar manual o mecánicamente, los materiales de carga deben pesarse y los materiales deben encajar en el horno. Se puede utilizar una báscula de grúa para pesar el material de carga.

Operación de carga y fusión

Los hornos de inducción sin núcleo de frecuencia media para fabricar acero funcionan sin sumidero (talón). El material se carga en el horno vacío hasta el borde superior del serpentín del horno.

Inmediatamente después de la extracción del calor anterior, se debe inspeccionar el estado del material de revestimiento y luego debe comenzar la carga de chatarra. Con el inicio de la carga de chatarra, comienza el ciclo de calor. La calidad de los materiales de carga, la secuencia de su carga tiene una influencia sustancial en el ciclo de calor.

Tan pronto como se carga el primer lote de chatarra en el horno, se enciende la energía y la corriente comienza a fluir a una velocidad alta y con un voltaje comparativamente bajo a través de las bobinas de inducción del horno, produciendo un campo magnético inducido dentro del espacio central del horno. bobinas donde se encuentra el crisol. Los flujos magnéticos inducidos se generan así a través de la carga disponible en el crisol. A medida que los flujos magnéticos se generan a través de la chatarra y completan el circuito, generan e inducen corrientes parásitas en la chatarra. Esta corriente de Foucault inducida, a medida que fluye a través del baño de chatarra altamente resistivo, genera un calor tremendo y comienza la fusión. Por lo tanto, es evidente que la velocidad de fusión depende principalmente de dos cosas:(i) la densidad de los flujos magnéticos y (ii) la compacidad de la carga. Cuanto más densa es la carga y ocupando más espacio en el horno, se reduce el tiempo de fusión y por tanto el consumo energético.

El calentamiento de la chatarra comienza tan pronto como hay suficiente material de carga en el horno para permitir que se aplique energía. El objetivo es llevar la energía a la carga de la manera más rápida y eficiente posible. Una fuente de alimentación capaz de entregar la máxima potencia durante todo el ciclo de calor, siempre logra la mejor tasa de fusión. A medida que la carga pasa por el proceso de fusión, se permite que aumente el voltaje aplicado a la bobina. Este aumento ofrece dos ventajas:(i) garantiza que se apliquen continuamente a la bobina el máximo de kilovatios y (ii) un alto voltaje de la bobina significa que el voltaje inducido en la carga es más alto y, por lo tanto, el calentamiento por contacto en la carga es más eficiente. Por lo general, esto da como resultado una mejora del 10 % en la tasa de fusión en comparación con una fuente de alimentación en la que el consumo de energía disminuye a medida que la carga pasa por el proceso de fusión.

En un horno de frecuencia media, el calor se desarrolla principalmente en el borde exterior del metal de la carga, pero se lleva rápidamente al centro por conducción. Pronto se forma un charco de metal líquido en el fondo que hace que la carga se hunda. El material de fusión se asienta y el horno se puede recargar con más material. En los hornos de media frecuencia, el material no se carga en el baño líquido, sino en el material aún sólido.

En este punto, la carga adicional debe hacerse gradualmente. La corriente de Foucault, que se genera en la carga, tiene otros usos. Imparte un efecto de fusión sobre el acero líquido, que por lo tanto se agita, se mezcla y se calienta de manera más homogénea. Este efecto de agitación es inversamente proporcional a la frecuencia del horno. La fusión continúa hasta que aproximadamente la mitad del volumen del horno se llena con acero líquido. En este punto se toma una muestra para el análisis y se desescoria el horno en una cuba de escoria basculándolo. Las escorias generalmente desarrolladas en hornos sin núcleo de frecuencia media no son fluidas y son bastante pesadas y pegajosas y, a menudo, secas y en forma de escoria. Durante la eliminación de la escoria, se debe desconectar la alimentación para garantizar que toda la escoria flote hacia la superficie y se pueda eliminar. Cuanto más tiempo esté desconectada, mayor será el efecto en la utilización general del horno.

Con base en los resultados del análisis, se determina el requisito de carga adicional de chatarra, hierro esponja y carburador y se continúa con la carga. En caso de que el baño desarrolle una superficie convexa, la entrada de energía se reduce temporalmente para aplanar la convexidad y reducir la tasa de circulación.

El hierro esponjoso se puede agregar directamente al metal líquido cuando la acción de agitación acelera la transferencia de calor hacia él y promueve la fusión. Se debe tener cuidado de tener suficiente baño derretido antes de agregar hierro esponja.

Cuando se carga esponja de hierro en el horno, se requiere una remoción continua de escoria para suavizar la operación de fusión. Esto se debe a que la escoria se solidifica en la parte superior del baño líquido y dificulta una mayor fusión de la esponja de hierro. La eliminación continua de escoria se realiza sacando la escoria del horno. La eliminación de la escoria generalmente se facilita mediante el uso de cucharas de desescoriado provistas de largas barras de acero. Estas cucharas están hechas especialmente para este propósito. La eliminación de la escoria con cuchara es posible ya que la escoria es espesa en esta etapa y su viscosidad es alta. La eliminación manual de escoria es un trabajo duro y desagradable.

La eliminación manual de la escoria se puede mejorar utilizando un coagulante de escoria. El coagulante de escoria se exfolia para unir las piezas de escoria de modo que puedan levantarse. Si se utilizan coagulantes de escoria para ayudar a eliminar la escoria, su uso debe controlarse estrictamente para evitar el ataque químico al material de revestimiento del horno.

Los volúmenes de escoria se pueden reducir seleccionando materiales de carga limpios y adecuados y con esponja de hierro que tenga un mayor porcentaje de hierro total. La mejora de la velocidad de fusión también reduce la formación de escoria.

En el caso de una mayor cantidad de esponja de hierro en la carga, es necesario agregar carbón (carbón de antracita o coque de petróleo) al baño para eliminar el oxígeno. El oxígeno presente en la esponja de hierro está en forma de FeO, que reacciona vigorosamente con el carbón en el baño líquido y mejora la transferencia de calor, el contacto escoria-metal y la homogeneidad del baño.

Independientemente del modo de carga, la esponja de hierro siempre se carga después de la formación inicial del baño fundido (es decir, el talón caliente) mediante la fusión de la chatarra de acero. La fusión del hierro esponja está muy influenciada por factores como el contenido de carbono del baño líquido y el grado de metalización del hierro esponja. El contenido de carbono del baño líquido reacciona con el contenido de óxido de hierro no reducido de la esponja de hierro dando lugar a la evolución de gases CO y CO2 del baño líquido, es decir, se produce la ebullición del carbono, lo que da como resultado la eliminación posterior de los gases hidrógeno y nitrógeno, lo que finalmente produce acero limpio. La ebullición del carbono se produce en la interfaz escoria-metal por la reacción 3 FeO + 2C =3 Fe + CO + CO2.

El contenido de carbono en el baño líquido debe mantenerse en un nivel adecuado para mantener la ebullición adecuada del carbono durante el período de fusión. La cantidad de carbono necesaria (C, en kg) para reducir el contenido de FeO de la esponja de hierro viene dada por la ecuación C =1,67 [100 – % M–{(% Escoria /100) x % Fe}]. Aquí, M es el grado de metalización y Fe es la cantidad de hierro en la escoria.

Preparación del calor, colada y vaciado del horno

Cuando el nivel de llenado de líquido alcanza el borde superior del serpentín, es decir, el calor está a punto de completarse, la muestra de análisis del baño y la temperatura del baño se toman con la ayuda de sondas de inmersión. Para esta actividad, el poder se mantiene bajo control. Inmediatamente después de tomar el descenso de temperatura y la muestra de análisis, se restablece la capacidad de retención en el horno. En aras de la precisión y la velocidad, generalmente se realiza un análisis espectrográfico.

Según los resultados del análisis, se realizan adiciones de recorte en los baños para ajustar el análisis del baño. El material de adición de recorte se funde y la temperatura del baño se eleva a una temperatura de 80°C a 100°C por debajo de la temperatura de colada. El carburador utilizado para el recorte debe ser de grano pequeño para aumentar su área de superficie, ya que esto garantiza que se disuelva rápidamente.

Cuando la cuchara de colada está lista, el horno se desnata y se lleva a la temperatura de colada. En el caso de hornos de media frecuencia se necesitan de 2 a 5 minutos para esta actividad. La temperatura de colado debe decidirse teniendo en cuenta el efecto de enfriamiento de la adición de ferroaleaciones. Antes de colar, se carga una pequeña cantidad de ferroaleaciones en el horno para evitar cualquier acción de ebullición durante la colada.

En el cucharón repleto, se coloca la cantidad necesaria de ferroaleaciones y carburante (si se requiere) en el fondo del cucharón y se extrae el metal. Durante el colado, cuanto más rápido se vacía el horno, mejor es. El tiempo necesario para vaciar el horno afecta la utilización del horno.

Precauciones necesarias y cuestiones de seguridad

El proceso de fundición siempre está asociado con peligros debido al material fundido que no siempre se puede estimar con precisión de antemano. A menudo se dice que los peligros conocidos no son peligros, o al menos peligros que pueden anticiparse y contrarrestarse. Los problemas importantes relacionados con la seguridad durante la fabricación de acero en hornos de inducción se deben a la expulsión de metal fundido en forma de salpicaduras, gotas pequeñas y grandes, radiación de calor del baño de fusión y explosiones de vapor de agua. Estas ocurrencias se explican aquí.

Las salpicaduras de metal con un volumen relativamente bajo de masa fundida se crean cuando las piezas metálicas muy pequeñas entran en contacto con el baño de fusión y son expulsadas de la masa fundida. Si estas partes también están mojadas o húmedas, esto provoca la expulsión de gotas pequeñas y grandes. El operador en el piso de operaciones está expuesto a una gran cantidad de calor. Si el operador no utiliza el equipo de protección (EPI) adecuado, esto puede provocar quemaduras en la piel y daños en los ojos.

Las explosiones de vapor de agua siempre ocurren cuando los líquidos se meten debajo de la superficie del baño. En casos extremos, 1 cc (centímetro cúbico) de agua que penetra muy por debajo de la superficie puede expandirse en un momento hasta 1.600 veces su volumen original. El agua puede entrar en el baño de fusión durante el proceso de fusión de los materiales cargados o por herramientas húmedas o mojadas.

Al operar el horno de inducción, puede suceder que la mezcla de apisonado haya sufrido daños y la masa fundida se haya desplazado hacia el serpentín. Si esta condición conduce a un bloqueo de los devanados y la liberación de agua, el agua también puede penetrar debajo de la masa fundida, dando como resultado una eyección repentina hacia arriba de la masa fundida. Esto puede causar una poderosa explosión de vapor de agua que hace que la masa fundida se arroje a la plataforma del horno.

Las precauciones importantes requeridas y los problemas de seguridad se describen a continuación.

- Limpieza y orden del lugar de trabajo lo que significa que la plataforma del horno debe estar ordenada en todo momento, con las herramientas necesarias listas a la mano en sus lugares correspondientes. Cualquier otro material u objeto que se encuentre por ahí debe retirarse sin demora.

- Una iluminación adecuada en el lugar de trabajo garantiza que las irregularidades o problemas en la plataforma del horno puedan reconocerse y corregirse a tiempo.

- Los daños al equipo, los interruptores de operación, las líneas eléctricas e hidráulicas deben anotarse en el libro de registro e informarse al mantenimiento para que se puedan realizar las reparaciones. Las luces indicadoras son dispositivos de seguridad y deben probarse en intervalos planificados.

- Se debe inspeccionar visualmente el estado del crisol después de cada vaciado o cada golpeteo. Las posibles grietas en la pared del crisol se indican mediante trazos oscuros, que luego se pueden inspeccionar más de cerca.

- Los materiales a cargar deben inspeccionarse cuando se preparan. Las tuberías, los tubos o los componentes huecos deben clasificarse a mano y comprobarse para asegurarse de que no retienen agua, ya que puede provocar explosiones de vapor de agua.

- Los visitantes o el personal de otras áreas deben ser conscientes de los peligros y se les debe indicar que permanezcan a una distancia segura.

- Los EPI mínimos requeridos por el personal de la planta de operaciones del horno son casco de seguridad, calzado de seguridad, pantalón largo, ropa de algodón y gafas protectoras con protección lateral.

- El canal de salida de emergencia debe mantenerse seco y limpio en todo momento.

- El cuerpo del horno debe inspeccionarse una vez por semana y limpiarse todos los meses de polvo, pequeñas partículas de chatarra y otras impurezas.

- Se debe recoger el aceite que se haya derramado y cubrir el lugar con arena. La fuga debe ser localizada y reparada.

- Se dispondrá de dos rutas de escape de emergencia desde la plataforma del horno en caso de accidentes. Estas rutas deben mantenerse despejadas en todo momento y no deben bloquearse ni siquiera por períodos breves.

- Cuando se trabaja con herramientas de metal en el baño de fusión y con el horno encendido, las herramientas deben estar conectadas a tierra o el operador debe usar al menos guantes de cuero secos. Estos trabajos solo deben realizarse con el horno apagado. Las herramientas deben calentarse sobre el baño antes de la inmersión, para eliminar la humedad o la humedad.

- Se debe evitar la formación de puentes para evitar la irrupción imprevista de material fundido hacia el exterior. Si se ha formado un puente, el horno debe apagarse e inclinarse, de modo que se pueda hacer contacto con la masa fundida usando una espiga delgada. En algunos casos, el puente puede fundirse con el horno a baja potencia y en la posición inclinada y luego recargar el horno con más material a través de esta abertura en la posición básica, y luego fundirse por completo.

- En caso de un corte de energía cuando el horno contiene una masa fundida completa, y no se sabe cuánto tiempo llevará corregir el problema, se debe establecer el procedimiento adicional. Hay dos opciones:permitir que la masa fundida se solidifique o vaciar el crisol.

- El aislamiento eléctrico de los componentes activos con respecto a tierra se mide con la ayuda de un relé de puesta a tierra. Si el potencial fundido a tierra se acerca a la bobina, la resistencia caerá y el sistema se apagará.

- Si el trabajo se va a realizar con el horno en la posición inclinada, es necesario asegurar el horno para que no vuelque. El horno también se debe asegurar al empujar el crisol.

Es necesario inspeccionar visualmente el estado del crisol y determinar el espesor de pared restante con la ayuda de dispositivos de medición. Se puede realizar una evaluación del espesor medio restante de la pared a partir de la pantalla de frecuencia.

Proceso de manufactura

- Evaluación del ciclo de vida y sostenibilidad del acero

- Horno de inducción y siderurgia

- Hornos de recalentamiento y sus tipos

- Producción de Hojalata y Acero Libre de Estaño

- Eficiencia Energética y Producción Siderúrgica

- Tipos de Quemadores en Hornos de Recalentamiento

- Proceso CLU para la producción de acero inoxidable

- Comprensión de las operaciones de fabricación de acero en hornos de arco eléctrico

- Horno de inducción y aspectos operativos importantes

- Transferencia de calor durante la colada continua de acero

- Proceso de tratamiento térmico del acero.