Galvanizado de Acero

Galvanizado de acero

La galvanización del acero significa la aplicación de zinc sobre el acero para protección contra la corrosión. Los principales tipos de métodos comercialmente disponibles para aplicar recubrimientos de zinc son el galvanizado por inmersión en caliente, el proceso de galvanizado continuo, el electrogalvanizado, el galvanizado, el galvanizado mecánico, la pulverización de zinc y la pintura con zinc. Cada uno de estos métodos de recubrimiento de zinc tiene características únicas. Estas características no solo afectan la aplicabilidad sino también la economía relativa y la vida útil esperada. El método de procesamiento, la adhesión al metal base, la protección brindada en las esquinas, los bordes y las roscas, la dureza, la densidad del recubrimiento y el espesor pueden variar mucho entre los diferentes recubrimientos.

La historia registrada del galvanizado se remonta a 1742 cuando P.J. Malouin, un químico francés, describió un método para recubrir el hierro sumergiéndolo en zinc fundido en una presentación ante la Real Academia Francesa. Treinta años después, Luigi Galvani, homónimo de la galvanización, descubrió más sobre el proceso electroquímico que tiene lugar entre los metales. La investigación de Galvani prosiguió en 1829 cuando Michael Faraday descubrió la acción de sacrificio del zinc, y en 1836, el ingeniero francés Sorel obtuvo una patente para el primer proceso de galvanización. En 1850, la industria galvanizadora británica utilizaba 10 000 toneladas de zinc al año para la protección del acero y, en 1870, se inauguró la primera planta galvanizadora en EE. UU. Hoy en día, el galvanizado se encuentra en casi todas las aplicaciones e industrias importantes donde se usa hierro o acero. El acero galvanizado en caliente tiene un historial probado y creciente de éxito en innumerables aplicaciones en todo el mundo.

El galvanizado en caliente es uno de los medios más utilizados para proteger el acero. En este proceso, la aplicación del recubrimiento de zinc se realiza mediante un proceso de inmersión en caliente. En el proceso se obtiene un recubrimiento de zinc sobre productos de hierro y acero por inmersión del material en un baño de zinc líquido. El zinc se puede aplicar como revestimiento al acero en un proceso de inmersión en caliente porque tiene un punto de fusión bajo. Dado que el material de acero está sumergido en zinc fundido, el zinc fluye hacia los huecos y otras áreas de difícil acceso, cubriendo todas las áreas de formas complejas a fondo para protegerlas contra la corrosión. Antes de aplicar el revestimiento, el acero se limpia para eliminar todos los aceites, grasas, suciedad, escamas de laminación y óxido. Los recubrimientos galvanizados por inmersión en caliente se utilizan en una multitud de materiales que varían en tamaño, desde piezas pequeñas como tuercas, pernos y clavos hasta láminas, tuberías y formas estructurales muy grandes. El tamaño de los baños de zinc disponibles y el manejo del material restringen el tamaño del acero que se puede galvanizar.

Dado que el proceso de galvanizado implica la inmersión total del material en soluciones de limpieza y zinc fundido, se recubren todas las superficies interiores y exteriores. Esto incluye el interior de estructuras huecas y tubulares, y las roscas de sujetadores. La cobertura completa es importante ya que la corrosión tiende a ocurrir a un ritmo mayor en el interior de algunas estructuras huecas donde el ambiente puede ser extremadamente húmedo y generalmente se produce condensación. Las estructuras huecas que están pintadas no tienen protección contra la corrosión en el interior. Además, los sujetadores sin protección en las roscas son susceptibles a la corrosión, y los sujetadores corroídos pueden generar preocupaciones sobre la integridad de las conexiones estructurales.

El proceso de galvanización produce naturalmente recubrimientos en las esquinas y bordes al menos tan gruesos como el recubrimiento en el resto de la pieza. Esto se debe a que la reacción entre el hierro y el zinc es una reacción de difusión y, por lo tanto, la estructura cristalina del recubrimiento se forma perpendicular a la superficie del acero. Dado que es más probable que se produzcan daños en el revestimiento en los bordes, aquí es donde más se necesita protección adicional. Los revestimientos aplicados con brocha o con rociador tienen una tendencia natural a adelgazarse en las esquinas y los bordes.

Recubrimiento de zinc y corrosión

La corrosión puede verse de manera simplista como la tendencia del acero, después de la producción y la conformación, a volver a su estado de mineral de energía más bajo y natural. Esta tendencia se conoce como la "ley de la entropía". Los métodos de protección contra la corrosión empleados para proteger el acero incluyen (i) alterar el metal mediante aleación, (ii) cambiar el entorno reduciendo su humedad o usando inhibidores, (iii) controlar el potencial electroquímico aplicando corrientes catódicas o anódicas y aplicando corrientes orgánicas y revestimientos metálicos.

El zinc tiene una serie de características que lo convierten en un recubrimiento protector contra la corrosión muy adecuado para productos de hierro y acero en la mayoría de los entornos. Además de crear una barrera entre el acero y el medio ambiente, el zinc también tiene la capacidad de proteger catódicamente el metal base. El zinc, que es anódico para el hierro y el acero, preferentemente corroe y protege el hierro o el acero contra la oxidación cuando el revestimiento está dañado. Si el recubrimiento galvanizado se daña físicamente, continúa brindando protección catódica al acero expuesto. Si las áreas individuales de acero o hierro subyacentes quedan expuestas en un punto de hasta 6 mm de diámetro, el zinc circundante brinda protección catódica a estas áreas mientras dure el recubrimiento.

El excelente rendimiento de campo de los recubrimientos de zinc se debe a su capacidad para formar películas densas y adherentes de productos de corrosión y a una velocidad de corrosión considerablemente inferior a la de los materiales ferrosos (entre 10 y 100 veces más lenta, según el entorno). Si bien la superficie de zinc fresco es bastante reactiva cuando se expone a la atmósfera, se desarrolla rápidamente una película delgada de productos de corrosión, lo que reduce en gran medida la tasa de corrosión adicional.

El galvanizado en caliente proporciona al acero una protección superior contra la corrosión, especialmente en entornos hostiles. Proporciona tres niveles de resistencia a la corrosión al acero, a saber (i) protección de barrera, (ii) protección catódica y (iii) la pátina de zinc.

La protección de barrera es la primera línea de defensa contra la corrosión. Al igual que las pinturas, el recubrimiento galvanizado en caliente proporciona protección al aislar el acero de los electrolitos del medio ambiente. Mientras la barrera esté intacta, el acero está protegido y no se produce corrosión. Sin embargo, si se rompe la barrera, comienza la corrosión. Dado que una barrera debe permanecer intacta para proporcionar resistencia a la corrosión, dos propiedades importantes de la protección de barrera son (i) la adhesión al metal base y (ii) la resistencia a la abrasión. La naturaleza impermeable y fuertemente adherida del zinc metálico lo convierte en un muy buen revestimiento de barrera. Los revestimientos, como la pintura, que generalmente tienen agujeros pequeños, son susceptibles a la penetración de elementos que provocan que la corrosión debajo de la película se propague rápidamente.

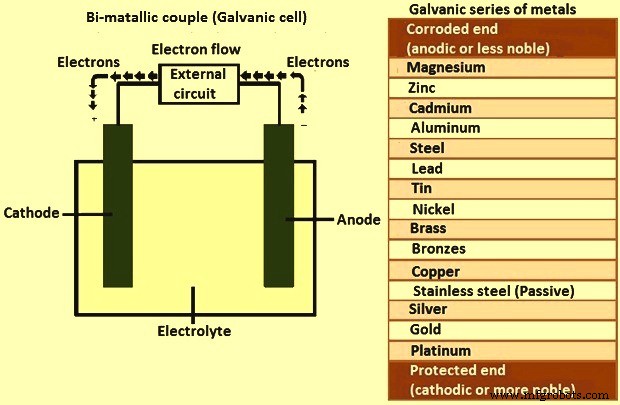

Además de la protección de barrera, el galvanizado en caliente también protege el acero catódicamente, lo que significa que el zinc se corroe preferentemente para proteger el acero base subyacente. La serie galvánica de metales (Fig. 1) es una lista de metales dispuestos en orden de actividad electroquímica en el agua de mar (el electrolito). Esta disposición de metales determina cuál de los metales será el ánodo y el cátodo cuando los dos se coloquen en una celda galvánica o electrolítica (Fig. 1). Los metales que se encuentran más arriba en la lista son anódicos con respecto a los metales que se encuentran debajo de ellos, lo que significa que brindan protección catódica o de sacrificio cuando los dos están conectados. Por lo tanto, el zinc protege al acero. De hecho, esta protección catódica garantiza que incluso si el revestimiento galvanizado se daña hasta el punto de que el acero desnudo queda expuesto (hasta 6 mm de diámetro), no se inicia la corrosión hasta que se consume todo el zinc circundante.

En una celda galvánica (Fig. 1), hay cuatro elementos necesarios para que ocurra la corrosión. Ellos son (i) ánodo que es el electrodo donde la(s) reacción(es) del ánodo genera electrones y el material se corroe, (ii) cátodo que es el electrodo que recibe electrones y se protege de la corrosión (iii) electrolito que es el conductor a través qué corriente de iones se transporta e incluyen soluciones acuosas de ácidos, bases y sales, y (iv) la ruta de la corriente de retorno, que es la ruta metálica que conecta el ánodo con el cátodo y, a menudo, es el metal subyacente. Los cuatro elementos, ánodo, cátodo, electrolito y ruta de corriente de retorno, son necesarios para que ocurra la corrosión. La eliminación de cualquiera de estos elementos detiene el flujo de corriente y no se produce corrosión. Sustituir el ánodo o el cátodo por un metal diferente puede causar que la dirección de la corriente se invierta, lo que resulta en un cambio en el electrodo que experimenta corrosión.

Fig. 1 Por:par metálico y serie galvánica de metal

El factor final en el galvanizado del acero para su protección duradera contra la corrosión es el desarrollo de la pátina de zinc. La pátina de zinc es la formación de subproductos de la corrosión del zinc en la superficie del acero. El zinc, como todos los metales, comienza a corroerse cuando se expone a la atmósfera. Como los revestimientos galvanizados están expuestos tanto a la humedad como al aire que fluye libremente, los subproductos de la corrosión se forman naturalmente en la superficie del revestimiento. La formación de estos subproductos (óxido de zinc, hidróxido de zinc y carbonato de zinc) se produce durante los ciclos naturales húmedos y secos del medio ambiente. La pátina de zinc, una vez desarrollada por completo, reduce la velocidad de corrosión del zinc a alrededor de 1/30 de la velocidad del acero en el mismo entorno y actúa como una barrera pasiva e impermeable adicional para el revestimiento galvanizado en caliente.

El proceso de galvanizado

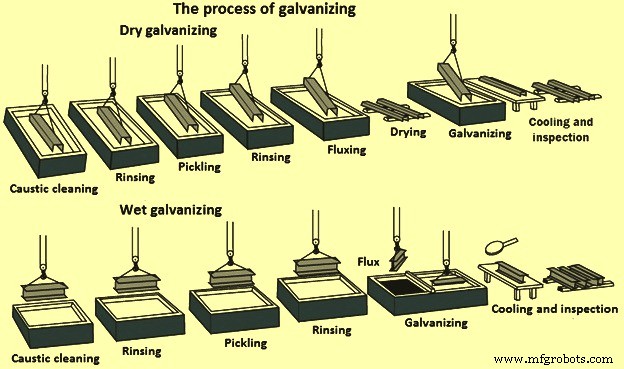

El proceso de galvanizado (Fig. 2) consta de tres pasos básicos, a saber, (i) preparación de la superficie, (ii) galvanizado e (iii) inspección.

Fig. 2 Proceso de galvanizado

Preparación de superficies – La preparación de la superficie es el paso más importante en la aplicación de cualquier recubrimiento. En la mayoría de las ocasiones, una preparación superficial incorrecta o inadecuada es generalmente la causa de una falla del recubrimiento antes de su vida útil esperada. El paso de preparación de la superficie en el proceso de galvanizado tiene su propio medio integrado de control de calidad en el sentido de que el zinc simplemente no reacciona metalúrgicamente con una superficie de acero que no está perfectamente limpia. Cualquier falla o insuficiencia en la superficie se hace evidente de inmediato cuando se retira el acero del zinc fundido, ya que las áreas sucias permanecen sin recubrimiento y se deben tomar medidas correctivas inmediatas.

La preparación de la superficie para el galvanizado generalmente consta de tres etapas:(i) limpieza cáustica, (ii) decapado con ácido y (iii) fundente. Durante la etapa de limpieza cáustica, generalmente se usa una solución alcalina caliente para eliminar los contaminantes orgánicos como la suciedad, la grasa y el aceite de la superficie metálica. Los epoxis, vinilos, asfalto, pintura o escoria de soldadura deben eliminarse antes de galvanizar mediante chorro de arena, chorro de arena u otros medios mecánicos. Durante la etapa de decapado, normalmente se eliminan las incrustaciones y el óxido de la superficie del acero mediante el decapado en una solución diluida de ácido sulfúrico caliente (H2SO4) o en ácido clorhídrico (HCl) a temperatura ambiente. La preparación de la superficie también se puede lograr mediante la limpieza abrasiva como alternativa o junto con la limpieza química. La limpieza abrasiva es un proceso mediante el cual se lanza granalla o granalla metálica contra el material de acero mediante chorros de aire o ruedas que giran rápidamente.

La tercera etapa es fundente, que es la etapa final de preparación de la superficie en el proceso de galvanizado. El fundente elimina los óxidos y evita que se formen más óxidos en la superficie del metal antes del galvanizado. El método de aplicación del fundente depende de si durante la operación de galvanizado se utiliza el proceso de galvanizado húmedo o seco (Fig. 2). En el proceso de galvanizado en seco, el acero o el hierro se sumergen o funden previamente en una solución acuosa de cloruro de zinc y amonio. Luego, el material se seca antes de sumergirlo en zinc fundido. En el proceso de galvanizado húmedo, una capa de cloruro de amonio de zinc líquido flota sobre el zinc fundido. El hierro o el acero que se galvaniza pasa a través del fundente en su camino hacia el zinc fundido.

Galvanización – En este paso, el material se sumerge completamente en un baño que consiste en un mínimo de 98 % de zinc fundido puro. La química del baño debe ser según las especificaciones especificadas por las normas nacionales o internacionales. La temperatura del baño se mantiene alrededor de 450 °C a 460 °C. Los artículos de acero fabricados se sumergen en el baño hasta que alcanzan la temperatura del baño. El metal de zinc luego reacciona con el hierro en la superficie del acero para formar una aleación intermetálica de zinc-hierro. Los artículos se retiran lentamente del baño de galvanización y el exceso de zinc se elimina por drenaje, vibración y/o centrifugación.

Las reacciones metalúrgicas que dan como resultado la formación y estructura de las capas de aleación de zinc-hierro continúan después de que los artículos se retiran del baño, siempre que estos artículos estén cerca de la temperatura del baño. Los artículos se enfrían en agua o aire ambiente inmediatamente después de sacarlos del baño. Debido a que el proceso de galvanizado involucra la inmersión total del material, es un proceso completo, es decir, todas las superficies están recubiertas. El galvanizado proporciona protección exterior e interior para estructuras huecas.

Los factores que influyen en el espesor y la apariencia del revestimiento galvanizado incluyen (i) la composición química del acero, (ii) la condición de la superficie del acero, (iii) el trabajo en frío del acero antes de la galvanización, (iv) el tiempo de inmersión del baño, (v) el baño tasa de extracción y (vi) tasa de enfriamiento del acero.

El galvanizado se realiza en la planta bajo cualquier condición climática o de humedad. La mayoría de los recubrimientos aplicados con brocha y con rociador dependen de las condiciones climáticas y de humedad adecuadas para una aplicación correcta. Esta dependencia de las condiciones atmosféricas a menudo se traduce en costosos retrasos en la construcción.

Inspección – Las dos propiedades del recubrimiento galvanizado en caliente que se examinan detenidamente después de la galvanización son el espesor y la apariencia del recubrimiento. Se pueden realizar una variedad de pruebas físicas y de laboratorio simples para determinar el grosor, la uniformidad, la adherencia y la apariencia. Los productos están galvanizados de acuerdo con las normas nacionales e internacionales. Estos estándares cubren todo, desde los espesores de recubrimiento mínimos requeridos para varias categorías de elementos galvanizados hasta la composición del metal de zinc utilizado en el proceso.

El proceso de inspección de artículos galvanizados es simple y rápido, y requiere una mano de obra mínima. Esto es importante ya que el proceso de inspección requerido para asegurar la calidad en el caso de muchos recubrimientos aplicados con brocha y con rociador requiere mucha mano de obra y utiliza mano de obra calificada costosa.

El espesor del recubrimiento generalmente se prueba utilizando un medidor de espesor magnético. Los espesores mínimos de recubrimiento y los requisitos de muestreo normalmente están disponibles en normas nacionales e internacionales. Los estándares también proporcionan las pautas para la cantidad de muestras que se medirán en función del tamaño total del lote.

El medidor de espesor más preciso y posiblemente el más fácil de operar es un medidor de espesor magnético electrónico. Ninguna lectura individual de una muestra puede ser menos de un grado de recubrimiento por debajo del grado de recubrimiento requerido y el promedio debe ser igual o mayor que el grado de recubrimiento requerido.

Una prueba de adherencia generalmente no forma parte de los estándares, pero se puede realizar con un cuchillo resistente. Si el revestimiento galvanizado no se puede quitar presionando firmemente con un cuchillo fuerte, entonces está bien.

Calidad física del revestimiento galvanizado

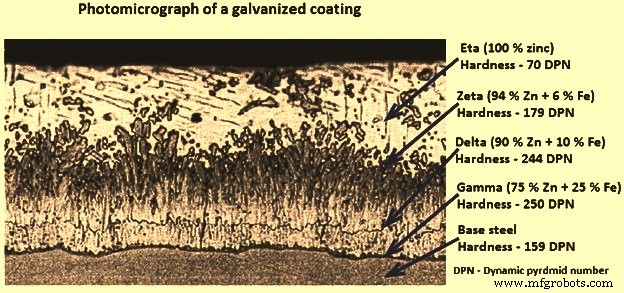

La calidad física del recubrimiento galvanizado depende de la unión metalúrgica. El galvanizado forma un enlace metalúrgico que combina el zinc y el acero o hierro subyacente, creando una barrera que es parte del metal mismo. Durante el galvanizado, el zinc fundido reacciona con el hierro del acero para formar una serie de capas de aleación de zinc y hierro. La figura 3 muestra una fotomicrografía de la sección transversal de un revestimiento de acero galvanizado y muestra una microestructura de revestimiento típica que consta de tres capas de aleación y una capa de zinc metálico puro. El revestimiento galvanizado se adhiere al acero subyacente del orden de 250 kg/cm2. Otros revestimientos suelen ofrecer una adherencia nominal de alrededor de 20 a 45 kg/cm2, como mucho.

La formación del revestimiento galvanizado en la superficie del acero es una reacción metalúrgica, en la que el zinc y el acero se combinan para formar una serie de capas intermetálicas duras, antes de que la capa exterior sea, por lo general, 100 % de zinc (capa eta). La microfotografía (Fig. 3) es una sección transversal de un revestimiento de acero galvanizado. La primera capa de aleación de zinc-hierro sobre la superficie del acero es la capa gamma que tiene alrededor de un 75 % de zinc (Zn) y un 25 % de hierro (Fe). La siguiente capa, la capa delta, tiene alrededor de un 90 % de zinc y un 10 % de hierro. La tercera capa, la capa zeta, tiene alrededor de un 94 % de zinc y un 6 % de hierro. La última capa (capa eta), que se forma a medida que el material se retira del baño de zinc, es idéntica a la química del baño de zinc, es decir, zinc puro. Puede verse en la micrografía que las capas gamma, delta y zeta forman alrededor del 60 % del recubrimiento galvanizado total, y la capa eta constituye el resto.

En la Fig. 3, debajo del nombre de cada capa, su dureza respectiva se ha expresado mediante un "número de pirámide de diamante" (DPN). El DPN es una medida progresiva de dureza. Cuanto mayor es el número, mayor es la dureza. Por lo general, las capas gamma, delta y zeta son más duras que el acero subyacente. La dureza de estas capas brinda una protección excepcional contra daños en el recubrimiento por abrasión. La capa eta del recubrimiento galvanizado es bastante dúctil, lo que proporciona al recubrimiento cierta resistencia al impacto. La dureza, la ductilidad y la adherencia se combinan para proporcionar al revestimiento galvanizado una protección inigualable contra los daños causados por una manipulación brusca durante el transporte hacia y/o en el lugar de trabajo, así como durante su vida útil. La tenacidad del recubrimiento galvanizado es extremadamente importante ya que la protección de la barrera depende de la integridad del recubrimiento. Los recubrimientos galvanizados correctamente aplicados son impermeables.

Fig 3 Microfotografía de un revestimiento galvanizado

Durante la reacción del acero con el zinc fundido en el baño de galvanización, dos factores tienen un efecto predominante en el crecimiento del recubrimiento. El espesor del recubrimiento galvanizado está determinado principalmente por el espesor del acero y la composición química del acero que se recubre. Esto es importante por dos razones:(i) en general, cuanto más grueso sea el recubrimiento de zinc, mayor será la protección contra la corrosión proporcionada, y (ii) los recubrimientos excesivamente gruesos pueden tener menos adherencia y adherencia que los recubrimientos de espesor normal.

Aceros aptos para galvanización

La mayoría de los aceros pueden galvanizarse en caliente satisfactoriamente. Sin embargo, los elementos reactivos del acero, como el silicio y el fósforo, pueden afectar el proceso de galvanizado por inmersión en caliente. Por lo tanto, una selección apropiada de la composición del acero puede brindar una calidad de recubrimiento más consistente con respecto a la apariencia, el grosor y la suavidad. La historia previa del acero (p. ej., si es laminado en caliente o en frío) también puede afectar su reacción con el zinc fundido. Cuando la estética es importante, o cuando existen criterios particulares de espesor de recubrimiento o suavidad de la superficie, se necesita una atención especial en la selección del acero antes de la galvanización en caliente.

La química del acero, en particular los niveles de silicio, fósforo, manganeso y carbono, influye en las características del recubrimiento. El silicio especialmente puede tener un efecto profundo en el crecimiento de los recubrimientos galvanizados. El fósforo y el manganeso también aumentan la reactividad del acero y, en combinación con niveles específicos de silicio, también pueden producir una capa gris mate más gruesa. El contenido de carbono, azufre y manganeso del acero también puede tener un efecto menor en el espesor del revestimiento galvanizado.

La composición química del acero que se galvaniza es muy importante. La cantidad de silicio y fósforo presente en el acero influye fuertemente en el espesor y la apariencia del recubrimiento galvanizado. Un nivel de silicio de 0,04 % o más o un nivel de fósforo de 0,05 % o más en el acero generalmente da como resultado recubrimientos gruesos que consisten principalmente en aleaciones de zinc y hierro. Para recubrimientos galvanizados de la más alta calidad, los niveles de silicio deben ser inferiores al 0,04 % o entre el 0,15 % y el 0,23 %. Los aceros fuera de estos rangos, considerados aceros reactivos, se pueden galvanizar y normalmente producen un recubrimiento aceptable. Sin embargo, estos aceros a menudo forman una capa más gruesa, por lo que se espera una apariencia más oscura.

Influencia del silicio y el fósforo en la reactividad del acero – Durante la producción de acero, se agrega silicio o aluminio para eliminar el oxígeno. Estos aceros se conocen como aceros calmados. Dado que el contenido de silicio afecta la reacción de galvanización en caliente, el contenido de silicio siempre se debe tener en cuenta para los aceros que se van a galvanizar. Los aceros calmados con aluminio aptos para galvanización tienen un bajo contenido de silicio, por debajo del 0,03 %. Los aceros calmados con silicio con un contenido de silicio superior al 0,14 % también funcionan bien en la galvanización, pero proporcionan un recubrimiento más grueso que los aceros calmados con aluminio. El contenido de fósforo del acero también influye en la reactividad, especialmente para los aceros laminados en frío. Otros elementos de aleación en el acero no tienen mayor influencia en el recubrimiento.

La gama Sandelin – Los aceros con un contenido de silicio + fósforo en el rango de 0,03 % a 0,14 % se denominan "aceros Sandelin" en la terminología de galvanización. Estos aceros deben evitarse o deben utilizarse tipos especiales de baños de galvanizado. En un baño de zinc convencional la reacción entre este tipo de acero y el zinc es muy fuerte y el recubrimiento se vuelve espeso e irregular, muchas veces con poca adherencia. Son los cristales en la capa de aleación más externa, la fase zeta, los que crecen como granos pequeños y delgados. El zinc fundido se difunde rápidamente entre los granos y el crecimiento del recubrimiento es muy rápido. Si no se dispone de baños de zinc con adiciones de aleación adecuadas, se debe evitar este tipo de acero para el galvanizado en caliente.

Los estudios han demostrado que el límite inferior para el rango de Sandelin es más bajo de lo que se sugirió anteriormente. También se ha demostrado que el contenido de fósforo tiene una gran influencia en la reactividad de los aceros laminados en frío. Estos estudios han dado las siguientes recomendaciones:

Si el aspecto de la superficie galvanizada es muy importante, por ejemplo en aplicaciones arquitectónicas, la expresión que se recomienda para el acero laminado en frío es "silicio inferior al 0,03 % y Si + 2,5 x P inferior al 0,04 %".

Para el acero laminado en caliente, el contenido de silicio es aún más crítico, pero el contenido de fósforo es de menor importancia, y la expresión que se recomienda es "silicio inferior al 0,02 % y Si + 2,5 x P inferior al 0,09 %".

Sin embargo, en la mayoría de los casos, el acero con un contenido de silicio + fósforo inferior al 0,03 % es adecuado y proporciona un acabado superficial aceptable tanto en condiciones de laminado en frío como en caliente.

Acero calmado con aluminio – Los aceros calmados con aluminio también contienen bajos niveles de silicio, lo cual es importante para la reactividad. En los últimos años, el acero calmado con aluminio con el llamado contenido de silicio ultra bajo, por debajo del 0,01 %, y el contenido de aluminio por encima del 0,035 %, se ha vuelto más común. Estos aceros tienen muchas propiedades positivas cuando se trata de corte y formabilidad. Sin embargo, el bajo contenido de silicio en combinación con el alto contenido de aluminio hace que las capas de zinc sean más delgadas que lo establecido en los estándares de galvanizado en caliente.

Si el galvanizado se realiza en un baño de aleación de níquel, lo cual es común hoy en día ya que se considera que el níquel agrega varias propiedades positivas, la reactividad se reduce aún más, con el resultado de capas más delgadas. Se puede acordar una desviación del estándar para tales aceros entre el cliente y el galvanizador. Si no se puede aceptar una desviación, este tipo de acero se debe granallar antes de galvanizar.

Aspecto del revestimiento

La galvanización en caliente de aceros con bajo contenido de silicio o fósforo proporciona recubrimientos de zinc ligeros y brillantes. En ambientes al aire libre, el color de la superficie cambia a gris opaco y claro después de un tiempo. Los aceros con un contenido de silicio en el rango de 0,15 % a alrededor de 0,22 % – 0,23 % normalmente dan recubrimientos ligeros y brillantes. Los contenidos de silicio de alrededor del 0,25 % pueden dar lugar a superficies grises o una red gris sobre una superficie brillante. Si se utiliza un baño de zinc aleado con níquel, la reacción entre el zinc y el hierro se reduce y el recubrimiento suele ser brillante hasta un 0,22 % de porcentaje de silicio.

El acero con un mayor contenido de silicio (superior al 0,25 %) normalmente produce revestimientos grises opacos, que se oscurecen a medida que aumenta el contenido de silicio. El color gris oscuro es solo un efecto estético, ya que la protección contra la corrosión es igual o incluso mejor siempre que el espesor del recubrimiento sea el mismo. Los revestimientos grises oscuros suelen ser más gruesos que los revestimientos brillantes, ya que suelen ser más gruesos debido a la mayor reactividad entre el hierro y el zinc y, por lo tanto, brindan una mayor protección contra la corrosión. El color del revestimiento está determinado por la proporción de cristales de hierro-zinc que se mezclan con zinc puro en la superficie exterior del revestimiento, que es el zinc más puro. Cuanto más clara es la superficie, mayor es el contenido de hierro y zinc, más oscura es la superficie.

Cuando un recubrimiento de zinc con alto contenido de hierro se corroe, el hierro se libera y se oxida, lo que puede dar a la superficie una decoloración de color marrón rojizo. El color marrón rojizo aumenta cuando se corroe una mayor parte del revestimiento de hierro y zinc. Por lo tanto, una decoloración marrón rojiza de la superficie no significa que el recubrimiento de zinc haya desaparecido.

Los recubrimientos de zinc con una capa exterior de zinc metálico puro y una apariencia clara también pueden desarrollar una decoloración de color marrón rojizo cuando la capa de zinc puro se ha corroído. El tiempo para que se forme la decoloración marrón rojiza es más largo en este caso, dependiendo del espesor de la capa de zinc puro. En aceros con un contenido de silicio + fósforo superior al 0,03 %, el contenido de zinc puro es generalmente del 30 % al 50 % del espesor total del recubrimiento.

Proceso de galvanizado continuo

El proceso continuo de recubrimiento por inmersión en caliente es un método ampliamente utilizado desarrollado originalmente alrededor de la década de 1960 para el galvanizado de productos como láminas, tiras y alambres de acero. El revestimiento fundido se aplica sobre la superficie del acero en un proceso continuo. El acero pasa como una cinta continua a través de un baño de zinc fundido a velocidades de hasta 200 metros por minuto. El tamaño de la chapa de acero puede oscilar entre 0,25 mm y 4,30 mm de espesor y hasta 1830 mm de ancho.

Este proceso continuo de recubrimiento por inmersión en caliente comienza con la limpieza del acero en una unidad de proceso que generalmente utiliza un líquido alcalino combinado con cepillado, enjuague y secado. Luego, el acero pasa al horno de calentamiento o de recocido para ablandarlo e impartirle la resistencia y formabilidad deseadas. En este horno de recocido, el acero se mantiene bajo una atmósfera de gas reductor, compuesta por hidrógeno y nitrógeno, para eliminar cualquier óxido que pueda haber en la superficie del acero. El extremo de salida del horno está conectado con una cámara de vacío, conocida como "hocico", al baño de revestimiento fundido para evitar que el aire vuelva a oxidar el producto de acero calentado. En el baño, el producto de acero se envía alrededor de un rodillo sumergido y reacciona con el metal fundido para crear el revestimiento adherido, y luego se retira en dirección vertical. Una vez que el producto se retira del baño, se usa aire a alta presión para eliminar cualquier exceso de zinc fundido para crear un espesor de recubrimiento estrechamente controlado. Luego, el acero se enfría para permitir que el metal se solidifique sobre la superficie del acero, lo cual se hace antes de que el acero entre en contacto con otro rollo para evitar transferir o dañar el revestimiento.

El proceso de inmersión en caliente para productos laminados se utiliza hoy en día para fabricar siete tipos diferentes de productos revestidos por inmersión en caliente, incluidos galvanizados (zinc), galvanizados (90 % - 92 % de zinc y 8 % - 10 % de aleación de hierro), dos aleaciones de zinc y aluminio (55 % aluminio y 45 % aleación de zinc y 95 % zinc y 5 % aleación de aluminio), dos aleaciones a base de aluminio (100 % aluminio y 89 % – 95 % aluminio y 5 % – 11 % aleación de silicio), y el revestimiento de terne (85 % – 97 % de plomo y 3 % – 15 % de aleación de estaño).

Proceso de manufactura