Procesos de fabricación de hierro Circored y Circofer

Procesos de fabricación de hierro Circored y Circofer

Los procesos de fabricación de hierro Circored y Circofer son procesos de reducción de finos de mineral de hierro basados en lecho fluidizado. Estos procesos evitan por completo el proceso de aglomeración y hacen uso directo de finos de mineral de hierro. Dado que los procesos utilizan carbón no coquizable, no existe la necesidad de una batería de horno de coque. La tecnología de lecho fluidizado es ideal para procesos que consumen mucha energía, como la reducción directa, porque permite altas tasas de transferencia de calor y masa.

Los procesos Circored y Circofer han sido desarrollados por Lurgi Metallurgie GmbH, Alemania (ahora Outotec Oyj, Finlandia) para la producción de hierro de reducción directa (DRI) a partir de finos de mineral de hierro. Para ambos procesos, las capacidades superiores a 1 millón de toneladas por año son posibles en una sola unidad de producción, lo que resulta en economías de escala mejoradas.

El proceso Circored es un proceso basado en hidrógeno (H2), mientras que el proceso Circofer está basado en carbón. Circored tiene una configuración de dos etapas para lograr una alta metalización del 90 % al 95 %, mientras que Circofer tiene una configuración de una etapa que puede lograr una prerreducción hasta una metalización de alrededor del 70 %. El proceso a base de carbón de Circofer produce material de alimentación prerreducido para reactores de reducción de fundición, como AusIron, u hornos de fundición eléctricos; el producto final es metal caliente o arrabio.

Proceso circundado

El proceso Circored utiliza lechos fluidizados en una escala adoptada por Outotec para otras aplicaciones. El desarrollo del proceso se inició a fines de la década de 1970 con las pruebas de planta piloto realizadas en la planta ELRED de ASEA en Suecia. También se realizaron pruebas en la unidad de demostración del reactor CFB de 3 toneladas por hora en Thyssen Stahl en Duisburg, Alemania. Estas pruebas se habían centrado en el tratamiento de residuos de plantas siderúrgicas.

La primera unidad comercial Circored fue construida en 1998 por Cliffs and Associates Ltd. en el Complejo Industrial Point Lisas en Trinidad en 1998. La planta tiene una capacidad de 500.000 toneladas anuales de HBI. La planta actualmente no está funcionando.

El proceso es un proceso basado en gas natural para la producción de DRI a partir de finos de mineral de hierro. Es un proceso de lecho fluidizado de dos etapas. La primera etapa de reducción es un reactor de lecho fluidizado circulante (CFB), la segunda etapa de reducción es un reactor de lecho fluidizado burbujeante (BFB). Para calentar el producto DRI de grano fino hasta la temperatura de briqueteado, se utiliza un calentador instantáneo.

El proceso Circored basado en H2 produce DRI altamente metalizado o hierro en briquetas calientes (HBI) para la alimentación directa al horno de arco eléctrico (EAF) para la fabricación de acero. El proceso reduce el consumo de energía y las emisiones y ofrece una solución sostenible para la fabricación de acero. Las características especiales del proceso son (i) el uso directo de finos de mineral de hierro sin aglomeración previa, como granulación o sinterización, y (ii) la operación con hidrógeno puro como gas reductor permite la reducción con valores de emisión de CO2 muy bajos y permite la aplicación de bajas temperaturas de reducción minimizando la tendencia a la adherencia. El H2 se produce por medio del reformado de gas natural, pero el H2 de fuentes distintas a un reformador de vapor, p. de la electrólisis del agua, también se puede utilizar.

La reacción química básica que subyace al proceso Circored se basa en la adición de H2 al mineral de hierro, que reacciona para producir hierro puro y agua (Fe2O3 + 3H2 =2Fe + 3H2O).

El CFB ha sido seleccionado por lograr un grado de pre-reducción en el rango de 65 % a 70 %, debido a (i) su alta velocidad de deslizamiento entre el gas y los sólidos, (ii) permitiendo una excelente transferencia de calor y masa y (iii) un tiempo de permanencia corto en el reactor. Las altas velocidades del gas permiten un tamaño de reactor más pequeño, lo que ahorra costos de capital. El CFB también permite que los gases de escape cargados de polvo del BFB se utilicen como gas secundario, lo que mejora la utilización general del gas.

El BFB ha sido seleccionado para la segunda etapa del proceso para lograr la metalización final del 93 % al 95 % debido a su velocidad de reacción más lenta. El BFB se caracteriza por velocidades de gas más bajas y tiempos de retención más largos de hasta 4 horas.

El proceso Circored opera a bajas temperaturas reductoras y utiliza gas natural para producir gas reductor mediante reformado. El proceso utiliza finos de mineral que tienen un tamaño de partícula en el rango de 0,03 mm a 1 mm y produce HBI.

Los finos de mineral de hierro primero se secan y se precalientan en un sistema de precalentamiento de lecho fluido a alrededor de 850 °C a 900 °C. Los finos secos y precalentados luego se cargan en un reactor CFB. El calor requerido es generado por la combustión de gas natural y aire que se introduce en el reactor CFB. Los finos se someten a un rápido paso de prerreducción en un CFB adicional a 630 °C hasta alrededor del 65 % al 70 % de metalización. El CFB proporciona condiciones favorables de transferencia de calor y masa, lo que resulta en tiempos de retención de 20 a 30 minutos. Las velocidades de gas en CFB son de 4 metros por segundo a 6 metros por segundo. Se utilizan altas velocidades de gas en el CFB, que está diseñado con un diámetro relativamente más pequeño. Una buena mezcla lateral y vertical de sólidos en el CFB asegura una distribución uniforme de la temperatura en el reactor y una química uniforme del producto. El CFB también permite que los gases de escape cargados de polvo del BFB se utilicen como gas secundario, lo que mejora la utilización general del gas.

Una parte de los finos parcialmente metalizados se extrae de CFB y entra en el reactor BFB. El reactor BFB está compartimentado en varias secciones y tiene velocidades de gas en el rango de 0,5 metros por segundo a 0,6 metros por segundo. El BFB opera con velocidades de gas relativamente bajas y proporciona tiempos de retención de 2 a 4 horas. Los finos alcanzan una reducción final en el reactor BFB de segunda etapa a 650 °C. Las reacciones aquí son predominantemente controladas por difusión para producir un producto con una metalización de 93 % a 95 %. El gas de escape que sale de la parte superior del reactor BFB pasa al CFB. El producto sale del reactor BFB a aproximadamente 650 °C, luego se calienta en un calentador instantáneo para lograr temperaturas de fabricación de briquetas de alrededor de 700 °C y se forma en briquetas para producir HBI.

Circored utiliza H2, obtenido del reformado de gas natural, como su única fuente reductora (es decir, no se utiliza CO) en el proceso, lo que da como resultado un producto sin carbono. Se elige una temperatura de operación por debajo de 650 grados C para el proceso para evitar la tendencia a la adherencia de los finos de mineral de hierro reducido. La baja temperatura de funcionamiento requiere mayores volúmenes específicos de gas de proceso. Por lo tanto, se utiliza una presión operativa de 4 kilogramos por centímetro cuadrado para reducir las tasas de flujo de gas reales.

El gas de proceso comprimido se precalienta a alrededor de 750 °C en dos hornos de precalentamiento alimentados con gas, para ser inyectado en cada etapa del proceso (es decir, el CFB y el BFB). El gas de escape del BFBB se alimenta como gas de proceso secundario al CFB. El gas que sale del ciclón de reciclaje de CFB se enfría en el intercambiador de calor de gas de proceso, pasa a través de un multi-clon para la recuperación de parte de las partículas de polvo, que se recicla en el calentador flash. Luego, el gas de escape se depura y apaga simultáneamente para la eliminación final del polvo y el agua producidos durante la reducción. El gas se comprime y luego se vuelve a calentar en el intercambiador de calor del proceso para reinyectarlo en el proceso

Para la recuperación del polvo del lavador, se adopta un proceso de microgranulación. En este proceso de microgranulación, las partículas ultrafinas se aglomeran en microgránulos con la adición de un aglutinante de un tamaño medio de unas 350 micras. No se utiliza ningún equipo de endurecimiento por calor adicional, ya que el endurecimiento de los gránulos tiene lugar en la sección de precalentamiento de la planta Circored. La microgranulación también se puede aplicar en caso de que se procesen minerales ultrafinos, como pellets de alimentación.

El gas de proceso enfriado y limpio se vuelve a comprimir en un compresor y luego se precalienta en calentadores alimentados con gas a una temperatura de alrededor de 750 °C antes de volver a introducirse en el sistema del reactor de reducción. El H2 fresco de reposición, producido en un reformador de vapor estándar equipado con un sistema de eliminación de CO2, se agrega después de la etapa de compresión. El gas de proceso se precalienta antes de introducirlo en los hornos de reducción. Dos tercios del gas fresco se utilizan en el reactor BFB secundario y un tercio en el reactor CFB.

La opción de carga en caliente se puede incorporar para permitir que el DRI producido en caliente se alimente directamente sin formar briquetas en el EAF.

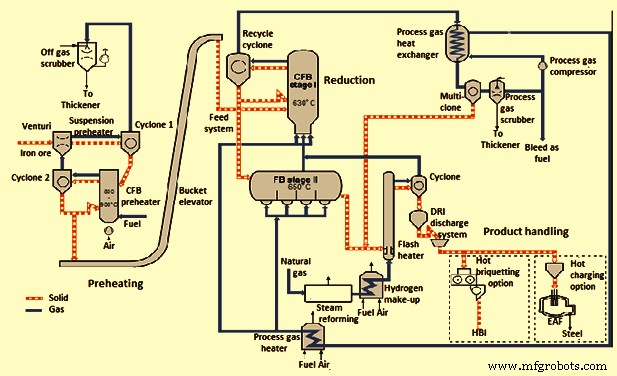

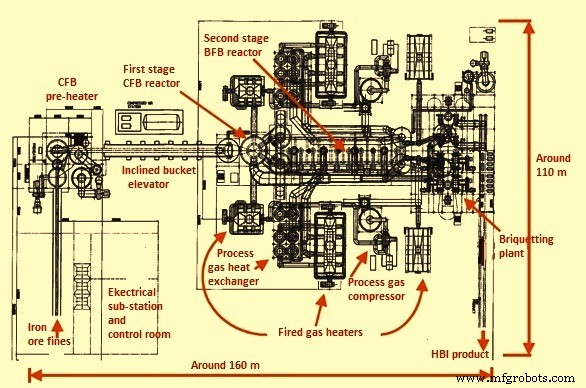

El diagrama de flujo del proceso Circored se encuentra en la Fig. 1 y el diseño de la planta de 500 000 toneladas por año se encuentra en la Fig. 2.

Fig. 1 Diagrama de flujo del proceso Circored

Fig. 2 Diseño típico de la planta Circored

Los insumos de proceso típicos para el proceso Circored por tonelada de HBI consisten en (i) finos de mineral de hierro (67 % Fe) es 1470 kg, (ii) energía eléctrica es 100 kWh, (iii) gas natural es 2.75 Gcal, (iv) agua es 0,6 cum, y (v) horas hombre es 0,23.

Las ventajas del proceso incluyen (i) el uso directo de finos de mineral de hierro de bajo costo sin aglomeración previa, como granulación o sinterización, (ii) la operación con H2 como reductor permite la reducción con valores de emisión de CO2 muy bajos y permite la aplicación de bajo temperaturas de reducción minimizando las tendencias de adherencia, (iii) buenas condiciones de transferencia de calor y masa en el reactor CFB, y (iv) bajos costos de inversión y operación. El siguiente es el potencial de ahorro de energía del proceso.

- El uso de gas del proceso es bajo, 2,75 Gcal/tonelada.

- El consumo de electricidad por tonelada de acero líquido producido a través de la ruta Circored-HBI-EAF es de 901 kWh/tonelada de acero.

Se informa que las emisiones de CO2 relacionadas con el proceso y totales (incluida la electricidad) del proceso son de 1,2 y 2,02 toneladas/toneladas de acero. La ruta Circored-EAF emite solo alrededor del 50 % del CO2 emitido por la ruta del alto horno convencional-horno de oxígeno básico, suponiendo que el H2 se genera mediante reformado con vapor convencional. Si tanto el H2, generado por la electrólisis del agua, como la energía eléctrica para el horno eléctrico de arco, se basan en energías renovables, las emisiones de CO2 pueden reducirse hasta en un 90 %.

Proceso Circofer

El proceso Circofer es similar al proceso Circored. Reduce los finos con carbón en un CFB, en el que el gas reductor utilizado se produce por gasificación del carbón. El proceso ha sido diseñado con temperaturas de funcionamiento en torno a los 950 ºC, sin producción de gas de exportación en exceso. Debido a la utilización constante de los elementos más diversos de la tecnología CFB, el proceso Circofer se distingue por una transferencia de calor y masa excepcional, una distribución uniforme de la temperatura en todo el circuito del reactor y una excelente utilización del calor y el gas.

Se instaló una planta piloto para el proceso Circofer, con una capacidad de 5 toneladas por día en Frankfurt, Alemania. La planta piloto proporcionó un medio para probar varios minerales de hierro y carbones y permite la simulación de las condiciones del proceso para ayudar en el desarrollo de parámetros de diseño para operaciones a escala industrial. El DRI producido por el proceso Circofer (más del 93 % de metalización) se considera principalmente para su uso en mini plantas siderúrgicas y plantas de acero aleado para la producción de aceros especiales. Sin embargo, también se puede utilizar en plantas siderúrgicas integradas.

La reducción previa de Circofer consiste esencialmente en un CFB, en el que el mineral de hierro se reduce con monóxido de carbono (CO) y gas H2 generado a partir de la gasificación del carbón in situ. El gas de escape del CFB se usa para precalentar el mineral de hierro en un precalentador de suspensión de dos etapas. Luego, el mineral de hierro se calienta aún más mediante el carbón reciclado y mediante la combustión parcial del carbón con oxígeno en el generador de calor. Después de las etapas de precalentamiento, el gas de escape se enfría aún más en una caldera de calor residual (que genera vapor para el depurador de CO2) y finalmente se enfría en un depurador venturi para eliminar el vapor de agua generado durante la reducción. El CO2 como producto restante de la reducción se elimina en un depurador de CO2 y el gas de proceso de CO y H2 se devuelve a la etapa de reducción.

Los finos de carbón, carbón vegetal y mineral de hierro (0,1 mm a 1,0 mm) son las principales materias primas que se cargan directamente al proceso. Se puede utilizar carbón de cualquier variedad con una temperatura de fusión de ceniza superior a 1050 °C y con materia volátil en el rango de 10 % a 40 %. Sin embargo, es deseable tener un carbón con bajo contenido de cenizas (menos del 15 %) para mantener la carga circulante en los reactores, y en el caso de carga directa en una fundición, el volumen de escoria, al mínimo.

El proceso Circofer utiliza una combinación de lechos fluidizados circulantes y estacionarios. Los minerales finos se precalientan en una unidad de precalentamiento integrada de dos etapas antes de ser admitidos en la primera etapa de reducción. La primera etapa de reducción es un reactor CFB, con un generador de calor integrado en el que se suministra la energía necesaria al sistema por oxidación parcial del carbón con oxígeno. Esta combustión parcial de carbón integrada con el sistema CFB no solo produce el calor necesario para el proceso sino que, específicamente, suministra el carbón requerido como agente reductor y antiadherente. Con esta disposición, es posible realizar la reducción previa de CFB a altas temperaturas de 950 °C sin provocar la adherencia de los minerales finos.

Los finos de mineral de hierro y el carbón reciclado, provenientes de la separación magnética del producto antes de formar briquetas, se precalientan a alrededor de 800 °C en un sistema CFB de dos etapas que utiliza el calor sensible de los gases de escape del proceso. Los materiales precalentados se cargan en el reactor CFB a través de un gasificador. El carbón se carga directamente en el gasificador que funciona a una temperatura de alrededor de 1000 ºC, donde se oxida parcialmente con la ayuda del oxígeno inyectado para generar el calor necesario para el proceso. Los sólidos y los gases ingresan al CFB donde el óxido de hierro se reduce a una temperatura de alrededor de 950 °C hasta un grado de metalización de alrededor del 70 %. Los sólidos del CFB se transfieren al reactor FB (lecho fluidizado) para el paso final de reducción hasta una metalización de alrededor del 93 %. El producto metalizado, la ceniza y el exceso de carbón se descargan del reactor FB, se enfrían a unos 730 °C y se someten a separación magnética. El producto metalizado se convierte en briquetas en caliente a unos 680 °C. El carbón no magnético se recicla de nuevo al proceso.

La composición típica de DRI del proceso Circofer muestra Fe (total):92,7 %, hierro metálico:85,8 %, metalización:92,6 %, % C:1,32, % SiO2:1,25, % Al2O3:2,62, % CaO:0,06.

Después de la reducción final, el producto se separa magnéticamente en caliente y se puede procesar de diferentes maneras. Una opción consiste en reciclar la mayor parte del carbón separado (lo que significa la fracción no metálica) y briquetar el producto altamente metalizado en caliente para despacharlo de la planta como briquetas de hierro caliente (HBI). Otra opción consiste en la fusión inmediata del DRI caliente (AusIron). Esta ruta tiene la ventaja de que permite ahorros sustanciales de energía al operar 'en un calor'. En este proceso, el exceso de carbono se puede utilizar como fuente de energía para la fusión.

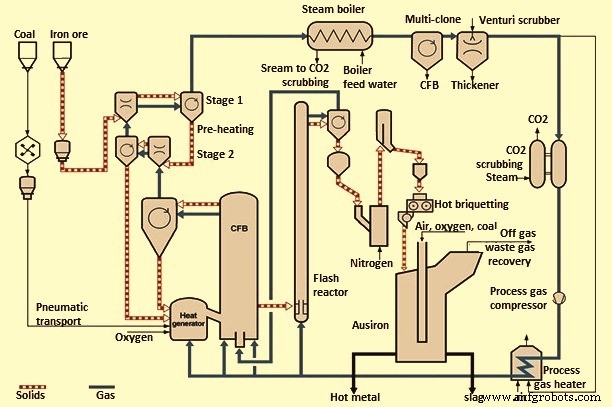

El diagrama de flujo del proceso Circofer junto con el horno AusIron se muestra en la Fig. 3. El proceso Circofer se caracteriza por un circuito de gas cerrado. El gas generado por la gasificación del carbón y la reducción del mineral se enfría primero y luego se elimina el polvo antes de que los productos de reducción, el agua y el CO2, puedan eliminarse. El gas con un alto potencial de reducción así obtenido se comprime y calienta antes de ser finalmente reciclado al proceso. Las altas temperaturas de reducción y la reacción de Boudouard que tiene lugar permiten una alta utilización del gas y, por tanto, un modo de operación sin producir gas de exportación.

El gas fluye en un circuito de gas cerrado. El gas de escape del reactor se usa en el precalentador de mineral y luego se enfría a alrededor de 220 grados C en una caldera de calor residual. El gas se elimina el polvo en un filtro de mangas, se enfría y se depura para eliminar el vapor de agua producido en el proceso antes de ingresar a la unidad de eliminación de CO2. La unidad de eliminación de CO2 utiliza el vapor generado en la caldera de calor residual para eliminar el CO2 del gas de escape. Luego, el gas se comprime y se reinyecta tanto en los reactores como en el gasificador.

Fig. 3 Diagrama de flujo del proceso Circofer con horno Ausiron

Las siguientes son las características importantes del proceso Circofer.

- El proceso utiliza carbón para el proceso

- Los finos de mineral de hierro se utilizan sin aglomeración u otro tratamiento previo

- El proceso necesita un mínimo de preparación del material

- El proceso tiene una excelente transferencia de calor y masa debido a la tecnología de lecho fluido

- El proceso tiene un sistema de energía cerrado con una demanda de energía primaria minimizada

- El proceso no tiene exceso de energía

- El proceso no tiene residuos peligrosos

- El proceso es respetuoso con el medio ambiente con bajas emisiones

- El proceso tiene flexibilidad para producir HBI un producto vendible, o se puede transferir DRI caliente a un horno de fundición para producir metal caliente

- Aumenta significativamente la capacidad del horno de fundición aguas abajo (AusIron)

- Disminuye el consumo de energía de una fundición eléctrica aguas abajo.

Proceso de manufactura

- Desarrollo de estándares y procesos operativos

- Generación y uso de gas de alto horno

- Generación y uso de gas de horno de coque

- Proceso HIsmelt de fabricación de hierro

- Proceso HIsarna para la fabricación de hierro

- Química del Proceso de Fabricación de Hierro por Alto Horno

- Procesos FASTMET y FASTMELT de fabricación de hierro

- ¿Qué es la soldadura por gas? - Partes, proceso y aplicación

- Diferentes tipos de procesos de soldadura a gas y sus aplicaciones.

- Comprender el proceso de soldadura por gas

- Proceso de laminación en frío y en caliente