Tecnologías de secado de carbones de lignito

Tecnologías de secado de carbones de lignito

Los carbones generalmente se clasifican como antracita, bituminoso, subbituminoso y lignito, siendo la antracita el más antiguo y el lignito el más joven de la edad. A medida que el carbón envejece, su contenido de humedad disminuye y su poder calorífico aumenta. El carbón de lignito a menudo se denomina lignito. Se considera que tiene el rango más bajo, el contenido de carbono (C) más bajo y el contenido de humedad más alto. El contenido de humedad en los carbones de lignito puede ser incluso del 60 % o más.

Los carbones de lignito suelen estar enterrados a poca profundidad, lo que facilita su extracción a cielo abierto. Estos carbones además de un alto contenido de humedad también tienen un alto contenido de volátiles y un bajo poder calorífico (CV) con fácil ignición espontánea. El alto contenido de humedad es la principal restricción para la aplicación de carbones de lignito.

El contenido de humedad del carbón causa muchas dificultades durante el procesamiento, almacenamiento, transporte, molienda y combustión. El alto contenido de humedad reduce considerablemente el CV y la eficiencia de combustión del carbón. También da como resultado una mayor pérdida de calor en los gases de escape.

En la combustión de carbones de lignito, la parte importante de la energía se consume para evaporar la humedad del interior del carbón. La combustión del carbón con alto contenido de humedad crea varios problemas, como el consumo de energía adicional para la evaporación de la humedad, la combustión insuficiente y la descarga de escape adicional, etc.

El contenido de humedad de los carbones de lignito se puede clasificar en los siguientes tres tipos.

- Humedad superficial:también se conoce como humedad externa. La humedad se adhiere a la superficie de las partículas de carbón o en las cavidades capilares más grandes. Es la humedad, que puede ser eliminada por el secado del carbón al aire a temperatura ambiente (alrededor de 25 grados C). Depende de las condiciones del agua en depósito.

- Humedad inherente:es una parte naturalmente combinada del depósito de carbón. También se denomina humedad higroscópica, que es la humedad en estado de secado al aire. Es agua químicamente ligada, llamada agua constitucional e intermolecular. El contenido de agua higroscópica disminuye con el aumento del rango.

- Humedad cristalizada:se combina químicamente con las materias minerales del carbón. También se denomina humedad de descomposición y es el agua que se forma durante la descomposición térmica del carbón.

El secado o deshidratación de los carbones de lignito disminuye los problemas causados por el alto contenido de humedad. Esto reduce la carga sobre el sistema de manejo de carbón, los transportadores y las trituradoras. Además, dado que el carbón seco es más fácil de transportar, esto reduce los costos de mantenimiento y aumenta la disponibilidad del sistema de manejo del carbón.

La eliminación de la humedad de los carbones de lignito mejora el CV, lo que da como resultado una reducción de los contaminantes. La reducción del contenido de humedad también reduce el consumo de energía en los molinos, reduce la pérdida de calor con los gases de combustión, reduce los costos de transporte al tiempo que aumenta la eficiencia de la combustión, la seguridad y reduce la cantidad de gases de escape.

Se están desarrollando varios procesos de secado para carbones de lignito en diferentes condados. Muchos de estos procesos de secado dependen del calor de alto grado para reducir el contenido de humedad del carbón, o emplean arreglos de equipos complejos que utilizan materiales costosos para recuperar el calor latente de la vaporización. Estos enfoques aumentan significativamente el costo del secado térmico.

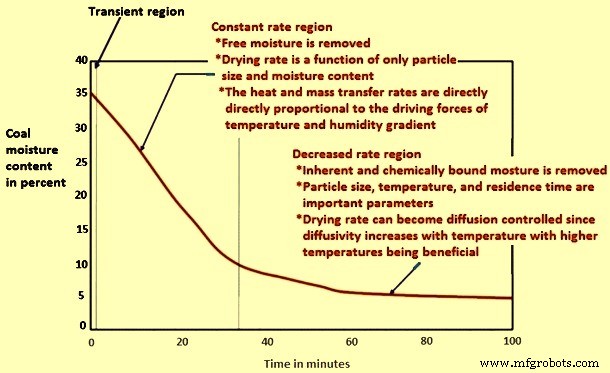

La curva de secado para los carbones de lignito se muestra en la Fig. 1.

Fig. 1 Curva de secado para carbones de lignito

El secado del carbón de lignito suele ser el primer y esencial paso en la mayoría de los procesos y tecnologías que se basan en el uso de dicho carbón. Sin embargo, no existe un único método universal de secado del carbón de lignito. Hay una gran cantidad de patentes de secadores de carbón y procesos de secado en todo el mundo. Sin embargo, solo unas pocas de estas tecnologías patentadas son realmente viables. Algunas de las ideas sugeridas ni siquiera son prácticas.

Los métodos de secado de los carbones de lignito se pueden dividir ampliamente en dos grupos. En el primer grupo, el método de secado se conoce como secado por evaporación. En el secado por evaporación del carbón, se proporciona calor para eliminar el agua de la partícula de carbón. El medio de secado puede ser aire, gas de combustión o vapor sobrecalentado. En el proceso de secado, tanto el mecanismo de transferencia de calor como el de masa están activos. El calentamiento de los carbones de lignito puede ser por contacto directo o por contacto indirecto. El proceso de secado utiliza lecho fijo, lecho fluidizado o lecho arrastrado. En el segundo grupo, el método consiste en un secado no evaporativo. Los procesos generalmente empleados para el secado no evaporativo se basan en deshidratación térmica, deshidratación termomecánica o deshidratación por extracción con solventes. A continuación se describen algunos de los procesos de secado de los carbones de lignito.

Secado con gas caliente

El secado de los carbones de lignito con gas de combustión caliente se ha llevado a cabo hace muchos años. Es un proceso maduro con equipos simples. En este proceso, existe un contacto directo entre el lignito y los gases de combustión calientes. La humedad absorbe calor en los gases de combustión y se evapora. El medio de secado, que es el gas de combustión caliente, es fácil de obtener en las centrales eléctricas, desde el horno o desde el paso de gas de combustión posterior. El bajo contenido de oxígeno en los gases de combustión puede evitar la posibilidad de ignición y explosión durante el proceso de secado del lignito. El secado en pulverizador de carbón pertenece a los métodos de secado por gases de combustión calientes y es uno de los métodos más aplicados en las centrales eléctricas en la actualidad. Las desventajas del proceso incluyen un alto consumo de energía y posibilidad de ignición y explosión.

Proceso de Fleissner

Este es un proceso muy antiguo para secar carbones de bajo rango, desarrollado por primera vez en Austria por el profesor Hans Fleissner en 1927. Este proceso se basa en el principio de que la contracción desigual del carbón y la consiguiente desintegración pueden evitarse mediante la eliminación controlada del agua. La atmósfera de vapor saturado evita la evaporación hasta que se calienta la masa, y luego se puede controlar la pérdida de agua mediante la reducción gradual de la presión del vapor. Es un proceso de secado térmico, en el que la acción del vapor a alta presión sobre un trozo de lignito produce estos efectos. A medida que aumenta la temperatura y la presión, parte del agua coloidal es expulsada del bulto en forma de líquido. El bulto se encoge a medida que sale el agua y las células colapsan, y cuando se baja la presión, sale más agua por evaporación provocada por el calor sensible almacenado en el bulto. Cuando la presión se reduce aún más por medio del vacío, se evapora más humedad, lo que enfría el bulto. Muchos métodos de secado se basan en el proceso Fleissner.

Secado con tubo rotatorio

El proceso de secado se lleva a cabo en un intercambiador de calor de tubos rotatorios y emplea un contacto no directo entre el vapor y el lignito. Si no se infiltra aire durante el proceso, al final del proceso solo hay vapor de agua. Por lo tanto, es posible recuperar el calor latente de vaporización. El proceso utiliza un dispositivo voluminoso con baja capacidad de secado.

Secado con vapor sobrecalentado

El secado de carbón de lignito con vapor es un proceso reciente. En este proceso hay contacto directo entre el lignito y el vapor sobrecalentado. La posibilidad de ignición y explosión durante el proceso de secado del lignito puede evitarse debido a la inercia del vapor sobrecalentado. Durante el proceso no hay resistencia a la transferencia de masa entre la humedad del lignito y el vapor sobrecalentado, aunque la velocidad de secado sea alta. En el caso de centrales eléctricas que utilizan carbón de lignito como combustible en la caldera, el vapor de la turbina se puede utilizar como medio de secado. Si el calor latente de vaporización en los gases de escape puede recuperarse por completo, el consumo de energía del secado con vapor sobrecalentado es solo alrededor del 20 % del secado con aire caliente. Por lo tanto, el secado con vapor sobrecalentado tiene un potencial de ahorro de energía.

Secado en lecho mixto

El secado en lecho mixto es un proceso de secado por evaporación. El secado del carbón de lignito se lleva a cabo en un lecho fluidizado circulante donde el material del lecho caliente suministra calor para el secado. El gas de desecho es vapor de agua que es fácil de recuperar y utilizar. El gas residual de secado es una utilización cíclica con transferencia de calor que tiene lugar en la cámara de secado donde se seca el carbón de lignito.

Proceso de secado en frío

La tecnología Coldry se desarrolló en Australia a principios de la década de 1980 como resultado de investigaciones en el Departamento de Química Orgánica de la Universidad de Melbourne, en colaboración con CRA Advanced Technical Development, y patentada por Environmental Clean Technologies Limited. Es una tecnología de mejora del carbón para lignito y carbones subbituminosos (carbones marrones) mediante la eliminación del alto contenido de humedad natural y ciertos contaminantes.

El proceso de secado se basa en la liberación de humedad en el carbón, al iniciar una reacción exotérmica, debido a la abrasión de las partículas de C entre sí. El resultado es un producto concentrado en forma de gránulos densificados que son duraderos, fáciles de almacenar y transportar, y que tienen un valor energético similar normalmente asociado con muchos de los carbones negros, al tiempo que reducen significativamente las emisiones de CO2 en comparación con su forma original de lignito. El proceso consta de seis pasos, a saber (i) cribado y control de alimentación, (ii) trituración y extrusión, (iii) acondicionamiento, (iv) secado en lecho de empaque, (v) recuperación de agua, (vi) producción de gránulos Coldry.

Durante el primer paso, la alimentación de lignito se tritura y tamiza hasta un tamaño inferior a 8 mm de diámetro. Luego, las partículas trituradas que consisten en granos de C y una mezcla de agua se introducen en un "desgastador" que frota las caras de carbón juntas. Esto inicia una reacción química exotérmica que desencadena un proceso natural de expulsión de agua del carbón. La reacción se acelera cuando la mezcla ahora plastificada se extruye a baja presión y se envía a la unidad de acondicionamiento. Aquí, las piezas de carbón extruidas se calientan durante aproximadamente una hora a una temperatura de solo 40 grados C. El producto endurecido y secado se separa en forma de gránulos y se dirige a la secadora. El contenido final de humedad está en el rango de 10 % y 14 % dependiendo de la humedad extraída, las características de la materia prima y los parámetros del proceso, especialmente la temperatura proporcionada por la unidad de intercambio de calor, y el tiempo de secado permitido.

Los gránulos secos de Coldry producidos suelen tener un diámetro de 16 mm y una longitud de 45 mm. Tienen una densidad aparente de alrededor de 700 kg/cum a 750 kg/cum con un contenido de humedad de alrededor del 12 % y tienen un valor calorífico alto de alrededor de 5520 kcal/kg.

Los principales beneficios del proceso Coldry son (i) el aumento del CV del carbón de lignito en el rango de 200 % a 250 %, (ii) la liberación de grandes volúmenes de agua que se pueden recuperar del carbón para uso industrial inmediato sin un tratamiento costoso , (iii) posibilidad de alimentar el agua recuperada a los circuitos de refrigeración de las centrales, (iv) disminución del contenido de cenizas, (v) reducción de las emisiones de CO2, (vii) reducción de la acumulación de cenizas, (viii) proceso a baja temperatura ya que necesita calor residual a alrededor de 40 grados C, (ix) este calor bajo se obtiene a través del intercambio de calor de una central eléctrica ubicada en el mismo lugar, (x) proceso de baja presión que requiere menos energía, y (xi) posibilidad de utilizar las calderas de energía existentes .

Deshidratación térmica

La deshidratación térmica del carbón de lignito simula el proceso de formación de carbón a alta temperatura y alta presión para reducir el contenido de humedad. Mejora el carbón de lignito a un carbón que es similar al carbón bituminoso. Los parámetros del proceso son la temperatura en el rango de 280°C a 350°C, la presión en el rango de 10 a 130 atmósferas. Es un método de secado no evaporativo en el que la humedad del lignito se extrae en forma líquida. Además del secado, la deshidratación térmica también reduce la naturaleza higroscópica del carbón al tiempo que aumenta su CV. Durante este proceso también se elimina algo de materia inorgánica y orgánica. Los requisitos tecnológicos son elevados y difíciles de realizar en una planta a gran escala.

Proceso de deshidratación termomecánica

El proceso de deshidratación termomecánica del carbón de lignito consiste en la acción combinada de la temperatura y la fuerza mecánica. La humedad del carbón se extrae en forma líquida. El trabajo de investigación sobre la deshidratación termomecánica se está llevando a cabo en Alemania, Australia y China.

El proceso da como resultado un buen secado con una tasa de eliminación de humedad superior al 60 %. Se reduce la tendencia a la ignición espontánea y la naturaleza higroscópica del carbón. Los requisitos tecnológicos que consisten en una temperatura inferior a 200 grados C y una presión de menos de 2 atmósferas se pueden cumplir fácilmente. Parte de la materia inorgánica se elimina junto con la humedad del carbón.

Proceso de expresión térmica mecánica

El proceso de expresión térmica mecánica (MTE) es la combinación de la expresión mecánica y el proceso de deshidratación térmica. Es un método que utiliza calor suave y compresión mecánica. Para obtener un beneficio sustancial del proceso MTE, es necesario calentar el carbón de lignito por encima de la temperatura de ebullición normal del agua. Sin embargo, la temperatura de procesamiento debe ser lo suficientemente baja para evitar una liberación significativa de compuestos orgánicos en el agua del producto. Alrededor del 10 % al 60 % del agua inicial se elimina durante la etapa de compresión mecánica. La presión de compresión es el principal factor que influye en la cantidad de agua eliminada.

El proceso de deshidratación mecánica se mantiene en contrapresión para evitar la evaporación, asegurando que el agua se elimine solo mediante fuerzas mecánicas. Se logra una mayor reducción de la humedad mediante la evaporación instantánea en el carbón de lignito procesado al exponerlo a las condiciones atmosféricas.

El proceso MTE da como resultado la eliminación de agua que es de alrededor del 75 % como máximo del contenido de humedad original. El proceso MTE tiene ciertos inconvenientes como (i) la necesidad de una molienda previa del carbón, (ii) la necesidad de producir agua limpia, (iii) requiere mucho tiempo y (iv) altos costos de inversión y operación.

Molino electromagnético

El secado del carbón de lignito en el molino electromagnético pertenece al método termomecánico de secado de los carbones pardos. En este método, el carbón se calienta con vapor a una temperatura elevada de 150 °C a 200 °C y a una presión que oscila entre 5 atmósferas y 16 atmósferas. Luego se comprime en una prensa hidráulica para exprimir el agua.

El molino electromagnético utiliza medios de molienda ferromagnéticos con un peso muy bajo. Por lo tanto, el consumo de energía es muy bajo. Los medios de molienda siguen los cambios del campo magnético alcanzando una alta energía cinética. Para aumentar la productividad del molino, u obtener una granulometría más fina del producto, se puede introducir la estructura multisección (paralela o en serie).

Las ventajas de este método incluyen (i) un tiempo de secado corto de alrededor de 30 segundos, (ii) bajo consumo de energía y (iii) eliminación de agua hasta el 75 % del contenido de agua original.

Secado en lecho fluidizado

En el proceso de secado del carbón de lignito en lecho fluidizado, existe un contacto directo entre el carbón y el medio de secado, quedando las partículas de carbón de lignito en estado de suspensión. El medio de fluidificación que se puede usar generalmente consiste en aire caliente, gas de combustión caliente y vapor sobrecalentado. Es factible tener un intercambiador de calor incorporado que pueda suministrar más calor para el secado.

Las características del secado del carbón de lignito en lecho fluidizado incluyen (i) alta velocidad de secado, (ii) estructura compacta y (iii) fácil de lograr operaciones a gran escala. El intercambiador de calor incorporado puede suministrar la mayor parte del calor, disminuir el flujo del medio fluidizado, reducir el tamaño del secador y disminuir el consumo de energía del ventilador. Si se utiliza vapor de agua como medio de secado, se puede evitar la ignición espontánea del carbón de lignito, consiguiendo una alta eficiencia de transferencia de masa. El medio fluidizado y el fluido caliente en el intercambiador de calor incorporado se pueden extraer de la caldera o la turbina, lo que es fácil de integrar con el sistema de generación de energía.

La tecnología WTA (Wirbelschicht Trocknung Anlage)

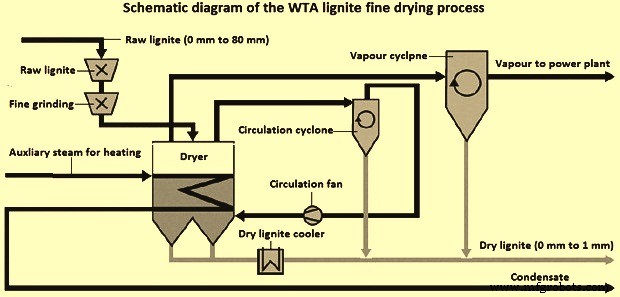

La tecnología WTA fue desarrollada por la empresa alemana RWE Power AG. Es una tecnología de secado en lecho fluidizado con aprovechamiento interno del calor residual. La figura 2 muestra una descripción esquemática del proceso.

Fig. 2 Esquema general del proceso de secado fino de lignito WTA

El carbón crudo se muele hasta un tamaño inferior a 2 mm en dos trituradoras de martillo conectadas directamente en serie. Después de la molienda, el carbón se alimenta al lecho fluidizado, en el que el medio fluidizante es el vapor que surge del proceso de secado. La evaporación del agua se produce a 110 ºC bajo una ligera sobrepresión mediante intercambiadores de calor integrados en el secador fluidizado y calentados con vapor. El tiempo de residencia del carbón de lignito en la cámara de secado está en el rango de 60 minutos a 90 minutos.

El carbón seco que sale del lecho estacionario se separa del vapor que lo acompaña primero en un ciclón y luego en un precipitador electrostático. El vapor a la salida del ciclón es el vapor utilizado para la fluidización del lecho y el vapor a la salida del precipitador electrostático se descarga a la atmósfera. Además, se realiza una extracción gruesa del carbón del fondo del lecho, que se mezcla con el carbón separado en el ciclón y el precipitador electrostático después de haber pasado por un enfriador intermedio.

El calor necesario para el secado del carbón es suministrado por vapor externo, que normalmente se toma de la turbina y la transferencia de calor tiene lugar en haces de tubos ubicados dentro del lecho. El secado en el lecho fluidizado reduce aún más el tamaño del grano, de modo que el carbón seco que sale del secador normalmente tiene un tamaño de grano de menos de 1 mm con alrededor del 9 % más de 1 mm. El carbón seco tiene un contenido de humedad de alrededor del 12 %. Al controlar la temperatura del lecho fluidizado, el contenido de humedad se puede ajustar y mantener constante en el valor deseado. La tecnología WTA es un elemento importante para reducir las emisiones de CO2 en la generación de electricidad con carbón de lignito.

Actualmente esta tecnología está funcionando en la central eléctrica de Niederaussem de 1000 MW de capacidad. El sistema, que puede procesar 210 toneladas de carbón crudo por hora, tiene una capacidad de evaporación de 100 toneladas de agua por hora y es la planta de secado de lignito más grande del mundo. Puede generar 110 toneladas de lignito seco por hora.

Las principales ventajas de la tecnología WTA son (i) alta eficiencia energética debido al secado a baja temperatura y uso energético del agua de carbón evaporada (mediante condensación de vapor o compresión mecánica de vapor), (ii) muy segura debido al secado del carbón en una atmósfera inerte que evita mezclas explosivas de polvo de carbón y aire, (iii) diseño compacto debido al sistema integrado de molienda fina de lignito crudo y, cuando sea necesario, también molienda secundaria de lignito seco, y (iv) utilización del vapor energético evitando emisiones significativas de vapor y polvo . El condensado de vapor es una fuente de agua que se puede utilizar.

Proceso combinado de molienda y secado

El carbón de lignito normalmente se muele antes de su utilización. El calor producido durante la molienda puede reducir considerablemente el contenido de humedad al tiempo que reduce el tamaño de las partículas. Uno de los dispositivos comerciales que combina estas dos funciones en la aplicación para el secado de carbón es el triturador/secador Micronex KDS (sistema de desintegración cinética). El equipo consta de una trituradora de gran volumen, que muele y seca el carbón en un proceso de un solo paso, sin necesidad de ningún aporte de calor. El mecanismo de secado es en parte una deshidratación térmica y en parte mecánica. La tecnología KDS utiliza significativamente menos energía total (70 %) que la necesaria para el secado y la molienda convencionales combinados.

Proceso de deshidratación por extracción con solventes

El proceso de deshidratación por extracción con solventes se basa en el principio de variación de la solubilidad en agua en solventes no polares. Los disolventes comunes utilizados son dimetil éter (DME), CO2 supercrítico, tolueno y anisol, etc. El proceso reduce la tendencia a la ignición espontánea. Para algunos solventes como DME, los requisitos tecnológicos y el consumo de energía son bajos. El solvente orgánico aumenta el costo de extracción de humedad. La tasa de secado del carbón de lignito por este método es baja. El proceso es difícil de realizar para una instalación a gran escala.

Proceso Pristine-M

El proceso Pristine-M está siendo desarrollado por Clean Coal Technologies, Inc. (CCTI). El proceso es para convertir el carbón crudo en una fuente de combustible más limpia y eficiente. Ha sido desarrollado para deshidratar carbones cuyo contenido de humedad es alto (30 % a 60 %) Combina un concepto único conocido como 'Deposición en fase de vapor'.

El proceso de CCTI aborda tres desafíos fundamentales. Estos desafíos son (i) producir un producto que no reabsorba la humedad, (ii) producir un producto de baja friabilidad que pueda transportarse de manera segura con un riesgo mínimo de combustión espontánea, y (iii) que el proceso sea económico y viable economicamente. El proceso no necesita pulverización del carbón de alimentación. El carbón crudo casi no sufre degradación y, en consecuencia, la formación de briquetas o granulación no forma parte del proceso.

Pristine-M es un proceso continuo y se compone de tres componentes separados. El proceso utiliza un desvolatizador para producir gases que se utilizan para el calor del proceso, así como para estabilizar el carbón seco. Solo una pequeña porción del carbón de alimentación (típicamente menos del 7 %) se desvolatiliza. Los parámetros del proceso se optimizan para producir solo suficientes gases volátiles para los fines mencionados. Los subproductos líquidos no son deseables en este proceso. El exceso de carbón desvolatizado se vuelve a mezclar con el carbón seco y estabilizado al final del proceso y, por lo tanto, no se pierde.

El segundo componente del proceso constaba de secadores diseñados por Carrier. El secado tiene lugar a alrededor de 120 °C, una temperatura que es adecuada para eliminar la humedad inherente con el grado de eliminación, por ejemplo, hasta 15 %, 10 % o 5 %, en función del tiempo de residencia, la profundidad del lecho y la temperatura. Ciertos tipos de carbón tienen una tendencia a degradarse en finos en función del grado en que se seca el carbón crudo. En tales casos, la eliminación de humedad se reduce, de lo contrario, se requiere la fabricación de briquetas de carbón seco. El proceso está diseñado para eliminar los finos en varias etapas y hacerlos disponibles para la combustión (calor de proceso), si es necesario. La pequeña cantidad de finos que ingresa a la tercera fase del proceso tiende a aglomerarse y endurecerse en la superficie del carbón seco y estabilizado.

En la tercera etapa del proceso, que es la fase de estabilización/deposición en fase de vapor, la materia volátil se absorbe en los poros del carbón de donde se ha eliminado la humedad. Para lograr el resultado deseado, los parámetros de estabilización se establecen en función del perfil químico del carbón de alimentación.

El proceso Pristine-M hace que el carbón sea impermeable. También se mantiene la integridad estructural del carbón y su valor calorífico puede mejorarse más allá del valor alcanzado con solo la eliminación de la humedad. El índice de molienda Hardgrove (HGI) del carbón producto sigue siendo el mismo que el del carbón de alimentación.

El proceso Pristine-M es modular. Un módulo comercial que está diseñado para alimentar un rendimiento de 30 toneladas por hora y manejar carbón de lignito con un 50 % de humedad tiene una capacidad para producir alrededor de 160 000 toneladas de carbón seco por año. Una planta de un millón de toneladas por año basada en el proceso Pristine-M se compone de 6 de estos módulos. El proceso es continuo con tiempos de residencia estimados en alrededor de 15 minutos, dependiendo del grado de remoción de humedad y la humedad inherente al carbón. La planta opera a la presión de 1 atmósfera.

Proceso de manufactura

- Sensor de humedad del suelo Raspberry Pi

- Comprender las tecnologías de impresión 3D

- Tecnologías que inclinan la Industria 4.0

- Sensor de humedad para plantas de bricolaje

- Gasificación de carbón

- Inyección de carbón pulverizado en un alto horno

- Tecnologías de mejora en el proceso de sinterización

- Tecnologías para la mejora del proceso de coquización en hornos de coque de subproductos

- Fabricación de coque en subproductos de baterías de hornos de coque

- Carbonización de carbón para la producción de coque metalúrgico

- Las tecnologías inclinan la Industria 4.0