Chatarra de acero y procesos de clasificación y preparación de chatarra

Chatarra de acero y procesos de clasificación y preparación de chatarra

El reciclaje de chatarra de acero está recibiendo un mayor impulso en estos días debido al enfoque de una iniciativa ambiental emergente, ya que el mayor consumo de chatarra reduce las necesidades de extracción de recursos adicionales y, por lo tanto, reduce el impacto ambiental. El reciclaje de chatarra de acero también forma parte de una gestión inteligente de los recursos de hierro. La recuperación de 1 tonelada métrica de acero a partir de chatarra conserva el mineral de hierro, el carbón y la piedra caliza. Según la asociación mundial del acero, la ruta siderúrgica integrada, basada en el alto horno (BF) y el horno de oxígeno básico (BOF), utiliza 1.400 kg de mineral de hierro, 800 kg de carbón, 300 kg de piedra caliza y 120 kg de reciclado. acero para producir 1.000 kg de acero crudo y la ruta del horno de arco eléctrico (EAF) usa en promedio 880 kg de acero reciclado combinado con cantidades variables de otras fuentes (DRI, metal caliente y hierro granulado), 16 kg de carbón y 64 kg de piedra caliza, para producir 1.000 kg de acero bruto. En promedio, la recuperación de 1 tonelada de acero de la chatarra conserva aproximadamente 1030 kg de mineral de hierro, 580 kg de carbón y 50 kg de piedra caliza. El reciclaje de chatarra de acero también ahorra el consumo de energía. En la producción de acero, el 99,9 % de la chatarra fundida se consume en la producción de acero nuevo y se producen residuos indeseables para el medio ambiente insignificantes.

La chatarra de acero se clasifica en tres categorías principales, a saber, (i) chatarra doméstica, (ii) chatarra nueva y (iii) chatarra vieja, según el momento en que se convierta en chatarra en su ciclo de vida.

La chatarra doméstica es la chatarra generada internamente durante la fabricación de los nuevos productos de acero en las plantas siderúrgicas. También se conoce como chatarra circular y es el material en forma de recortes o rechazos generados dentro de una planta siderúrgica durante el proceso de producción de hierro y acero. Esta forma de chatarra rara vez sale del área de producción de la planta siderúrgica. En cambio, se devuelve al horno de fabricación de acero en el sitio y se vuelve a fundir. Esta chatarra tiene propiedades físicas y composición química conocidas. Los avances tecnológicos han reducido significativamente la generación de chatarra doméstica.

La chatarra nueva (también llamada chatarra rápida o industrial) se genera a partir de unidades de fabricación que participan en la fabricación y fabricación de productos de acero. La chatarra se acumula cuando el acero se corta, trefila, extruye o mecaniza. El proceso de fundición también produce chatarra como exceso de metal. La chatarra nueva incluye elementos tales como virutas, recortes y estampados sobrantes cuando las piezas se fabrican con hierro y acero durante los procesos de fabricación. Por lo general, se transporta rápidamente de regreso a las plantas siderúrgicas a través de procesadores y distribuidores de chatarra o directamente de regreso a la planta siderúrgica para volver a fundirlo y evitar costos de control de inventario y espacio de almacenamiento. El suministro de chatarra nueva está en función de la actividad industrial. Cuando la actividad es alta, se genera más cantidad de chatarra nueva. La composición química y las características físicas de la chatarra nueva son bien conocidas. Esta chatarra suele estar limpia, lo que significa que no se mezcla con otros materiales. En principio, la chatarra nueva no necesita ningún proceso de pretratamiento importante antes de fundirse, aunque puede ser necesario cortarla a medida.

La chatarra vieja también se conoce como chatarra post-consumo o chatarra obsoleta. Es el acero que se desecha cuando los productos de acero industriales y de consumo (como automóviles, electrodomésticos, maquinaria, edificios, puentes, barcos, latas y vagones y vagones de ferrocarril, etc.) han cumplido su vida útil. La chatarra vieja se recoge después de un ciclo de consumo, ya sea por separado o mezclada, y suele estar contaminada en cierta medida, dependiendo en gran medida de su origen y de los sistemas de recogida. Dado que la vida útil de muchos productos puede ser de más de diez años y, a veces, incluso de más de 50 años (por ejemplo, productos de edificación y construcción), hay una acumulación de productos de hierro y acero en uso desde que comenzó la producción de acero. una gran escala Dado que la chatarra vieja suele ser material que ha estado en uso durante años o décadas, la composición química y las características físicas no suelen conocerse bien. A menudo también se mezcla con otra basura. Por estas razones, la chatarra vieja es la forma de acero más difícil y costosa de reutilizar. La incorporación a productos reciclados puede requerir limpieza, clasificación, remoción de recubrimientos y otras preparaciones antes del uso.

La gran cantidad de fuentes y formas de chatarra de acero requiere el uso de numerosos procesos de clasificación y preparación de chatarra para eliminar los contaminantes y/o recuperar otros materiales valiosos (es decir, metales no ferrosos) antes de ingresar al proceso de fabricación de acero.

Procesos de clasificación y preparación de chatarra de acero

La chatarra doméstica apenas necesita preparación, excepto que las piezas más grandes de la chatarra pueden tener que ser cortadas con lanza o gas para hacerlas del tamaño adecuado para su carga en el horno de fabricación de acero. Lo mismo es cierto para una cantidad sustancial de chatarra nueva. Sin embargo, algunos de los desechos nuevos pueden necesitar procesamiento.

Los artículos grandes como barcos, automóviles, electrodomésticos, vagones y vagones de ferrocarril y acero estructural deben cortarse para permitir que se carguen en el horno de fabricación de acero. Esto se puede hacer con cizallas, sopletes de corte manuales, trituradoras o trituradoras. La clasificación manual obviamente implica la eliminación manual de los componentes de la chatarra. Es más adecuado cuando se van a quitar accesorios diversos de la chatarra (es decir, radiadores de automóviles chatarra, tanques de plástico de radiadores, etc.). La separación de los metálicos de los no metálicos también suele realizarse de forma manual.

Se encuentra disponible una amplia gama de equipos y procesos para la reducción del tamaño de material de desecho grande en piezas lo suficientemente pequeñas como para permitir la consolidación, el transporte y la posterior alimentación al horno de fabricación de acero. Los equipos y procesos utilizados para lograr esto se describen a continuación.

Procesos mecánicos

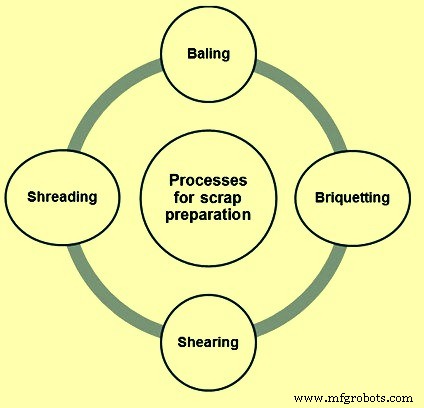

Los procesos mecánicos que normalmente se emplean para preparar la chatarra de acero incluyen, a saber, (i) empacado, (ii) fabricación de briquetas, (iii) corte y (iv) trituración (Fig. 1). También se utilizan procesos químicos en determinados casos.

- Empacado:en el proceso de empacado, el material de desecho se comprime en una poderosa prensa mecánica o hidráulica para producir bloques densos y cúbicos llamados fardos. En la prensa de balas, se compacta la chatarra suelta que tiene un área de superficie alta y baja densidad (es decir, virutas de torno). Una prensa de balas es una pieza pesada de equipo de procesamiento que utiliza hasta tres cilindros hidráulicos para comprimir la chatarra que requiere una mayor densidad para cargar en el horno de fabricación de acero. Con 600 caballos de fuerza, la prensa de balas más grande puede tomar tres autos aplastados sin motores y en menos de dos minutos producir una paca de 2,5 toneladas de peso y un tamaño de 1 m x 0,5 m X 2 m. Las ventajas del proceso de empacado son (i) se puede cargar más peso en un camión, lo que reduce el costo de transporte, (ii) se puede almacenar más material en un espacio determinado, (iii) el manejo y almacenamiento de la chatarra se vuelve más fácil, más rápido, y sistemática lo que a su vez reduce el coste de manipulación y almacenamiento de la chatarra, y (iv) se obtiene una carga de horno más densa.

- Briquetas:en una máquina de briquetas, los desechos pequeños se compactan en bolsas a medida que pasan entre dos tambores contrarrotativos. La compactación puede ser asistida con calor dependiendo del material.

- Cizallado:en el proceso de cizallado, el material de desecho se corta a lo largo con una potente cuchilla de una cizalla. La cizalla de guillotina hidráulica corta piezas pesadas de acero, incluidas vigas en I, placas de barcos, tuberías y costados de vagones de ferrocarril. Las cizallas varían en tamaño desde 300 toneladas hasta más de 2000 toneladas de fuerza principal. La cizalla más barata es una cizalla de cocodrilo que puede cortar chatarra pesada de 200 mm de espesor. Las cizallas más grandes son aún más potentes.

- Trituración:se utiliza para chatarra de acero que puede contener otros materiales (vidrio, plástico, caucho, cualquier metal no ferroso, etc.) como automóviles y electrodomésticos. Martillos o cuchillos de acero templado, accionados por motores eléctricos de enorme potencia, reducen el objeto a pequeñas piezas que luego pueden ser clasificadas, principalmente por los imanes que retiran la chatarra de acero y dejan todos los demás materiales. Las trituradoras generalmente tienen un alto costo de capital y operación y solo se justifican cuando una gran cantidad de chatarra de acero está disponible de forma regular para alimentar la máquina trituradora para su procesamiento. Las trituradoras también se conocen como fragmentadoras. Pueden reducir la chatarra voluminosa en pedazos del tamaño de un puño usando molinos de martillo masivos. Una trituradora de tamaño mediano utiliza 36 martillos que pesan alrededor de 120 kg cada uno para triturar la chatarra en pedazos. Aunque la materia prima predominante para la trituradora son las carrocerías de los automóviles, también se pueden triturar los electrodomésticos (electrodomésticos como estufas, lavadoras, secadoras y refrigeradores) y otros artículos grandes. Dependiendo de su tamaño, una trituradora puede procesar desde 1500 toneladas hasta más de 20 000 toneladas de chatarra por mes. El proceso de trituración produce tres tipos de materiales:(i) metal ferroso (hierro y acero), (ii) residuos de trituración de fracción ligera y (iii) residuos de trituración de fracción pesada. Las dos fracciones de residuos, ya sea individual o colectivamente, a menudo se denominan residuos triturados (SR). “Pelusa trituradora” es el término que se le da a los materiales livianos o de baja densidad que se recolectan durante el proceso de trituración para la separación del aire del ciclón. Cada tonelada de acero que se recupera produce alrededor de 300 kg de SR, compuesto por plásticos, caucho, vidrio, espuma y textiles, contaminados por petróleo y otros fluidos. El operador de la trituradora recupera los metales ferrosos mediante separación magnética. La fracción pesada SR contiene principalmente aluminio, acero inoxidable, cobre, zinc y plomo. Los metales ferrosos y no ferrosos se recuperan de la fracción pesada SR. La separación de medios pesados y la separación por corrientes de Foucault son las tecnologías que se utilizan principalmente para recuperar el material metálico de la fracción pesada de SR.

Fig. 1 Procesos para la preparación de chatarra de acero

Proceso de separación magnética

La separación magnética se utiliza cuando se va a separar una gran cantidad de chatarra ferrosa de otros materiales. En este proceso se utilizan imanes permanentes y electroimanes. Este último se puede encender y apagar para recoger y dejar artículos. El proceso de separación magnética puede ser del tipo cinta o del tipo tambor. En el proceso de tipo tambor, un imán permanente se encuentra dentro de una carcasa giratoria. El material pasa por debajo del tambor en una correa. Un separador de correa es similar, excepto que el imán está ubicado entre poleas alrededor de las cuales viaja una correa continua. El proceso de separación magnética tiene algunas limitaciones. No puede separar el hierro y el acero del níquel y los aceros inoxidables magnéticos. Además, se recogen piezas compuestas que contienen hierro que pueden contaminar la fundición de acero. La clasificación manual se usa a menudo junto con la separación magnética para evitar estas incidencias.

Proceso de separación por corrientes de Foucault

El proceso de separación por corrientes de Foucault se utiliza para separar los metales no ferrosos de los desechos y SR. El proceso generalmente sigue el proceso de separación magnética primaria y aprovecha la conductividad eléctrica de los metales no magnéticos. Esto se logra pasando una corriente magnética a través de la corriente de alimentación y usando fuerzas repulsivas que interactúan entre el campo magnético y las corrientes de Foucault en los metales. El separador de rampa inclinada representa la aplicación más sencilla del proceso. Utiliza una serie de imanes en una placa inclinada cubierta con una superficie deslizante no magnética como el acero inoxidable. Cuando una alimentación de materiales mixtos baja por la rampa, los elementos no metálicos se deslizan hacia abajo, mientras que los metales se desvían hacia los lados por la interacción del campo magnético con la corriente de Foucault inducida. A continuación, las dos corrientes se recogen por separado. Las variaciones del proceso de separación por corrientes de Foucault incluyen la separación por disco giratorio, en la que los imanes se disponen alrededor de un eje giratorio. También hay otro proceso que utiliza un transportador con una polea de cabeza provista de imanes. Ambos procesos se basan en las distintas trayectorias de los materiales afectados o no por los campos magnéticos para realizar la separación.

Proceso de separación de medios pesados

La recuperación de materiales reciclables a menudo se logra utilizando una separación de medios pesados (HMS) para la recuperación de metales no ferrosos de los residuos de la trituradora. Este proceso utiliza un medio que normalmente consiste en magnetita o ferrosilicio finamente molido y agua. Al variar las proporciones relativas de los sólidos, se puede ajustar la gravedad específica del medio. La gravedad específica del medio suele estar a medio camino entre las densidades de los dos materiales que se separan. Una vez separados, los productos/materiales se dejan escurrir y el medio recuperado se devuelve al proceso. Cualquier medio que aún esté adherido al producto/material se elimina mediante un rociado de agua. La solución resultante se pasa a través de separadores magnéticos para recuperar el medio. El efluente luego se reutiliza como agua de aspersión. El proceso HMS generalmente se lleva a cabo en un baño abierto para lograr una fuerza de separación igual a la fuerza de la gravedad. Para partículas más pequeñas, las fuerzas de viscosidad media tienden a trabajar en contra de la fuerza de separación. En estos casos se utilizan separadores ciclónicos que resultan en una separación varias veces mayor que la fuerza de la gravedad.

Separación por características físicas y químicas

La separación por características físicas y químicas utiliza pruebas de color, densidad, magnéticas, de chispa, químicas y espectroscópicas. Los materiales de desecho generalmente son identificados por operadores calificados (clasificadores) utilizando un número limitado de pruebas físicas y químicas. Estas pruebas se basan en el reconocimiento de objetos por color, densidad aparente, reacción con reactivos químicos, análisis químico, propiedades magnéticas, naturaleza del patrón de chispa cuando se muele con una rueda abrasiva y análisis espectrográfico.

Las propiedades físicas como el color, la densidad y la dureza relativa se pueden utilizar para separar rápidamente ciertas clases de materiales. Por ejemplo, el cobre y el latón se pueden identificar por el color, mientras que el plomo se puede reconocer tanto por su densidad como por su relativa suavidad. Puede ser difícil diferenciar entre aleaciones de grados y composiciones similares. En tales casos, a menudo se utilizan pruebas magnéticas, método de prueba de chispas y análisis químico y espectroscópico. También se pueden utilizar pruebas magnéticas, ya que el hierro, el níquel y el cobalto son ferromagnéticos, al igual que los aceros inoxidables de baja aleación. Por lo tanto, aunque las pruebas magnéticas no se pueden usar para diferenciar entre aleaciones, pueden clasificar las aleaciones en su serie.

La prueba de chispa implica moler una aleación en una rueda abrasiva. El color y la longitud de la chispa se pueden utilizar para identificar la aleación. Hay un espectrómetro que analiza los espectros emitidos por la chispa y los compara con estándares para identificar la aleación, pero esta unidad no es realmente portátil y, por lo tanto, no se usa mucho. Sin embargo, los operadores experimentados en pruebas de chispas pueden diferenciar el material al observar el color y la longitud de las chispas.

Se están utilizando varios espectrómetros ópticos y de rayos X para identificar la composición de las aleaciones. Las pruebas termoeléctricas implican el uso del efecto Seebeck para identificar materiales. Estos dispositivos termoeléctricos contienen dos sondas del mismo metal, una calentada y otra a temperatura ambiente. Cuando entran en contacto con la chatarra, se genera una diferencia de potencial que es la característica del metal que se está probando. También se utilizan pruebas de manchas químicas en las que se dejan caer reactivos como ácidos sobre el metal y se observa la reacción. Normalmente se realiza un análisis químico cuantitativo para confirmar la composición exacta de la aleación.

Procesos de decapado

Estos procesos también se conocen como procesos de purificación de chatarra y son efectivos para la eliminación de elementos extraños de la chatarra. Muchos elementos vagabundos se disuelven en las masas fundidas de acero, p. el cobre, el estaño, el antimonio y el plomo no se oxidan en presencia de hierro durante el proceso de fabricación del acero debido a su baja afinidad por el oxígeno. Esto significa que estos elementos no se pueden eliminar de una chatarra de acero fundida mediante un proceso pirometalúrgico común, como es el caso del silicio, el manganeso y el aluminio, que se oxidan y disuelven en la escoria. Para eliminar elementos extraños, se requiere que la chatarra sea pretratada a temperaturas más bajas mientras permanece en estado sólido. El tratamiento previo de la chatarra en estado sólido tiene a menudo la ventaja de que los elementos atrapados están presentes en estado puro, ya sea mezclados con la parte ferrosa de la chatarra o existentes en las superficies de la chatarra, un hecho que debería facilitar su eliminación.

Se están utilizando varios productos de acero con revestimiento de otro metal. Algunos ejemplos son las láminas galvanizadas, la hojalata, etc. Es esencial que la chatarra de acero generada a partir de dichos productos revestidos se elimine del material de revestimiento antes de que se procese en los hornos de fabricación de acero. Actualmente existen una serie de procesos utilizados en la industria para el decapado de la chatarra de acero.

Proceso de descincado de chatarra de acero

La principal fuente de zinc es la chatarra de chapa de acero galvanizado. La chatarra recubierta de zinc incluida en la carga da como resultado la descarga de óxido de zinc en el polvo de combustión. Debido a su alta presión de vapor (71 kg/cm2 a 1600 °C), la mayor parte del zinc se evapora durante el proceso de fabricación del acero. Un balance de zinc para un horno eléctrico de arco muestra que el 97,9 % de la entrada de zinc se escapa con los humos, quedando solo un 2 % disuelto en el acero y un 0,1 % en la escoria. Aunque la eliminación de zinc en la etapa de fundición de chatarra no es problemática, es útil si la eliminación de zinc de la chatarra recubierta de zinc se realiza en una etapa de pretratamiento de chatarra para evitar los problemas asociados con el reciclaje de grandes cantidades de chatarra galvanizada.

La eliminación de zinc por métodos térmicos se realiza generalmente mediante alguno de los siguientes métodos.

- Las piezas galvanizadas se calientan a una temperatura alta (más de 900 °C) a la que se evapora el zinc.

- Las piezas galvanizadas se calientan a una temperatura suficiente para quebrantar el revestimiento, que luego se elimina por abrasión.

- Las piezas galvanizadas se calientan y posteriormente se elimina el revestimiento mediante granallado.

La eliminación de zinc también se puede realizar mediante técnicas químicas en las que se utiliza lixiviación de amoníaco o soda cáustica para disolver el recubrimiento de zinc de la chatarra galvanizada.

Hoogovens (Holanda) desarrolló un proceso continuo para el descincado electrolítico de chatarra de proceso de la industria automotriz y se ha operado una planta piloto en Francia. La chatarra galvanizada se sumerge en una solución cáustica caliente donde el zinc se disuelve mientras que el acero no se ve afectado. Después de salir del reactor de disolución, la chatarra descincada se lava y compacta. La solución enriquecida con zinc se hace circular a las celdas de electrólisis donde el zinc se recupera electrolíticamente por depósito en placas de cátodo. Los altos costos de procesamiento y los costos de transporte adicionales son desventajas del proceso. Sin embargo, particularmente para los nichos de mercado determinados por una combinación regional de un gran suministro de chatarra de proceso recubierta de zinc y una demanda de materia prima confiable para la fabricación de acero, este proceso de descincado ofrece una solución de reciclaje directa real. Recientemente también se han investigado varios otros métodos para descincar la chatarra. Estos incluyen el tratamiento térmico, el tratamiento con mezclas de gases Cl2-O2 y el postratamiento mecánico después del tratamiento térmico

Proceso de desestañado para chatarra de acero

El estaño, que tiene un punto de fusión más bajo, causa zonas de debilidad en el acero caliente, lo que genera "escasez en caliente" y otros problemas. La chatarra que contiene estaño (es decir, contenedores de alimentos y cojinetes de automóviles) en el reciclaje de acero afecta la calidad de la superficie de los productos de acero. porque el estaño se segrega a los límites de grano y causa costras superficiales durante el trabajo. Algunos de los procesos que se utilizan para desestañar la chatarra de hojalata incluyen el desestañado electrolítico y alcalino.

El desestañado electrolítico de chatarra de hojalata ha sido un proceso comercializado durante mucho tiempo. La chatarra de hojalata se prensa en paquetes con una densidad superior a 1,2 t/m3. Los haces que sirven como ánodos en el proceso electrolítico se sumergen en un baño de sosa cáustica a una temperatura de 85 grados C. El estaño se deposita en un cátodo de acero como un material esponjoso que luego se raspa, se prensa en pastillas grandes para desecharlas en la industria del estaño. Después del desestañado, el contenido de estaño residual que se puede lograr en la chatarra es tan bajo como 0,02 %. El desestañado electrolítico es económicamente eficiente solo si la unidad de desestañado tiene una capacidad anual de procesamiento de chatarra superior a 30.000 t de chatarra. Además, el desestañado electrolítico es adecuado para chatarra nueva, pero es problemático para chatarra vieja.

El revestimiento de estaño de la hojalata no puede eliminarse mediante tratamiento mecánico (p. ej., trituración). En el rango de temperatura de 400°C a 550°C, la sulfuración del recubrimiento con gases reactivos con potencial sulfuroso y su posterior eliminación como fase sulfurosa quebradiza se ha aplicado con éxito a escala de laboratorio. En la actualidad es imposible eliminar el estaño de la chatarra de acero fundida en condiciones industriales. En el laboratorio, el estaño se eliminó con éxito mediante el tratamiento con escorias que contenían Ca en condiciones reductoras, así como mediante el tratamiento al vacío de fundidos de acero a una presión de 1 kg/m2.

Proceso de descobreización de chatarra de acero

El cobre no se puede eliminar de las fundiciones de acero a base de chatarra mediante un método de refinado convencional. Se han propuesto varios enfoques para reducir el contenido de Cu del acero, a saber, la mejora de la clasificación de la chatarra, la dilución de las cargas contaminadas mediante el hierro reducido directamente, así como el pretratamiento mecánico o químico de la chatarra con el fin de eliminar las impurezas. Se han realizado importantes esfuerzos de investigación para desarrollar técnicas de descobreización pirometalúrgica. Se ha confirmado a escala de laboratorio que el cobre se puede eliminar mediante tratamiento con fundentes de sulfuro, pero un método más prometedor es el tratamiento de fundidos de acero a presión reducida de la fase gaseosa. Este método que consiste en la vaporización selectiva del cobre ha sido probado con éxito a escala de laboratorio. En la actualidad se están realizando investigaciones para optimizar el funcionamiento de la trituradora con respecto al contenido de cobre de la chatarra trituradora. Los resultados preliminares muestran que el contenido de cobre se puede controlar variando el grado de apertura de la rejilla de la trituradora. Con respecto a la clasificación de la chatarra, se ha descubierto que el cobre se elimina de manera más eficaz en la recolección manual.

Incineración

El proceso de incineración se utiliza a menudo para la eliminación de materiales combustibles, como aceite, grasa, pinturas, lubricantes y adhesivos.

Tecnologías recientes de clasificación de chatarra de acero

Algunas de las tecnologías de clasificación de chatarra desarrolladas recientemente se describen a continuación.

Espectrómetros de emisión óptica portátiles

Los espectrómetros de emisión óptica portátiles están evolucionando como herramientas importantes para la clasificación e identificación in situ de metales en la chatarra de acero. Su precisión y exactitud analíticas, si bien no son tan buenas como las de los espectrómetros instalados en laboratorio, son más que adecuadas para clasificar mezclas y la mayoría de los requisitos de verificación de grados. Un espectrómetro portátil es capaz de separar diferentes tipos de acero además de separar al menos del 90 % al 95 % de los grados individuales que componen cada tipo de acero.

Proceso de clasificación por colores

La clasificación por color es uno de los primeros procesos de clasificación automatizados que se utilizan industrialmente y fue desarrollado por Huron Valley Steel Corporation (HVSC), que es el clasificador de chatarra no ferrosa más grande del mundo. Durante la última década, HVSC ha utilizado esta tecnología para clasificar zinc, cobre, latón y acero inoxidable. La clasificación por color se basa en el análisis de imágenes por computadora, donde se detecta el color de cada pieza metálica. Las piezas cuyo color se encuentra dentro de un rango específico se eliminan automáticamente del material de alimentación. Para que esto funcione correctamente, se utiliza un mecanismo de separación para producir un perfil en forma de cadena de partículas de desecho antes del detector de imágenes.

El proceso de clasificación por color de HVSC ha demostrado ser muy preciso y produce purezas de metal superiores al 98 %. Esta pureza es posible porque este método de clasificación es independiente del tamaño y la forma de las partículas. El avance tecnológico de las computadoras durante la última década ha aumentado considerablemente la velocidad del análisis de imágenes en tiempo real. Debido al avance de las máquinas clasificadoras de color industriales en los últimos años, la capacidad de clasificar de manera efectiva diferentes metales con ligeras variaciones de color ha mejorado drásticamente.

Proceso que utiliza espectroscopia de ruptura inducida por láser

La espectroscopia de descomposición inducida por láser (LIBS) es un proceso de clasificación de chatarra que determina la composición química real de cada pieza de chatarra de una manera rápida y económica para lograr la mejor calidad de chatarra posible. La tecnología LIBS fue desarrollada por primera vez por el Laboratorio Nacional de Los Alamos a principios de la década de 1980 para una amplia variedad de aplicaciones. Sin embargo, no fue hasta principios de la década de 1990 que se implementó este proceso para el análisis de piezas metálicas sólidas en un proyecto conjunto con Metallgesellschaft. Los resultados de este proyecto mostraron los aspectos prácticos de este proceso para determinar con precisión la composición elemental de la chatarra metálica. Sin embargo, el enfoque de su proyecto estaba en la identificación del elemento de la matriz y no en el análisis espectral completo de todos los elementos en la chatarra. Si bien el proceso tiene muchas ventajas, LIBS tiene sus limitaciones. El mayor inconveniente es que la superficie de la chatarra debe estar libre de pinturas, lubricantes o adhesivos, ya que el láser de pulso solo puede penetrar una profundidad de treinta angstroms o menos en la superficie del metal.

También se pueden usar rayos X en lugar de un láser para iluminar la superficie de la chatarra. La fluorescencia de rayos X (XRF) se ha utilizado para la identificación de aleaciones y ya se encuentran disponibles varios dispositivos comerciales, tanto portátiles como de mano.

Proceso de manufactura

- Inclusiones en Acero de Colada Continua y su Detección

- Inclusiones en siderurgia y siderurgia secundaria

- Inclusiones, Ingeniería de Inclusión y Aceros Limpios

- Evaluación del ciclo de vida y sostenibilidad del acero

- Introducción a los procesos de peletización y pellets de mineral de hierro

- Hornos de recalentamiento y sus tipos

- Tundish y su papel en la colada continua de acero

- Tipos de acero inoxidable y grados de acero inoxidable

- Procesos y técnicas de mecanizado

- Diferentes propiedades y grados de acero para herramientas

- Comprender el acero para herramientas y cómo se fabrica