Proceso Corex para la Producción de Hierro

Proceso Corex para la producción de hierro

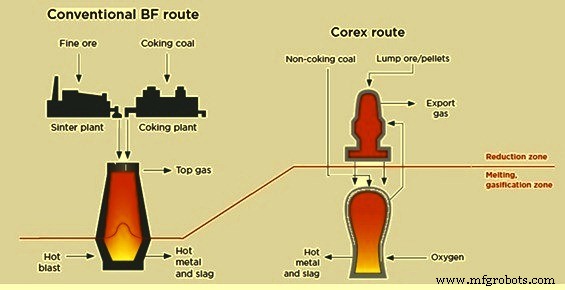

Durante finales del siglo XX, se han tomado varias iniciativas nuevas para el desarrollo de la tecnología de reducción de fundición que puede convertirse en una ruta alternativa para la producción de hierro líquido (metal caliente) ya que la fabricación de hierro en altos hornos (BF) convencionales depende del carbón metalúrgico, que se requiere para producir coque BF necesario para la producción de metal caliente en el alto horno. El carbón metalúrgico no solo es costoso sino que está asociado con problemas ambientales durante su conversión a coque BF en las baterías de hornos de coque. El proceso de reducción por fundición es aquel proceso que se basa en la tecnología de reducción por fundición y, por lo tanto, en este proceso la producción de metal caliente se lleva a cabo sin el uso de coque metalúrgico. El proceso Corex es una de estas iniciativas. Es el primer y único proceso de fundición-reducción establecido comercialmente basado en carbón no coquizable que está disponible como ruta alternativa al alto horno para la producción de metal caliente.

El proceso Corex fue desarrollado por el proveedor de tecnología austriaco VOEST a fines de la década de 1970 y su viabilidad se confirmó durante la década de 1980. La primera planta piloto se instaló en Kehl, Alemania, en 1981. Sin embargo, la comercialización se logró junto con la siderúrgica sudafricana ISCOR, donde se puso en servicio el módulo C-1000 (C – 0,5 M) en noviembre de 1989 en su planta de Pretoria. Este reactor de primera generación, denominado fundidor-gasificador, tenía un diámetro de solera de 5,5 my una tasa de producción de metal caliente que oscilaba entre las 40 y las 60 toneladas por hora. La capacidad nominal de la planta era de 300.000 toneladas métricas por año. La aplicabilidad general de este proceso de primera generación fue limitada y hubo que resolver muchos problemas técnicos. Sin embargo, ayudó a superar la etapa crítica de demostración de esta tecnología de reducción de fundición.

Después de que se logró el éxito de la tecnología de reducción de fundición a través de la operación del módulo C-1000, el desarrollador del proceso introdujo el módulo C-2000 (C-0.8 M). Este módulo tiene un diámetro de solera de 7,3 m y una tasa de producción de metal caliente que oscila entre 80 toneladas por hora y 100 toneladas por hora. La capacidad nominal de la planta oscila entre 600.000 toneladas por año y 800.000 toneladas por año. La primera planta que se puso en servicio con este módulo fue en 1995 en la planta de Pohang de POSCO. La puesta en marcha fue en 1995. Desde entonces, se ha puesto en marcha un módulo C-2000 en Arcelor Mittal South Africa – Saldanha Works (diciembre de 1998), dos módulos en la planta de JSW Bellary en India (agosto de 1999 y abril de 2000), y dos módulos en la planta de ESSAR en Hazira, India.

Después del éxito comercial del módulo C-2000, el desarrollador de procesos de Corex comenzó a ofrecer también módulos de mayor capacidad, a saber (i) módulo C-1.0 M con un diámetro de solera de 7,8 m y una tasa de producción de metal caliente que oscila entre 100 toneladas por hora y 125 toneladas. por hora y con una capacidad nominal que oscila entre 800.000 toneladas por año y 1 millón de toneladas por año, (ii) módulo C-1,3 M con un diámetro de hogar de 9,4 m y una tasa de producción de metal caliente que oscila entre 125 toneladas por hora y 160 toneladas por hora y con una capacidad nominal que oscila entre 1,0 millones de toneladas por año y 1,3 millones de toneladas por año, (iii) módulo C-3000 (C-1,5 M) con un diámetro de hogar de 9,6 m y una tasa de producción de metal caliente que varía de 160 toneladas por hora a 180 toneladas por hora y con una capacidad nominal que oscila entre 1,3 millones de toneladas por año y 1,5 millones de toneladas por año, y (iv) módulo C- 2,0 M con un diámetro de hogar de 11,5 m y una placa de metal caliente tasa de producción que van desde 210 toneladas por hora a 240 toneladas por hora y con una capacidad nominal es que van desde 1,7 millones de toneladas por año a 2,0 millones de toneladas por año. De estos módulos de mayor capacidad, el grupo Baosteel China encargó dos módulos C-3000 (C-1,5 M) en su planta de Luojing en Shanghái, uno en noviembre de 2007 y el segundo en marzo de 2011.

Hoy en día, la tecnología Corex es un proceso reconocido para producir metal caliente líquido con una calidad idéntica al metal caliente producido en un alto horno. Es un proceso de reducción de fundición directa probado industrial y comercialmente que permite la producción rentable y compatible con el medio ambiente de metal caliente directamente a partir de mineral de hierro y carbón no coquizable. El proceso es la única alternativa a la ruta del alto horno convencional que consiste en una planta de sinterización, un horno de coque y un alto horno.

El proceso Corex se distingue de la ruta del alto horno por (i) el uso directo de carbón no coquizable como agente reductor y fuente de energía, (ii) el mineral de hierro puede cargarse directa y factiblemente al proceso en forma de mineral en trozos y gránulos, y (iii) uso de oxígeno puro en lugar de chorro caliente rico en nitrógeno. El uso directo de carbón no coquizable es posible ya que el carbón se carboniza dentro del gasificador del fundidor. La alta temperatura del domo supera los 1000 grados C, lo que da como resultado el craqueo completo de los hidrocarburos liberados por el carbón no coquizable y evita la formación de alquitrán. La carga de mineral típica para Corex es 30 % de mineral en trozos y 70 % de gránulos. Los resultados operativos han demostrado que incluso es posible una operación estable con una fracción de mineral en terrones de hasta el 80 %. El uso de oxígeno de alta pureza en el proceso Corex genera gas superior libre de nitrógeno. Debido a su alto poder calorífico, este gas puede reciclarse para trabajos de reducción o utilizarse para la generación de calor o energía.

El atractivo del proceso Corex se debe a (i) la calidad del metal caliente adecuada para la fabricación de acero, (ii) los bajos costos operativos y de inversión debido a la eliminación de los hornos de coque y la planta de subproductos, (iii) las bajas tasas de emisión relacionadas con el proceso, (iv) ) el uso de una amplia variedad de minerales de hierro y especialmente carbones no coquizables, y (v) la generación de un gas de exportación de gran valor que puede utilizarse para diversos fines, como la generación de energía eléctrica, la producción de DRI o la sustitución del gas natural.

La descripción del proceso

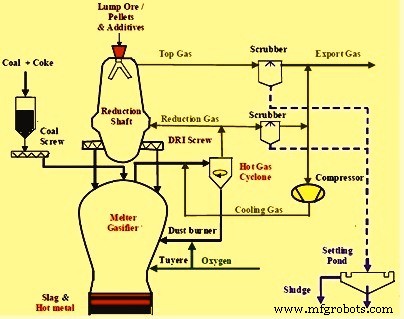

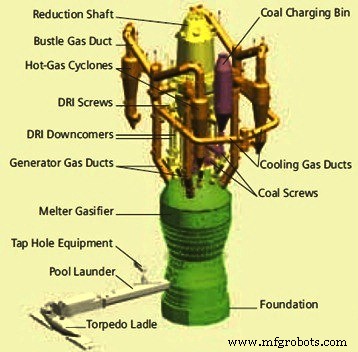

La característica más innovadora del proceso Corex es la separación de las operaciones de fundición y reducción de hierro en dos reactores separados, a saber, eje de reducción y fundidor-gasificador. En la operación de dos etapas del proceso, el DRI producido en un horno de cuba se carga en un fundidor-gasificador para su fundición. En el fundidor-gasificador, el carbón no coquizable se gasifica mediante la inyección de oxígeno y se funden los gránulos/mineral de hierro prerreducidos. El gas saliente se utiliza para la reducción de mineral de hierro/pellets en el horno de cuba aguas arriba. El diagrama de flujo del proceso esquemático se muestra en la Fig. 1 y la vista esquemática de las secciones principales de la planta de Corex se muestra en la Fig. 2.

Fig. 1 Diagrama de flujo esquemático del proceso Corex

Fig. 2 Vista esquemática de las principales secciones de la planta de Corex

El mineral de hierro (mineral en trozos, gránulos o una mezcla de los mismos) se carga en el pozo de reducción, donde se reduce a hierro de reducción directa (DRI) mediante el gas de reducción en contracorriente. Los materiales descienden en el eje de reducción por gravedad. El gas de reducción alrededor de 800 °C a 850 °C y con más de 3 kg/cm2 de presión se mueve en la dirección contraria a la parte superior del eje y sale del eje a alrededor de 250 °C a 300 °C. El hierro -El material del cojinete se reduce directamente a más del 90 % de metalización en el eje y se denomina DRI (hierro de reducción directa). El grado de metalización del DRI y la calcinación de los aditivos dependen en gran medida de cuatro parámetros, a saber, (i) cantidad y calidad del gas de reducción, (ii) temperatura del gas de reducción, (iii) capacidad de reducción de la carga de hierro y (iv) tamaño de partícula promedio y la distribución de los sólidos cargados. Posteriormente, el DRI caliente (alrededor de 800 °C) y la caliza y la dolomita parcialmente calcinadas se descargan en el fundidor-gasificador desde el eje de reducción a través de transportadores de tornillo de descarga de velocidad controlada.

El fundidor-gasificador se puede dividir en gran medida en tres zonas de reacción, a saber, (i) zona de tablero libre de gases (parte superior o cúpula), (ii) zona de lecho de carbón (parte media sobre las toberas de oxígeno) y (iii) zona de solera (parte inferior). debajo de las toberas de oxígeno). Debido al flujo de gas continuo a través del lecho de carbón, también existe un lecho fluidizado en el área de transición entre el lecho de carbón y la zona libre de tableros. El fundidor-gasificador opera a una presión de 3 kg/cm2 a 5 kg/cm2 y comprende un área superior de lecho fluidizado a alrededor de 1500 °C y un área inferior de fusión y recolección de líquido a alrededor de 1550 °C. Carbón no coquizable , la piedra caliza y la cuarcita se cargan por medio de un sistema de tolva de bloqueo en el francobordo sobre el área del lecho fluidizado donde se calientan rápidamente a 1000 °C a 1200 °C. También se agrega una cierta cantidad de coque al eje para evitar la agrupación del carga dentro del eje debido a la adherencia del mineral/pellets y para mantener una permeabilidad adecuada del lecho.

La materia volátil es expulsada y las partículas de carbono fijas trituradas caen en la zona de gasificación donde se inyecta oxígeno a través de toberas tipo alto horno para quemar el carbono a monóxido de carbono (CO). El oxígeno inyectado gasifica el carbón carbonizado y genera CO. El calor sensible de los gases calientes se transfiere al lecho carbonizado, que se utiliza para fundir hierro y escoria y otras reacciones metalúrgicas. La combustión exotérmica proporciona la energía para completar la reducción del DRI caliente y fundir la escoria y el hierro. Además de la reducción final y la fusión, todas las demás reacciones metalúrgicas también tienen lugar en el fundidor-gasificador. El metal caliente y la escoria se extraen como en la práctica convencional de alto horno.

El gas reductor para el horno de cuba se produce por combustión parcial de carbón con oxígeno en el lecho fluidizado del fundidor-gasificador. El gas en el rango de temperatura de 1050 °C a 1100 °C del fundidor-gasificador se enfría a la temperatura del gas de reducción (800 °C a 850 °C) mediante la adición de gas refrigerante. El gas se limpia en un ciclón caliente para reciclar los finos arrastrados. A continuación, una parte del gas limpio se introduce en el horno de cuba como gas reductor que contiene más del 94 % de CO más H2 (hidrógeno). El gas restante se mezcla con el gas depurado del horno de cuba y la mezcla se utiliza como gas combustible de exportación. El gas combustible de exportación también se conoce como gas Corex.

El poder calorífico del gas Corex es de unas 2000 kcal/N cum. Los componentes principales del gas Corex por volumen son monóxido de carbono:44 %, dióxido de carbono:30 %, hidrógeno:21 %, humedad:1 %, nitrógeno:2 %, metano:1,5 % y contenido de polvo:menos de 5 mg /N semen. La presión del gas Corex suministrado a varios consumidores es normalmente de alrededor de 700 mm de columna de agua.

El cálculo del balance de calor y masa para un proceso de fabricación de hierro juega un papel importante durante la operación del proceso Corex. .

Un sistema de reciclaje que consiste en una estación de compresión y eliminación de CO2 permite utilizar más gas de exportación para trabajos metalúrgicos. Esto eleva la utilización de gas de exportación a un nivel superior y mejora la economía general del proceso, además de hacerlo más respetuoso con el medio ambiente. Debido a esta mayor utilización de gas que se basa en el reciclaje de gas, la producción de gas en el gasificador del fundidor puede reducirse significativamente, lo que se refleja directamente en un menor consumo de combustible y oxígeno. Con esta producción de escoria también se reduce alrededor de más del 20 %.

La química del proceso

En un proceso Corex, se utiliza el concepto de alto horno, pero el alto horno se divide virtualmente en dos mitades en la interfaz de la zona cohesiva (Fig. 3). El proceso tiene tres etapas. La primera etapa del proceso tiene lugar en el eje de reducción, donde la carga de mineral de hierro se reduce con los gases que emanan del fundidor-gasificador y se convierte en DRI caliente. El DRI caliente se transfiere mecánicamente al fundidor-gasificador donde se lleva a cabo la segunda y tercera etapa del proceso. La segunda etapa del proceso consiste en la fusión y cementación de DRI caliente por el carbón y el oxígeno que se agrega en el medidor-gasificador. En la tercera etapa del proceso que tiene lugar en la parte superior del fusor-gasificador, se mantiene un lecho fluidizado de carbón carbonizado. Aquí el CO2 (dióxido de carbono) y la humedad (H2O) se convierten en CO y H2. Dado que prácticamente no hay CO2 ni H2O en el gas que sale del fusor-gasificador, el grado de postcombustión del gas Corex es cero, lo que da como resultado un gas rico en energía química.

Fig. 3 Comparación de conceptos de ruta de alto horno y ruta Corex

Las reacciones que tienen lugar en el eje de reducción son las siguientes.

- Reducción de carga de hierro por CO y H2 y su metalización en varias etapas. Fe2O3-> Fe3O4 -> FeO-> Fe.

- Calcinación de piedra caliza y dolomita. CaCO3 =CaO + CO2 y CaCO3.MgCO3 =CaO.MgO + 2CO2.

- Reacción de deposición de carbono y formación de carburo de hierro (Fe3C). 2CO =CO2 + C y 3Fe + 2CO =Fe3C+ CO2.

De las reacciones mencionadas anteriormente, las reacciones para la reducción de óxido de hierro por hidrógeno y calcinación son endotérmicas, mientras que las reacciones para la reducción de óxido de hierro por CO2 gaseoso y deposición de carbono son de naturaleza exotérmica. El gas de reducción está casi completamente desulfurado en el pozo debido a la presencia de cal quemada y dolomita según las reacciones CaO + H2S =CaS + H2O y MgO + H2S =MgS + H2O. El bajo contenido de sulfuro de hidrógeno del gas superior es importante con respecto al uso posterior del gas Corex.

Las reacciones que tienen lugar en el fundidor-gasificador son las siguientes.

- Secado de carbón que tiene lugar a 100 grados C.

- Desvolatilización del carbón que tiene lugar en el rango de temperatura de 200 °C a 950 °C y liberación de metano (CH4) e hidrocarburos superiores (CnHm).

- La descomposición de la materia volátil tiene lugar debido a la temperatura más alta que prevalece en la zona libre de placa del fundidor-gasificador. En esta zona, los hidrocarburos se descomponen en hidrógeno y carbono elemental (CnHm =n C + (m/2) H2). Es deseable que todos los hidrocarburos superiores se craqueen en la zona de tablero libre para asegurar la generación de un gas de reducción de buena calidad. Esto se logra manteniendo la temperatura del domo en el rango de 1050 °C a 1100 °C. Otras reacciones que tienen lugar en la zona libre son (i) CO2 + C =2CO (reacción de Boudouard), (ii) H2O + C =CO + H2 (reacción de gas de agua), y (iii) CO + H2O =CO2 + H2 (reacción de desplazamiento).

- Calcinación de calizas y dolomitas sin calcinar.

- Reducción del óxido de hierro residual en la esponja de hierro.

- La reducción directa de FeO en el DRI tiene lugar mediante el carbón en el lecho de carbón.

- La combustión del carbón carbonizado por el oxígeno tiene lugar cerca de las toberas, ya que la temperatura máxima dentro del fundidor-gasificador existe frente a las toberas. Las reacciones de gasificación del carbono que tienen lugar en el área de las toberas son (i) 2C + O2 =2CO, (ii) 2CO + O2 =2CO2 y (iii) C + CO2 =2CO.

- Fusión de hierro y escoria y separación de metal caliente y escoria líquida.

Características del producto y consumos específicos

El análisis típico de metal caliente del proceso Corex consta de carbono:4,5 %, silicio:0,5 %, manganeso:0,08 %, azufre:0,03 % y fósforo:0,1 %. La temperatura del metal caliente es de alrededor de 1470 °C a 1500 °C.

El análisis típico de la escoria del proceso Corex consta de CaO:35 %, MgO:13 %, SiO2:31 %, Al2O3:15 %, FeO:0,4 %, TiO2:0,5 % y S:1,2 %. La temperatura de la escoria líquida es de alrededor de 1520 °C a 1580 °C.

El análisis típico del gas superior del proceso Corex consta de alrededor de CO:42 %, H2:19 %, CO2:31 % y CH4:1,9 %. El análisis típico del gas de reducción es de alrededor de CO:62 %, H2:23 %, CO2:9 % y metano:2 %. El análisis típico del gas de exportación es de alrededor de CO:44 %, H2:21 %, CO2:30 %, humedad:1 %, N2:2 %, CH4:1,5 % y contenido de polvo:menos de 5 mg/N cum.

Las cifras típicas de consumo específico por tonelada de metal caliente son alrededor de 940 kg para carbón seco no coquizable, 265 kg para aditivos y 520 cum para oxígeno. Las cifras de consumo específico típico correspondientes con el reciclaje de gas de exportación por tonelada de metal caliente son alrededor de 770 kg para carbón seco no coquizable, 185 kg para aditivos y 455 cum para oxígeno. Las cifras típicas de generación por tonelada de metal caliente rondan los 340 kg de escoria líquida y los 16.500 mil cum de gas de exportación con un poder calorífico de alrededor de 1910 Kcal/N cum. Las correspondientes cifras típicas de generación con el reciclaje de gas de exportación por tonelada de metal caliente rondan los 265 kg de escoria líquida, y unos 14.100 mil cum de gas de exportación con un poder calorífico de unas 1790 Kcal/N cum.

En el proceso Corex, alrededor del 45 % del aporte total de energía se utiliza para la fabricación de hierro y el resto se destina a la exportación de gas combustible. El metal caliente producido tiene contenidos de carbono y silicio similares al metal caliente de alto horno. Sin embargo, casi todo el azufre del carbón no coquizable pasa a la escoria y al metal caliente. En este sentido, el azufre orgánico del carbón se gasifica y es absorbido por el DRI y devuelto al fundidor-gasificador como sulfuro de hierro.

Aspectos ambientales del proceso

El proceso Corex captura la mayoría de los contaminantes en estado inerte en la escoria y los hidrocarburos liberados son destruidos en la cúpula del fundidor-gasificador. Además, debido a la coquización in situ del carbón en el fundidor-gasificador, una gran parte del azufre se captura en la escoria, lo que reduce drásticamente las emisiones de SO2 gaseoso o H2S. Además, dado que se utiliza oxígeno puro en lugar del chorro de aire caliente, el proceso Corex reduce significativamente las emisiones de nitrógeno en forma de NOx y proporciona ventajas con respecto a las emisiones de polvo. Los niveles de emisión con el proceso Corex son mucho más bajos que con la ruta de producción BF, que consta de alto horno, planta de sinterización y hornos de coque.

El proceso Corex emite al menos un 15 % menos de CO2 en comparación con la ruta BF para la producción de metal caliente. Las emisiones al aire también son más bajas que las unidades BF convencionales. La emisión de CO2 es de alrededor de 1420 kg/tHM en comparación con alrededor de 1900 kg/tHM para BF. La emisión de SO2 es de alrededor de 55 Kg/tHM en comparación con alrededor de 1400 kg/tHM en la ruta de producción BF. Las emisiones de partículas y NOx en el proceso Corex son alrededor del 10 % de la ruta de producción BF. El vertido de fenoles ronda los 0,04 g/tHM, mientras que en la vía de producción BF es de 100 g/tHM. La descarga de sulfuros es de alrededor de 0,01 g/tHM mientras que para la ruta de producción BF es de 180 g/tHM. La descarga de amoníaco para el proceso Corex es de 60 g/tHM mientras que para la ruta de producción BF es de 900 g/tHM. Las descargas de cianuro en las aguas residuales se eliminan por completo en la ruta Corex.

Ventajas y limitaciones del proceso Corex

Las ventajas del proceso Corex incluyen (i) reducción en el costo de inversión específico en comparación con la ruta de producción de alto horno convencional, (ii) menor costo de producción, (iii) mejor desempeño ambiental debido a menores emisiones y descargas, (iv) mayor poder calorífico de gas de exportación lo hace adecuado para su uso en una amplia gama de aplicaciones, (v) flexible con respecto a los usos de la materia prima ya que se puede utilizar una amplia variedad de minerales de hierro y carbón, (vi) buena flexibilidad operativa con respecto a la capacidad de producción , paradas de producción y cambios de materia prima.

Las limitaciones del proceso Corex incluyen (i) se necesita una distribución optimizada de carbón y DRI en el fundidor-gasificador para evitar el flujo periférico de gases calientes, (ii) la ausencia de resultados de poscombustión en la pérdida de energía química en los gases de exportación resultantes alto consumo de carbón, (iii) muchos de los equipos, como el compresor de gas de enfriamiento, están orientados al mantenimiento, (iv) la transferencia de DRI caliente y el reciclaje del gas caliente son peligrosos, especialmente durante sus períodos de mantenimiento, (vi) el fundidor-gasificador es sometidos a una alta incidencia de picos de presión debido al uso de carbón crudo con malas condiciones del lecho de carbonización que provocan atascos en los sistemas de reciclaje de polvo, así como en los sistemas de limpieza de gases, (vii) sensibilidad de los parámetros de calidad de las entradas del proceso, como granulometría, porcentaje de finos en el comportamiento de entrada, decrepitación y degradación del carbón, mineral de hierro y pellets a alta temperatura.

Proceso de manufactura

- Proceso de producción de aleación de tungsteno, níquel y hierro

- Proceso Finex para la Producción de Hierro Líquido

- ITmk 3 Proceso de fabricación de pepitas de hierro

- Proceso HIsmelt de fabricación de hierro

- Proceso HIsarna para la fabricación de hierro

- Laminación de hendiduras para la producción de barras

- Proceso CONARC para Fabricación de Acero

- Proceso de laminado para acero

- Producción de tubos sin costura

- Proceso de producción de refractarios conformados

- Sugerencias críticas para el proceso de diseño de ingeniería para una producción exitosa