Procesos para Fundición de Metales

Procesos para Fundición de Metales

La fundición de metales es un proceso de fabricación de materiales hechos de metales. Es un proceso de formación para la formación de metales líquidos calientes. Es la ruta más simple y directa hacia un producto de forma casi neta y, a menudo, la menos costosa. Es un proceso en el que se vierte metal líquido en un molde, que contiene una cavidad hueca de la forma deseada, y luego se deja enfriar y solidificar. La parte solidificada también se conoce como pieza fundida, que se expulsa o se retira del molde para completar el proceso. La fundición se usa muy a menudo para hacer formas complejas que son difíciles o poco económicas de hacer con otros métodos.

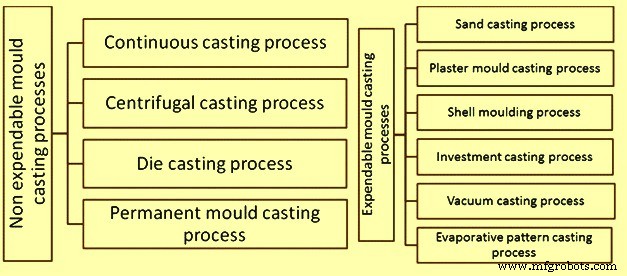

Los procesos para la fundición de metales (Fig. 1) tienen dos subdivisiones distintas, a saber, (i) fundición en molde no fungible y (ii) fundición en molde fungible. Se descompone aún más por el material del molde, como arena o metal, y el método de vertido, como la gravedad, el vacío o la baja presión.

Figura 1 Procesos para la fundición de metales

Procesos de fundición de moldes no fungibles

La fundición de moldes no fungibles es un proceso de fundición en el que no es necesario reformar el molde después de cada ciclo de producción. La fundición en molde no fungible es una técnica de fundición que tiene al menos 4 procesos de fundición distintos. Estos son (i) fundición continua, (ii) fundición centrífuga, (iii) fundición a presión y (iv) fundición en molde permanente. Esta forma de fundición también da como resultado una mejor repetibilidad en las piezas producidas y ofrece una fundición de forma casi neta.

Proceso de colada continua

La fundición continua de metales se puede definir como un proceso refinado de fundición para la producción continua en grandes volúmenes de formas metálicas con sección transversal constante. Durante el proceso, el vertido de metal líquido se lleva a cabo en un molde de cobre de extremo abierto enfriado por agua. Esto permite que se forme una piel de metal sólido sobre el centro "todavía líquido". El metal líquido en colada continua se solidifica gradualmente desde el exterior hacia el centro. Después de la solidificación inicial, la hebra, como suele llamarse, se retira continuamente del molde. La longitud predeterminada de la hebra se corta mediante cizallas mecánicas o sopletes móviles de oxicombustible y se transfiere a otros procesos de formación o al almacenamiento intermedio. Los tamaños de fundición pueden variar desde losa, losa delgada, tira, tocho o palanquilla. La colada continua se utiliza normalmente cuando el requisito es una producción continua de un producto estándar y también una mayor calidad del producto final. Es ampliamente utilizado debido a su rentabilidad. Los metales que se funden continuamente son acero, aluminio, cobre y plomo.

Proceso de fundición centrífuga

La fundición centrífuga fue inventada por Alfred Krupp, quien la utilizó para fabricar llantas de acero fundido para ruedas de ferrocarril en 1852. En este proceso, se vierte metal líquido en el molde y se deja solidificar mientras el molde gira. El metal se vierte en el centro del molde en su eje de rotación. Debido a la fuerza centrífuga, el metal líquido es expulsado hacia la periferia.

La fundición centrífuga utiliza un molde permanente que gira continuamente sobre su eje a altas velocidades que van desde 300 rpm (revoluciones por minuto) hasta 3000 rpm a medida que se vierte el metal líquido. Las fuerzas centrífugas hacen que el metal sea expulsado hacia el interior de las paredes del molde, donde se solidifica después de enfriarse. Las piezas fundidas por este método tienen una microestructura de grano fino hacia el diámetro exterior debido al efecto de enfriamiento en la superficie del molde. La microestructura de grano más fino en la superficie exterior hace que la pieza fundida sea resistente a la corrosión atmosférica y, por lo tanto, este método se ha utilizado para fabricar tuberías. Dado que el metal es más pesado que las impurezas, la mayoría de las impurezas e inclusiones están más cerca del diámetro interior y se pueden mecanizar. El acabado de la superficie a lo largo del diámetro interior también es mucho peor que a lo largo de la superficie exterior.

Las máquinas de colada centrífuga pueden ser de eje horizontal o vertical. Las máquinas de eje horizontal se prefieren para cilindros largos y delgados, mientras que las máquinas verticales para anillos. En la fundición centrífuga, las piezas fundidas se solidifican primero desde el exterior. Este aspecto se utiliza para fomentar la solidificación direccional de la fundición y, por lo tanto, para proporcionarle propiedades metalúrgicas útiles. A veces, las capas internas y externas se descartan y solo se utiliza la parte intermedia de la columna .

Proceso de fundición a presión

La fundición a presión es un proceso de fundición de metales que se caracteriza por forzar metal líquido a alta presión en una cavidad de molde. La cavidad del molde se crea utilizando dos troqueles endurecidos hechos de acero para herramientas. Estos troqueles se mecanizan en forma y funcionan de manera similar a un molde de inyección durante el proceso. La mayoría de las piezas fundidas a presión están hechas específicamente de zinc, cobre, aluminio, magnesio, plomo, peltre (aleación de estaño, cobre y antimonio) y aleaciones a base de estaño. También son posibles las fundiciones a presión de metal ferroso.

Según el tipo de metal/aleación que se va a fundir, se utiliza una máquina de cámara caliente o de cámara fría. En un proceso de cámara caliente (utilizado para aleaciones de zinc y magnesio), la cámara de presión conectada a la cavidad del troquel se llena permanentemente con el metal líquido. El ciclo básico de operación incluye (i) el troquel se cierra y el cilindro de cuello de cisne se llena con metal líquido, (ii) el émbolo empuja el metal líquido a través del pasaje del cuello de cisne y la boquilla y hacia la cavidad del troquel donde el metal se mantiene bajo presión hasta que se solidifica, (iii) ) la matriz se abre y los núcleos, si los hay, se retraen, la fundición permanece en la matriz eyectora, el émbolo regresa, tirando de metal líquido hacia atrás a través de la boquilla y el cuello de cisne y (iv) los pasadores eyectores empujan la fundición fuera de la matriz eyectora. A medida que el émbolo descubre el orificio de entrada, el metal líquido vuelve a llenar el cilindro de cuello de ganso. El proceso de cámara caliente se usa para metales que (i) tienen puntos de fusión bajos y (ii) no se alean con el material de la matriz, el acero. Algunos ejemplos son estaño, zinc y plomo.

En un proceso de cámara fría, el metal líquido se vierte en la cámara fría en cada ciclo. El ciclo de operación consiste en (i) la matriz se cierra y el metal líquido se vierte en el cilindro de la cámara fría, (ii) el émbolo empuja el metal líquido hacia la cavidad de la matriz donde el metal se mantiene bajo alta presión hasta que se solidifica, (iii) la matriz se abre y el émbolo sigue para empujar el bloque solidificado fuera del cilindro, si hay núcleos, estos se retraen, y (iv) los pasadores eyectores empujan la matriz eyectora y el émbolo vuelve a su posición original. Este proceso es particularmente útil para metales de alto punto de fusión como el aluminio y el cobre (y sus aleaciones).

Hay grandes costos de capital involucrados debido al equipo de fundición y los troqueles de metal y esto tiende a limitar el proceso a una producción de alto volumen. La fabricación de piezas mediante la fundición a presión es relativamente simple, ya que implica solo cuatro pasos principales, lo que mantiene bajo el costo incremental por artículo. Es especialmente adecuado para una gran cantidad de piezas fundidas de tamaño pequeño a mediano. Debido a esto, la fundición a presión produce más piezas fundidas que cualquier otro proceso de fundición.

Las fundiciones a presión tienen dos variantes:(i) fundición a presión sin poros, que se utiliza para eliminar los defectos de porosidad del gas, y (ii) fundición a presión de inyección directa, que se utiliza con fundiciones de zinc para reducir los desechos y aumentar el rendimiento.

El método de fundición a presión se utiliza cuando se necesitan piezas más finas. Es especialmente adecuado para aplicaciones en las que se necesitan muchas piezas de tamaño pequeño a mediano con buenos detalles, una calidad de superficie fina y consistencia dimensional.

La fundición de metal semisólido (SSM) es un proceso de fundición a presión modificado que reduce o elimina la porosidad residual presente normalmente en muchas fundiciones a presión. En lugar de utilizar metal líquido como material de alimentación, la fundición SSM utiliza un material de alimentación de mayor viscosidad que es parcialmente sólido y parcialmente líquido. Se utiliza una máquina de fundición a presión modificada para inyectar la suspensión semisólida en matrices de acero endurecido reutilizables. La alta viscosidad del metal semisólido, junto con el uso de condiciones de llenado de troquel controladas, asegura que el metal semisólido llene el troquel de una manera no turbulenta para que la porosidad dañina pueda eliminarse esencialmente. Las fundiciones SSM se utilizan comercialmente principalmente para aleaciones de aluminio y magnesio. Estas fundiciones se pueden tratar térmicamente a los temples T4, T5 o T6. La combinación de tratamiento térmico, velocidades de enfriamiento rápidas (por el uso de troqueles de acero sin recubrimiento) y porosidad mínima proporciona excelentes combinaciones de resistencia y ductilidad. Otras ventajas de la fundición SSM incluyen la capacidad de producir piezas con formas complejas, forma neta, hermeticidad a la presión, tolerancias dimensionales estrictas y la capacidad de moldear paredes delgadas. [

Proceso de fundición en molde permanente

La fundición en molde permanente es un proceso de fundición de metal que emplea moldes reutilizables (moldes permanentes), generalmente hechos de metal. El proceso más común utiliza la gravedad para llenar el molde. Sin embargo, también se utilizan presión de gas o vacío. Una variación del proceso típico de fundición por gravedad, llamado fundición en aguanieve, produce piezas fundidas huecas. Los metales de fundición comunes son las aleaciones de aluminio, magnesio y cobre. Otros materiales incluyen aleaciones de estaño, zinc y plomo. El hierro y el acero también se funden en moldes de grafito. Los moldes permanentes, aunque duran más de una fundición, tienen una vida limitada antes de desgastarse.

Aquí, las dos mitades del molde están hechas de metal, generalmente hierro fundido, acero o aleaciones refractarias. La cavidad, incluidos los corredores y el sistema de compuerta, se mecanizan en las mitades del molde. Para las piezas huecas, normalmente se utilizan machos permanentes (hechos de metal) o aglomerados con arena, dependiendo de si el macho se puede extraer de la pieza sin dañarse después de la fundición. La superficie del molde está recubierta con arcilla u otro material refractario duro para mejorar la vida útil del molde. Antes del moldeado, la superficie se cubre con una pulverización de grafito o sílice, que actúa como lubricante. Esto tiene dos propósitos, a saber (i) mejora el flujo del metal líquido y (ii) permite que la pieza fundida se retire del molde más fácilmente. El proceso se puede automatizar y, por lo tanto, produce altas tasas de rendimiento. Además, produce muy buena tolerancia y acabado superficial.

Los moldes para el proceso de fundición constan de dos mitades. Los moldes de fundición generalmente se forman a partir de hierro fundido gris porque tiene la mejor resistencia a la fatiga térmica, pero otros materiales incluyen acero, bronce y grafito. Estos metales se eligen por su resistencia a la erosión y fatiga térmica. Por lo general, no son muy complejos porque el molde no ofrece colapsabilidad para compensar la contracción. En cambio, el molde se abre tan pronto como se solidifica la fundición, lo que evita las roturas por calor. Se pueden usar núcleos y generalmente están hechos de arena o metal. El molde se calienta antes del primer ciclo de fundición y luego se usa continuamente para mantener una temperatura lo más uniforme posible durante los ciclos. Esto disminuye la fatiga térmica, facilita el flujo de metal y ayuda a controlar la tasa de enfriamiento del metal fundido. La ventilación generalmente ocurre a través de la pequeña grieta entre las dos mitades del molde, pero si esto no es suficiente, se usan orificios de ventilación muy pequeños. Son lo suficientemente pequeños para dejar escapar el aire pero no el metal líquido. También se utiliza un elevador para compensar la contracción. Esto suele limitar el rendimiento a menos del 60 %. Los expulsores mecánicos en forma de pasadores se utilizan cuando los recubrimientos no son suficientes para sacar los moldes de los moldes. Estos pines se colocan por todo el molde y, por lo general, dejan pequeñas impresiones redondas en la fundición.

Los cuatro tipos principales de fundición en molde permanente son (i) gravedad, (i) aguanieve, (iii) baja presión y (iv) vacío.

El proceso de gravedad comienza precalentando el molde a 150 °C a 200 °C para facilitar el flujo y reducir el daño térmico a la fundición. Luego, la cavidad del molde se recubre con un material refractario o un lavado de molde, lo que evita que la fundición se adhiera al molde y prolonga la vida útil del molde. Luego se instalan los núcleos de arena o metal y el molde se cierra con abrazaderas. Luego se vierte metal líquido en el molde. Poco después de la solidificación, se abre el molde y se retira el yeso para reducir las posibilidades de roturas por calor. A continuación, se vuelve a iniciar el proceso, pero no es necesario precalentar porque el calor de la fundición anterior es suficiente y el revestimiento refractario suele durar varias coladas. El metal se vierte a la temperatura práctica más baja para minimizar las grietas y la porosidad.

El proceso de fundición en aguanieve es una variante de la fundición en molde permanente para crear una fundición hueca. En el proceso, el metal líquido se vierte en el molde y se deja enfriar hasta que se forma una capa de material en el molde. Luego, el metal líquido restante se vierte para dejar una capa hueca. La fundición resultante tiene un buen detalle superficial, pero el espesor de la pared puede variar. El proceso se usa generalmente para metales de bajo punto de fusión. Utiliza menos material que la fundición sólida y da como resultado un producto más liviano y menos costoso. Las figuras de fundición hueca generalmente tienen un pequeño orificio por donde se vertía el exceso de líquido. De manera similar, se utiliza un proceso llamado "moldeo de aguanieve" en la fabricación de tableros de instrumentos termoplásticos para automóviles, en el que se vierte una resina líquida en un molde hueco caliente y se forma una piel viscosa y luego se drena el exceso de aguanieve, el molde se enfría y se moldea. se elimina el producto.

La fundición en molde permanente a baja presión utiliza un gas a baja presión, generalmente entre 20 kPa y 100 kPa, para empujar el metal líquido hacia la cavidad del molde. La presión se aplica a la parte superior de la piscina de líquido, lo que obliga al metal líquido a subir por un tubo de vertido refractario y finalmente al fondo del molde. El tubo de vertido se extiende hasta el fondo de la cuchara para que el metal líquido que se introduce en el molde quede muy limpio. No se requieren elevadores porque la presión aplicada fuerza el metal líquido para compensar la contracción. Los rendimientos son normalmente superiores al 85 % porque no hay elevador y cualquier metal en el tubo de vertido vuelve a caer en la cuchara para su reutilización. La gran mayoría de las piezas fundidas en moldes permanentes de baja presión son de aluminio y magnesio, pero algunas son aleaciones de cobre. Las ventajas incluyen muy poca turbulencia al llenar el molde debido a la presión constante, lo que minimiza la porosidad del gas y la formación de escoria. Las propiedades mecánicas son alrededor de un 5 % mejores que las piezas fundidas en molde permanente por gravedad. La desventaja es que los tiempos de los ciclos son más largos que las fundiciones en molde permanente por gravedad.

La fundición en molde permanente al vacío conserva todas las ventajas de la fundición en molde permanente a baja presión, además de que se minimizan los gases disueltos en el metal líquido y la limpieza del metal líquido es aún mejor. El proceso puede manejar perfiles de paredes delgadas y brinda un acabado superficial muy bueno. Las propiedades mecánicas son normalmente entre un 10 % y un 15 % mejores que las fundiciones en molde permanente por gravedad.

Procesos de fundición de moldes fungibles

La fundición en molde desechable es una clasificación genérica que incluye fundición en arena, plástico, concha, yeso y molde de inversión (técnica de cera perdida). Este método de fundición en molde implica el uso de moldes temporales no reutilizables.

Proceso de fundición en arena

El proceso de fundición en arena, también conocido como proceso de fundición moldeado en arena, es uno de los tipos de fundición más populares y simples. El proceso utiliza arena como material del molde. Se ha utilizado durante siglos. La fundición en arena permite lotes más pequeños que la fundición en molde permanente ya un bajo costo. La fundición en arena permite fundir la mayoría de los metales según el tipo de arena utilizada para los moldes. Las fundiciones en arena se producen en talleres especializados conocidos como fundiciones. Más del 70 % de todas las fundiciones de metal se producen mediante el proceso de fundición en arena.

La arena para fundición es relativamente barata y suficientemente refractaria incluso para la producción de fundición de acero. Además de la arena, se mezcla u ocurre con la arena un agente aglutinante adecuado (generalmente arcilla). La mezcla se humedece, generalmente con agua, pero a veces con otras sustancias, para desarrollar la fuerza y plasticidad de la arcilla y hacer que el agregado sea adecuado para el moldeo. La arena suele estar contenida en un sistema de marcos o cajas de molde. Las cavidades del molde y el sistema de compuertas se crean compactando la arena alrededor de patrones que se tallan directamente en la arena.

La fundición en arena requiere un tiempo de entrega de días, o incluso semanas a veces, para la producción a altas tasas de producción (1 a 20 piezas/hora-molde) y es insuperable para la producción de piezas grandes. La arena verde (húmeda) casi no tiene límite de peso parcial, mientras que la arena seca tiene un límite práctico de masa parcial que oscila entre 2300 kg y 2700 kg. El peso mínimo de la pieza oscila entre 0,075 kg y 0,1 kg. La arena se une mediante arcillas, aglutinantes químicos o aceites polimerizados (como el aceite de motor). La arena se puede reciclar muchas veces en la mayoría de las operaciones y requiere poco mantenimiento.

La fundición en arena utiliza arena natural o sintética (arena de lago), que en su mayoría es un material refractario llamado sílice (SiO2). Los granos de arena deben ser lo suficientemente pequeños para que puedan compactarse densamente y lo suficientemente grandes para permitir que los gases formados durante el vertido del metal escapen a través de los poros. Los moldes de mayor tamaño utilizan arena verde (mezcla de arena, arcilla y un poco de agua). La arena se puede reutilizar y el exceso de metal vertido se corta y se reutiliza también. El típico molde de arena está hecho de dos partes, la mitad superior se llama capa, y la parte inferior es el arrastre. El líquido fluye hacia el espacio entre las dos partes, llamado cavidad del molde. La geometría de la cavidad se crea mediante el uso de una forma de madera, llamada patrón. La forma del patrón es (casi) idéntica a la forma de la pieza a moldear. Hay una cavidad en forma de embudo. La parte superior del embudo es la copa de vertido, mientras que el cuello del embudo en forma de tubo es el bebedero. El metal líquido se vierte en la copa de vertido y fluye por el bebedero. Los corredores son los canales huecos horizontales que conectan la parte inferior del bebedero con la cavidad del molde. La región donde cualquier corredor se une con la cavidad se llama puerta. Se hacen algunas cavidades adicionales que se conectan a la superficie superior del molde. El exceso de metal líquido vertido en el molde fluye hacia estas cavidades, llamadas elevadores. Actúan como reservorios. A medida que el metal se solidifica dentro de la cavidad, se encoge y el metal sobrante de los elevadores fluye hacia abajo para evitar agujeros en la pieza fundida. Los respiraderos son orificios estrechos que conectan la cavidad con la atmósfera para permitir que escapen los gases y el aire de la cavidad. Se insertan núcleos para crear superficies interiores de las piezas fundidas. Esto es necesario ya que muchas piezas fundidas tienen orificios interiores (piezas huecas) u otras cavidades en su forma a las que no se puede acceder directamente desde ninguna de las piezas del molde. Los núcleos se fabrican horneando arena con un poco de aglutinante para que puedan conservar su forma cuando se manipulan. El molde se ensambla colocando el núcleo en la cavidad del arrastre y luego colocando la capa encima. El molde después del montaje está bloqueado. Una vez que se realiza el vaciado, se sacude la arena y se retira el núcleo y, por lo general, se rompe.

Proceso de fundición en molde de yeso

El proceso de moldeo de yeso es similar al moldeo en arena, excepto que el yeso de París (yeso, CaSO4) se sustituye por arena como material del molde. El yeso no es puro yeso de París, sino que tiene aditivos para mejorar la resistencia en verde, la resistencia en seco, la permeabilidad y la colabilidad. Por ejemplo, se agrega talco u óxido de magnesio para evitar el agrietamiento y reducir el tiempo de fraguado. La adición de cal y cemento limita la expansión durante el horneado, mientras que la adición de fibras de vidrio aumenta la resistencia. La arena se puede utilizar como material de relleno. La proporción de ingredientes es de 70 % a 80 % de yeso y de 20 % a 30 % de aditivos.

El yeso de París es un polvo blanco fino que, cuando se mezcla con agua, adquiere una consistencia similar a la arcilla y se le puede dar forma alrededor del patrón. El molde de yeso se puede terminar para obtener un muy buen acabado superficial y precisión dimensional. Sin embargo, es relativamente suave y no lo suficientemente resistente a temperaturas superiores a 1200 °C, por lo que este método se usa principalmente para hacer piezas fundidas de metales no ferrosos como zinc, cobre, aluminio y magnesio.

Durante el vaciado del molde de yeso, primero se mezcla el yeso y se rocía el patrón con una película delgada de compuesto separador para evitar que el yeso se adhiera al patrón. Luego, se vierte el yeso sobre el patrón y se agita la unidad para que el yeso rellene las pequeñas características. El yeso fragua generalmente en unos 15 minutos y luego se retira el patrón. Luego, el molde se hornea, entre 120 grados C y 260 grados C, para eliminar el exceso de agua. Luego, el molde seco se ensambla, se precalienta y se vierte el metal. Finalmente, después de que el metal se ha solidificado, el yeso se separa de la pieza fundida. El yeso usado no se puede reutilizar.

Dado que el yeso tiene una conductividad térmica más baja, la fundición se enfría lentamente y, por lo tanto, tiene una estructura de grano más uniforme (es decir, menos deformación, menos tensiones residuales).

Por lo general, se tarda menos de una semana en preparar el formulario, después de lo cual se logra una tasa de producción de 1 unidad a 10 unidades por hora. tolerancias. La fundición en molde de yeso es una alternativa económica a otros procesos de moldeo para piezas complejas debido al bajo costo del yeso y su capacidad para producir piezas fundidas con forma casi neta.

Proceso de moldeo de cáscara

El proceso de moldeo de carcasa, también conocido como fundición de molde de carcasa, es un proceso de fundición de molde desechable que utiliza arena cubierta de resina para formar el molde. El moldeado de cáscara es similar al moldeado en arena, pero la cavidad de moldeo está formada por una "cáscara" de arena endurecida en lugar de un matraz lleno de arena. La arena que se utiliza es más fina que la arena para moldear en arena y se mezcla con una resina para que el patrón pueda calentarla y endurecerla hasta formar una capa alrededor del patrón. Debido a la resina y arena más fina, da un acabado superficial mucho más fino. El proceso se automatiza fácilmente y es más preciso que la fundición en arena. Este proceso es ideal para artículos complejos que son de tamaño pequeño a mediano y que necesitan una mayor precisión. En comparación con la fundición en arena, este proceso tiene una mejor precisión dimensional, una mayor tasa de productividad y menores requisitos de mano de obra.

En el proceso de moldeo de cáscara, como el moldeado en arena, el metal líquido se vierte en un molde desechable. El molde es una cáscara de paredes delgadas que se crea aplicando una mezcla de arena y resina alrededor de un patrón. El patrón, una pieza de metal con la forma de la pieza deseada, se reutiliza para formar múltiples moldes de carcasa. Un patrón reutilizable permite tasas de producción más altas, mientras que los moldes desechables permiten moldear geometrías complejas. El proceso de moldeo de carcasa requiere el uso de un patrón de metal, un horno, una mezcla de arena y resina, una caja de descarga y metal líquido.

El proceso de moldeo de carcasa permite el uso de metales ferrosos y no ferrosos, más comúnmente usando hierro fundido, acero al carbono, acero aleado, acero inoxidable, aleaciones de aluminio y aleaciones de cobre. Las piezas típicas son de tamaño pequeño a mediano y requieren alta precisión, como cajas de engranajes, culatas, bielas y brazos de palanca.

El proceso de moldeo de carcasa produce una mejor calidad de superficie y tolerancias. El proceso consiste en hacer un patrón de metal de 2 piezas (por ejemplo, aluminio o acero) que luego se calienta entre 175 °C y 370 °C y luego se cubre con un lubricante (por ejemplo, aerosol de silicona). Cada uno de los medios patrones calentados se cubre con una mezcla de arena y un aglutinante de resina termoendurecible/epoxi. El aglutinante pega una capa de arena al patrón, formando una concha. El proceso se puede repetir para obtener una capa más gruesa. Después de esto, el conjunto se hornea para curarlo. A continuación, se retiran los patrones y se unen las dos medias carcasas para formar el molde. Luego se vierte el metal en el molde. Cuando el metal se solidifica, la cubierta se rompe para obtener la pieza.

Proceso de casting de inversión

El proceso de fundición de inversión también se conoce como proceso de fundición a la cera perdida. Es un proceso que se ha practicado durante miles de años, siendo el proceso de cera perdida una de las técnicas de formación de metales más antiguas que se conocen. Desde hace 5000 años, cuando la cera de abejas formaba el patrón, hasta las ceras de alta tecnología, los materiales refractarios y las aleaciones especializadas de hoy en día, las fundiciones aseguran que se produzcan componentes de alta calidad con los beneficios clave de precisión, repetibilidad, versatilidad e integridad.

Fundición de inversión deriva su nombre del hecho de que el patrón está revestido, o rodeado, con un material refractario. Los patrones de cera requieren un cuidado extremo porque no son lo suficientemente fuertes para soportar las fuerzas encontradas durante la fabricación del molde. Una ventaja de la fundición de inversión es que la cera se puede reutilizar.

Los pasos en el proceso de fundición de inversión son (i) los patrones de cera se producen mediante moldeo por inyección, (ii) los patrones múltiples se ensamblan en un bebedero de cera central, (iii) se construye una carcasa sumergiendo el ensamblaje en una suspensión líquida de cerámica y luego en un lecho de arena extremadamente fina y puede haber necesidad de varias capas, (iv) la cerámica se seca, la cera se derrite y la cerámica se cuece para quemar toda la cera, (v) la cáscara se llena con metal líquido por vertido por gravedad. Al solidificarse, las piezas, las compuertas, el bebedero y la copa de vertido se convierten en una fundición sólida. La fundición hueca se puede hacer vertiendo el exceso de metal antes de que se solidifique, (vi) después de que el metal se solidifica, la cubierta de cerámica se rompe por vibración o chorro de agua, y (vii) las partes se cortan del bebedero usando una fricción de alta velocidad. se da sierra y acabado menor a la pieza final.

El proceso es adecuado para la producción repetible de componentes de forma neta de una variedad de diferentes metales y aleaciones de alto rendimiento. Aunque generalmente se usa para piezas de fundición pequeñas, este proceso se ha utilizado para producir marcos completos de puertas de aviones, con piezas de fundición de acero de hasta 300 kg y piezas de fundición de aluminio de hasta 30 kg. En comparación con otros procesos de fundición, como la fundición a presión o la fundición en arena, puede ser un proceso costoso. Sin embargo, los componentes que se pueden producir mediante fundición de inversión pueden incorporar contornos intrincados y, en la mayoría de los casos, los componentes se funden casi en su forma neta, por lo que requieren poco o ningún reproceso una vez fundidos.

Proceso de fundición al vacío

Este proceso también se denomina fundición contragravedad. El proceso se usa cuando el atrapamiento de aire es un problema, hay detalles intrincados o muescas, o si el material está reforzado con fibra o alambre. Es básicamente el mismo proceso que la fundición de inversión, excepto por el paso de llenar el molde, que es el paso (v) anterior. En este caso, una bomba de vacío succiona el material hacia arriba en el molde. El molde aparece en una posición invertida del proceso de fundición habitual y se baja al matraz con el metal líquido. Una ventaja de la fundición al vacío es que, al liberar la presión durante un breve período de tiempo después de llenar el molde, el metal no solidificado puede volver a liberarse en el matraz. Esto permite la creación de una fundición hueca. Dado que la mayor parte del calor se aleja de la superficie entre el molde y el metal, la parte del metal más cercana a la superficie del molde siempre se solidifica primero. El frente sólido viaja hacia el interior de la cavidad. Por lo tanto, si el líquido se drena muy poco tiempo después del llenado, entonces es posible obtener un objeto hueco de paredes muy delgadas.

Proceso de fundición de patrones por evaporación

El proceso de fundición con patrón evaporativo es un tipo de proceso de fundición que utiliza un patrón hecho de un material que se evaporará cuando el metal líquido se vierta en la cavidad del molde. Esto significa que no es necesario retirar el material del patrón del molde antes de la fundición. El material de patrón de evaporación más común utilizado es la espuma de poliestireno. Los dos procesos principales son la fundición con espuma perdida y la fundición con molde completo.

El moldeo por espuma perdida es un tipo de proceso de moldeo por evaporación que es similar al moldeo por inversión, excepto que se usa espuma para el patrón en lugar de cera. Este proceso aprovecha el bajo punto de ebullición de la espuma para simplificar el proceso de microfusión al eliminar la necesidad de derretir la cera fuera del molde.

La fundición de molde completo es un proceso de fundición de patrón evaporativo que es una combinación de fundición en arena y fundición de espuma perdida. Utiliza un patrón de espuma de poliestireno expandido que luego se rodea de arena, como si fuera una fundición en arena. Luego, el metal se vierte directamente en el molde, que vaporiza la espuma al contacto.

La principal diferencia es que la fundición de espuma perdida usa arena no ligada y la fundición de molde completo usa arena ligada (o arena verde). Debido a que esta diferencia es bastante pequeña, hay mucha superposición en la terminología. Hay muchos términos comunes que se han utilizado para describir estos procesos. Estos incluyen la fundición sin cavidades, la fundición de espuma evaporativa, la fundición de vaporización de espuma, la fundición de patrón perdido, el proceso de castral y el moldeo de poliestireno expandido. Los términos patentados utilizados incluyen Styro-cast, Foam cast, Replicast y Policast.

Proceso de manufactura

- Aleaciones y metales refractarios para la industria aeroespacial

- Introducción a la impresión 3D para moldeado en arena

- Permisos de patrón para la fundición adecuada de metales | Industrias | Metalurgia

- Patrones utilizados para la fundición de metales | Industrias | Metalurgia

- Tipos de defectos de fundición | Metales | Industrias | Metalurgia

- 5 técnicas para la fundición de aluminio

- Prototipo rápido para fundición en arena

- Prácticas de trazabilidad para la producción de fundición

- Tipos de Inconel para la fundición de inversión

- Arena de fundición para uso industrial

- 4 tipos comunes de procesos de fundición de metales