Sistema de Combustión de un Horno de Recalentamiento

Sistema de combustión de un horno de recalentamiento

La función principal de un horno de recalentamiento es elevar la temperatura de los aceros semiacabados (palanquillas, tochos, losas o redondos) generalmente a temperaturas entre 1000 °C y 1250 °C, hasta que sea lo suficientemente plástico para ser laminado al deseado. sección, tamaño o forma en el laminador en caliente. El horno de recalentamiento también debe cumplir requisitos y objetivos específicos en términos de tasas de calentamiento por razones metalúrgicas y de productividad. En el horno de recalentamiento hay un flujo continuo de material que se calienta a la temperatura deseada a medida que viaja por el horno.

Las operaciones de laminación en caliente requieren aceros semiacabados recalentados de alta calidad al menor costo posible y al ritmo de producción óptimo del tren de laminación. Los hornos de recalentamiento utilizados para calentar los aceros semiacabados en un tren de laminación en caliente consumen una gran cantidad de energía y, al mismo tiempo, generan una gran cantidad de contaminantes. Debido a esto, existe la necesidad de buscar formas de reducir el consumo de energía y los contaminantes y, por lo tanto, los costos. Esto se puede lograr mejorando la eficiencia del combustible de los hornos de recalentamiento.

El sistema de combustión del horno de recalentamiento tiene una gran influencia tanto en la calidad del producto de acero semiacabado recalentado como en la cantidad de combustible necesaria para el recalentamiento. Las expectativas importantes de un horno de recalentamiento hoy en día no son solo reducir la emisión de contaminantes y el consumo de energía, sino también mejorar la alta calidad del producto de acero calentado, la confiabilidad, la temperatura uniforme, el flujo de calor y la seguridad del equipo y personal. Todos estos son los factores clave que tienen un efecto considerable en el sistema de combustión del horno de recalentamiento.

Las tres cosas básicas que se requieren para iniciar y sostener la combustión son (i) combustible, (ii) oxígeno y (iii) energía suficiente para la ignición. El proceso de combustión es más eficiente si el combustible y el oxígeno pueden encontrarse y reaccionar sin restricciones. Sin embargo, en aplicaciones prácticas de calefacción no es suficiente considerar solo la combustión eficiente, sino que también se deben tener en cuenta los aspectos de transferencia de calor. Los siguientes son los parámetros importantes para un sistema de combustión en el horno de recalentamiento.

- Cantidad del calor necesario para impartir al material de carga.

- La generación del calor dentro del horno se requiere no solo para calentar el material de carga sino también para superar todas las pérdidas de calor.

- Transferencia de parte del calor disponible de los gases del horno a la superficie del material de carga de calentamiento.

- Ecualización de la temperatura dentro del material de carga.

- Pérdidas de calor del horno a través de puertas y paredes, etc.

- Calor transportado por los gases de escape.

- Emisiones de contaminantes (por ejemplo, NOx, etc.) causadas por los gases de escape.

El aire compuesto por oxígeno diluido con un 78 % de nitrógeno y un 1 % de argón no proporciona las condiciones óptimas para la combustión y la transferencia de calor. El nitrógeno del aire se calienta durante el proceso de combustión y para evitar la pérdida de energía transferida al nitrógeno se hace necesario recuperar esta energía para ahorrar combustible.

El calor se transfiere a la superficie de un producto sólido por convección, conducción y radiación. La transferencia de calor dentro del producto es solo por conducción. Esto implica que la superficie del producto, que cambia con el tiempo cuando se calienta, las dimensiones y el material de los aceros semiacabados son importantes, así como las dimensiones internas del horno.

Para un calentamiento eficiente y uniforme, la composición del gas y el patrón de flujo dentro del horno son importantes. Una estrategia de calentamiento tradicional, sin optimización, puede parecer suficiente en condiciones de estado estable, pero no brinda una calidad y un rendimiento de costo óptimos cuando hay interrupciones en la producción, variación en los grados o dimensiones del producto, o variación en las temperaturas de abandono objetivo. En la situación actual, se necesita una solución para brindar calefacción de la más alta calidad y al menor costo en todas las condiciones con un impacto mínimo en el medio ambiente.

En estos días, debido al calentamiento global, las estrictas normas ambientales exigen la minimización del consumo específico de combustible y, al mismo tiempo, la reducción de los contaminantes, incluidos los óxidos de nitrógeno (NOx). Los objetivos contradictorios de consumo mínimo de energía y descarga de contaminantes, mientras que al mismo tiempo cumplen con los requisitos de producción, representan un desafío tanto para los operadores como para los proveedores de equipos para utilizar todas las tecnologías disponibles para diseñar sistemas de combustión eficientes en el uso de la energía y respetuosos con el medio ambiente en los hornos de recalentamiento.

Con los diseños de quemadores convencionales, estos dos objetivos suelen estar en conflicto. Sin embargo, utilizando la última tecnología y diseños de quemadores con técnicas de combustión de llama difusa, ahora se logran altos niveles de eficiencia a través del aire de combustión precalentado con las correspondientes bajas emisiones de NOx.

Hay muchos tipos de hornos de recalentamiento que están en funcionamiento en las plantas siderúrgicas. La estructura de un horno de recalentamiento consta de varias zonas. Los hornos de recalentamiento normalmente están diseñados con múltiples zonas de calentamiento, a saber (i) zona de precalentamiento, (ii) zonas de calentamiento y (iii) zonas de remojo. Las piezas de acero semielaboradas se alimentan a la zona de precalentamiento y se mueven lentamente a través de las zonas de calentamiento y remojo, en forma secuencial. Las piezas de acero se calientan aproximadamente a la temperatura objetivo en las zonas de precalentamiento y calentamiento y se sumergen en la zona de remojo para mantener la temperatura uniforme a través de las piezas de acero, que se calientan principalmente por transferencia de calor por radiación del gas circundante. Cada zona tiene un propósito diferente y, por lo general, las zonas tienen controles de quemador independientes, aunque los productos de la combustión se mueven a través de las zonas anteriores para salir del conducto de humos. La relación aire-combustible normalmente se establece con la intención de producir un nivel deseado de exceso de oxígeno en los gases de combustión. El objetivo es asegurar que todo el combustible se queme dentro del horno de recalentamiento pero al mismo tiempo evitar el exceso de aire de combustión que reduce la eficiencia de calentamiento del horno.

La construcción multizona de los hornos de recalentamiento hace que la optimización de la combustión sea muy difícil debido a la interacción de las zonas, los requisitos del producto en constante cambio, la velocidad de extracción cambiante y el acto de extraer las barras en sí. Hay muchos problemas que pueden causar una desviación en el resultado final. Algunos de estos problemas son los siguientes.

- Medición inexacta de gas o aire

- Cambios en la humedad del aire

- Cantidades significativas de combustible u oxígeno que migran desde otra zona del horno

- En el caso de aire precalentado vía recuperadores, puede haber (i) fugas en tuberías o recuperadores, (ii) factores de corrección de temperatura fuera de calibración, y (iii) variaciones estacionales

- Desgaste o daños en la válvula y los actuadores

- Fugas en el horno

Además, en función de las capacidades del quemador y los niveles deseados de exceso de oxígeno, se requiere una relación estequiométrica fija para cada zona. Las proporciones pueden diferir de una zona a otra por las siguientes dos razones.

- El exceso de oxígeno deseado puede ser diferente para cada zona debido a la relación entre el nivel de oxígeno, la temperatura y la formación de incrustaciones.

- Es posible que sea necesario ajustar la estequiometría para diferentes índices de reducción del quemador debido a las capacidades de mezcla de los quemadores.

Normalmente, el operador del horno de recalentamiento no sabe si el oxígeno está en el punto de ajuste deseado o cerca de él debido a que no hay retroalimentación del proceso en tiempo real. Las consecuencias de operar un horno con este nivel de incertidumbre pueden ser significativas. Teniendo en cuenta las reacciones del quemador y los productos teóricos de la combustión, puede haber posibilidades cuando la estequiometría se sale del punto de ajuste. Si el nivel real de oxígeno en los gases de combustión supera el punto de ajuste, la eficiencia se reduce y se suman costos de combustible innecesarios. Si el nivel de oxígeno real es más bajo que el punto de ajuste, los niveles de monóxido de carbono aumentan, lo que crea una condición de funcionamiento insegura y una eficiencia reducida debido a que el combustible no quemado sale del horno. Además, los controladores de la relación aire-combustible en los hornos de recalentamiento ajustan continuamente sus puntos de ajuste para cumplir con las demandas cambiantes del horno y, por lo tanto, el estado de oxidación también cambia constantemente. En la práctica, el horno de recalentamiento experimenta algún grado de combustión incompleta. Hay varios problemas que contribuyen a una mala mezcla. Estos problemas se dan a continuación.

- Eficiencia del quemador

- Cobertura de cobertura

- Velocidades de aire y combustible incomparables

- Control de relación fuera de ajuste

- Fugas en el horno

La combustión incompleta debido a una mezcla deficiente también puede resultar en la coexistencia de monóxido de carbono y oxígeno. En la práctica, es común tener presentes tanto monóxido de carbono como oxígeno. Por lo tanto, el funcionamiento óptimo de un horno de recalentamiento requiere datos de productos de combustión en tiempo real con los sensores adecuados.

Un recuperador se usa normalmente en los hornos de recalentamiento como una unidad de recuperación de calor residual para lograr una alta eficiencia térmica y conservación de energía. El calor residual recuperado se utiliza para precalentar el aire de combustión, que luego se alimenta a un quemador. El aire precalentado da como resultado la conservación de energía y un buen rendimiento de combustión. Sin embargo, las desventajas incluían la incorporación de un sistema de recuperación de calor a gran escala para el calor residual. Además, la temperatura del aire precalentado normalmente es de alrededor de 600 °C a 700 °C en el mejor de los casos.

Hay dos desarrollos importantes en el área de recalentamiento de acero semiacabado en el pasado reciente. Estos desarrollos son, a saber, (i) combustión de aire a alta temperatura y (ii) combustión de combustible de oxígeno.

Combustión de aire a alta temperatura

La tecnología de combustión de aire a alta temperatura (HiTAC) utiliza aire precalentado a más de 1000 °C. La adopción de esta tecnología de combustión en el horno de recalentamiento permite que la planta siderúrgica contribuya en gran medida a la reducción simultánea del consumo de energía y de las emisiones de dióxido de carbono. y óxidos de nitrógeno. La utilización de la tecnología HiTAC también da como resultado una reducción del tamaño físico del horno de recalentamiento en comparación con el tipo de horno tradicional.

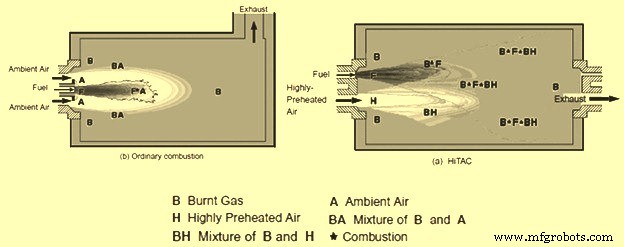

El concepto básico de la tecnología HiTAC es que la combinación de la máxima recuperación de calor residual por parte del regenerador de alto ciclo y la mezcla controlada de aire de combustión altamente precalentado con gases quemados produce llamas uniformes y de temperatura relativamente baja.

El quemador regenerativo utilizado en la tecnología HiTAC tiene características de combustión únicas. Estas características dan como resultado una llama eficiente y limpia con un perfil uniforme de temperatura y flujo de calor. Estas propiedades dan como resultado una tasa de producción mejorada y una mejor calidad del producto y un entorno mucho más templado para los componentes del horno. La tecnología HiTAC puede resultar en costos de operación reducidos.

La tecnología HiTAC proporciona una estabilidad de llama significativamente mayor en todas las mezclas de aire y combustible (incluidas las mezclas de combustible muy pobres), una mayor transferencia de calor y una baja pérdida de calor de la chimenea (calor residual). El método proporciona un medio para recircular el calor desde el lado de alta temperatura (gas quemado) de regreso al lado de la mezcla sin quemar usando un método de intercambio de calor apropiado. El precalentamiento da entalpía adicional a la mezcla sin quemar sin dilución por los productos de combustión.

Con la tecnología HiTAC, existen características de llama, estabilidad de llama, emisiones reducidas y ahorros de energía significativos significativamente diferentes. Se encuentra que el color de la llama es muy diferente del azul o amarillo observado normalmente. Bajo ciertas condiciones, se ha observado una llama de color verde azulado y verde usando combustibles de hidrocarburo típicos. Por el contrario, también se ha observado una oxidación sin llama (o incolora) del combustible.

A continuación se detallan las principales características de la tecnología HiTAC.

- Combustión de hidrocarburos con temperaturas de precalentamiento del aire muy elevadas mediante regenerador en el quemador.

- El calor sensible de los productos de escape se utiliza para calentar el aire de combustión (temperatura superior a 1000 °C). La tecnología intenta que el aire se precaliente cerca de la temperatura objetivo del horno.

- Las temperaturas de los gases de escape oscilan entre 150 °C y 200 °C.

- Extrae la mayor parte de la energía del combustible para el proceso de calentamiento.

- Hay un ahorro de combustible de entre un 50 % (reemplazando aire frío) y un 30 % (reemplazando aire de recuperadores).

- Hay una distribución de calor muy uniforme en el horno.

- La generación de NOx es muy baja.

En el quemador regenerativo, hay una configuración de pares con ciclos de cada quemador entre encendido y escape. El aire de combustión circula entre dos juegos de caminos en el quemador. Entra por un conjunto y recoge calor del material regenerador en el quemador. Los gases del producto de la combustión salen por el otro conjunto y calientan el material del regenerador a alta temperatura. En el siguiente ciclo, el aire de combustión y los productos de combustión cambian de camino.

El concepto de HiTAC se ilustra en la Fig. 1 y se compara con el de la combustión del horno de recalentamiento convencional. Las llamas a temperaturas extremadamente altas suelen generarse en los hornos, si se produce una combustión directa entre el combustible y el aire fresco a alta temperatura. Como resultado de la geometría modificada del horno, no solo se produce la extinción de las llamas base por el movimiento de cizallamiento del aire de entrada a alta velocidad, sino que también debe producirse la dilución del aire con gas quemado (BH) antes de la combustión al separar las entradas de aire y combustible. Cabe señalar que esas son las condiciones en las que la combustión ordinaria no puede sostenerse con aire a temperatura ambiente. Además, el combustible inyectado por separado en el horno también arrastra gas quemado en el horno y algunos cambios en el combustible, como pirólisis, descomposición y vaporización del combustible líquido, si los hubiere, durante este período de preparación. Pueden ocurrir reacciones de combustión débiles entre el combustible y el producto arrastrado (B*F) y la combustión principal sigue en la zona de mezcla de combustible y aire diluido con una gran cantidad de gas quemado (B*F*BH). El cambio de llama debido a una baja concentración de oxígeno causada por la alta tasa de reciclaje del gas quemado probablemente produce una zona de reacción más amplia, donde pueden tener lugar reacciones relativamente lentas. En la combustión establecida sin aire precalentado, la combustión directa entre el combustible y el aire fresco (F*A) ocurre en el campo cercano del quemador. Posteriormente, algo de combustión en condiciones diluidas con gases quemados puede seguir en la porción corriente abajo de la llama debido al arrastre de gas quemado recirculado por el aire de combustión entrante. La combustión (F*A) en la vecindad del quemador muestra la temperatura máxima en el horno, y la mayoría de los óxidos nítricos emitidos por el horno se forman allí. Sin embargo, la combustión en esta región es esencial para sostener la combustión en el horno, y la llama completa no puede existir si la extinción ocurre en esta parte.

Fig. 1 Concepto de mezcla y combustión con tecnología HiTAC

A pesar del uso de aire altamente precalentado, la temperatura media y la temperatura máxima instantánea son considerablemente más bajas en HiTAC que en la combustión ordinaria.

Sistema de combustión de oxicombustible

El oxicombustible se refiere a la práctica de reemplazar totalmente el aire como fuente de agente oxidante para la combustión con oxígeno, que puede producirse mediante tecnología criogénica o tecnologías de adsorción. La ventaja general de reemplazar el aire con oxígeno es que la cantidad de nitrógeno aportado al proceso de combustión con aire se elimina casi o por completo. La reducción de nitrógeno en la combustión permite una mayor temperatura de la llama y una mayor eficiencia de la combustión, ya que un menor volumen del gas de combustión reduce la cantidad de calor tomado de la llama y perdido por el escape. Por lo tanto, las ventajas de usar oxicombustible en comparación con la combustión de aire y combustible son las siguientes.

- Reducción del consumo de energía

- Mejora de la tasa de calentamiento que resulta en una mayor producción (sin aumento en el punto de ajuste de la temperatura del horno)

- Reducción de las emisiones del horno

Además de las ventajas anteriores, el uso de la combustión de oxígeno y combustible a veces puede resultar en una menor inversión de capital en comparación con otros métodos para mejorar la eficiencia, como los recuperadores o los equipos de control de emisiones. La combustión de oxicombustible también puede resultar en una menor pérdida de incrustaciones debido a un mejor control y un tiempo de calentamiento más corto.

En comparación con el aire-combustible, la combustión de oxígeno-combustible tiene una presión parcial mucho más alta con respecto a los dos productos de combustión, CO2 y H2O. Esto mejora la tasa de transferencia de calor. Como los gases de escape no se diluyen con nitrógeno, la fase gaseosa tiene un papel más activo en el proceso de transferencia de calor, no solo porque la conductividad de la transferencia de calor y la capacidad calorífica del CO2 y el H2O son más altas, sino también porque ambos emiten mucho calor. tres gases atómicos.

El patrón de flujo en un horno de oxígeno y combustible es ventajoso en comparación con el de aire y combustible. El volumen de gases de escape se reduce entre un 70 % y un 80 % porque no hay nitrógeno presente y por el ahorro de combustible. Así, el tiempo de residencia del gas es más largo, con más tiempo para transferir calor al producto. De hecho, el producto está sumergido en un fluido de escape gaseoso compuesto por CO2 y H2O, es decir, un ambiente húmedo con una mayor capacidad de transferencia de calor.

Al comparar un horno de oxígeno y combustible con un horno de aire y combustible, ambos ajustados a la misma temperatura del horno, el material alcanza un valor de punto de ajuste más rápido en el horno de oxígeno y combustible. Esto se debe a las propiedades del gas.

Con la combustión de oxígeno y combustible hay un aumento sustancial en el calor disponible en comparación con la combustión de aire y combustible. El aumento del calor disponible está directamente relacionado con reducciones en el consumo de energía y aumentos en el rendimiento del horno.

Un aumento en el calor de combustión disponible significa que se pierde menos calor por el escape y se deja un mayor porcentaje de la entrada de energía total para hacer el trabajo en el horno de recalentamiento. Por lo tanto, cuando aumenta el calor disponible, se reduce la cantidad de entrada de energía total necesaria para realizar una cantidad constante de trabajo.

Los ahorros de energía varían según el tipo de combustible, la relación de combustión existente y la temperatura del aire de combustión. Otros factores, como la reducción en el tamaño del puerto de salida de humos y la pérdida de radiación, pueden afectar las tasas reales de reducción de energía con el oxicombustible. Otro impacto de una mayor eficiencia de combustión con oxicombustible es la capacidad de aumentar la tasa de calentamiento y obtener más rendimiento del horno.

El límite práctico para el aumento de la producción depende de la capacidad del material de acero semiacabado para absorber calor y del tiempo y la temperatura a los que el material de acero semiacabado se expone al calor. La experiencia de varias instalaciones de oxicombustible indica que la producción de material se puede aumentar en la mayoría de las operaciones sin aumentar el punto de ajuste de la temperatura del horno, con la excepción de los hornos que ya cumplen con un límite de rampa de temperatura establecido. Además del aumento del calor disponible, la mayor temperatura de la llama del oxicombustible y el potencial de radiación de los gases de combustión tienen un impacto positivo en la capacidad de calentamiento y la tasa de producción.

La temperatura de la llama del oxicombustible es generalmente de 500 °C a 800 °C más alta que la temperatura de la llama del aire-combustible. Como la transferencia de calor por radiación depende de la diferencia de temperatura entre la fuente y el receptor elevada a la cuarta potencia, la combustión de oxígeno y combustible da como resultado un gran aumento de la llama al potencial de radiación del material. Los productos de combustión del oxicombustible también son mejores fuentes de transferencia de calor radiante. Esto se debe a que la mayoría del producto de combustión de aire y combustible es nitrógeno, que no es un mecanismo de transferencia de calor radiante tan eficiente como el dióxido de carbono y el vapor de agua que componen la mayoría de los productos de combustión de oxígeno y combustible.

En algunos casos, la producción del horno está limitada por la cantidad de emisiones gaseosas que se permite salir del horno. La combustión de oxicombustible también puede ser un medio para reducir las emisiones de los hornos y permitir una mayor capacidad de producción dentro de un límite de emisiones permitido.

El volumen de gases de escape es sustancialmente menor con oxicombustible. El volumen total de gases de escape con oxicombustible es generalmente de un 70 % a un 90 % menor que el volumen total de gases de escape de aire y combustible. En muchos casos, la reducción del volumen de los gases de escape por sí sola puede ser beneficiosa, especialmente cuando el equipo de control de la contaminación existente es limitado y/o cuando las emisiones de partículas son un problema. Un resultado más importante con la combustión de oxígeno y combustible es una menor emisión de ciertos constituyentes de los gases de escape. El resultado más obvio del uso de la combustión de oxígeno y combustible es la reducción del consumo de combustible. Con la reducción del consumo de combustible, la emisión de CO2 es menor en un tiempo determinado o por unidad de material de acero semielaborado calentado. Si bien la generación de CO2 no es actualmente una preocupación importante, el calentamiento global y el cambio climático que se está produciendo indican que las condiciones más estrictas de emisión de CO2 pueden ser un factor en el futuro próximo. Una preocupación más inmediata de muchos operadores de hornos es la emisión de NOx. Con la combustión de oxígeno y combustible, la presión parcial de nitrógeno en los productos de combustión se reduce drásticamente, lo que reduce el potencial de formación de NOx incluso a temperatura de llama elevada. Muchos factores afectan la tasa de emisión de NOx de los hornos alimentados con oxígeno y combustible. La pureza del producto de oxígeno es uno de esos factores. Sin embargo, el factor principal para minimizar las emisiones de NOx del oxicombustible es el control de la presión del horno. La fuga de aire secundario combinada con una temperatura alta de la llama del oxicombustible puede reducir en gran medida el impacto de la combustión del oxicombustible como técnica de control de NOx.

Las llamas de oxicombustible tienen una temperatura más alta con menos volumen y longitud que las llamas de aire-combustible. La característica de la llama con oxicombustible debe tenerse en cuenta al diseñar sistemas de quemadores de oxicombustible para la aplicación de recalentamiento de materiales de acero. En general, el recalentamiento del acero requiere una distribución uniforme de la temperatura para evitar el sobrecalentamiento o el subcalentamiento localizado en el producto de acero recalentado. El tipo y la ubicación de los quemadores de oxígeno y combustible dependen del tipo de horno de recalentamiento y de la proximidad de las llamas a los materiales de acero semiacabados.

La recirculación de los productos de la combustión favorece el movimiento de los gases en la cámara de calentamiento, minimizando así las diferencias de temperatura. Además, la recirculación de los gases de combustión en la llama de oxígeno y combustible reduce la temperatura máxima de la llama y promueve un perfil de radiación de llama más uniforme para proteger el producto más cercano al quemador contra el sobrecalentamiento. Hay varios diseños de quemadores de oxicombustible disponibles para obtener el efecto de recirculación, incluida una boquilla patentada junto con otros diseños que utilizan el impulso de la llama de oxicombustible para producir la recirculación de gas.

Si bien proporciona beneficios sustanciales para la eficiencia, el bajo volumen de productos de combustión con combustión de oxígeno y combustible requiere atención especial al diseñar sistemas de control de combustión. El control adecuado de la relación de combustión es fundamental para el proceso de recalentamiento, ya que los productos de la combustión forman la atmósfera de calentamiento y, en última instancia, afectan la tasa y el tipo de formación de incrustaciones. En los sistemas de combustión de aire-combustible, el alto volumen de nitrógeno que se introduce en el proceso de combustión con el aire proporciona un amortiguador o un factor de seguridad contra los cambios en la relación aire-combustible. Con oxicombustible este amortiguador se elimina casi por completo. Esto significa que un cambio porcentual en la proporción de oxígeno a combustible con la combustión de oxígeno y combustible tendrá un mayor impacto en la atmósfera del horno de calentamiento que el mismo cambio con la combustión de aire y combustible.

Un buen control de la atmósfera del horno con combustión de oxígeno y combustible requiere un mayor nivel de precisión para el sistema de control que con la combustión de aire y combustible. Por lo general, se requiere una compensación de flujo másico para cumplir con la precisión requerida para mantener una buena atmósfera en el horno con combustión de oxígeno y combustible. Otra variable importante para el control de la combustión de oxígeno-combustible involucra los sistemas de control de presión y de escape del horno.

El volumen de gases de escape con combustión de oxígeno y combustible se reduce en un rango de 10 % a 30 % del volumen de escape de la combustión de aire y combustible dependiendo de la cantidad de ganancias de eficiencia térmica. Esto significa que los diseños existentes utilizados para controlar la presión del horno con combustión de aire y combustible, en la mayoría de los casos, no son adecuados para mantener un buen control de la presión del horno cuando se convierte a la combustión con oxígeno y combustible. Específicamente, el rango de control de la instrumentación de control de presión con el puerto de salida de humos y los tamaños de compuerta más grandes utilizados con la combustión de aire y combustible se reduce hasta el punto de ser ineficaz con el volumen de escape de la combustión de oxígeno y combustible. Por lo tanto, es necesario reducir el tamaño del orificio de salida de humos cuando se convierte a combustión de oxígeno y combustible o para compensar el menor volumen de escape cuando se diseñan nuevas instalaciones de hornos de recalentamiento. La falta de un buen control de la presión del horno puede dar como resultado una fuga de aire terciario que puede proporcionar una fuente de nitrógeno para la formación adicional de NOx y así minimizar o eliminar el potencial de reducción de emisiones. La fuga de aire en el horno de recalentamiento también influye en la atmósfera del horno e introduce complicaciones para el control de calidad de la superficie del acero.

La tasa y el tipo de formación de incrustaciones es una consideración importante para las operaciones del horno de recalentamiento de acero, independientemente del tipo de sistema de combustión. Además del tipo de aleación de acero, la atmósfera del horno junto con la velocidad de calentamiento son los principales factores que rigen la formación de incrustaciones. Se requiere un buen control de la relación de combustión y la presión del horno para mantener el control sobre la formación de incrustaciones y la calidad de la superficie del acero. Sin embargo, la atmósfera producida por la combustión de oxígeno y combustible es diferente de la atmósfera con la combustión de aire y combustible, incluso en condiciones ideales. .

Proceso de manufactura

- Sistema de calefacción solar

- C # usando

- Sistema de estacionamiento inteligente

- Sistema de control, medición y automatización de procesos de alto horno

- Horno de optimización de energía

- Hornos de recalentamiento y sus tipos

- Sistema básico de limpieza y recuperación de gas de horno de oxígeno

- Horno de arco eléctrico de CC

- Comprender el sistema de transporte

- Comprender el sistema de enfriamiento en motores de combustión interna

- Comprender el sistema de suspensión