Procesamiento de control termomecánico en trenes de laminación

Procesamiento de control termomecánico en trenes de laminación

El procesamiento termomecánico controlado (TMCP) es una técnica diseñada para mejorar las propiedades mecánicas de los materiales mediante el control del proceso de deformación en caliente en un tren de laminación. Esto fue diseñado originalmente para producir la forma externa requerida del producto. El laminado controlado, el enfriamiento controlado y el enfriamiento directo son ejemplos típicos de procesamiento termomecánico controlado. Dicho procesamiento ahorra energía en la fabricación de acero al minimizar o incluso eliminar el tratamiento térmico después de la deformación en caliente, aumentando así la productividad de los aceros de alta calidad. Normalmente requiere un cambio en el diseño de la aleación y, a menudo, reduce la productividad del propio proceso de deformación en caliente, pero al mismo tiempo permite reducir la cantidad total de adiciones de aleación y mejorar la soldabilidad, mientras que a veces produce características nuevas y beneficiosas en el proceso. acero.

El proceso TMCP tiene varias ventajas que pueden ayudar a superar los problemas relacionados con la adición de elementos de aleación principales y los tratamientos térmicos convencionales. Los aceros TMCP con microaleaciones añadidas se han desarrollado para gestionar los requisitos conflictivos de resistencia, tenacidad y soldabilidad a través del refinamiento del grano. TMCP permite efectivamente una reducción de la temperatura de precalentamiento, reduciendo así el costo de laminación. Como los aceros TMCP ofrecen una buena soldabilidad, son muy apreciados en industrias como la construcción naval, estructuras en alta mar, tuberías y construcción de edificios.

TMCP es la combinación sofisticada de operaciones de deformación bien definidas y tratamiento térmico bien definido en una sola etapa de producción para controlar la microestructura del acero que se está laminando. TMCP produce aceros con las calidades externas deseadas (dimensiones, forma y calidad superficial) y propiedades mecánicas aceptables. TMCP normalmente se considera como la etapa final en la producción de aceros.

El TMCP generalmente se asocia con operaciones de laminación en caliente en laminadores de bandas en caliente, laminadores de chapa y laminadores de barras y alambrones. Por ejemplo, en el caso de la producción de bandas en caliente de calidades de acero con bajo contenido de carbono en un laminador de bandas en caliente, se seleccionan cuidadosamente varios parámetros de laminación controlada en el tren de acabado con respecto a la temperatura, la velocidad de laminación, las reducciones de laminación y el patrón de enfriamiento de agotamiento para producir las propiedades mecánicas deseadas de la tira caliente. Tradicionalmente, el enfoque de dicho TMCP ha estado en los aspectos metalúrgicos de producir la microestructura que proporciona las propiedades mecánicas deseadas después del laminado en caliente. Los aspectos de la calidad exterior, como la forma y la planitud, la consistencia del calibre, la calidad de la superficie, etc., han recibido mucha menos atención, aunque están estrechamente relacionados con la metalurgia del producto y las prácticas de procesamiento.

Aspectos históricos

La primera introducción del procesamiento termomecánico en la producción comercial fue el laminado controlado de placas de acero al carbono (C)-manganeso (Mn) de 40 kgf/mm2 para la construcción naval en la década de 1950. Después de 1945, el concepto de tenacidad, a diferencia del concepto de ductilidad, y la tenacidad en muesca se convirtieron en un requisito para la construcción naval y otras placas de acero estructural. En la década de 1950, se adoptó un aumento en la relación Mn/C, la desoxidación mediante la adición de aluminio (Al) y la normalización de los aceros calmados con Al para mejorar la tenacidad de muesca. En ese momento, también se estableció el concepto de que la temperatura de transición de dúctil a frágil puede reducirse mediante el refinamiento del tamaño de grano de ferrita (alfa).

Desde principios de la década de 1960, se llevó a cabo una gran cantidad de investigaciones sobre los efectos de la temperatura de laminación en las propiedades mecánicas. A partir de esta investigación, se desarrolló un procedimiento de laminación a temperatura controlada para afinar el tamaño de grano. El laminado controlado contribuyó en gran medida a la reducción de la adición de aleaciones ya la mejora de la soldabilidad. Este desarrollo condujo a la producción de cantidades sustanciales de aceros fuertes y tenaces, utilizados principalmente para tuberías.

Aunque el laminado controlado resultó en una productividad relativamente baja, se pudo realizar a una temperatura comparativamente baja para obtener niveles mejorados de resistencia y tenacidad. Como el proceso de laminado controlado se basa en el refinamiento del grano, puede mejorar el límite elástico y la tenacidad, pero no puede mejorar la resistencia a la tracción sin aleación. Por lo tanto, ha habido una mejora limitada de la soldabilidad con este proceso.

Desde finales de la década de 1970, se han realizado esfuerzos para combinar TMCP, que mejora tanto la resistencia como la tenacidad, con microaleaciones, que mejoran la soldabilidad. Cuando se usa TMCP en combinación con laminación controlada, el enfriamiento acelerado permite controlar la transformación de austenita (gamma) a ferrita (alfa). TMCP ahora se usa ampliamente para la producción de aceros más fuertes y tenaces con excelente soldabilidad

El enfoque actual de usar TMCP enfriado por agua, que proporciona un enfriamiento acelerado después de laminación a baja temperatura y enfriamiento directo, se ha mejorado mucho en la década de 1980. El proceso de control continuo en línea cubre una amplia gama de parámetros de enfriamiento (es decir, coeficiente de transferencia de calor) y condiciones de austenita (es decir, sin trabajar, recristalizado o no recristalizado) y produce una variedad de propiedades de acero.

Se emplean varios conceptos en los equipos de refrigeración. En una de las configuraciones actuales más sofisticadas, la placa se aplana con un nivelador antes del enfriamiento con agua. Este procedimiento es eficaz en una amplia gama de velocidades de enfriamiento para lograr un enfriamiento uniforme en todo el plano de la placa y lograr propiedades mecánicas homogéneas.

Procesos de TMCP

Hay varios procesos para TMCP. Estos procesos se dividen en términos generales en las siguientes tres categorías principales.

- Descenso controlado desde la temperatura de normalización que todavía es completamente austenítica (por encima de la temperatura Ar3) seguido de un enfriamiento rápido de aproximadamente 10 °C/seg. El objetivo de este proceso es refinar el tamaño del grano mediante un laminado controlado y aumentar la resistencia suprimiendo la formación de ferrita y perlita en favor de una bainita fuerte y resistente.

- Laminación controlada tanto por encima de Ar3 como por debajo de esa temperatura, en la región mixta de austenita y ferrita. Además del refinamiento del grano de austenita, los granos recristalizados se aplanan y la deformación fomenta la nucleación de la ferrita fina. A una temperatura por encima de la Ar1, se interrumpe el laminado controlado, seguido de un rápido enfriamiento a temperatura ambiente o a una temperatura intermedia.

- El laminado controlado se realiza como parte de un procesamiento preliminar, seguido de enfriamiento y recalentamiento justo por encima de la temperatura Ar3 y luego enfriamiento rápido hasta muy por debajo de la temperatura Ar1. El propósito de esta técnica es desarrollar el tamaño de grano austenítico equiaxial más fino antes de que comience el enfriamiento controlado.

Mediante la elección adecuada de la temperatura de deformación y la velocidad de deformación, se puede aumentar la resistencia del acero. La resistencia del acero TMCP es mayor que la del acero normalizado de la misma composición. Por lo tanto, el acero TMCP tiene una composición más pobre (menor contenido de aleación) que el acero normalizado convencional de la misma resistencia.

Características metalúrgicas de TMCP

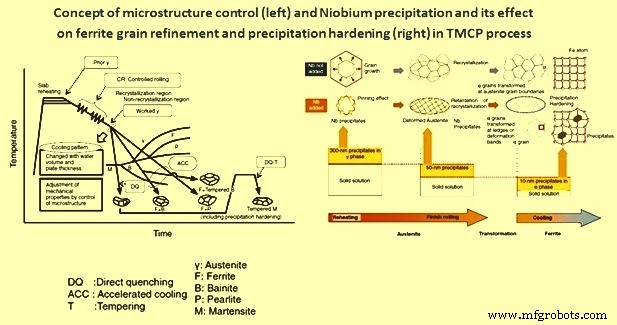

El concepto de control microestructural por TMCP se presenta esquemáticamente en la Fig. 1. Mientras que TMCP logra una alta resistencia al utilizar la transformación en ferrita y bainita además de una mayor tenacidad, la tecnología de laminación controlada mejora la tenacidad principalmente mediante el refinamiento de la microestructura de ferrita. El enfriamiento acelerado brinda una mayor productividad en comparación con la laminación intercrítica (región de austenita + ferrita) y minimiza cualquier disminución en la energía absorbida a través de los fenómenos de separación. TMCP consta de dos etapas en serie, a saber (i) laminación controlada y (ii) un proceso de enfriamiento acelerado posterior. Durante la etapa de laminación, los granos de austenita se alargan en forma de panqueque, lo que introduce discontinuidades cristalográficas como salientes y bandas de deformación. Estos salientes y bandas de deformación permanecen hasta que comienza el enfriamiento acelerado cuando la temperatura de laminación es lo suficientemente baja (menos de 800 °C).

Fig. 1 Concepto de control de microestructuras y precipitación de Nb y sus efectos

La recristalización tiene lugar cuando la temperatura es lo suficientemente alta (más de 900 ºC) y la mayoría de los salientes y bandas de deformación inducidas por la deformación desaparecen. Los salientes y bandas de deformación de retención pueden actuar como posibles sitios de nucleación heterogénea para las transformaciones de austenita en ferrita y contribuir al refinamiento del grano. Además, la deformación heterogénea de la austenita aumenta el área superficial del grano y la longitud de los bordes del grano por unidad de volumen, mientras que no hay cambios en el número de esquinas del grano por unidad de volumen.

La característica adicional de TMCP es su proceso de enfriamiento. Durante el enfriamiento acelerado, se suprime eficazmente el crecimiento de los productos transformados y se consigue el refinado del grano mediante transformaciones en las que se introducen los sitios de nucleación mencionados anteriormente. La disminución de la temperatura de transformación provocada por el enfriamiento acelerado induce fuertes cambios en la estructura intragranular. Las fuerzas impulsoras de la transformación también contribuyen al refinamiento del tamaño del grano mediante laminación a baja temperatura seguida de enfriamiento rápido con agua. La resistencia a la tracción se puede controlar ampliamente (desde 50 kg/mm2 hasta más de 80 kg/mm2).

Los elementos de microaleación en el acero controlan la microestructura. Las trazas de elementos como el niobio (Nb) y el titanio (Ti) (concentraciones del orden del 0,01 %) permiten refinar la microestructura desde el recalentamiento del acero hasta los procesos de laminación controlada y enfriamiento acelerado y mejoran la resistencia del laminado terminado. producto. Los efectos del Nb (Fig. 1) como ejemplo de un elemento de microaleación muestran que los tamaños de los precipitados de Nb formados durante cada proceso son de aproximadamente 300 nm a la temperatura de recalentamiento de la losa antes del laminado (más de 1000 °C), 50 nm durante laminación controlada (alrededor de 800 ºC) y 10 nm a la temperatura de transformación (alrededor de 600 ºC) durante el enfriamiento. En resumen, el tamaño de los precipitados disminuye con la disminución de la temperatura a medida que avanza el proceso. Esto es útil para el control microestructural. Por tanto, es necesario mantener el Nb en solución sólida para que pueda precipitar en cantidades suficientes en los procesos posteriores.

El Nb se precipita durante el recalentamiento del acero y evita el crecimiento del grano de austenita a través del efecto pinning. Durante el proceso de laminado posterior, por debajo de la temperatura de recristalización (alrededor de 900 ºC), la fuerza motriz generada por la energía de deformación introducida por dicho laminado facilita la precipitación de carburos y/o nitruros de Nb finos. Estos finos precipitados evitan la recristalización del grano de austenita y, por lo tanto, el engrosamiento.

Durante la laminación termomecánica, la precipitación inducida por deformación de elementos de microaleación como el Nb juega un papel importante en el control de la microestructura. Nb retrasa el inicio de la recristalización de la austenita.

Debido a la naturaleza no recristalizada de la austenita, existe un abundante suministro de sitios de nucleación de ferrita heterogénea (salientes y bandas de deformación) para el proceso de enfriamiento posterior. Nb también induce otros efectos, como durante la transformación de austenita en ferrita al enfriarse, precipita en la matriz de ferrita y mejora su resistencia a través del mecanismo de fortalecimiento de la precipitación. La estructura cristalina de los precipitados no encaja bien en la red de ferrita y esta incoherencia entre la ferrita y los precipitados da como resultado una mayor resistencia.

Los parámetros TMCP afectan la microestructura y las propiedades del acero microaleado con Nb-Ti. Por ejemplo, el rendimiento y la resistencia a la tracción aumentan con una disminución en la temperatura de laminación sin recristalización o enfriamiento de acabado.

El efecto más notable de TMCP es que el acero con la misma resistencia que los aceros convencionales se puede fabricar con un equivalente de carbono más bajo (es decir, con una adición de aleación más baja) a través del control microestructural. Se ha demostrado que el valor de Ceq requerido para que el acero TMCP alcance la misma resistencia es de 0,04 % a 0,08 % menor que el requerido para el acero normalizado. Como resultado, la soldabilidad (es decir, la temperatura de precalentamiento requerida para evitar el agrietamiento en frío en la ZAT) ha mejorado significativamente en los aceros TMCP. Por lo tanto, TMCP aumenta la productividad durante la fabricación de estructuras de acero al tiempo que mejora la seguridad y la confiabilidad.

Equipos y tecnologías utilizadas en TMCP

Para TMCP, varios tipos de equipos de enfriamiento acelerado han sido sugeridos y puestos en uso práctico desde 1980. Los puntos necesarios en este desarrollo han sido la uniformidad y controlabilidad de la temperatura de enfriamiento y la planitud de la placa después del enfriamiento, así como la productividad del proceso. Los equipos de enfriamiento acelerado de uso frecuente se han revisado minuciosamente para este propósito. Cada planta siderúrgica agrega características específicas relacionadas con el método de enfriamiento, la ubicación de la instalación y el movimiento de la tira/placa.

Actualmente, el equipo de enfriamiento acelerado es comúnmente del tipo continuo, en el que la zona de enfriamiento se divide en la dirección de desplazamiento de la tira/placa. En esta configuración, la refrigeración por agua de las caras superior e inferior de la tira/placa se puede controlar de forma independiente en cada zona.

Además de la refrigeración por agua homogénea, se ha avanzado en la tecnología de refrigeración con distorsión reducida, que requiere un control de refrigeración aún más sofisticado. Esto es necesario para garantizar tanto la uniformidad de la temperatura de enfriamiento como la planitud requerida de la tira/placa después del enfriamiento. Los problemas relacionados con la distorsión de la tira/placa (desviaciones) se clasifican en tres tipos principales según la dirección en la que se produjo el enfriamiento desigual, es decir, a lo largo del espesor, en las direcciones longitudinal y transversal. Sobre la base de la tensión térmica y la teoría de la inestabilidad elástica, se encuentran las expresiones para el pandeo crítico a lo largo de estas tres direcciones que resulta del enfriamiento desigual. Una de las causas de la distorsión de la placa es el sobreenfriamiento inevitable en las cuatro caras estrechas de la placa. Para evitar esta disminución de la temperatura, generalmente se toman varias medidas mecánicas, como la aplicación de un perfil de corona de agua en la dirección transversal, la protección de los bordes, que reduce el flujo de agua a lo largo de los bordes, puede aplicarse en la dirección del ancho, y la cabeza y la cola. Se puede aplicar un apantallamiento para evitar el sobreenfriamiento en las respectivas caras estrechas. Para minimizar la diferencia de temperatura, también se ha examinado la optimización de la disposición de las boquillas en la cara inferior, ya que otro mecanismo que provoca la distorsión son las diferentes historias térmicas de las caras superior e inferior de la tira/placa. En algunas plantas siderúrgicas, se emplean funciones de aprendizaje para que la proporción de volumen de agua aplicada a las caras superior e inferior se pueda controlar automáticamente en función de los datos acumulados sobre temperatura y planitud. La planitud de la tira/placa antes del enfriamiento es esencial para garantizar una temperatura de enfriamiento uniforme. Esto es consistente con la tendencia reciente de optimizar la configuración secuencial del equipo mediante la instalación de un nivelador en caliente antes de la etapa de enfriamiento acelerado.

Se han requerido tecnologías adicionales para satisfacer la creciente demanda de TMCP desde la década de 1990. Una cuestión clave en tales tecnologías ha sido lograr un enfriamiento altamente uniforme para minimizar la deformación del acero, lo que ocurría ocasionalmente con los métodos TMCP convencionales y tenía que rectificarse para reducir la cantidad de renivelación. Los requisitos de calidad del producto también se han vuelto más estrictos y se requiere que los aceros tengan menos variación en su resistencia. Esto se logra mediante una precisión mejorada de la temperatura final de enfriamiento durante el enfriamiento acelerado. Para responder a estos requisitos, algunas tecnologías TMCP novedosas, como CLC-? y Super OLAC, se han desarrollado y ahora se utilizan en producción.

Uno de los sistemas de equipos de enfriamiento mejorados, CLC-?, ha sido desarrollado e introducido para uso comercial por Nippon Steel Corporation (NSC). Este sistema es un gran avance técnico para TMCP. Debido a su tecnología de enfriamiento única, así como al diseño de la instalación, se logra una amplia gama de tasas y patrones de enfriamiento y características de enfriamiento uniformes en toda la tira/placa. NSC llevó a cabo experimentos y análisis numéricos sobre ingeniería de conductividad térmica y dinámica de fluidos y superó la heterogeneidad del comportamiento de enfriamiento, que no era inevitable con equipos de enfriamiento convencionales. Desarrollaron un nuevo sistema de refrigeración por agua con una amplia gama de capacidades de refrigeración, que redujo la variación de temperatura a aproximadamente la mitad que la de los equipos convencionales. Esta nueva generación de tecnología de enfriamiento controlado ahora se aplica ampliamente a los productos reales, lo que permite la resolución de requisitos de propiedades en conflicto, como la resistencia y la tenacidad.

Las medidas descritas anteriormente han mejorado la uniformidad de la temperatura de enfriamiento y la planitud de la placa después del enfriamiento en comparación con aplicaciones anteriores de TMCP. Sin embargo, los requisitos cada vez más estrictos para la planitud del acero requieren modificaciones adicionales del equipo de enfriamiento acelerado y medidas de control para garantizar la planitud después del enfriamiento. Para lograr esto, algunas plantas siderúrgicas han tomado medidas recientemente, como la instalación de pesados niveladores en frío.

Proceso de manufactura

- Cómo funcionan los laminadores en la siderurgia

- Rodillo

- Píldora anticonceptiva

- Control de llenado de piscinas

- Robot de alarma rodante

- Control automático de trenes

- Centro de control de Arduino

- ¿Qué son los trenes de laminación y sus tipos?

- Una introducción a la prensa mecánica

- ¿Qué es una prensa mecánica?

- Diferentes tipos de trenes de laminación y defectos en el metal laminado