Horno de inducción y aspectos operativos importantes

Horno de inducción y aspectos operativos importantes

El desarrollo del horno de inducción para la fabricación de acero ha sido de gran ayuda para los pequeños productores de acero. Estos hornos son fáciles de instalar, operar y mantener. Estos hornos son más pequeños en tamaño de calor con una inversión de bajo costo y son los preferidos por las plantas siderúrgicas de menor capacidad. En estos hornos, el acero se produce fundiendo el material de carga utilizando el calor producido por el campo electromagnético.

El horno de inducción consta básicamente de un crisol, una bobina inductora y una carcasa, un sistema de enfriamiento y un mecanismo de inclinación. El crisol está formado por material refractario, con el que están revestidas las bobinas del horno. Este crisol contiene el material de carga y posteriormente la masa fundida. La elección del material refractario depende del tipo de carga y consiste básicamente en refractarios ácidos, básicos o neutros.

La bobina inductora es una bobina tubular de cobre con un número específico de vueltas. Una corriente alterna (CA) pasa a través de él y se genera un flujo magnético dentro del conductor. El flujo magnético generado induce corrientes de Foucault que permiten el calentamiento y posteriormente el proceso de fusión en el crisol.

La carcasa es la parte exterior del horno. Este alberga el crisol y las bobinas inductoras, y tiene una mayor capacidad térmica. Está fabricado en paralelepípedo rectangular con chapa de acero de bajo carbono y unido en las esquinas por portabordes a partir de piezas angulares y tiras de metal no magnético.

El sistema de enfriamiento normalmente es un sistema de flujo unidireccional con serpentines tubulares de cobre conectados a la fuente de agua a través de mangueras de goma flexibles. El proceso de enfriamiento es importante porque el circuito del horno parece resistivo y la potencia real no solo se consume en el material cargado sino también en la resistencia de la bobina. Esta pérdida de la bobina, así como la pérdida de calor conducida desde la carga a través del crisol refractario, requiere que la bobina se enfríe con agua como medio de enfriamiento para evitar un aumento indebido de la temperatura de las bobinas de cobre.

Materias primas y fuente de energía

La chatarra de fundición de acero, el hierro de reducción directa y el arrabio/hierro fundido son las materias primas de entrada para un horno de inducción. La proporción de estos elementos y la tecnología de fusión de estos materiales de entrada varía según la disponibilidad de materias primas y la ubicación de la planta. Se requieren materias primas seleccionadas adicionales para la producción de acero de calidad específica. Para una mejor y eficiente operación de fusión en horno de inducción, la carga de materia prima debe cumplir con los siguientes criterios.

- Debe ser lo más denso posible. La compactación de la chatarra es importante para garantizar un calentamiento uniforme y rápido, así como para ahorrar energía.

- Debe estar limpio. El óxido, el aceite, la grasa y la arena, etc. deben ser preferiblemente nulos.

- Debe estar metalúrgicamente limpio, es decir, libre de grumos de escoria, óxidos, etc., especialmente para hierro de reducción directa, cráneo y ferroaleaciones.

- No hay bordes puntiagudos o menos afilados, especialmente en el caso de chatarra pesada y voluminosa.

- Debe separarse de ingredientes nocivos como explosivos, contenedores cerrados, sustancias que se evaporan y debe estar fácilmente disponible en tamaños facturables en el taller.

La electricidad es la única fuente de energía para la fusión del acero en el horno de inducción. El horno de inducción debe funcionar a la máxima potencia desde el principio. Existe una idea errónea de hacer funcionar el horno con un grifo bajo inicialmente y luego aumentar gradualmente a un grifo más alto. La entrada máxima de energía aumenta la velocidad de fusión y, por lo tanto, reduce el tiempo de ciclo de una colada. El factor de potencia debe mantenerse cercano a uno.

La caída de voltaje de la fuente también debe ser monitoreada para una mejor eficiencia energética. La tasa de consumo de energía adicional depende del tamaño del horno y se reduce a medida que la capacidad del horno aumenta aproximadamente hasta 15 a 17 toneladas y, a partir de entonces, la tasa de consumo permanece casi constante en alrededor de 600 kWh/tonelada.

Aspectos importantes del funcionamiento

Como el acero líquido es excitado por la corriente opuesta a la corriente que fluye en la bobina de inducción, se agita para elevar su superficie en el centro. La superficie del acero líquido aumenta a medida que la frecuencia disminuye, es decir, la agitación del acero líquido se produce con más fuerza en el horno de baja frecuencia que en el horno de alta frecuencia. Este efecto de agitación permite asegurar la temperatura uniforme del acero líquido y su calidad uniforme, así como promover el atrapamiento del material cargado y la fusión de los agentes de ajuste de la composición química, especialmente la adición de carbono. Por otro lado, la agitación excesiva puede causar problemas como el desgaste por oxidación del acero líquido y la fusión de los refractarios o el peligro de salpicaduras del acero líquido.

Una vez que se completa la fusión, se retira la escoria. La escoria generada durante la fusión tiene tendencia a adherirse a la pared del horno. Esto reduce el volumen del horno, por lo tanto, reduce la producción de metal por calor. El sobrecalentamiento del metal se realiza a una temperatura más alta y se mantiene durante unos minutos. Esto evita que la escoria se deposite en el revestimiento del horno y mantiene el horno limpio a todo volumen.

La composición de la escoria varía según el proceso específico que se utilice y el tipo de acero que se produzca. Las composiciones de las escorias de horno y de cuchara suelen ser muy complejas. La escoria que se forma es el resultado de reacciones complejas entre la sílice, el óxido de hierro de la chatarra de acero, otros subproductos de oxidación de la fusión y reacciones con revestimientos refractarios. La escoria consta de una fase líquida compleja de óxidos de hierro, manganeso, magnesio y silicio, silicatos y sulfuros, además de una serie de otros compuestos, que pueden incluir alúmina, óxidos y sulfuros de calcio, óxidos y sulfuros de tierras raras, etc.

Mientras se produce el acero, se controla la química del producto final. El análisis químico de todos los materiales de entrada se realiza para tener una decisión sobre la mezcla de carga. Después de completar la carga del 50 % de los materiales de entrada, se analiza la composición química de una muestra de baño. Con base en el análisis químico de la muestra del baño en esta etapa, se realizan cálculos para futuras adiciones de los metálicos. Si la muestra del baño en esta etapa muestra un alto porcentaje de carbono, azufre y fósforo, entonces se incrementa el contenido de hierro reducido directo de la carga. La muestra del baño final se toma cuando se completa el 80 % de fusión. Con base en el análisis de esta muestra, se realiza otro ajuste en el cargo. El menor contenido de carbono en la muestra se corrige aumentando la cantidad de arrabio/hierro fundido en la carga. El silicio y el manganeso en el metal se oxidan por el óxido de hierro del hierro de reducción directa. El azufre también se diluye con el hierro de reducción directa. Debido al uso de hierro de reducción directa, los oligoelementos en el acero fabricado en el horno de inducción permanecen bajo control.

El acero líquido es la salida deseada del horno de inducción. La cantidad depende de la capacidad del horno y la calidad depende de las materias primas y la composición del acero. La temperatura de colada depende del tipo de acero y del sobrecalentamiento necesario en el acero líquido para su uso final. La perforación del acero a altas temperaturas aumenta la erosión refractaria y el consumo de energía.

El sobrecalentamiento innecesario del acero líquido a alta temperatura cuesta significativamente a la energía. Minimizar el sobrecalentamiento del baño fundido ahorra energía. Dependiendo de la especificación del acero y la pérdida de temperatura durante la transferencia del acero líquido a la máquina de colada continua, se decidirá la temperatura de recalentamiento. En cada calor, la temperatura del baño de acero líquido debe medirse y monitorearse para obtener un ahorro de energía óptimo. Se deben proporcionar sistemas de control de potencia adecuados con ajuste de potenciómetro para minimizar las pérdidas de energía debido al sobrecalentamiento.

La inclinación del horno para efectuar el vertido de la masa fundida es una última actividad operativa antes de la colada. El horno generalmente se inclina para lograr un ángulo de 90 grados o más para el vertido completo del acero líquido.

Otros aspectos de la fabricación de acero en hornos de inducción

Según la densidad de potencia instalada y la práctica de fusión, la eficiencia térmica del horno de inducción puede superar el 80 %, pero normalmente se encuentra en el rango del 60 % al 78 %.

Los hornos de inducción normalmente se mantienen abiertos durante todo el proceso de fusión, donde los trabajadores se dedican al desnatado de la escoria y al control de la calidad del baño fundido. Sin embargo, esto conduce a una pérdida de calor significativa y, por lo tanto, es necesario instalar cubiertas o tapas especiales para reducir las pérdidas de calor. En particular, reducir el tiempo que se mantiene abierta la tapa mientras se derrite puede generar ahorros sustanciales de energía.

El requisito teórico de energía para fundir el hierro es de solo 340 kWh por tonelada, mientras que la potencia real requerida es de alrededor de 600 kWh. Esta diferencia se debe a dos factores, a saber (i) inherentes al principio de fusión en un horno de inducción, que incluyen la ineficiencia en las pérdidas de la barra colectora eléctrica, las pérdidas por corrientes de Foucault, las pérdidas refractarias y las pérdidas de agua de refrigeración, etc., y (ii) la pérdidas operativas que se deben en gran medida a la retención innecesaria y excesiva de acero líquido en el horno de inducción.

El equipo del horno de inducción debe colocarse con una distancia mínima entre cada equipo para reducir las pérdidas de cableado. Para reducir notablemente las pérdidas de cableado, es esencial acortar la distancia entre el cuerpo del horno y el capacitor mejorando el factor de potencia ya que fluye una corriente muy grande entre ellos.

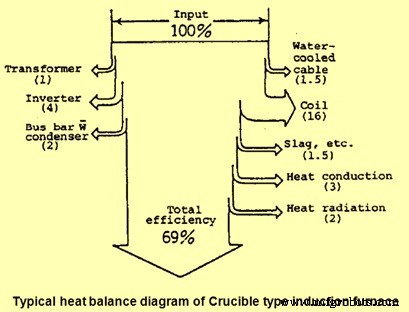

La eficiencia del horno de inducción se expresa como un total, deduciendo las pérdidas eléctricas y de transferencia de calor. El diagrama de balance de calor típico de un horno de inducción de tipo crisol de alta y media frecuencia se muestra en la Fig. 1. Las pérdidas eléctricas consisten en transformador, convertidor de frecuencia, condensador, cableado, cable, bobina, etc. La pérdida en la bobina es un factor esencial en el que se basa el horno. depende la capacidad. Las pérdidas de calor en el horno de inducción consisten en la pérdida por conducción del calor que escapa de la pared del horno hacia el lado del serpentín, la pérdida por radiación del calor liberado desde la superficie del fundido, la pérdida por absorción en la campana anular, la pérdida por fusión de la escoria, etc. Los serpentines del horno se enfrían con agua, lo que también resulta en pérdida de calor. La eficiencia térmica de los hornos de alta y media frecuencia (60 % - 78 %) es ligeramente mayor que la de los hornos de baja frecuencia (58 % - 71 %).

Fig. 1 Diagrama típico de balance de calor de un horno de inducción de crisol

Uno de los problemas más críticos con el proceso de fabricación de acero en hornos de inducción es su limitación para refinar el acero para reducir el contenido de fósforo por debajo de los límites deseados. El alto contenido de fósforo y la captación de nitrógeno durante la fusión por inducción hacen que el producto final sea duro y quebradizo e inutilizable para muchas aplicaciones críticas. Además, la calidad del hierro esponja, que proviene principalmente de unidades de producción a base de carbón, también es de mala calidad, particularmente en términos de metalización y contenido de fósforo. Debido a estos inconvenientes, un mayor uso de DRI en el horno de inducción da como resultado un bajo rendimiento y un mayor consumo de energía/potencia, así como un mayor contenido de fósforo en el acero.

Emisiones ambientales

Como no se quema carbón ni combustible en el horno de inducción y no se ejecutan procedimientos de refinado, las emisiones dependen únicamente de la limpieza y la composición del material cargado. Se pueden distinguir dos categorías principales de emisiones. La primera y principal categoría se relaciona con la limpieza de la carga, p. óxido, suciedad, arena de fundición, pintura, aceite, metal galvanizado o soldado, todos ellos elementos que dan lugar a la emisión de polvo y humos (orgánicos o metálicos). La segunda categoría se relaciona con las reacciones químicas a altas temperaturas (por ejemplo, mientras se mantiene o ajusta la composición del metal), que pueden generar humos metalúrgicos debido a la oxidación.

Además, el revestimiento refractario (ácido-SiO2, neutro-Al2O3 o básico-MgO) puede agregar una pequeña cantidad de partículas de polvo a la emisión. Es difícil obtener datos de emisión promedio ya que la limpieza de la carga, que es el principal contribuyente a las emisiones, varía en gran medida de una unidad a otra.

La tasa de emisión de un horno de inducción depende del material de carga que, a su vez, depende del producto que se fabrica en ese horno. Si el producto que se fabrica es una fundición de buena calidad, las emisiones son del orden de 1 a 2 kg/tonelada de carga de metal, pero si se trata de lingotes/palanquillas, entonces las tasas de emisión del orden de 10 a 20 kg/tonelada de carga de metal son normales. . Las tasas de emisión más altas ocurren durante la carga y al comienzo del ciclo de fusión. El tamaño de las partículas oscila entre 1 y 100 micrómetros, y más del 50 % son menores de 10 a 20 micrómetros. Cargar chatarra aceitosa o perforaciones en un horno frío conduce a la presencia de vapores orgánicos en los gases de escape.

Enormes cantidades de vapores y gases calientes se liberan de los recipientes abiertos del horno durante las operaciones del horno de inducción y se esparcen por el taller, afectando la salud de los trabajadores.

En cuanto al potencial contaminante de los hornos de inducción, se puede observar que el volumen, la cantidad y la emisión nociva de contaminantes sólidos y gaseosos son bastante bajos en comparación con los hornos de arco eléctrico. El equipo no necesita ser tan elaborado como el horno de arco eléctrico para que sea rentable para las unidades de horno de inducción a pequeña escala. Al mismo tiempo, los contaminantes emitidos deben estar en conformidad con las regulaciones.

Los pasos involucrados para el control de la contaminación incluyen la captura de humos mediante un mecanismo de campana de succión diseñado adecuadamente. La campana debe aspirar todos los gases de escape que deben ser limpiados por un separador ciclónico. La limpieza adicional de las partículas más finas se lleva a cabo a través de un filtro de mangas o en un depurador húmedo, y luego se liberan los gases limpios para que pasen a la atmósfera. El mecanismo de la campana de succión puede ser de tipo campana lateral, giratoria o de dosel. El último paso es la eliminación de la materia sólida que queda como lodo o polvo.

La concentración de partículas en la emisión de un horno de inducción para la producción de acero líquido no debe exceder los 100 mg/cum, expresados en condiciones de referencia de 0 °C, 101,325 kPa y condiciones secas sin corrección por contenido de oxígeno, y compensado por cualquier efecto. de aire de dilución a la concentración.

Hornos de seguridad y de inducción

Trabajar con metal fundido siempre ha sido un trabajo peligroso. Los hornos de inducción de alta eficiencia actuales han mejorado las condiciones de trabajo al hacer que los talleres de fundición sean lugares de trabajo más frescos, más limpios y, en general, menos hostiles, ya que el ruido del calor y los humos asociados con los hornos de combustión no están presentes. Sin embargo, estos hornos no han eliminado los peligros inherentes a trabajar cerca de metal líquido.

Las razones de la mayoría de los accidentes en las fundiciones con hornos de inducción son (i) la introducción de metal mojado o húmedo en la masa fundida, lo que provoca una explosión de agua/metal, (ii) la falta de habilidades del operador durante la toma de temperatura, el muestreo o la adición de ferro aleaciones, provocando salpicaduras de metal, (iii) caída de grandes piezas de material de carga en el baño fundido, provocando salpicaduras de metal, (iv) atención inadecuada a la carga provocando una acción de puenteo, (v) no permanecer detrás de las líneas de seguridad, provocando una situación de atrapamiento , (vi) entrar en contacto con conductores eléctricos, anular los interruptores de enclavamiento de seguridad o entrar en contacto con condensadores descargados de forma incompleta, provocando descargas eléctricas o electrocución, y (vii) falta de formación adecuada del operador.

Proceso de manufactura

- 5 usos importantes del níquel

- Aspectos importantes del diseño de Altos Hornos y equipos auxiliares asociados

- Inclusiones en siderurgia y siderurgia secundaria

- Horno de inducción y siderurgia

- Generación y uso de gas de alto horno

- Hornos de recalentamiento y sus tipos

- Aspectos metalúrgicos de la galvanización del acero

- Eficiencia Energética y Producción Siderúrgica

- Alto Horno y su Diseño

- Comprensión de las operaciones de la planta de sinterización y sinterización

- Horno de inducción y aspectos operativos importantes