Generación de Estufas de Chorro de Aire Caliente y Chorro de Aire Caliente

Generación de estufas de chorro de aire caliente y chorro de aire caliente

Una estufa de aire caliente es una instalación para suministrar continuamente el chorro de aire caliente a un alto horno. Antes de que el aire de la ráfaga llegue a las toberas del alto horno, se precalienta haciéndolo pasar a través de estufas de ráfagas calientes regenerativas que se calientan principalmente mediante la combustión del gas superior del alto horno (gas BF). De esta forma, parte de la energía del gas superior se devuelve al alto horno en forma de calor sensible. Esta energía térmica adicional que regresa al alto horno como calor reduce sustancialmente el requerimiento de coque de alto horno y facilita la inyección de combustibles auxiliares tales como carbón pulverizado como reemplazo del costoso coque metalúrgico. Esto mejora la eficiencia del proceso. Un beneficio adicional que resulta del menor requerimiento de combustible es un aumento en la tasa de producción de metal caliente. Todos estos tienen un efecto significativo en términos de reducción del costo del metal caliente.

Historia de las estufas de aire caliente

El uso de altos hornos se remonta al siglo V a.C. en China. Sin embargo, no fue hasta 1828 que la eficiencia de los altos hornos se revolucionó al precalentarlos usando estufas calientes junto con el proceso, una innovación creada por James Beaumont Nielson, anteriormente capataz en la fábrica de gas de Glasgow. Inventó el sistema de precalentamiento de la ráfaga de un horno. Descubrió que al aumentar la temperatura a 300 grados F (149 grados C), podía reducir el consumo de combustible de 8,06 toneladas a 5,16 toneladas con reducciones adicionales con temperaturas más altas. En 1860, Edward Alfred Cowper transformó aún más el uso cooperativo de estufas calientes con altos hornos al reciclar el gas superior del alto horno en lugar de recibir combustible sólido como lo hacían los diseños anteriores.

Los primeros diseños de estufas calientes que se usaban con los altos hornos se colocaban originalmente encima del horno en lugar de al lado, como se usa hoy en día. Utilizaron el calor residual del alto horno entregado a través de tuberías de hierro fundido a la estufa caliente para precalentar la ráfaga de aire frío. Un problema importante con el uso de tuberías de hierro fundido fue la generación de grietas en todas ellas. Esto se solucionó eliminando las tuberías y utilizando refractario en su lugar. Esto también impulsó el diseño de la distribución de la estufa caliente con el alto horno al uso de dos a cuatro estufas calientes colocadas en serie al lado del alto horno. Esto permitió el calentamiento de un alto horno con el gas de la parte superior del alto horno mientras el otro estaba siendo drenado de su calor para precalentar el aire en el alto horno. Cuando la ráfaga de aire entró en la estufa, se precalentó con ladrillos calientes y salió de la estufa como una ráfaga caliente. Cambria Iron Works fue la primera compañía en los EE. UU. en usar estufas regenerativas en 1854. Estas estufas estaban construidas con armazones de hierro revestidos con refractario y contenían múltiples pasajes de refractario para la explosión. Una estufa típica de este diseño tenía entre 186 y 232 m2 de superficie de calentamiento. En 1870, Whitwell Stoves diseñó y produjo estufas más grandes con superficies de calentamiento de aproximadamente 8546 m2, que podían proporcionar 454-566 °C de calor al alto horno. Estas fueron también las primeras estufas en usar fichas refractarias hexagonales, soportes de fichas de hierro fundido y cámaras de combustión semielípticas para mejorar la distribución del gas a través de las fichas.

Características de una estufa moderna de aire caliente

El poder calorífico del gas de la parte superior del alto horno no es lo suficientemente alto para lograr la alta temperatura de la llama requerida para las temperaturas más altas de 1000 °C a 1200 °C. Por lo tanto, el gas del alto horno para las estufas normalmente se enriquece con la adición de un combustible de poder calorífico mucho más alto, como el gas de horno de coque para obtener la temperatura de llama alta. Sin embargo, muchos de los altos hornos modernos tienen estufas de aire caliente, que tienen quemadores diseñados para usar solo el gas del alto horno.

Las estufas de aire caliente de un alto horno moderno tienen las siguientes características.

- Logro de una combustión de alta eficiencia:logro de una combustión de alta eficiencia incluso en la operación solo con gas de alto horno.

- Menor radiación de calor del cuerpo de la estufa.

- Bajos costos de construcción.

- Alta vida útil de la estufa:la vida útil esperada de una estufa moderna es de alrededor de 40 años

- Eliminación completa del agrietamiento por corrosión bajo tensión.

- Baja concentración de CO no quemado sobre la superficie superior de los ladrillos estriados.

La mayoría de los altos hornos están equipados con tres estufas de aire caliente, aunque en algunos casos hay cuatro. Las estufas son estructuras de acero altas y cilíndricas revestidas con aislamiento y casi completamente llenas de ladrillos estriados donde se almacena el calor y luego se transfiere al aire comprimido. Cada estufa tiene un diámetro aproximadamente tan grande como el alto horno, y la altura de la columna de damas es aproximadamente 1,5 veces más alta que la altura de trabajo del alto horno. En los altos hornos modernos, la relación entre el tamaño de la estufa y el tamaño del horno es aún mayor. Como ejemplo, un alto horno típico nuevo tiene un diámetro de solera de 9,75 m y una altura de trabajo de 25,9 m, y está equipado con tres estufas, cada una de las cuales tiene un diámetro interior de 10,36 m y una altura de 40 m.

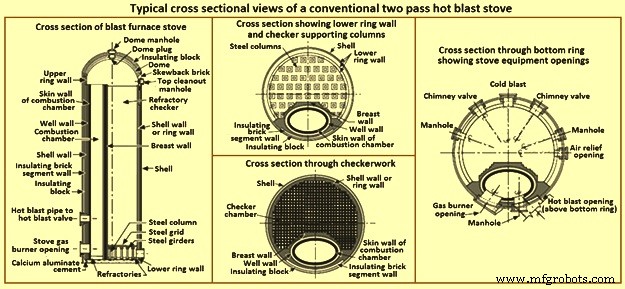

La figura 1 muestra las vistas típicas de la sección transversal de una estufa convencional de aire caliente de dos pasos. Como se ve en la figura, la cámara de combustión de forma ovalada ocupa alrededor del 10 % del área transversal total de la estufa. Se extiende desde la parte inferior de la estufa hasta unos 4 m de la parte superior de la cúpula de la estufa. Una sólida pared de ladrillo separa la cámara de combustión del resto de la estufa, que está llena de ladrillos estriados que descansan sobre una rejilla de acero sostenida por columnas de acero.

Fig. 1 Vista transversal típica de una estufa de aire caliente convencional

Hay un revestimiento aislante justo dentro de la carcasa de acero. Esto normalmente es muy grueso en el lado cercano a la cámara de combustión. La cámara de combustión está completamente rodeada por una pared de ladrillos, que está revestida con ladrillos refractarios de alta resistencia que contienen entre un 50 % y un 60 % de alúmina. Para temperaturas de explosión muy altas que superan los 1200 ºC, toda la cámara de combustión y el domo están revestidos con este tipo de ladrillo. Además, los 8 m a 10 m superiores de las fichas normalmente son ladrillos de alta resistencia.

Sin embargo, para en hornos más nuevos para las estufas. Los refractarios de sílice son el material de elección para mejorar la estabilidad debido a la eliminación de los movimientos de expansión en la estructura superior durante la operación. Los refractarios de sílice tienen una ventaja adicional sobre los refractarios de alúmina, ya que son resistentes a la acumulación de polvo. Por esta razón, en las estufas a base de alúmina, normalmente se instalan siete capas de fichas de sílice en la parte superior del eje de la ficha.

Al erigir el revestimiento de la cúpula, se utilizan ladrillos de arco y se proporciona un espacio entre el ladrillo y la cúpula para permitir la expansión de la pared circular desde la que se sostiene. En algunas estufas, hay una compensación en la estructura de acero en la parte superior de la pared del anillo para que el ladrillo del domo se pueda sostener de forma independiente.

Las cúpulas hemisféricas tradicionales, aunque de forma simple, tienen una inestabilidad natural con tendencia a que la parte superior de la cúpula colapse primero. Por lo tanto, algunos altos hornos tienen una cúpula en forma de catenaria invertida. Esta cúpula tiene una forma estáticamente equilibrada y se puede construir con un mínimo de ladrillos de formas especiales. Dado que los refractarios de cúpula de hongo también se expanden y contraen, una construcción de soporte con bisagras permite estos movimientos, sin ejercer ninguna fuerza sobre la estructura.

Con mejores instalaciones de limpieza de gas disponibles en la actualidad, es posible utilizar inspectores con aberturas de chimenea más pequeñas sin ningún peligro de que las chimeneas se obstruyan con suciedad. Con conductos de humos más pequeños, las tasas de transferencia de calor son mejores porque la relación entre la superficie de calentamiento y el peso del controlador es grande y se instalan más contrapesos en el espacio disponible. Sin embargo, con las aberturas de chimenea más pequeñas, se volvió muy importante colocar las fichas correctamente para que las chimeneas coincidieran perfectamente. Los tiros desalineados aumentan significativamente la caída de presión a través de las estufas e impiden el uso efectivo de toda la capacidad de almacenamiento de calor.

El quemador de la estufa de alto horno se encuentra cerca del fondo de la cámara de combustión. En la mayoría de las estufas de aire caliente, los quemadores son externos a la cámara de combustión. Hay una válvula de cierre del quemador entre el quemador y la estufa que se cierra para aislar el quemador cuando la estufa está ardiendo, pero se abre cuando la estufa está encendida. El gas y el aire de combustión se mezclan parcialmente en el quemador metálico pero, debido a su alta velocidad a través del quemador, es probable que la ignición real no ocurra hasta dentro de la estufa. La mezcla de gas y aire incide en la pared objetivo directamente opuesta al puerto del quemador y luego hace un giro de 90 grados.

La combustión continúa mientras el gas asciende por la cámara de combustión. Cuando se va a calentar una estufa desde el estado frío, normalmente se usa un encendedor para iniciar la combustión pero, durante el funcionamiento normal, el calor residual en la pared objetivo es suficiente para provocar la ignición.

En varias estufas modernas de aire caliente se utilizan quemadores de cerámica. Estos quemadores, con su cámara de mezcla, se instalan en el interior de la cámara de combustión y el fuego es ascendente en dirección vertical en lugar de horizontal como ocurre con el quemador metálico convencional. Con este tipo de quemador, se requieren válvulas de cierre tanto en la tubería principal de gas como en el conducto de aire de combustión. Estas válvulas son capaces de resistir la fuerza de la presión de explosión. Los quemadores de cerámica tienen ciertos beneficios debido a sus características especiales de diseño.

El puerto a través del cual sale el chorro de aire caliente de la estufa está ubicado en el costado de la cámara de combustión, generalmente de 4 a 7 m por encima del quemador. Entre la estufa y la tubería principal de chorro caliente hay una válvula de chorro caliente enfriada por agua que evita que el aire a alta presión en la tubería principal ingrese a la estufa durante el proceso de calentamiento. La válvula de chorro caliente generalmente se encuentra a poca distancia de la estufa para reducir la cantidad de radiación que recibe de los gases de combustión. En varios talleres de altos hornos, el aire de mezcla frío que se usa para controlar la temperatura del chorro caliente se mezcla con el aire caliente de la estufa en el lado de la válvula de la estufa. Esto es para evitar que la válvula quede expuesta al aire a la temperatura máxima obtenida en la cúpula de la estufa. Algunos altos hornos tienen una sola abertura central para el mezclador de aire frío que está ubicada en la tubería principal de aire caliente entre la estufa más cercana y el propio horno.

El sistema central tiene la ventaja de un menor número de ciclos térmicos de la tubería principal de chorro caliente con los sistemas de mayor temperatura. La mayoría de las válvulas de soplado en caliente son del tipo de compuerta o tipo hongo y tienen un diámetro de 1,2 m a 2,0 m.

El recalentamiento de la estufa requiere como mínimo instrumentación en la zona del domo, el refractario checker y la zona de salida de gases residuales. Hay una abertura en la cúpula de la estufa de aire caliente a través de la cual generalmente se inserta un termopar o un detector de temperatura de tipo radiación. Este instrumento es para controlar la cantidad de gas y aire durante el proceso de cocción. Los instrumentos de monitoreo de temperatura en el domo, los inspectores y el área de gases residuales también se utilizan para proteger los refractarios de una condición de sobrecalentamiento.

En la cámara impelente debajo de la rejilla que soporta las fichas, hay aberturas para la chimenea y para la tubería de aire frío. Generalmente, hay dos válvulas de chimenea, que varían en tamaño de 1,5 m a 2,0 m de diámetro, que se abren cuando la estufa se calienta para que los productos de la combustión se extraigan hacia la chimenea de la estufa. Cuando la estufa está a chorro (calentando el aire de chorro), las válvulas de la chimenea están cerradas. Los asientos de la válvula están dispuestos de modo que cuando la estufa está encendida, la presión en la estufa mantiene los asientos unidos para evitar fugas. Cuando se va a quitar la estufa y ponerla a calentar, hay una válvula de escape que se abre para aliviar la presión. Debido a la necesidad de despresurizar rápidamente la estufa, el aire debe salir a una velocidad muy alta. En consecuencia, las válvulas de escape están equipadas con silenciadores para mantener el nivel de ruido dentro de los límites tolerables.

La válvula de chorro frío es del tipo que se mantiene cerrada por la presión en la tubería principal de chorro frío. Antes de que se pueda abrir esta válvula, se abren los pequeños puertos en el disco de la válvula para presurizar la estufa e igualar la presión en cada lado de la válvula.

En varios altos hornos modernos, las estufas están equipadas con cámaras de combustión completamente externas al armazón de la estufa. Estas estufas tienen quemadores metálicos externos situados cerca de la parte superior de la estufa.

La ventaja de este diseño es que todo el armazón de la estufa se puede llenar con fichas. Además, el patrón térmico en la estufa es mucho más simétrico y hay muchas menos tensiones que tienden a distorsionar y romper el enladrillado. Sin embargo, ha habido muchos problemas inducidos por la tensión que han provocado la ruptura de la estructura de acero de la sección de unión entre la cámara de combustión y la estufa. Como resultado, se requieren reparaciones frecuentes de la estructura de acero en esta ubicación.

Red aérea

Entre las estufas de aire caliente y el ventilador del alto horno se encuentra la tubería principal de aire frío. No tiene revestimiento porque la temperatura del chorro frío suele ser de 150 °C a 250 °C, que es la temperatura resultante del calor de compresión en el soplador. En el extremo de la estufa de la tubería principal se encuentran las válvulas de chorro frío para las estufas y la línea mezcladora equipada con una válvula de mariposa. Para mantener constante la temperatura del chorro caliente en el alto horno, un termopar en la tubería principal del chorro caliente controla esta válvula de mariposa en la línea mezcladora y dosifica la cantidad de aire que llega a la estufa y la cantidad que lo desvía.

Cuando una estufa calentada se enciende por primera vez, la temperatura del aire caliente es mucho más alta que la temperatura de ráfaga caliente deseada, por lo que una parte significativa del aire debe pasar por alto la estufa. A medida que se elimina el calor de la estufa y la temperatura disminuye, la válvula de mariposa de la línea mezcladora se cierra gradualmente y fuerza más aire a través de la estufa. En algunos sistemas automáticos de cambio de estufa, la posición de la válvula reguladora se utiliza como señal que inicia un cambio de estufa.

La tubería principal de chorro frío también está equipada con una válvula de snort, generalmente ubicada cerca del alto horno, que se abre cuando es necesario reducir rápidamente la presión del chorro. Esto descarga el aire de chorro frío a la atmósfera y mantiene una presión positiva en la línea de chorro de aire frío para que el gas del horno no pueda regresar al soplador. Debido a la rápida descarga de aire cuando se abre la válvula de resoplido, generalmente también está equipada con un silenciador.

Para generar el aire de soplado, muchos altos hornos están equipados con turboventiladores centrífugos provistos de tres o cuatro etapas. Para altos hornos muy grandes, generalmente se proporcionan dos sopladores que funcionan en paralelo. Sin embargo, con altos hornos muy grandes, se puede usar un soplador axial de manera más eficiente.

En las plantas, donde el chorro se enriquece con oxígeno, el oxígeno normalmente se agrega a la presión atmosférica a la entrada del turbosoplador o se puede agregar bajo presión en la tubería principal de chorro frío. Se agrega humedad en la tubería principal de chorro frío cuando se requiere para controlar la humedad del chorro.

El soplete, que conecta el sistema de chorro caliente a la tobera, encaja en un asiento esférico maquinado en la base de la tobera. El enfriador de tobera y la tobera se enfrían con agua. En los altos hornos modernos con temperaturas de explosión en caliente de 1000 °C a 1200 °C, los conductos de agua del cuerpo de la tobera están diseñados para mantener la velocidad del agua por encima de 20 m/seg y los conductos de agua de la punta de la tobera están diseñados para mantener la velocidad del agua por encima de los 27,5 m /seg para mejorar la tasa de transferencia de calor. Por lo general, la punta de la cerbatana también se enfría con agua, aunque en los altos hornos más antiguos no se hacía. La lanza auxiliar de inyección de combustible entra a través de la pared del soplete y, por lo general, descarga el combustible ligeramente fuera de la línea central y unos 50 mm hacia atrás desde la punta del soplete. Con el uso de carbón pulverizado como combustible de tobera, la colocación de la lanza de inyección es más crítica para evitar el impacto en el interior de la tobera y para una mejor combustión del carbón pulverizado.

La cerbatana se sujeta firmemente contra la tobera por la tensión en la varilla de la brida, que conecta la culata de la tobera con la camisa del hogar. El resorte de la brida en el extremo de la varilla de la brida permite un movimiento limitado a medida que la cerbatana se expande y contrae con los cambios en la temperatura del chorro caliente. La cerbatana en sí es un tubo de aleación de acero revestido con material refractario para evitar que el metal se caliente demasiado.

En la parte posterior de la tobera, en la línea central de la cerbatana y la tobera, hay una pequeña abertura a través de la cual se puede insertar una varilla para limpiar el material de la cerbatana. La abertura está cerrada por una tapa que puede abrirse cuando sea necesario pero es hermética al gas cuando está cerrada. En esta tapa, llamada tapa de tobera, hay una mirilla cubierta de vidrio que permite al operador inspeccionar el interior del horno directamente en frente de la tobera. La parte superior de la culata está conectada mediante una junta giratoria a la boquilla revestida de refractario del cuello de cisne a la que está sujeta mediante orejetas y llaves que encajan en los asientos de las barras colgantes. Cada cuello de cisne, a su vez, está conectado mediante bridas y pernos a un cuello que se extiende radialmente desde el diámetro interior del tubo de presión. La tubería bulliciosa es una tubería grande, circular, con revestimiento refractario y aislada que rodea el horno por encima del nivel del manto y distribuye el chorro caliente desde la tubería principal de chorro caliente a cada conexión de tobera.

Funcionamiento de la estufa

Actualmente, con el uso de cargas bien preparadas y un buen control de la distribución de cargas, el funcionamiento de los altos hornos es mucho más uniforme. Por lo tanto, los altos hornos normalmente funcionan muy cerca de la temperatura máxima de explosión caliente que las estufas pueden mantener o que los materiales de carga particulares pueden aceptar sin causar una fusión prematura y un movimiento deficiente de la carga. Con una temperatura más alta de la ráfaga caliente, la operación del alto horno es más eficiente porque un mayor porcentaje del calor consumido es proporcionado por el calor sensible de la ráfaga caliente y se necesita menos combustible en el alto horno. En la operación del sistema de soplado caliente, el trabajo de cerámica de las estufas es calentado por la combustión de gas de alto horno, a veces complementado con gas de horno de coque, y luego el aire de los sopladores pasa a través de las estufas y es calentado por el aire caliente. trabajo de corrector. En el ciclo de calefacción, las estufas se encienden hasta que la temperatura de los gases de salida en las válvulas de la chimenea haya alcanzado una temperatura máxima establecida de alrededor de 400 °C a 450 °C, al mismo tiempo que se tiene cuidado de no sobrecalentar las cúpulas de las estufas. Durante el ciclo de calentamiento se controla la temperatura en la cúpula de la estufa para que no supere un máximo, que viene determinado principalmente por el tipo de material refractario utilizado para el revestimiento de la cúpula. Si la temperatura del domo alcanza este máximo antes de que la temperatura de la chimenea alcance su máximo, se agrega un exceso de aire a través del quemador para mantener baja la temperatura de la llama y evitar que el domo se sobrecaliente mientras continúa la cocción hasta que la temperatura del gas de la chimenea alcanza su límite. Sin embargo, si la temperatura del domo no aumenta lo suficientemente rápido para alcanzar su temperatura máxima permisible en el momento en que la temperatura del gas de chimenea alcanza su máximo, el gas del alto horno generalmente se enriquece con un combustible de mayor valor calorífico para obtener una velocidad de calentamiento más rápida.

Una vez que la estufa se ha calentado, está lista para encenderse. Esto se hace cerrando primero el gas y el suministro de aire al quemador y luego cerrando la válvula de cierre del quemador y las válvulas de la chimenea. A continuación, se abre la válvula de soplado frío de tal manera que el aire que entra en la estufa lo lleve a una presión igual a la presión de soplado sin reducir demasiado la presión de soplado. En algunas de las instalaciones modernas de altos hornos, los controles del ventilador cambian de control de volumen constante a control de presión constante durante un cambio de estufa. En tal sistema, el soplador se acelera para que la estufa se pueda llenar y presurizar rápidamente sin causar una disminución detectable en la presión del chorro.

Una vez que se llena la estufa, la válvula mezcladora (que controla la cantidad de aire frío que se desvía alrededor de la estufa para mezclarse con el aire muy caliente de la estufa para producir la temperatura de chorro caliente deseada) se ajusta aproximadamente a la apertura correcta. Luego, la válvula de chorro caliente se abre para encender la estufa y, una vez que la estufa está encendida, el controlador de temperatura de chorro caliente ajusta automáticamente la apertura de la válvula mezcladora para mantener la temperatura de chorro caliente deseada.

La estufa de chorro caliente después de su uso, se apaga cerrando primero la válvula de chorro frío y luego la válvula de chorro caliente. A continuación, se abre la válvula de descarga para despresurizar la estufa y, después de despresurizar, se abren las válvulas de la chimenea y se cierra la válvula de descarga. A continuación, se abre la válvula de cierre del quemador y se abre el suministro de aire al quemador. Finalmente, se abre la válvula de cierre de gas para obtener el caudal de gas deseado.

En las instalaciones modernas de altos hornos, las válvulas de la estufa están motorizadas y el cambio de válvula está automatizado, de modo que solo se necesitan unos tres minutos para cambiar la estufa. Con un tiempo de cambio más corto, se puede aumentar el tiempo de calentamiento para que se puedan usar temperaturas de chorro caliente más altas y se pueda obtener una mayor eficiencia. El ciclo de cambio automático de la estufa se puede iniciar haciendo que el asistente de la estufa presione un botón cuando se requiere el cambio o mediante una señal electrónica completamente automática. Esta señal puede basarse en el grado de apertura de la válvula mezcladora (como, por ejemplo, cuando la válvula mezcladora está cerrada en un 85 %), en la temperatura del domo o estrictamente en un ciclo de tiempo.

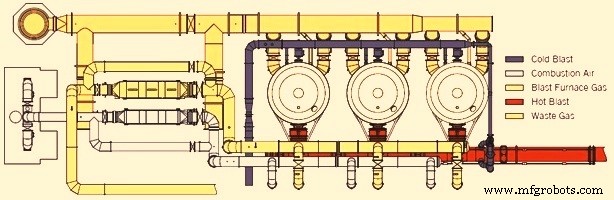

Por lo general, los altos hornos están equipados con tres estufas de aire caliente, y cada estufa se mantiene encendida durante aproximadamente una hora. Por lo tanto, la cantidad de calor que se extrae de la estufa mientras está encendida debe devolverse a la estufa en el período de calentamiento, que es simplemente el doble del tiempo encendido menos el doble del tiempo de cambio de estufa. En algunos hornos, hay cuatro estufas. Con la estufa adicional, la tasa de encendido no tiene que ser tan grande porque el ciclo de calentamiento es tres veces el ciclo de encendido menos el doble del tiempo de cambio de la estufa. Otra ventaja de la estufa adicional es que si hay un problema con el equipo de la estufa, las estufas se pueden reparar una a la vez sin afectar significativamente el funcionamiento del horno. La figura 2 muestra un diseño típico con tres estufas de aire caliente.

Fig. 2 Diseño típico con tres estufas de aire caliente

Proceso de manufactura

- Globo aerostático

- Generación y uso de gas de alto horno

- Generación y uso de gas de horno de coque

- Productividad del alto horno y los parámetros que influyen

- Operación de alto horno y escoria con alto contenido de alúmina

- Turbina de vapor y generación de energía

- Casa de Fundición de Alto Horno y su Operación

- Generación Transporte y Usos de Cascarilla de Molino

- Pros y contras de una bomba de calor

- Proceso de laminación en frío y en caliente

- Generación de nitrógeno y aire comprimido en la industria metalúrgica