Factores que afectan la tasa de coque en un alto horno

Factores que afectan la tasa de coque en un alto horno

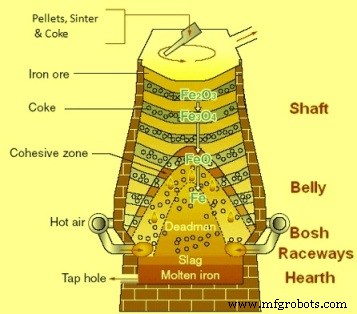

BF es un reactor a contracorriente en el que el gas reductor se produce por gasificación del carbón del coque BF con el oxígeno del chorro caliente inyectado a través de toberas en la parte inferior del horno. El gas reductor fluye hacia arriba reduciendo los materiales de carga que contienen hierro cargados en la parte superior del horno.

La tasa de coque es el parámetro para el consumo de coque BF que se mide en kilogramos de coque BF consumidos por tonelada de metal caliente producido.

El coque de alto horno (BF) es un material clave para la fabricación de hierro BF, ya que actúa como fuente de energía principal (combustible), reductor, agente de carburación y soporte estructural permeable. No existe ningún otro material satisfactorio disponible que pueda reemplazar, total o parcialmente, al coque BF como soporte permeable de la carga del alto horno.

El coque BF es la materia prima más importante que se introduce en el alto horno en términos de su efecto sobre el funcionamiento del alto horno y la calidad del metal caliente. Un coque BF de alta calidad es capaz de soportar un descenso suave de la carga del alto horno con la menor degradación posible mientras proporciona la menor cantidad de impurezas, la mayor energía térmica, la mayor reducción de metal y una permeabilidad óptima para el flujo de productos gaseosos y fundidos. . La introducción de coque BF de alta calidad en un alto horno da como resultado una menor tasa de coque, una mayor productividad y un menor costo del metal caliente. El papel del coque en la mejora del rendimiento de BF se muestra en la Fig. 1.

Fig. 1 Papel de la coca cola en la mejora del rendimiento de BF

Una evaluación realista del desempeño probable del coque en el alto horno operando con o sin tecnología de inyección incluye aquellas propiedades del coque que reflejan su resistencia a la degradación bajo el ambiente químico y térmico del alto horno. Tales propiedades, que brindan pautas para el uso del coque, se relacionan con el tamaño de los grumos, la uniformidad de la forma y el tamaño, la composición química, la resistencia mecánica y la estabilidad térmica y química. Por lo tanto, el coque para el alto horno debe ser un compromiso exitoso entre estructura y propiedades. Para asegurar un buen desempeño en el alto horno, el coque debe ser moderadamente grande, con un rango de tamaño estrecho y tener una alta resistencia mecánica para resistir las reacciones de debilitamiento con dióxido de carbono y álcali, abrasión y choque térmico en el alto horno. Debido a los muchos factores desconocidos, no es posible establecer índices de calidad universales comunes a todos los altos hornos, aunque se encuentran disponibles especificaciones típicas para la calidad del coque BF.

Las impurezas presentes en el coque BF afectan su desempeño en el alto horno al disminuir su papel como combustible en términos de cantidades de carbono disponible para funciones de reducción directa e indirecta y también su papel como soporte permeable. Tales impurezas son la humedad, la materia volátil, las cenizas, el azufre, el fósforo y los álcalis. Sus niveles deben mantenerse lo más bajos posible.

El contenido de humedad es una consecuencia directa del proceso de enfriamiento del coque con cierta dependencia del tamaño. Los contenidos de humedad altos y variables afectan tanto la tasa de coque como los equilibrios dentro del alto horno, mientras que los altos contenidos de materia volátil causan problemas operativos en la limpieza del gas del alto horno.

En cuanto a otras propiedades químicas, el azufre y las cenizas (contenido y química) son de especial importancia porque a medida que aumentan, la productividad del coque en el alto horno disminuye. La ceniza de coque es una parte no productiva del coque BF que influye en el volumen y la composición de la escoria.

La importancia de las propiedades físicas del coque BF está relacionada con la necesidad de soportar la carga ferrosa y proporcionar una matriz permeable a través de la cual puedan fluir los gases reductores y el material fundido pueda filtrarse en la región inferior del alto horno. Estas propiedades físicas están relacionadas con su tamaño (media y distribución) y su resistencia a la rotura y abrasión. El tamaño del coque BF se controla principalmente mediante cribado. Un tamaño medio grande con una distribución de tamaño estrecha mantiene una permeabilidad adecuada.

Aunque los índices de resistencia mecánica del coque BF brindan a los operadores de BF una evaluación útil del rendimiento del coque BF, solo forman parte del panorama general. Las pruebas utilizadas para evaluar la resistencia mecánica del coque BF se realizan a temperatura ambiente y, por lo tanto, no tienen en cuenta las condiciones de proceso del coque en el alto horno. Por lo tanto, las pruebas como CSR (fuerza del coque después de la reacción) y CRI (índice de reactividad del coque) para el coque BF brindan mejores índices de resistencia.

El coque BF se degrada durante su descenso a través del BF. La degradación es causada por la carga mecánica, el desgaste, el estrés térmico, las reacciones de gasificación, los compuestos inorgánicos presentes en los gases BF y la grafitización. La materia mineral en el coque BF juega un papel importante en el carácter y el alcance de estas vías de degradación, tanto directa como indirectamente.

El proceso de fabricación de hierro en un alto horno consiste en un sistema multivariante que está sujeto a un gran número de variables que interinfluyen y que afectan el consumo de coque BF en el alto horno. Es necesario aislar la inter-influencia de las variables para comprender el papel que juega cada variable en la tasa de coque durante la fabricación de hierro en el alto horno.

Un alto horno eficiente opera con una baja tasa de coque. Una operación eficiente de un alto horno requiere un aumento en el caudal de gas, lo que implica una mejora en la permeabilidad del horno y, por otro lado, una reducción en el requerimiento específico de gas, lo que significa una reducción en el consumo específico de coque BF. Hay muchos factores que influyen en la tasa de coque BF en un alto horno. Los principales entre ellos se describen a continuación.

- Combustible/agente reductor:en el alto horno se utilizan dos tipos de combustibles/agentes reductores. Estos son coque BF que se carga desde la parte superior y carbón pulverizado/gas natural/gas de horno de coque/petróleo/alquitrán de hulla que se inyectan al nivel de la tobera.

- Durante la producción de metal caliente en un alto horno, la tasa de coque BF se ve influenciada de muchas formas. Un alto contenido de cenizas en el coque BF significa cargar el alto horno con más material formador de escoria que se fundirá para formar escoria. Esto da como resultado mayores volúmenes de escoria. Según la regla general, una reducción del 1 % en el contenido de cenizas del coque BF da como resultado una disminución en la tasa de coque de un 1 % a un 1,5 %. Otras propiedades del coque BF que afectan la tasa de coque son los índices CSR, CRI y micum (M40 o I 40 y M10 o I 10). Estos parámetros afectan la permeabilidad en la pila y la resistencia mecánica del coque al nivel de la tobera. M40 representa la triturabilidad del coque y M10 la portabilidad. Los valores más altos de CSR y M40 y los valores más bajos de CRI y M10 dan como resultado una mejora en la tasa de coque más baja. El contenido de azufre del coque BF también tiene su efecto en la tasa de coque BF. Una disminución del contenido de azufre del coque BF en un 0,1 % mejora la productividad del BF en alrededor de un 1,0 %.

- El combustible (carbón pulverizado/gas natural/gas de horno de coque/petróleo/alquitrán de hulla) inyectado en el nivel de la tobera suele ir acompañado de un enriquecimiento de oxígeno del chorro de aire caliente. La inyección de oxígeno al chorro de aire reduce el caudal específico del gas provocando una reducción de la temperatura superior y un aumento de la temperatura adiabática (RAFT) en las toberas. Estos efectos se compensan con la inyección de combustible sustituto. Así, una inyección combinada de oxígeno y combustible al nivel de la tobera disminuye la tasa de coque en un alto horno. Una tonelada de inyección de carbón pulverizado reemplaza alrededor de 0,9 a 1,0 tonelada de coque BF. Se produce una reducción similar en la tasa de coque BF con otras inyecciones de combustible. La inyección de oxígeno por sí sola no reduce la tasa de coque BF pero mejora la productividad BF.

- Materias primas:existen básicamente dos tipos de materias primas principales que se cargan en un alto horno.

- El primero son los materiales que contienen hierro, que son sinterizados, gránulos y mineral de hierro calibrado (CLO). Un mayor contenido de hierro (Fe) en estos materiales significa que menos material de ganga ingresa al horno y debe fundirse para la formación de escoria. Por lo tanto, un mayor contenido de Fe ayuda a reducir el volumen de escoria y la tasa de coque. Según la regla general, un aumento del 1 % en el contenido de Fe reduce la tasa de coque entre un 0,8 %n y un 1,2 %.

- La segunda materia prima son los diferentes tipos de fundentes (piedra caliza, dolomita y cuarcita, etc.). La piedra caliza y la dolomita cuando se cargan en el alto horno se calcinan dentro del alto horno. Esta reacción de calcinación necesita calor, lo que da como resultado un aumento en el consumo de coque. Si estos fundentes se cargan a través de sinterización o gránulos, la reacción de calcinación tiene lugar fuera del alto horno y el volumen de trabajo del alto horno es utilizado de forma más eficaz por los materiales que contienen hierro. Esto a su vez reduce la tasa de coque de alto horno. Generalmente, la reducción de 100 kg de fundente en la carga mejora la tasa de coque entre 20 y 35 kg/tHM.

- Para lograr una tasa de coque más baja en un alto horno, es esencial que los materiales de carga proporcionen alta permeabilidad y homogeneidad en todas las zonas de reacción y temperatura del horno. Además, los materiales de carga deben tener una alta capacidad de reducción para promover un tiempo de retención corto. Los materiales de carga también deben tener un bajo contenido de elementos extraños como zinc, plomo y álcalis para evitar alteraciones en el proceso.

- La tasa de coque también depende de la calidad del sinterizado. El sinterizado debe tener una distribución de grano óptima, alta resistencia, alta reducibilidad, alta porosidad, temperaturas de reblandecimiento superiores a 1250 °C, contenido de FeO constante en el rango de 7 % a 8 % y basicidad constante.

- El control de la distribución de la carga juega un papel importante en la reducción de la tasa de coque en un alto horno. El control de distribución de la carga asegura un descenso estable de la carga, ajusta el flujo de gases en la pared (esto evita altas cargas de calor sin generar una zona inactiva) y ayuda a lograr un buen contacto de gas sólido.

- La disminución del contenido de silicio en el metal caliente tiene un efecto positivo en la tasa de coque. La disminución en el contenido de silicio se logra debido a una mejor relación mineral-coque y al movimiento hacia abajo del área cohesiva. Esto genera un menor volumen para la transferencia de silicio al metal caliente. La disminución del contenido de silicio en el metal caliente en un 1 % mejora la tasa de coque en un 5 % a un 15 %.

- Las propiedades de la escoria tienen un efecto considerable en la tasa de coque. Un menor volumen específico de escoria de menor viscosidad mejora la tasa de coque del alto horno.

- La práctica de roscado también juega un papel importante en la reducción de la tasa de coque en un alto horno. Una buena práctica de colada implica una buena longitud del orificio de colada, la apertura oportuna de la colada, el control de la velocidad de colada, el drenaje adecuado del hogar y el cierre de la colada después de que el horno se seque. La calidad de la masa del orificio del grifo es muy importante para una buena práctica de roscado.

- El control automático del proceso mejora la productividad del horno ya que minimiza el consumo de reductor, evita perturbaciones en el proceso del horno como colgar, deslizar, andamiaje, canalización de gas, etc. a través de una compensación inmediata por parte del sistema, estabiliza los parámetros de metal caliente y escoria, etc. El efecto de control de proceso automático en la tasa de coque de alto horno está en el rango de 3 % a 5 %.

- La temperatura de explosión es otro parámetro que influye en la tasa de coque en un alto horno. La tasa de coque de alto horno se reduce en alrededor de un 2 % con un aumento de la temperatura de explosión de 100 °C.

- La alta presión superior también reduce la tasa de coque en el alto horno. Con cada aumento de la presión superior del alto horno en 0,1 kg/cm2, se produce una reducción de alrededor del 0,1 % en la tasa de coque.

- La disminución del contenido de finos en los materiales de carga mejora la tasa de coque del alto horno en un rango de 0,4 % a 0,7 %.

Proceso de manufactura

- Factores que afectan la capacitancia

- Factores que afectan la inductancia

- Generación y uso de gas de alto horno

- Uso de coque de nuez en un alto horno

- Inyección de carbón pulverizado en un alto horno

- Irregularidades del alto horno durante la operación

- Sistema de enfriamiento de alto horno

- Sistemas de carga superior de alto horno

- Química del Proceso de Fabricación de Hierro por Alto Horno

- Revestimiento refractario de alto horno

- Inyección de gas de horno de coque en un alto horno