Hornos de arco sumergido

Hornos de arco sumergido

La utilización industrial de la energía eléctrica comenzó con el desarrollo de la máquina dínamo de Werner von Siemens. Los hornos de arco eléctrico se utilizan desde hace muchos años tanto para la fusión de chatarra (hornos de arco abierto) como para procesos de reducción (hornos de arco sumergido). En el caso del horno de arco sumergido (SAF), el mineral y el agente reductor se alimentan al horno continuamente desde la parte superior para que los electrodos queden enterrados en la mezcla y el arco quede sumergido. El horno se llama horno de arco sumergido ya que el arco está sumergido. El arreglo físico más común consiste en un baño circular con tres electrodos verticales dispuestos en un triángulo. También se utilizan hornos de seis electrodos con baños circulares o rectangulares, pero son menos comunes.

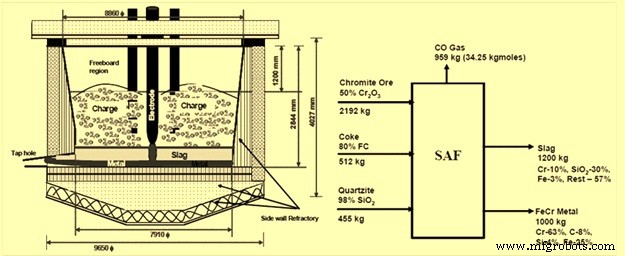

Los hornos de arco sumergido han encontrado su aplicación en más de 20 áreas industriales principales diferentes, como ferroaleaciones, industria química, plomo, zinc, cobre, refractario, óxido de titanio, reciclaje, fósforo, etc. Un diagrama esquemático típico de un horno de arco sumergido para ferro la producción de cromo junto con el balance de materiales se muestra en la Fig. 1

Fig. 1 Diagrama esquemático típico de un horno de arco sumergido para la producción de ferrocromo junto con balance de materiales.

Historia

La creciente demanda de ferroaleaciones y agentes de desoxidación en la fabricación de acero a principios del siglo XX condujo al desarrollo del primer horno de arco sumergido. La construcción del primer SAF se inició en 1905. Esta unidad de 1,5 MVA se instaló en Horst Ruhr, Essen, Alemania para la producción de carburo de calcio. Se puso en servicio con éxito en 1906 y se basó en tecnología de CC (corriente continua).

Desde entonces, se han puesto en servicio una gran cantidad de SAF (tanto con hornos basados en CC como en CA) con diversas aplicaciones. Hoy en día, la mayoría de los hornos de arco sumergido se basan en conceptos basados en CA (corriente alterna).

Principio y características de SAF

El principio de un SAF convencional es el calentamiento por resistencia eléctrica. La energía eléctrica se convierte en calor y energía de reducción utilizando la resistencia (R) de la carga o de la escoria fundida, a veces, reforzada por la resistencia eléctrica de un arco entre la escoria y el electrodo. La energía se transmite a la solera del horno mediante electrodos de carbón. La potencia del horno es el producto de la resistencia del hogar y el cuadrado de la corriente del electrodo. Por lo tanto, una corriente de electrodo creciente limitada puede resultar en una carga creciente relativamente grande.

La característica del proceso en SAF es que el electrodo penetra a través de la materia prima hacia abajo en el hogar sobre la piscina de metal. Normalmente, la escoria penetra en este lecho de coque, pero no tanto como para estar en contacto con la punta del electrodo. El calor eléctrico para la fundición se desarrolla en la vecindad inmediata de la punta del electrodo donde se concentra la mayor parte de la caída de voltaje. El lecho de coque calentado tiene una conductividad eléctrica y térmica muy alta en comparación con la carga fría. En consecuencia, solo una pequeña parte de la corriente sale de los flancos de los electrodos. El lecho de coque también conduce el calor a las zonas de fundición lejos del electrodo. Los gases de reacción de la zona de fundición, principalmente gas CO (monóxido de carbono), pasan hacia arriba a través de las materias primas que descienden, precalentándolas en parte, emitiendo su calor sensible y provocando en parte la reducción en estado sólido de los óxidos de hierro superiores.

Sin embargo, el espesor de la zona donde los materiales se calientan a la temperatura de reacción es tan pequeño que el gas no tiene suficiente tiempo de retención para producir una reducción extensa. Una reducción previa del 10 % al 20 % es normal en la operación de carga en frío.

La ecuación básica para la potencia de entrada al horno viene dada por la ecuación P =3E Cos ?I =3RI², donde P es la potencia, E la tensión frontal entre el transformador y el hogar del horno, I es la corriente del electrodo y R el hogar óhmico. resistencia. En cuanto al factor de potencia la ecuación es PF =Cos ? – V [R/(R²+X²)], donde R y X son respectivamente la resistencia óhmica y la reactancia del sistema. La reactancia del horno X está determinada principalmente por las dimensiones del horno y la disposición eléctrica y es casi constante siempre que se mantengan las mismas condiciones generales de funcionamiento. Sin considerar el factor de potencia de la red eléctrica, la resistencia óhmica del hogar y el amperaje admisible en los electrodos son los parámetros determinantes de la carga en un horno.

Sin embargo, el efecto de un factor de potencia bajo puede compensarse fácilmente mediante la instalación de bancos de capacitores para corregir el factor de potencia en la red.

Existen diferentes medios de regular la resistencia óhmica por selección de materias primas y especialmente granulometría y calidad del material de carbono. Sin embargo, hay algunos factores siguientes importantes que necesitan una consideración especial.

- La tendencia a acumular un gran lecho de coque normalmente produce una resistencia óhmica decreciente.

- El material conductor en la carga tiende a generar un flujo de corriente desde los flancos de los electrodos, lo que nuevamente resulta en una resistencia reducida.

- El aumento de la temperatura en los flancos de los electrodos aumenta la posibilidad de que fluya corriente desde los flancos y, por lo tanto, disminuye la resistencia total.

La experiencia de las SAF convencionales es que su economía depende de la disponibilidad de energía eléctrica barata. Además, son importantes los requisitos de tipos específicos de agentes reductores para controlar la resistividad eléctrica en el horno. El bajo tiempo de retención en el horno en comparación con el del alto horno brinda la oportunidad de reducir la reducción de estado sólido y la utilización de gas dentro del horno. Por lo tanto, los gases de escape representan una gran proporción de la entrada de calor en el proceso y la utilización significativa del gas es un factor importante en la economía del proceso.

La calidad de la materia prima tiene el mayor impacto en el proceso. Por un lado, afecta la composición de la escoria y, por otro lado, el patrón de fundición dentro del horno (basado en las propiedades físicas y la cantidad de entrada de energía).

Las propiedades físicas determinan si la fundición puede funcionar en (i) modo de resistencia convencional usando la resistencia eléctrica de la escoria, o (ii) modo de arco protegido usando la resistencia eléctrica de la escoria y el arco o usando la resistencia eléctrica de la mezcla de alimentación.

Características de SAF

Un SAF típico con operación de escoria comprende una carcasa de horno de forma circular o rectangular con orificios de grifo separados para escoria y metal. Para algunos procesos, la escoria y el metal se extraen a través de un orificio de extracción y se separan aguas abajo mediante colada en cascada o skimmers. La carcasa del horno está revestida con refractario y, si el proceso requiere enfriamiento adicional de la carcasa, se enfría con agua mediante un sistema especial de enfriamiento de paredes laterales. El fondo de la carcasa generalmente se enfría mediante ventilación de aire forzado. Los electrodos son consumidos por el baño del horno. Los electrodos de autococción con carcasa o electrodos precocidos se amplían periódicamente con piezas nuevas. El electrodo se introduce de forma semiautomática en el baño con el horno a plena carga eléctrica y sin interrupciones en el funcionamiento del horno.

Los conjuntos de columna de electrodos contienen todas las instalaciones para sujetar, deslizar y regular la penetración en el baño. Todas las operaciones de los electrodos se realizan hidráulicamente.

La energía eléctrica normalmente se suministra desde el transformador del horno a través de líneas de alta corriente, tubos colectores flexibles enfriados por agua en los electrodos y las abrazaderas de contacto a los electrodos. Si el proceso genera gas de escape que contiene una cierta cantidad de CO, el horno normalmente se diseña como un tipo de horno cerrado y el gas de escape se recolecta y utiliza para otras aplicaciones como generación de energía, calefacción, bombeo, generación de vapor, etc.

Las principales características normales de los hornos basados en CA son las siguientes.

- Columnas de electrodos de bajo mantenimiento para varios tipos de electrodos

- Dispositivo de sujeción y deslizamiento de electrodos de diseño robusto y a prueba de fallas

- El diseño robusto del horno no permite abultamientos/movimientos

- Sistema de carga de electrodos huecos

- El diseño de techo refrigerado por agua hermético al gas proporciona gas rico en CO de alta calidad

- Es posible la aplicación de un sistema de recuperación de energía

Hornos convencionales de CC

Los hornos de CC son generalmente de tipo circular y la energía eléctrica se convierte en calor principalmente por el arco, que se establece entre la punta del electrodo y el baño de escoria. El electrodo superior está conectado como cátodo y el sistema conductor inferior está conectado como ánodo. Un horno típico con operación de baño de escoria abierto comprende generalmente de 1 a 3 orificios para colada de escoria y de 1 a 2 orificios para colada de metal en una elevación más baja. El horno requiere arreglos de enfriamiento avanzados en el área del techo y las paredes laterales debido al hecho de que la temperatura de la escoria líquida está en contacto directo con el material refractario y debido al calor de radiación del arco. El concepto refractario suele diseñarse cuidadosamente para adoptar estas condiciones agresivas. El electrodo es consumido por el proceso del horno. Los electrodos precocidos se amplían periódicamente con piezas nuevas. Los conceptos convencionales aplican el brazo del electrodo para regular el electrodo. Las funciones mecánicas y los principios de transferencia de energía eléctrica son similares a las columnas de electrodos convencionales basadas en CA.

Además, los hornos de CC se pueden diseñar como un tipo de horno cerrado y se puede recolectar el CO. El consumo de energía se puede optimizar debido al regulador de movimiento de electrodo combinado con controlador de encendido de tiristor y alta velocidad de electrodo. El sistema de columna de electrodos de CC generalmente permite el deslizamiento y el nippling a plena potencia (lo que proporciona un tiempo de encendido maximizado). El dispositivo de pieza central de cambio rápido es esencial para un tiempo de funcionamiento máximo. En los hornos de CC, normalmente se necesita una disposición de alimentación inteligente para maximizar el rendimiento y la vida útil del refractario. Las otras características de un horno de CC incluyen lo siguiente.

- Diseño de carcasa robusta

- Sistema de carga de electrodos huecos

- Los sistemas de enfriamiento de techo y paredes laterales están diseñados para soportar una protección suficiente a un nivel moderado de consumo de energía

El horno de CC suele funcionar con un arco abierto, que funde el material en muy poco tiempo. El material se puede cargar a través del sistema de electrodos huecos directamente en el arco. Normalmente, el arco baila en la punta del electrodo. Por lo tanto, también es práctico cargar el material directamente alrededor de la punta del electrodo. En algunos hornos es posible apilar una capa de protección de pared lateral con el material cargado. La mayoría de los procesos en los que la escoria se sobrecalienta no permiten este tipo de protección de las paredes laterales. En general, se puede afirmar que el consumo total de energía de un horno de CC es mayor en comparación con un horno de CA debido a lo siguiente.

- Hay una mayor carga de calor radiante en el francobordo del horno

- Existe un requisito adicional de enfriamiento del horno debido a las temperaturas de proceso más altas

- Hay un alto grado de vaporización de metales que consume energía adicional

El beneficio del horno de CC es el uso directo de material fino que elimina la necesidad de invertir en un proceso intensivo de aglomeración necesario antes del horno. Además, el nivel de precio más bajo del material fino ayuda a reducir los costos operativos generales.

Aplicación de SAF

Las áreas de aplicación de SAF incluyen la producción de ferrocromo, ferroníquel, ferromanganeso, silicomanganeso, ferroniobio, ilemenita (escoria de TiO2), así como el potencial para el reciclaje de residuos.

Originalmente, las ferroaleaciones se producían exclusivamente en altos hornos especiales, lo que da como resultado un arrabio con contenidos pequeños o medios de silicio, cromo y manganeso. El tipo de fusión y el equilibrio metalúrgico determinaron el contenido de carbono de estas aleaciones. El horno de arco sumergido es una unidad mucho mejor calificada para producir ferroaleaciones en cuanto a control de temperatura y ajuste a diferentes potenciales de reducción. Con el tiempo, se estableció una industria independiente de ferroaleaciones que cumple con las crecientes demandas actuales de la industria del acero. La mayoría de las ferroaleaciones se produce mediante fundición pirometalúrgica que tiene lugar en hornos de arco sumergido. La fuerte competitividad de los hornos de arco sumergido en este sector se logró principalmente mediante la instalación de unidades de fundición avanzadas de alta potencia.

En la actualidad, más del 99 % de la producción de ferroaleaciones y TiO2 se realiza en hornos de arco sumergido de corriente alterna. No existe aplicación en la pirometalurgia para hornos DC que no se pueda realizar en hornos AC.

El desarrollo de grandes sistemas de electrodos, tecnología avanzada de transformadores y nuevos principios de construcción de hornos ha permitido el diseño de SAF rectangulares de gran capacidad con dimensiones de hasta 36 m de largo y 17 metros de ancho. Desde un punto de vista tecnológico, son posibles unidades incluso más grandes, pero su viabilidad económica debe comprobarse cuidadosamente.

Actualmente se han instalado SAF de hornos rectangulares de alta capacidad de 120 MVA con tiristor más sistema de enfriamiento de cobre y horno DC de 70 MW para ferrocromo.

Se reconocen nuevos desarrollos para procesos que aplican una mayor operación de baño de escoria en la construcción de unidades altamente eficientes con una alta densidad de potencia. La mayor densidad de potencia en el horno genera mayores flujos de calor a través de la pared lateral, lo que requiere la aplicación de nuevos conceptos de refrigeración.

Los sistemas de control también sufrieron una evolución significativa durante las últimas décadas como se muestra a continuación.

- 1906:controlado manualmente

- 1955:controlador de haz balanceado eléctrico

- 1960:controlador de bobina móvil

- 1965:controlador de transductores

- 1975:controlador de transistores

- 1985:controlador H&B

- 1995:controlador de software

Desde finales de la década de 1950, todos los SAF están equipados con controladores de electrodos. Los hornos de arco sumergido avanzados de la actualidad utilizan controladores de software. La aplicación de CC para la tecnología de hornos de arco sumergido muestra una participación cada vez mayor en todo el mundo en las áreas de nicho, especialmente en algunas unidades de producción de ferroaleaciones, limpieza de escoria y TiO2. No obstante, la mayoría de los hornos de arco sumergido se basan y seguirán estando basados en tecnología de corriente alterna.

Proceso de manufactura

- Automatización Control y Modelado de Horno de Arco Eléctrico

- Horno de optimización de energía

- Hornos de recalentamiento y sus tipos

- Uso de Metal Caliente para Fabricación de Acero en Horno de Arco Eléctrico

- Horno de arco eléctrico de CC

- Uso de Hierro de Reducción Directa en Horno de Arco Eléctrico

- Sistema de enfriamiento de alto horno

- Tipos de Quemadores en Hornos de Recalentamiento

- ¿Qué es la soldadura por arco sumergido (SAW)? - Una guía completa

- Comprender la soldadura por arco sumergido (SAW)

- Aplicaciones, ventajas y desventajas de la soldadura por arco sumergido