Proceso de descarburación de oxígeno de argón

Proceso de descarburación con oxígeno y argón

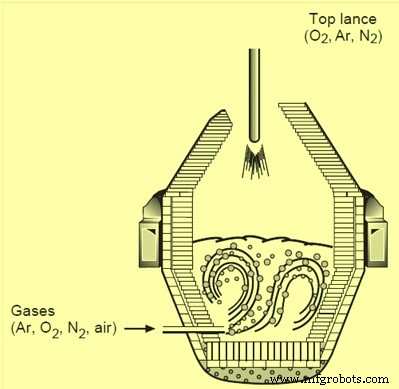

La descarburación con oxígeno y argón (AOD) es un proceso que se utiliza principalmente en la producción de acero inoxidable y otras aleaciones de alta calidad, como aceros al silicio, aceros para herramientas, aleaciones a base de níquel y aleaciones a base de cobalto con elementos oxidables como el cromo y el aluminio. AOD fue inventado en 1954 por la división Lindé de The Union Carbide Corporation, que se convirtió en Praxair en 1992. En la figura 1 se muestra un convertidor AOD.

Convertidor AOD Fig. 1

En la actualidad, más del 75 % del acero inoxidable del mundo se fabrica mediante el proceso AOD. El proceso es muy popular porque combina mayores rendimientos metálicos con menores costos de material. Proporciona una forma económica de producir acero inoxidable con una pérdida mínima de elementos preciosos. Es parte de un proceso dúplex en el que la chatarra o las materias primas vírgenes se funden primero en un horno de arco eléctrico (EAF) o un horno de inducción (IF). A continuación, el metal fundido se descarbura y se refina en un convertidor AOD a menos del 0,05 % de carbono. La característica clave del convertidor AOD es que el oxígeno para la descarburación se mezcla con gas inerte como argón o nitrógeno y se inyecta a través de toberas sumergidas. Esta dilución de oxígeno con argón minimiza la oxidación no deseada de elementos preciosos contenidos en aceros especiales, como el cromo. Otros beneficios del proceso AOD incluyen precisión milimétrica en el control químico de hasta 0,01 % de carbono e inferior, desulfuración rápida a menos de 0,001 % y eliminación de plomo a menos de 0,001 %. El resultado final es un metal más limpio junto con una mayor productividad.

El proceso AOD utiliza la técnica de dilución para la descarburación del baño de acero. La inyección de gas inerte (argón o nitrógeno) reduce la presión parcial de CO en el baño, lo que permite equilibrar un mayor contenido de cromo con un menor contenido de carbono. La cantidad de energía de agitación del gas soplado a través de las toberas del subsuelo y la formación de monóxido de carbono en las profundidades del baño de metal hace que los procesos de conversión se encuentren entre los reactores metalúrgicos de agitación más intensa. El contacto íntimo gas-metal y la excelente mezcla escoria-metal facilitan las reacciones de refinado.

El proceso de refinación AOD tiene tres pasos principales. Estos son (i) descarburación, (ii) reducción y (iii) química final y ajuste de temperatura.

La entrada del proceso AOD es la salida del proceso EAF o IF. El acero líquido, que contiene la mayor parte del cromo y el níquel necesarios para alcanzar la composición térmica final, se extrae a una temperatura de 1500 a 1600 grados C desde el EAF o el IF en una cuchara de transferencia. El metal líquido se transfiere de la cuchara de transferencia al convertidor AOD. El convertidor AOD se puede girar hacia abajo para que las toberas montadas lateralmente estén por encima del nivel del baño durante la carga del acero líquido.

Después de la transferencia de acero líquido que contiene hierro, cromo, carbono y níquel desde EAF o IF al convertidor AOD, se agrega ferrocromo con alto contenido de carbono y se inicia el soplado con una mezcla de gas inerte (argón, nitrógeno) y oxígeno. En la etapa inicial, se inyecta oxígeno a argón en una proporción de 5:1 a 3:1 a través de las toberas laterales. La relación se reduce con el progreso de la descarburación. Dado que el soplado se realiza junto con argón, es posible realizar la descarburación a una temperatura más baja. Cuando el carbono se reduce al 30 % del valor original, la proporción de oxígeno a argón cambia a 2:1. El principal beneficio asociado con el proceso de dilución entra en juego cuando la proporción de oxígeno a gas inerte es de 1:1. La oxidación del carbono continúa, pero la oxidación del cromo es limitada. Esto se debe al muy bajo potencial de oxígeno de la mezcla de gases, lo que minimiza la oxidación del cromo. El golpe se continúa para alcanzar 0,09 % a 0,012 % C.

Los gases de proceso se inyectan a través de toberas sumergidas que se instalan en la pared lateral o en la parte inferior del convertidor. La inyección en la pared lateral generalmente imparte la máxima energía de agitación al baño para lograr la mayor eficiencia de mezcla. La inyección inferior generalmente mejora las características de desgaste en la sección del cilindro del convertidor. El número y el posicionamiento relativo de las toberas está determinado en parte por el tamaño del convertidor, el rango de tamaños de calor, las tasas de flujo de gas de proceso y los tipos de aleaciones refinadas.

El sistema de control de gas suministra los gases de proceso a tasas nominales de 1,0–3,0 N cum/min/ton. El sistema controla con precisión las tasas de flujo y monitorea la cantidad de gas inyectado en el baño para permitir que el operador controle el proceso y mida el oxígeno total inyectado.

La descarburación ocurre cuando el carbón disuelto reduce los óxidos de cromo y hierro que se forman. Las reacciones de descarburación son las siguientes.

3O? (g) + 4Cr =2Cr?O?

Cr?O? + 3C =2 Cr + 3CO (g)

La descarburación se produce en la superficie de las burbujas ascendentes que se forman a partir del gas inerte que se inyecta o en la superficie de las partículas de óxido de cromo que se reducen y generan monóxido de carbono (CO).

Durante la descarburación se realizan adiciones para obtener la composición química final adecuada. Estas adiciones generalmente consisten en cantidades deseadas de ferrocromo con alto contenido de carbono, chatarra de acero inoxidable, chatarra de acero al carbono, níquel, hierro, ferromanganeso con alto contenido de carbono y óxido de molibdeno. Estas adiciones también sirven para reducir la temperatura del baño ya que las oxidaciones de carbono y cromo son exotérmicas. En general, la temperatura del baño se controla a menos de 1720 grados C. El peso total de la adición de aleación está en el rango del 5 % al 30 % del peso del grifo. Durante la etapa final de soplado, la proporción de oxígeno a argón se cambia de 1:3 a 1:2 para llevar el carbono al valor deseado, que puede ser inferior al 0,03 %.

El siguiente paso es el paso de reducción, en el que las adiciones de reducción se cargan y agitan con un gas inerte durante un tiempo deseado. La mezcla de reducción consiste en aleaciones de silicio, como ferrosilicio o cromo-silicio y/o aluminio, que se agregan para la reducción de óxidos metálicos de la escoria y fundentes como cal, cal dolomítica y espato flúor. A continuación, el baño se agita con gas inerte, normalmente durante unos cinco a ocho minutos.

Cr?O? + 2Si =3Cr + 2 SiO?

Se necesita una adición adicional de silicio si existe un requisito de silicio para cumplir con la especificación de silicio de algunos de los aceros inoxidables.

Es importante la manipulación cuidadosa de la escoria, ya que precipita en la reacción. Cualquier óxido de cromo no reducido por carbono termina en la escoria, que puede formar una espinela compleja. La eficacia del paso de reducción depende de muchos factores, incluida la basicidad y la composición de la escoria, la temperatura, las condiciones de mezclado en el convertidor y la cinética de disolución de la adición de sólidos.

La cal y/o la cal dolomítica generalmente se agregan justo antes del soplo de oxígeno para fundir la escoria de transferencia y el silicio en el metal. Durante el soplo de oxígeno, el silicio se oxida antes que el carbono. A veces se añade cal y cal dolomítica antes del final del golpe para enfriar el baño y reducir el volumen de las adiciones de reducción. Las adiciones de fundente de escoria, como cal, cal dolomítica y espato, suelen oscilar entre el 3 % y el 7 % del peso total del baño.

La formación de una escoria de alta basicidad y la reducción del potencial de oxígeno en el baño de metal son buenas condiciones para la eliminación de azufre. Por ejemplo, con un azufre inicial de 0,03 %, un tratamiento de reducción de 2 a 3 kg de aluminio/tonelada, 2 a 3 kg de espato/tonelada, una basicidad de la escoria final de aproximadamente 1,7 y una temperatura de 1700 °C, un contenido final de azufre de 0,003 – Se puede obtener un 0,005 %.

La duración del período de soplado está determinada por los niveles iniciales de carbono y silicio del metal caliente cargado en el convertidor AOD. El tiempo de descarburación varía de 20 a 35 minutos en los convertidores modernos (comience de 1,5 % a 2,5 % y apunte al 0,04 % de carbono). Por lo general, el convertidor se baja a una posición horizontal y se toma una muestra del acero líquido para analizarla con un nivel de carbono de alrededor del 0,1 %.

La remoción de azufre es una reacción escoria-metal que ocurre durante la fase de reducción del proceso. El fósforo, que requiere condiciones oxidantes, no se puede eliminar en el procesamiento del convertidor.

El control de nitrógeno es una reacción gas-metal. Dependiendo de la especificación final de nitrógeno para el grado de acero inoxidable, el gas inerte durante las etapas iniciales de descarburación puede ser nitrógeno. Una vez que se alcanza un cierto nivel de carbono, el gas nitrógeno se reemplaza por argón. Los fabricantes de acero suelen practicar este enfoque para reducir el uso y los costos de argón y aun así lograr la especificación de nitrógeno deseada. Después del cambio de nitrógeno a argón, el nitrógeno se elimina del baño tanto por el monóxido de carbono como por el argón. Los elementos volátiles con presiones de vapor altas, como el plomo, el zinc y el bismuto, se eliminan durante el período de descarburación.

La formación de escoria básica alta y la reducción del potencial de oxígeno en el baño de acero líquido son buenas condiciones para la eliminación de azufre. Estos se logran al tener una alta concentración de cal en la escoria y una baja actividad de oxígeno en el baño de metal. La transferencia de azufre a la escoria se lleva a cabo según la siguiente reacción.

S(baño) + CaO(escoria) =CaS (escoria) + O(baño)

Se hacen adiciones de cal para diluir el azufre en el baño de acero líquido. Además, se puede agregar aluminio o silicio para eliminar el oxígeno. Por ejemplo, con un azufre inicial de 0,03 %, un tratamiento de reducción de 2 a 3 kg de aluminio/tonelada, 2 a 3 kg de espato/tonelada, una basicidad de la escoria final de aproximadamente 1,7 y una temperatura de 1700 °C reduciría el contenido de azufre. a 0,003– 0,005 %. Si el grado a producir requiere un nivel de azufre muy bajo, el baño se desescoria después del paso de reducción y se agrega otra escoria básica. Luego, el acero líquido y los fundentes se mezclan para completar la reacción de desulfuración. En las prácticas modernas, se logra fácilmente un nivel de azufre de 0,001 % o menos con esta práctica de doble escoria. Se pueden agregar otras adiciones de aleación de recorte al final del paso. Una vez que se alcanzan los niveles de azufre, se retira la escoria del recipiente AOD y el baño de metal está listo para la extracción.

Idealmente, en esta etapa del proceso, la química del acero líquido debe cumplir con las especificaciones finales para que se pueda aprovechar el calor. Si es necesario, se pueden cargar materias primas adicionales para pequeños ajustes químicos antes del tapping. Después del golpeteo, la cuchara a menudo se agita para la homogeneización de la composición y la uniformidad de la temperatura junto con la flotación de las inclusiones. Esto se hace en una cuchara equipada con instalaciones de agitación con o sin el uso de un horno de cuchara. Después del tratamiento en cuchara, el acero está listo para colarse. En los primeros días del proceso AOD, el convertidor se inclinaba para agregar materia prima, así como para tomar muestras y medir la temperatura usando termopares de inmersión. El deseo de aumentar la productividad ha llevado a la carga continua de materias primas durante el período de soplado y el período de reducción. Se ha desarrollado instrumentación moderna que puede tomar muestras fundidas así como también temperaturas del acero utilizando una sublanza especialmente diseñada con el convertidor en posición vertical.

Convertidor AOD

El convertidor AOD es un recipiente en forma de pera generalmente revestido con un revestimiento refractario básico. Tiene una cubierta cónica extraíble en su lugar. La característica importante de un convertidor AOD es que normalmente está soplado lateralmente. En el caso de aquellos grados de acero que pueden tolerar el nitrógeno, también se puede soplar una mezcla de oxígeno y nitrógeno. Como los aceros inoxidables fundidos no generan espuma y la mayoría de los procesos de refinado del acero inoxidable son de soplado lateral o de fondo, las dimensiones de un convertidor de refinado de acero inoxidable son más pequeñas que las de un convertidor BOF (horno de oxígeno básico) comparable. Los volúmenes internos típicos de los convertidores AOD están en el rango de 0,4 a 0,8 cum/tonelada métrica de peso del baño.

Para los convertidores que aprovechan una cuchara sostenida por una grúa, a menudo se usa una sección superior de cono rebanado. La porción de corte permite que la grúa se acerque a la boca del convertidor. Los convertidores que se conectan a un carro cuchara generalmente tienen una sección superior de cono concéntrico tipo BOF.

Un taller de alta producción normalmente tiene tres convertidores intercambiables para una disponibilidad del proceso del 100 %. En un momento dado, uno de los convertidores está en el anillo de muñón inclinable refinando acero, un segundo convertidor recién revestido está en una estación de precalentamiento y el tercer convertidor está en una estación de revestimiento. El convertidor en el anillo de muñón normalmente se puede reemplazar con un convertidor precalentado en menos de una hora.

El convertidor AOD tiene toberas montadas en la pared lateral o en la parte inferior. Estas toberas normalmente consisten en un tubo de cobre con un tubo exterior de acero inoxidable. Se forma un anillo entre los tubos de cobre y acero inoxidable. Los gases de enfriamiento soplados a través del anillo exterior (cubierta) forman una acumulación de metal u óxido (llamado hongo) en la punta de la tobera. Esta acumulación protege la tobera y el refractario circundante. Los gases de proceso de mezclas de oxígeno e inertes soplan a través del espacio anular interior. Existen diseños especiales para normalizar el flujo en el espacio anular. El tamaño y el número de toberas dependen de los parámetros específicos del proceso. Por lo general, hay entre dos y nueve toberas en un recipiente AOD.

Las toberas montadas en la pared lateral se sumergen durante el procesamiento. Cuando se gira el recipiente, las toberas están por encima del baño. En este punto, los gases de proceso se pueden cerrar y un pequeño flujo de enfriamiento protege las toberas

Los convertidores de soplado inferior tienen una variedad de configuraciones de toberas dependiendo de las tasas de flujo requeridas. Por lo general, hay de dos a cuatro toberas en el fondo.

Una modificación importante del proceso AOD implica el uso de una lanza de soplado superior además de las toberas de soplado lateral. La lanza se puede usar para inyectar oxígeno a las velocidades de soplado deseadas para aumentar la descarburación y/o la poscombustión. La lanza superior también se puede diseñar para soplar gases mixtos, como mezclas de oxígeno y gas inerte. La instalación de una lanza y la introducción de oxígeno en las primeras etapas de la descarburación pueden reducir el tiempo de una colada. La tecnología se puede utilizar para aumentar la productividad (toneladas/hora) del taller de fundición de acero. La mayoría de las instalaciones de convertidores recientes incluyen el uso de una lanza superior para soplar oxígeno.

Otra modificación del proceso AOD consiste en aplicar vacío en el convertidor para reducir el consumo de argón y silicio, así como el tiempo de proceso cuando se fabrican grados bajos en carbono. La modificación se conoce como AOD-VCR.

Refractarios convertidores AOD

Las altas temperaturas en la punta de la tobera y la alta agitación del baño imponen grandes exigencias al refractario de los convertidores. Mientras que las campañas típicas de refractarios BOF duran meses o años, las campañas de convertidores de acero inoxidable duran varios días o semanas. Los costos refractarios son una fracción significativa de los costos operativos totales.

Hay dos opciones básicas de tipo refractario, magnesita-cromita y dolomita. La elección del refractario depende del patrón de operación del recipiente, las especificaciones del producto final y la economía.

Los refractarios de cromita de magnesita tienen una alta resistencia al desgaste pero tienen un costo unitario más alto que los refractarios de dolomía. Es posible recoger cromo del ladrillo. Los ladrillos de cromita de magnesita son al mismo tiempo ácidos y básicos, y se deben mantener composiciones de escoria estrictas para evitar un desgaste rápido.

Los refractarios dolomíticos suelen ser menos costosos que los refractarios de cromita de magnesita y la absorción de cromo no es un factor. La desulfuración a niveles muy bajos es generalmente más fácil en los refractarios dolomíticos porque se pueden usar escorias muy básicas sin efectos perjudiciales para los ladrillos.

Los convertidores generalmente se dividen en zonas por grosor y calidad del ladrillo para maximizar la vida útil del revestimiento y minimizar los costos. Las áreas de alto desgaste del convertidor, generalmente la pared de la tobera, la línea de escoria y la plataforma de transferencia, tienen zonas más gruesas y refractario de mayor calidad que otras partes del convertidor.

Proceso de manufactura

- Tanque de oxígeno

- Oxígeno

- Automatización, Control y Modelado de Oxígeno Básico Acería

- Proceso HIsmelt de fabricación de hierro

- ¿Qué es el corte con oxicombustible? - Proceso, pros y contras

- Proceso de moldeo por inyección

- ¿Qué es el roscado CNC?

- Proceso de tratamiento térmico del acero.

- Comprender el proceso de soldadura por fricción

- Comprender el proceso de soldadura por gas

- Entender el proceso de extrusión