Tecnologías para la mejora del proceso de coquización en hornos de coque de subproductos

Tecnologías para la mejora del proceso de coquización en hornos de coque de subproductos

Los carbones de coque se convierten en coque en baterías de hornos de coque como subproducto. El proceso de coquización consiste en calentar la mezcla de carbones de coquización triturados en ausencia de aire para expulsar los compuestos volátiles. El coque resultante es un material de carbono duro pero poroso que se utiliza para la reducción de materiales que contienen hierro en un alto horno. El horno de coque de subproductos también recupera sustancias químicas volátiles en forma de gas de horno de coque, sulfato de amonio, alquitranes y aceites. En las últimas tres o cuatro décadas se han desarrollado varias tecnologías que no solo han dado como resultado (i) el uso de carbones inferiores en la mezcla de carbón, (ii) grandes mejoras en el proceso de coquización, (iii) mejoró la calidad del material metalúrgico producido coque, (iv) mejora de rendimientos, (v) valorización de energía residual, y (vi) mejora del control de emisiones en batería. Algunas de las principales tecnologías en este sentido se dan a continuación.

Trituración selectiva de carbones

El carbón es un material heterogéneo. Sus diversos componentes tienen diferente dureza, de modo que durante la rotura por medios mecánicos, ya sea la inevitable rotura en la minería o la trituración durante la preparación del carbón para coquización, los componentes más débiles tienden a concentrarse en las fracciones finas y los demás en las fracciones gruesas. Se espera que estas diversas fracciones tengan diferentes propiedades de coquización. Esto desencadena el concepto de trituración selectiva que tiene como objetivo controlar el grado de trituración de los diferentes constituyentes de la mezcla de carbón. Esta tecnología es útil cuando los carbones son petrográficamente heterogéneos.

Esta tecnología es una tecnología teóricamente sólida y tiene como objetivo controlar el grado de trituración de los diferentes constituyentes del carbón. Su objetivo es mejorar la homogeneidad de los componentes reactivos e inertes en el carbón. Los componentes reactivos de los carbones son principalmente vitrinitas y son los constituyentes más blandos, mientras que las materias minerales de los carbones son los componentes más duros. En las unidades de trituración de carbón convencionales, donde todo el carbón se tritura junto, las vitrinitas se trituran a un tamaño relativamente más fino en comparación con los componentes de la materia mineral. Para producir coque de mayor calidad, es deseable triturar la materia mineral más fina que el componente de vitrinita del carbón para que durante el proceso de coquización, cuando la carga de carbón se ablande, la materia mineral se asimile mejor, lo que conduce a una mayor resistencia. Esto normalmente se lleva a cabo triturando cada tipo de carbón por separado.

La trituración selectiva de carbón se compone del depósito de compensación, la estación de trituración, la estación de mezcla, el mezclador de carbón y dirige el carbón hacia la torre de carbón en las baterías del horno de coque. El carbón se transporta mediante cintas transportadoras desde el patio de almacenamiento de carbón hasta el depósito de compensación, que amortigua el alto flujo de masa del patio de carbón contra el flujo de masa reducido a la estación de trituración. En la estación de trituración, los carbones se trituran tipo por tipo con ajustes de trituración individuales. Después del proceso de trituración, el carbón triturado se transporta a la estación de mezcla. Cada tipo de carbón se almacena en un recipiente de mezcla separado. Adaptados al número de tipos de carbón y su porcentaje relativo a la composición de la mezcla de carbón, se diseñan contenedores de diferentes cantidades y tamaños.

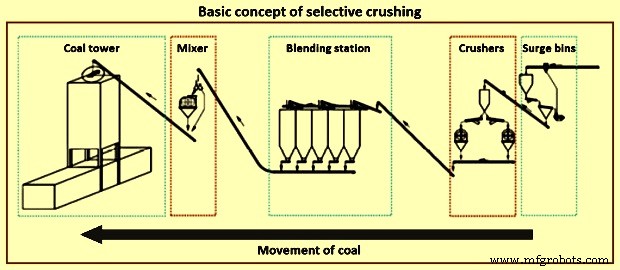

Aguas abajo de las tolvas de mezcla, los diferentes tipos de carbón se alimentan al transportador de salida mediante alimentadores de pesaje de cinta. Desde la estación de mezcla, el carbón se transporta a la mezcladora. Los aditivos, como aceite, agua y polvo de coque, etc., se agregan al carbón en el conducto de transferencia aguas arriba antes del mezclador. En el mezclador, la mezcla de carbón se homogeneiza. Después del proceso de mezcla, el carbón se alimenta a la torre de carbón. La medición de la humedad del carbón se realiza aguas arriba al final de la cinta transportadora hacia la torre de carbón. El concepto básico para la trituración selectiva del carbón se muestra en la Fig. 1.

Fig. 1 Concepto básico de trituración selectiva

En el concepto de trituración selectiva de carbón, el ajuste de la trituradora de carbón se cambia automáticamente siguiendo los ajustes predeterminados para cada tipo de carbón. Esto brinda la posibilidad de lograr el tamaño de grano óptimo de cada tipo de carbón teniendo en cuenta la composición de la mezcla de carbón y reaccionar ante cambios en las propiedades del carbón en cualquier momento. Por ejemplo, los tipos de carbón con capacidad de coquización débil se trituran a un tamaño de grano promedio más grande para garantizar una superficie específica más baja. Los carbones de coque blandos con una gran cantidad de inertes se pueden moler a un tamaño de grano promedio más bajo en relación con la composición de la mezcla de carbón. La mezcla de carbón está más homogeneizada que en el caso de trituración de la mezcla. Los contenidos tanto inertes como reactivos de los carbones se distribuyen uniformemente en la mezcla de carbón y no se concentran en ciertas fracciones de grano. Esto da como resultado puntos menos frágiles en el coque y evita diferencias en términos de contracción por inertes distribuidos de forma no homogénea.

Preselección antes de trituradoras

Un paso de proceso adicional recomendable es el cribado previo del carbón antes de que se envíe a la estación de trituración de carbón. La mayoría de los tipos de carbón crudo tienen entre un 30 % y un 50 % de un tamaño de grano inferior a 3 mm, que no necesita triturarse más. Eliminar este tamaño de grano del carbón antes de la trituradora tiene un efecto positivo y ayuda a reducir considerablemente la capacidad de las trituradoras. Además, la porción de partículas finas se puede controlar de manera más efectiva.

La separación del carbón fino puede efectuarse mediante clasificadores neumáticos o mediante tamices flip-flop. La inversión adicional para este equipo se compensa en parte con la reducción de la capacidad de las trituradoras de carbón.

Mediante la reducción de partículas finas, el tamaño de grano promedio de la mezcla de carbón se reduce de manera efectiva, aumentando la densidad aparente con un efecto positivo en la productividad del horno de coque. Además, las propiedades de coquización de la mezcla de carbón se mejoran al reducir la superficie específica. Esto permite el uso de un mayor porcentaje de carbones coquizables de baja calidad en la mezcla.

Adición de aceite

Es posible ajustar la densidad aparente del carbón mediante la adición de aceite en cantidades relativamente pequeñas de 0,1% a 0,5%. Esto muestra efectos positivos en las propiedades del coque. En los casos de adición de aceite para compensar la reducción de la densidad aparente debido al aumento del porcentaje de partículas menores de 0,5 mm, se ha encontrado que la presión del gas del carbón no aumenta simultáneamente. En casos de distribución de tamaño de partícula constante, la presión del gas del carbón disminuye incluso ligeramente debido a la adición de aceite. Además, una mejor característica de flujo dentro de la cámara durante la carga ha sido confirmada en muchas pruebas realizadas por operadores de baterías de hornos de coque. Por lo tanto, se puede lograr una distribución de carbón más uniforme dentro de la cámara con una línea de carbón constante y existe una reducción del arrastre. Esto conduce a un menor derrame de carbón y una carbonización uniforme del carbón en toda la cámara del horno de coque. Además, también se optimiza el consumo de calor y se puede evitar el sobrecalentamiento del espacio de recogida de gas por encima del carbón. Esto reduce la formación de carbono a partir de reacciones de craqueo que tienen lugar a temperaturas superiores a 850 °C.

Control de humedad del carbón

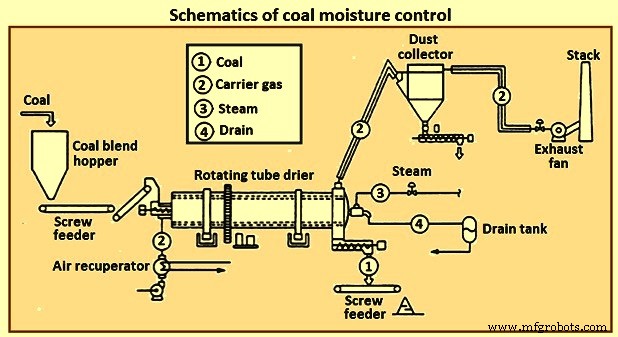

El control de la humedad del carbón se lleva a cabo mediante el secado del carbón hasta un nivel de humedad constante. Ahora es una característica común. El nivel de humedad constante proporciona un funcionamiento estable de las baterías del horno de coque. El secado se realiza mediante secadores de tubo rotatorio o secadores de lecho fluidizado que se disponen detrás de la estación de mezcla. El control de la humedad del carbón utiliza el calor residual del gas del horno de coque para secar el carbón utilizado para la fabricación de coque.

El contenido de humedad de la mezcla de carbón para cargar en hornos de coque normalmente varía en el rango de 8 % a 10 %. El secado de la mezcla de carbón reduce el contenido de humedad en la mezcla de carbón a un nivel de alrededor del 6 %. Esto a su vez reduce el consumo de combustible en los hornos de coque. El coque se seca utilizando el contenido de calor del gas del horno de coque, el vapor a baja presión o cualquier otra fuente de calor residual. El diagrama de flujo esquemático del control de la humedad del carbón se muestra en la Fig. 2.

Fig. 2 Esquemas del control de la humedad del carbón

Los beneficios del control de la humedad del carbón son (i) un ahorro de combustible de unas 71.700 kcal/ton, (ii) una mejora de la calidad del coque de un 1,7 %, (iii) un aumento de la producción de coque de un 10 %, (iv) una reducción en el período de coquización, y (v) disminución de la contaminación del agua.

Otra alternativa favorable, pero aún no realizada, es la combinación de clasificadores neumáticos para la eliminación de los finos de carbón y el secado del carbón por la corriente de aire frente a la estación trituradora. Tal sistema combina las ventajas del presecado y presecado en una sola estación de proceso. El equipo básico necesario para dicho proceso está disponible en el mercado, pero su aplicación combinada aún no ha sido prácticamente adoptada en las plantas de tratamiento de carbón.

Cobro de sellos de carbón

El uso generalizado de inyecciones de carbón pulverizado en los altos hornos exige una mayor calidad del coque. Además, como los carbones de coque se han vuelto más costosos, con un precio volátil y una disponibilidad relativa, la introducción de carbones más baratos en la mezcla de carbón se ha convertido en una necesidad. Esto ha llevado al uso de la carga de sellos de carbón que se desarrolló originalmente para el uso de carbones de alta volatilidad y pobre coquización.

La técnica de preparación de la carga consiste en preparar una torta con la mezcla de carbón en una caja metálica, luego cargarla en el horno de coque. La mayor densidad de carga implica una mejor calidad del coque en comparación con la carga convencional. Por lo tanto, dependiendo de la situación, se puede lograr una mejor calidad del coque o se pueden incluir carbones de coque débil en la mezcla.

El estampado de carbones aumenta la densidad aparente de la carga entre un 30 % y un 35 % hasta alrededor de 1150 kg/cum. La trituración de carbones a más del 90 % por debajo del tamaño de -3 mm y del 40 % al 50 % por debajo del tamaño de -0,5 mm es necesaria para una torta estable. Con la carga de estampación, se pueden usar carbones de bajo rango, débilmente coquizables y altamente volátiles hasta un 20 % aproximadamente, pero dado que la carga de carbón se compacta a una alta densidad aparente, puede haber un problema de aumento de las presiones en las paredes. Para garantizar que las paredes refractarias del horno no se dañen, la mezcla de carbón utilizada debe elegirse cuidadosamente mediante un equilibrio óptimo entre carbones de alta y baja volatilidad.

El proceso de carga de sellos se ha utilizado desde principios del siglo XX. Esta tecnología nació en Silesia y Polonia hace más de 100 años. En las plantas anteriores, la estación de estampado estaba ubicada en el espacio entre las dos baterías. La paja se usó como ayuda para fortalecer la torta. La paja se usó como aglutinante y se construyó un carro cargador / ariete especialmente diseñado para cargar la carga en el horno desde la parte posterior. El coque producido por el proceso de carga de sellos era de una variedad más densa y grande que el producido por otros métodos, lo que lo hacía más adecuado para la fabricación de hierro en fundiciones donde la resistencia es un factor importante. Otra ventaja observada fue que se podía utilizar una gama mucho más amplia de carbones con los límites de volatilidad (alta) y propiedades de coquización mucho mayores.

El desarrollo del proceso moderno tuvo lugar en la planta de coque de Fuerstenhausen, Volklingen, Alemania, enfocado en el uso de carbón de alta volatilidad. En 1978, después de una intensa investigación y desarrollo, se produjo la primera torta de 6 metros de altura, superando un cuello de botella para la implantación económica de esta tecnología. La primera planta de esta dimensión se puso en marcha en 1984 en Alemania. Tanto los hornos de ranura convencionales como los hornos de no recuperación/recuperación de calor hacen uso de esta tecnología.

La tecnología consiste básicamente en la formación de una torta de carbón estable con el carbón finamente triturado mediante el estampado mecánico fuera del horno para la carbonización. En la carga de estampación, la densidad aparente del carbón cargado en el horno aumenta estampando físicamente la carga en una torta. El pastel, que tiene un tamaño casi similar al del horno, se introduce en el horno. El estampado se lleva a cabo en una máquina de estampado con carga y empuje que utiliza martillos de caída para el estampado.

El equipo de estampado se puede ubicar en un edificio construido para este propósito o en la máquina de carga/empuje. El proceso de estampación consiste normalmente en introducir la mezcla de carbón previamente molida a un tamaño determinado, dentro de una caja de acero, en capas sucesivas que se apisonan mecánicamente. Se puede aplicar de forma vertical u horizontal. Además, se puede aplicar vibración para facilitar el alojamiento de las partículas. Una caja horizontal se llena con la mezcla de carbón, con distribución de tamaño de grano y contenido de humedad definidos, en tres capas iguales. Se aplica compactación y vibración, a través de una serie de placas de martillo que cubren toda la superficie de la torta, durante dos minutos para cada capa, para apoyar la transferencia de la caja al horno. Se dice que en este caso no se necesita granulometría fina como en la estampación convencional.

Hay que tener en cuenta dos aspectos. Estos son (i) densificación y (ii) propiedades mecánicas. La densificación es necesaria para el proceso de coquización. Cuanto más densa es la torta, mejor es la calidad del coque, teniendo en cuenta tanto la resistencia mecánica en frío como el comportamiento a alta temperatura. Las propiedades mecánicas deben ser suficientes para soportar el transporte de la torta para su carga en el horno de coque.

Cuando comienza la densificación, las partículas de carbón ceden bajo el estrés aplicado por la máquina estampadora, llenando los vacíos intersticiales con partículas más pequeñas. La reorganización de las partículas se ve favorecida por la humedad de la superficie, lo que reduce la fricción interna. Con más tensión, tiene lugar una deformación elástico-plástica de las partículas, lo que en parte da como resultado la rotura de las partículas y el llenado de pequeños poros con los fragmentos. Mientras que el volumen de los poros disminuye, la saturación de los poros con agua aumenta provocando un efecto de amortiguación.

Además de la influencia del agua capilar en el propio proceso de densificación, las propiedades mecánicas de la masa compactada también están determinadas por el agua superficial ya que sirve como aglutinante en la formación de fuerzas adhesivas. Dentro de la sistemática de la ingeniería de procesos, la torta de sello puede denominarse aglomerado húmedo, que se caracteriza por las fuerzas adhesivas resultantes de los puentes líquidos dentro del sistema de poros capilares.

La densidad de la torta tiene como objetivo 1.100 kg/cum 1.150 kg/cum y depende de la humedad y el tamaño del grano de la mezcla de carbón y la energía de compactación aplicada. Las propiedades mecánicas de los carbones también tienen influencia. La densidad húmeda aumenta continuamente cuando la humedad aumenta del 6 % al 13 %. Para mayor humedad, la energía aplicada se utiliza para expulsar el agua de la torta. Normalmente, dos variables importantes de la mezcla de carbón son la humedad y el tamaño del grano para lograr la resistencia necesaria para el transporte y la carga de la torta. La variable operativa es la energía de compactación aplicada y las propiedades mecánicas relevantes son la resistencia a la compresión y la resistencia al corte.

Para la carga de la torta al horno de coque, se utilizan diferentes técnicas dependiendo del diseño del horno de coque (horno de ranura vertical u horno de coque horizontal sin recuperación/recuperación de calor). Para los hornos de coque verticales, la carga de la torta se realiza a través del empujador. puertas laterales.Este procedimiento genera altas emisiones.Para disminuir dichas emisiones, se han experimentado varios sistemas durante la carga de la torta de carbón, especialmente mediante el uso de marcos de sellado.Sin embargo, el sistema de control de emisiones solo reduce parcialmente la emisión sin eliminarla por completo. La solución adoptada recientemente en las nuevas baterías para disminuir las emisiones durante el proceso de carga del horno es crear una fuerte depresión (menos 400 Pa) en el colector principal durante la fase de carga Durante el proceso de coquización cuando no hay proceso de carga en curso, el colector principal se ajusta a una presión negativa nominal. El cambio al punto de ajuste de depresión más alto se realiza antes de iniciar el proceso de empuje de la torta.

Normalmente, la especificación de las mezclas de carbón incluye del 25 % al 32 % de materia volátil (base seca libre de cenizas) y un índice de expansión libre de 3 como mínimo. Sin embargo, las especificaciones de la mezcla de carbón cambian de una planta a otra, según la disponibilidad y los costos del carbón. En algunas plantas, la mezcla de carbón incluye coque de petróleo y finos de coque.

Las ventajas de la carga de estampación son (i) un mayor rendimiento del 8 % al 10 % debido a una mayor densidad aparente y (ii) una mayor resistencia del coque (valor micum y CSR) debido a un empaquetamiento más estrecho de las partículas de carbón individuales durante la carbonización. el coque producido es más denso, más pequeño y de tamaño más uniforme.

Hornos de coque de cámara grande con carga superior

Los hornos de coque de cámara grande tienen una altura de 7,6 m. El complejo de baterías de hornos de coque de cámara grande representa el estado del arte y la tecnología consolidada para las plantas de coque. La pestaña 1 muestra una tabla de comparación entre baterías de hornos de coque de cámara grande con carga superior y baterías de hornos de coque de 6,25 m de altura según una producción de coque de 1,9 millones de toneladas de producción anual.

| Tab 1 Comparación de un horno de coque de cámara grande con un horno de coque de 6,25 m | |||

| Asunto | Unidad | Horno de coque de cámara grande | Horno de coque de 6,25 m de altura |

| Producción anual | toneladas | 1,900,000 | 1,900,000 |

| Altura del horno | m | 7.6 | 6,25 |

| Ancho del horno | mm | 550 | 410 |

| Volumen del horno | Semen | Alrededor de 79 | Alrededor de 40 |

| Número de baterías | Núm. | 2 | 4 |

| Número de hornos | Núm. | 118 | 160 |

| Pulsando por día | Núm. | 116 | 226 |

| Puertas de hornos de coque | Núm. | 236 | 320 |

| Tapas de carga | Núm. | 472 | 640 |

| Tapas de tubos verticales | Núm. | 118 | 160 |

| Conjunto de máquinas operativas | Núm. | 31 | 2 |

| Comparación de duración de la batería | |||

| Tiempo de cocción | horas | 24,5 | 17 |

| Pulsaciones por día por horno | Núm. | 0,98 | 1.41 |

| Pulsaciones por horno al año | Núm. | 358 | 515 |

| Vida útil esperada por batería (16000 pulsaciones por horno) | Años | 44,6 | 31 |

El número reducido de empujes por día de las baterías de horno de coque de gran cámara permite tener solo 1 juego de máquina operativa en funcionamiento en lugar de 2 juegos para las baterías de horno de coque de 6,25 m de altura, con ventajas en términos de (i) costo de inversión del horno de coque máquinas, y (ii) costo de operación. La pestaña 1 también muestra que considerando un número promedio de empujes que cada horno puede realizar durante su vida útil, el resultado es que la vida útil esperada aumenta considerablemente.

Cada pared calefactora está compuesta por 38 conductos de calefacción que tienen la configuración que consta de (i) conducto doble, con recirculación parcial de gases residuales para una baja producción de NOx, (ii) tres niveles de entrada de aire escalonada para minimizar la formación de NOx y mantener una correcta distribución vertical de la temperatura, y (iii) caudal de aire y gas mixto fácilmente regulable mediante placa de regulación situada en la parte inferior del nivel del regenerador.

Sistema de aspiración de licor amoniacal a alta presión

El sistema de aspiración de licor amoniacal a alta presión es efectivo para controlar las emisiones de carga en baterías de hornos de coque. En este sistema, el licor amoniacal, que es un subproducto, se presuriza a alrededor de 35 kg/cm2 a 40 kg/cm2 y se inyecta a través de boquillas especiales provistas en el cuello de cisne en el momento de la carga. Esto crea suficiente succión dentro del horno, evitando así que los contaminantes se liberen a la atmósfera. El sistema consta de bombas de refuerzo multietapas de alta presión, tuberías resistentes, boquillas de aspersión especialmente diseñadas, válvulas adecuadas e instrumentos de control. Este sistema de control de emisiones da como resultado un ahorro en la cantidad de vapor de proceso y un aumento en el rendimiento de gas crudo.

Extinción seca de coque

El enfriamiento seco de coque es una alternativa al enfriamiento húmedo tradicional. Es un proceso de ahorro de energía utilizado durante la producción de coque en la batería del horno de coque. Una planta de enfriamiento en seco de coque también se denomina planta de enfriamiento en seco de coque. En el proceso tradicional de enfriamiento húmedo del coque, el coque al rojo vivo que sale del horno de coque se enfría rociando agua sobre el coque caliente. El agua utilizada para la refrigeración se vaporiza y se libera a la atmósfera. Un problema con este sistema convencional es la pérdida de energía cuando la energía térmica del coque al rojo vivo se convierte en vapor que se vaporiza y se libera sin usar. Otro inconveniente es que el proceso de enfriamiento húmedo del coque también produce polvo de coque en el aire y, por lo tanto, el proceso está asociado con altas emisiones de dióxido de carbono y pérdida de energía térmica.

Durante el proceso de enfriamiento húmedo del coque para enfriar el coque de horno, el calor sensible del coque caliente se disipa a la atmósfera y se pierde. Además, hay emisiones en el aire (0,5 toneladas de vapor por tonelada de coque, que está cargado de fenol, cianuro, sulfuro y polvo) y se necesita una gran cantidad de agua (alrededor de 0,6 cum por tonelada de coque) para el enfriamiento húmedo. . Los contaminantes en el agua también se descargan en el medio ambiente.

En una planta de enfriamiento en seco de coque, el coque al rojo vivo se enfría en cámaras de enfriamiento de acero con revestimiento refractario especialmente diseñadas mediante medios de gas inerte que circulan en contracorriente en un circuito cerrado que consta de una cámara de enfriamiento, una cámara de recolección de polvo, una caldera de calor residual, ciclones de polvo, un ventilador de molino, un dispositivo de soplado y conductos de circulación. La energía térmica del coque al rojo vivo se recupera en la caldera de calor residual para su uso como vapor, lo que resulta en la conservación de energía y en una reducción de las emisiones de partículas de coque. La pestaña 2 muestra la comparación de las propiedades típicas del coque producido por los dos procesos.

| Pestaña 2 Comparación de las propiedades típicas del coque producido | ||||

| Sl.Núm. | Parámetros | Unidades | Proceso de enfriamiento húmedo de coque | Proceso de extinción en seco de coque |

| 1 | Contenido de agua | % | 2-5 | 0,1-0,3 |

| 2 | Contenido de cenizas | % | 11.35 | 11.39 |

| 3 | Componentes volátiles | % | 0,5 | 0,41 |

| 4 | Tamaño medio de partícula | mm | 65 | 55 |

| 5 | Tasa de brisa de coque (después del corte a -15 mm) | % | 10 | 13 |

| 6 | Porosidad | % | 49 | 48 |

| 7 | Índice de batería | % | 83,5 | 85 |

| 8 | Resistencia del coque después de la reacción (CSR) | % | 58 | 60 |

El coque caliente después de empujarlo se lleva desde la batería del horno de coque a la planta de enfriamiento rápido seco de coque en un balde de apertura inferior que se encuentra en el carro de enfriamiento rápido. Esta cubeta se eleva en la planta de apagado seco de coque mediante un dispositivo de elevación/carga hasta la parte superior de la cámara de apagado seco de coque y el dispositivo de carga descarga el coque al rojo vivo en la precámara. El coque caliente (temperatura de alrededor de 1000 °C a 1100 °C) se enfría en la cámara mediante el gas circulante. En la cámara, el gas en circulación se mueve a contracorriente del movimiento del coque, es decir, el gas en circulación se mueve hacia arriba mientras que el coque se mueve hacia abajo por la gravedad.

El gas que circula en una planta de enfriamiento en seco de coque de funcionamiento continuo es un gas mixto que se compone principalmente de nitrógeno junto con pequeñas cantidades de dióxido de carbono, monóxido de carbono e hidrógeno. El coque caliente, mientras desciende en la cámara, se enfría a una temperatura inferior a 200 grados C por el gas circulante soplado desde la zona inferior de la cámara de enfriamiento y se descarga desde la instalación de descarga en el fondo de la cámara. El tiempo de paso del coque por la cámara es de unas 5 horas a 6 horas.

El gas de circulación a alta temperatura (alrededor de 800 °C a 850 °C) después de un proceso de intercambio de calor en la cámara de enfriamiento pasa a través del colector de polvo primario y se suministra a la caldera. El gas de circulación después de un proceso de intercambio de calor en la caldera se enfría a unos 180 °C. El vapor generado en la caldera se utiliza como vapor de proceso de uso general o se convierte en vapor de alta presión sobrecalentado para la generación de energía eléctrica. energía a través de un generador de turbina.

El gas circulante pasa a través del colector de polvo secundario hacia el soplador de circulación de gas, mediante el cual se aumenta su presión y se corrige su composición mediante la adición de gas nitrógeno y luego el gas circulante se inyecta en el fondo de la cámara de extinción seca de coque. Si es necesario, se instala un subeconomizador para disminuir la temperatura del gas de circulación a alrededor de 130 °C, lo que mejora la eficiencia de enfriamiento de la cámara de enfriamiento.

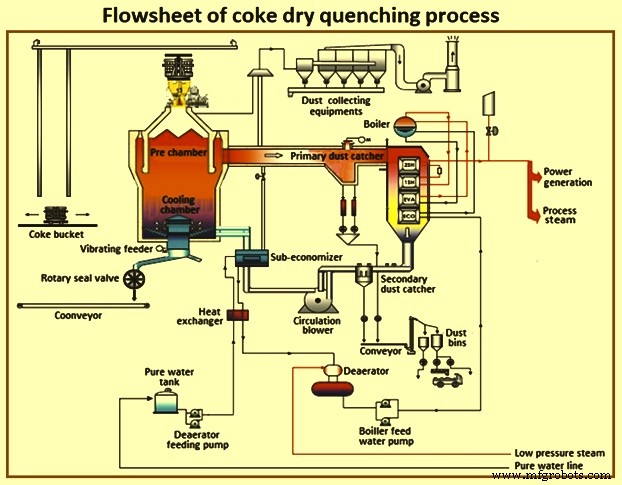

Hay algunas instalaciones auxiliares que incluyen un dispositivo de corte para eliminar el coque de la cámara, un sistema de eliminación de polvo para eliminar el polvo del gas inerte en circulación y el colector de polvo secundario instalado antes del soplador de circulación. El diagrama de flujo del proceso de apagado en seco del coque se muestra en la Fig. 3.

Fig. 3 Diagrama de flujo del proceso de enfriamiento en seco

En el proceso de enfriamiento en seco del coque, el coque al rojo vivo se enfría mediante la circulación de gas en un sistema cerrado, lo que evita la liberación de polvo de coque en el aire. La energía térmica del coque al rojo vivo, que se pierde en el proceso convencional de enfriamiento húmedo del coque, se recolecta y reutiliza como vapor en el proceso de enfriamiento seco del coque. Esta tecnología utiliza menos combustibles fósiles y genera menos emisiones de dióxido de carbono, contribuyendo así a la prevención del calentamiento global. Hoy en día, las plantas de enfriamiento seco de coque han atraído mucha atención del mundo debido a su eficiente recuperación de energía y la característica de reducir la contaminación ambiental. Están siendo considerados como una instalación esencial para la contramedida contra problemas ambientales como el calentamiento global por dióxido de carbono y la contaminación del aire. En un estudio, en el que el cálculo del ahorro de energía se ha realizado en base a la operación de un proceso de enfriamiento en seco de coque existente, se ha demostrado que el 85 % del calor residual generado durante la carbonización del carbón está siendo recuperado por el proceso de enfriamiento en seco de coque. .

El enfriamiento rápido en seco también mejora la resistencia del coque. Otras ventajas del enfriamiento en seco del coque son la reducción de las emisiones de gases de efecto invernadero (GEI) y la mejora de la eficiencia del agua.

Puertas modernas a prueba de fugas

Las puertas con fugas de una batería de horno de coque son siempre una fuente importante de contaminación. El diseño de las puertas de los hornos ha pasado por un proceso de evolución, partiendo de las puertas luteadas hasta la actual generación de puertas autorregulables cero fugas. Las características importadas de las puertas a prueba de fugas son (i) un diafragma delgado de acero inoxidable con un filo de cuchillo como marco de sellado integrado entre el cuerpo de la puerta y el retenedor de ladrillo, (ii) regulación accionada por resorte en el filo de un cuchillo para autosellado, (iii) disposición para el enfriamiento por aire del cuerpo de la puerta, y (iv) canales de gas de gran tamaño para facilitar la circulación del gas dentro del horno.

La ventaja de las puertas a prueba de fugas es la minimización de las fugas de la puerta, el funcionamiento sin regulación, una vida útil más prolongada debido a la menor deformación del cuerpo de la puerta enfriado por aire y un mantenimiento reducido.

Sistema de control de emisiones de empuje basado en tierra

Las emisiones generadas durante el empuje del coque al rojo vivo contienen una gran cantidad de polvo de coque (alrededor del 11 % de los contaminantes totales en los hornos de coque). Los sistemas de control de empuje basados en tierra mitigan esta contaminación. Consta de (i) una gran campana de succión fijada en el vagón guía de coque y moviéndose con la guía de coque, dirigiendo los humos al conducto de recolección de polvo del lado del coque (ii) conducto de recolección de polvo y (iii) y el equipo de limpieza de los humos. La gran cantidad de humos paroxísticos a alta temperatura se recolectan debajo del ventilador de flotador caliente en la gran campana de succión de gas instalada en el carro guía de coque, y entra al conducto de recolección de polvo a través del otro equipo.El aire se disipa en la atmósfera después de la purificación por el colector del conducto de pulso y después de ser enfriado por el enfriamiento del acumulador. El sistema está controlado por controladores lógicos programables (PLC).

Sistema de automatización y control de procesos

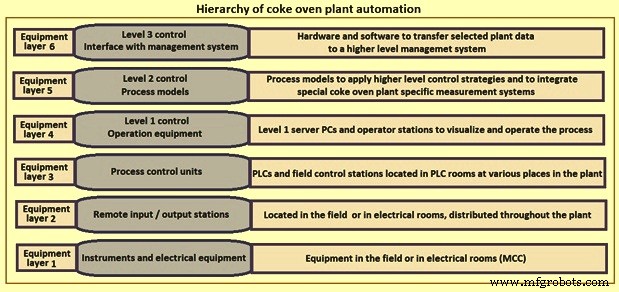

La automatización de hornos de coque se estructura en los niveles clásicos, desde el Nivel 0 (Nivel de campo) hasta el Nivel 3 (Nivel de gestión). El diseño de automatización de una planta de hornos de coque normalmente se divide en seis capas de equipos básicos. La figura 4 muestra la jerarquía del sistema de automatización de la planta de hornos de coque.

Fig. 4 Jerarquía de la automatización de plantas de hornos de coque

El equipo eléctrico, los elementos de control y la instrumentación normalmente se conectan a unidades de E/S (entrada/salida) remotas redundantes mediante interfaces estándar de 4-20 mA y 24 CC. Los subsistemas inteligentes normalmente se combinan con Profibus o Modbus. Todo el equipo de automatización está conectado a través de una red de planta de fibra óptica que recorre todas las ubicaciones de la planta en las que se coloca el equipo relevante. Todos los datos se recopilan y distribuyen a través de esta red, por lo que la fuente de datos y el destino de los datos pueden conectarse de forma flexible entre sí mediante conexiones físicas mediante paneles de conexión y conmutadores, así como conexiones lógicas mediante un sistema de gestión de red. A través de esta red, todos los sistemas pueden comunicarse entre sí.

En el área de la planta de hornos de coque, se utiliza un "sistema de control distribuido" (DCS) integrado en el nivel de control del proceso. Muchas aplicaciones en la planta de hornos de coque son funciones de control de secuencias, que se ejecutan mejor mediante PLC.

La automatización y el control de procesos para el calentamiento y las máquinas de la batería del horno de coque se logra utilizando un sistema de control de nivel 2 que realiza varios cálculos de modelo de proceso basados en los datos procesados recopilados de un sistema de automatización de nivel 1. El sistema de control de nivel 2 proporciona a los operadores de hornos de coque una herramienta de apoyo avanzada, precisa y fácil de usar, que se puede utilizar con éxito para mejorar tanto el rendimiento operativo como el medioambiental de la planta.

Los beneficios del sistema de automatización y control de procesos incluyen un menor consumo de energía a través de la reducción del consumo de gas combustible, estabilizar la condición y el funcionamiento de la batería del horno de coque, calidad uniforme del coque, reducción de emisiones, aumento de la vida útil de la batería y facilidad para informar y analizar los datos operativos y datos de mantenimiento.

Proceso de manufactura

- Proceso Finex para la Producción de Hierro Líquido

- Proceso HIsarna para la fabricación de hierro

- Batería de horno de coque sin recuperación

- Tecnologías de mejora en el proceso de sinterización

- Proceso CONARC para Fabricación de Acero

- Proceso de laminado para acero

- Fabricación de coque en subproductos de baterías de hornos de coque

- Proceso de producción de refractarios conformados

- Proceso CLU para la producción de acero inoxidable

- Carbonización de carbón para la producción de coque metalúrgico

- Recuperación de amoníaco durante la producción de coque a partir de carbón coquizable