Batería de horno de coque sin recuperación

Batería de horno de coque sin recuperación

El coque metalúrgico es un material de carbón duro producido en el proceso de "destilación destructiva" de varias mezclas de carbón bituminoso. Se produce por carbonización del carbón a altas temperaturas (alrededor de 1100 °C) en una atmósfera deficiente en oxígeno en un horno de coque.

La fabricación de coque calentando carbón en ausencia de aire tiene su origen al inicio de la revolución industrial cuando Abraham Darby lo utilizó en la fundición de minerales de hierro en 1709 en Inglaterra. Inicialmente, el método de producción de coque era el mismo que para la producción de carbón vegetal, acumulando carbón en montones redondos, encendiéndolos y luego cubriendo los lados con arcilla. Esto sentó las bases para la fabricación de coque de colmena. Los avances graduales llevaron al desarrollo de hornos de colmena, de reverbero y de subproductos, que culminaron en hornos de coque regenerativos con recuperación de los subproductos hace aproximadamente un siglo.

La tecnología de los hornos de coque sin recuperación surge de los clásicos hornos de colmena que suministraban desde el siglo XVIII el coque para la revolución industrial. Los hornos colmena eran de accionamiento manual, con pequeña recuperación de calor, solo para calentar el horno. Ahora bien, los hornos de no recuperación son de construcción moderna, con operación altamente mecanizada y hasta cierto punto automatizados. Los gases generados por la combustión de la materia volátil se envían a través de las bajantes y se queman aún más para calentar el fondo y los lados del horno.

Hay tres procesos probados para la fabricación de coque metalúrgico. Estos son (i) hornos de coque de colmena, (ii) hornos de coque de subproductos y (iii) hornos de coque de no recuperación. Cuando la energía térmica de los gases de combustión se recupera en forma de vapor, los hornos de coque sin recuperación se conocen como hornos de coque con recuperación de calor o recuperación de energía. En los tres procesos, los hornos generalmente se construyen en filas, un horno al lado de otro con paredes comunes entre los hornos vecinos. Tal fila de hornos se denomina batería. Una batería suele estar formada por muchos hornos, a veces cientos, en fila.

Un horno de colmena es una cámara de ladrillo refractario simple construida con un techo arqueado de modo que la forma interior es la de una colmena antigua. La coquización de la colmena es ahora un proceso obsoleto debido a la pequeña cantidad que fabricaba y la gran cantidad de contaminación que producía. Sin embargo, todavía se usa en ciertos lugares.

En la batería del horno de coque de subproductos, el carbón se carboniza en ausencia de aire ya que estas baterías funcionan con presión positiva en los hornos. El proceso de fabricación de coque en estas baterías de hornos de coque se denomina fabricación de coque de subproductos, ya que el gas de escape se recoge y se envía a la planta de subproductos donde se recuperan diferentes subproductos.

En el proceso de fabricación de coque en los hornos de no recuperación, los volátiles generados durante la carbonización del carbón no se recuperan como subproductos sino que se queman en el propio horno en presencia de una cantidad controlada de aire y se utiliza el calor de los volátiles de los gases en evolución. para la coquización de la masa de carbón en coque y, por lo tanto, no se requiere calentamiento externo. El calor se genera por la combustión de materia volátil que luego penetra en la masa de carbón a través de la radiación de la parte superior del horno y también por conducción. El nivel más alto de calor se utiliza de manera importante para descomponer los hidrocarburos potencialmente contaminantes en los compuestos combustibles constituyentes y quemarlos evitando así la contaminación potencialmente peligrosa. El calor resultante de la combustión solo se utiliza parcialmente durante el proceso y el calor restante en los gases de combustión residuales se recupera para la generación de energía.

El gas de combustión que sale del horno de coque transporta una cantidad significativa de calor sensible además de algunos combustibles. Dado que nada más que coque se recupera de los hornos de coque que incorporan esta tecnología, los hornos de coque se denominan hornos de coque sin recuperación. Cuando los combustibles presentes en los gases residuales se queman y el calor generado junto con el calor sensible de los gases de combustión se utiliza para la producción de vapor y generación de energía, los hornos de coque se denominan hornos de coque de recuperación de calor u hornos de coque de recuperación de energía.

La base para los hornos de coque sin recuperación con recuperación de calor es el llamado "horno Jewell-Thompson". Estos hornos se desarrollaron en 1960 cuando se construyeron con éxito tres hornos de prueba en Vansant, VA. En 1972, se construyeron 16 grandes hornos Jewell Thompson. La primera planta de coque sin recuperación con recuperación de calor se puso en marcha en Indiana, EE. UU., en marzo de 1998. La planta tenía 268 hornos con una capacidad de 1,3 millones de toneladas por año y una planta de energía de recuperación de calor de 100 MW. El horno Jewell-Thomson tiene una forma de superficie rectangular. El revestimiento de los ladrillos del horno está compuesto de material refractario de sílice.

Los elementos clave de la tecnología de hornos de coque sin recuperación son (i) el coque se produce calentando carbón en una atmósfera controlada, liberando así materia volátil (gas y humedad), (ii) el gas se quema de forma ambientalmente 'inteligente' manera de producir el calor para hacer el coque, (iii) el exceso de calor que se produce en el proceso se usa para generar electricidad, (iv) el proceso no se basa en la combustión del carbón, solo el gas liberado del carbón , (v) las emisiones de gases de efecto invernadero del proceso son típicas de un simple generador de energía a gas, es decir, uno que eleva el vapor que pasa a través de una turbina.

Los hornos de coque sin recuperación producen un coque de calidad para altos hornos, cubilotes y hornos de ferroaleaciones, etc. Estos hornos son útiles para obtener coque de alta calidad para operaciones en altos hornos con alta inyección de carbón pulverizado, donde se necesitan mejores propiedades del coque, o para obtener calidad estándar en base a mezclas con alguna proporción de carbones no coquizables.

Comparación con hornos de subproductos

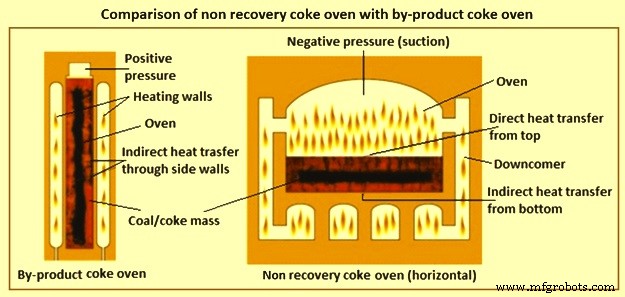

La comparación de la fabricación de coque en el horno de coque de subproductos y en el horno de coque sin recuperación se muestra en la Fig. 1.

Fig. 1 Comparación de un horno de coque sin recuperación con un horno de coque derivado

La comparación de varios parámetros de la fabricación de coque por el horno de coque de subproductos y por el horno de coque sin recuperación se proporciona en la Pestaña 1.

| Pestaña 1 Comparación de hornos de subproductos y hornos sin recuperación | |||

| Sl.Núm. | Parámetro | Horno de subproductos | Horno sin recuperación |

| 1 | Presión del horno | Ligeramente positivo | Negativo leve |

| 2 | Altura del horno | Hornos altos | Hornos anchos horizontales |

| 3 | Formas de ladrillo | Números grandes | Pocos números |

| 4 | Suministro de calor | Externo a través de gas combustible | Interna por combustión parcial de volátiles |

| 5 | Transferencia de calor | conducción indirecta, horizontal | Directa, vertical, radiación y convección desde arriba y conducción indirecta desde abajo |

| 6 | Contaminación | Poco amigable con el medio ambiente | Prácticamente sin contaminación |

| 7 | Coste de capital | Más alto | Inferior |

| 8 | Energía | Mayor requerimiento de energía | Bajo requerimiento de energía |

| 9 | Coste operativo | Más alto | Inferior |

| 10 | Tiempo de construcción | Más largo | Más corto |

| 11 | Puesta en servicio | lento | rápido |

| 12 | Carbón coquizable | Restricciones de calidad | Flexibilidad disponible |

| 13 | Subproductos | Números grandes | Sin subproductos |

| 14 | Coproducto | Gas CO | Vapor/Energía |

| 15 | Presión de pared | susceptible | No susceptible |

| 16 | Temperatura de carbonización | Inferior | Más alto |

| 17 | Rendimiento de coque | Más alto | Inferior |

| 18 | Calidad de la coca | Inferior | Más alto |

| 19 | Mano de obra | experto | No tan hábil |

| 20 | Mantenimiento | Mantenimiento en caliente | Los hornos se pueden enfriar para mantenimiento |

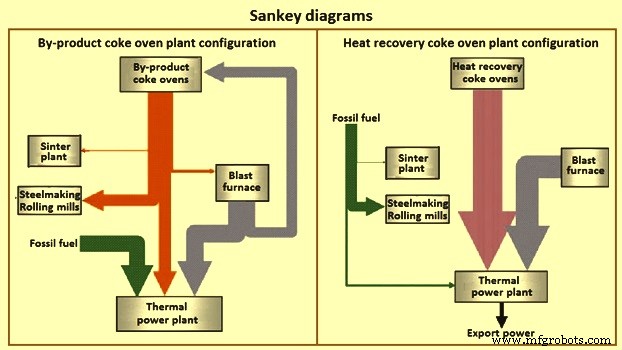

La comparación de los diagramas de Sankey de la planta de horno de coque de subproductos y las configuraciones de la planta de horno de coque de recuperación de calor se muestra en la Fig. 2.

Fig. 2 Diagramas de Sankey

Características de diseño y construcción del horno de coque sin recuperación

Hay varios diseños disponibles para los hornos de coque sin recuperación. A continuación se describen las principales características de algunos de los diseños.

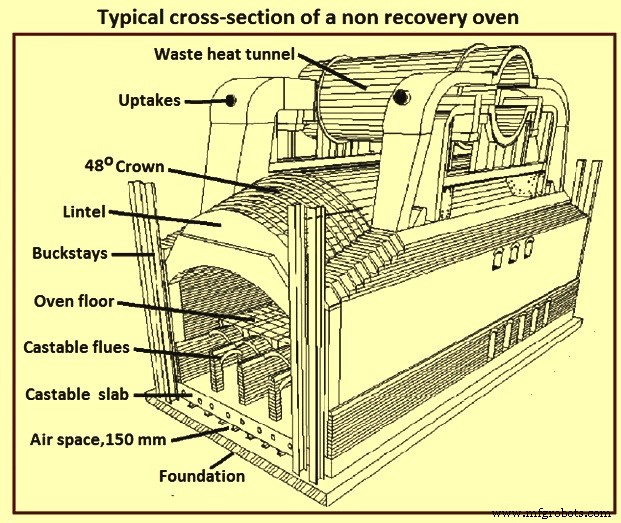

Los hornos de coque de Jewell-Thompson –Las dimensiones típicas de las cámaras de los hornos de coque son 14 m de largo, 3,5 m a 3,7 m de ancho y 2,4 m a 2,8 m de alto. Se cargan de 40 a 50 toneladas de carbón por horno. La altura de carga típica es de 1000 mm. Los hornos están construidos con 23 formas de ladrillo refractario. La mezcla de carbón se carga por un lado, por medio de una llamada "máquina cargadora de empuje" (PCM) que se mueve sobre rieles cerca de los hornos. Inmediatamente después de la carga, las mezclas de carbón absorben el calor de los refractarios y comienza la combustión de la materia volátil.

Debajo del techo del horno, se produce una combustión parcial de la materia volátil, encima de la masa de carbón. Poco después, los gases son aspirados a la solera del horno, donde se introduce más aire para completar la combustión. El frente de coquización avanza desde abajo y desde arriba, uniéndose en algún lugar en el medio. No se produce una acumulación de presión como en los hornos de coque de subproductos, por lo que se pueden mezclar carbones de baja volatilidad.

En los hornos se controlan la temperatura, la presión y la combustión interna. El tiempo de coquización es del orden de 48 horas. La extracción de coque se realiza con el mismo PCM utilizado para la carga. El coque se apaga con agua. Se recupera toda el agua utilizada para apagar el coque, a excepción de la pérdida por evaporación. En la Fig. 3 se muestra una sección transversal del horno de coque de Jewell-Thompson.

Fig. 3 Sección transversal típica de un horno sin recuperación

Los hornos de no recuperación de diseño chino – Los chinos también han construido, además de los hornos de coque de recuperación de calor horizontales estándar, un horno de no recuperación de tipo vertical. En cuanto a los hornos horizontales, el techo del horno es una estructura de arco de 120 grados. Las entradas de aire primario ajustables están instaladas uniformemente en el arco, formando una capa protectora de gases residuales entre el carbón y la zona de combustión en el techo del horno. En el fondo del horno se utilizan cuatro arcos enlazados. En la base de los arcos, se instalan entradas de aire secundario ajustables para distribuir el aire en la chimenea, para la combustión adicional del gas de salida para calentar el fondo del horno. Los conductos de humos dentro de la pared y la parte inferior pueden coordinarse. Una capa de ventilación entre la base del horno y la suela evita que la placa base se sobrecaliente. La pared principal está equipada con instalaciones de ajuste de succión.

La puerta del horno está dividida en dos secciones, la superior es fija y la inferior móvil, para evitar la fuga de hollín. Están fabricados en hierro fundido y revestidos con fibra cerámica.

Las dimensiones de la cámara de carbonización de la batería de horno de coque de recuperación de calor horizontal de uno de los diseños consta de 13 340 mm de largo, 3596 mm de ancho, 2758 mm de alto con 4292 mm de distancia de centro a centro de las cámaras. La dimensión efectiva de la torta de carbón es de 1300 mm de largo, 3400 mm de ancho y 1100 mm de alto. La densidad aparente del carbón de carga es de 1,0 ton/cum a 1,5 ton/cum. El horno tiene una capacidad de carga de carbón de alrededor de 50 toneladas y tiene 72 horas de cocimiento.

Hay dos diseños más disponibles. Las dimensiones de la cámara de carbonización en estos dos diseños consisten en 13 334 mm y 15 440 mm de largo, 3598 mm y 3700 mm de ancho, 2888 mm y 2693 mm de alto con 4530 mm y 4300 mm de centro a centro de las cámaras respectivamente. La dimensión efectiva de la torta de carbón es de 12.750 mm y 14.850 mm de largo, 3.500 mm y 3.600 mm de ancho y 1.050 mm y 1.000 mm de alto respectivamente. Los hornos tienen una capacidad de carga de carbón (en base seca) de 42.393 toneladas y 51.856 toneladas y tiene un tiempo de coquización de 72 horas y 70 horas respectivamente.

La primera batería de recuperación de calor de horno de coque vertical se construyó en 2002 en China. En comparación con el tipo horizontal, estos hornos de coque requieren menos espacio y entre un 20 % y un 30 % menos de costos de construcción. Más importante aún, se dice que la separación entre la cámara de coquización y la cámara de combustión evita la quema del coque que puede ocurrir en un horno de tipo horizontal. El calor llega solo a través de refractarios, como en las baterías convencionales. Hay dos capas de canales de refrigeración por aire en la parte inferior de las baterías. La temperatura de la base está entre 100 °C y 150 °C, lo que evita fallas. Las principales dimensiones y características de los hornos verticales se enumeran en la pestaña 2.

| Tab 2 Parámetros técnicos de los hornos de coque con recuperación de calor vertical | |||

| Sl.Núm. | Parámetro | Unidad | Valor |

| 1 | Cámara de carbonización | ||

| Altura | mm | 3200-4830 | |

| Longitud | mm | 12 570-16 940 | |

| Ancho medio | mm | 560 | |

| Distancia entre centros | mm | 1180 | |

| 2 | Peso de carga | toneladas | Alrededor de 24 |

| 3 | Densidad aparente del pastel | t/cum | 1.0-1.1 |

| 4 | Tiempo de cocción | horas | 38 |

| 5 | Número de hornos | números | 4×35 |

| 6 | Espesor de pared divisoria | mm | 100 |

| 7 | Espesor de la suela del horno | mm | 1182 |

| 8 | Altura útil | mm | 2800-4400 |

| 9 | Temperatura central | grados C | 1000 +/- 50 |

| 10 | Empujando el peso del coque | toneladas | Alrededor de los 18 |

| 11 | Salida de gas | N semen/h | 350.000 |

| 12 | Temperatura del gas de salida | grados C | 950 +/- 50 |

El diseño de los hornos de coque de Sesa Goa –Los hornos de coque son más estrechos que los hornos de coque de Jewell-Thompson. Esto hace posible el uso de arco romano para el techo. Los hornos se construyen con refractarios aluminosos, lo que implica un menor ancho. El horno tiene 10.760 mm de largo y 2.745 mm de ancho. 21 números de hornos están conectados a una pila. Los hornos son con carga superior. El uso de refractarios aluminosos en lugar de refractarios de sílice se debe a su mejor comportamiento en atmósfera oxidante, mejor resistencia al choque térmico y menores cambios de volumen al enfriarse, cuando hay algún retraso en la recarga del horno. Los hornos están siendo operados con carga de carbón compactado.

El diseño Uhde – En el diseño actual de Uhde, los hornos de coque se cargan estampados. Pero la máquina de carga no entra en el horno. Las dimensiones de los hornos son de 3,8 m de ancho y 15 m de largo. El revestimiento es de ladrillos de sílice. El túnel para el gas de salida corre lateralmente por debajo del nivel del piso del horno, en lugar de sobre los hornos.

Hornos de coque SJ 96 -Este horno ha sido desarrollado internamente por Shanxi Sanjia y se caracteriza por el excepcional peso de la carga de carbón de 120 toneladas. Por tanto, existe la necesidad de un largo tiempo de coquización de diez días en comparación con las 48 horas a 72 horas del tiempo típico de coquización de los otros procesos. La altura de la masa de carbón es de 1,8 my la nivelación se realiza a niveles de 90 cm y 180 cm. Tanto la carga como la descarga son manuales y con el horno enfriado. Las temperaturas son del orden de 1.200 ºC en la capa de carbón superior y 1.150 ºC en la capa de carbón inferior. El gas se quema completamente en los conductos debajo del horno y su temperatura se usa para producir vapor para la generación de energía.

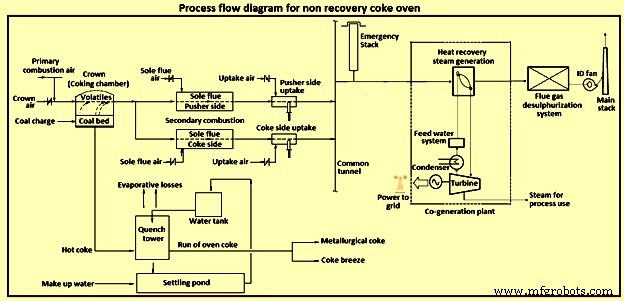

Proceso de fabricación de coque en hornos sin recuperación

En los hornos de coque sin recuperación, todos los volátiles del carbón se queman dentro del horno para proporcionar el calor necesario para el proceso de fabricación del coque. El horno funciona bajo presión negativa. El aire de combustión primario introducido a través de los puertos en las puertas del horno quema parcialmente la materia volátil en la cámara del horno. El aire secundario se introduce en los únicos conductos de humos, que discurren en forma de serpentina bajo la masa de carbón. El diseño de los conductos de humos y el control del flujo de aire igualan la tasa de coquización tanto en la parte superior como en la parte inferior de la masa de carbón.

A diferencia del proceso de coquización de subproductos, en el que el coque se calienta indirectamente mediante la combustión de gas dentro de los conductos de calefacción fuera de la cámara del horno, exclusivamente, durante la coquización sin recuperación, el calor necesario se transfiere tanto directa como indirectamente a la cámara del horno.

El carbón se carga en el piso del horno al comienzo del ciclo. El proceso de carbonización se inicia con el calor que existe del ciclo de carbonización anterior. La carga de carbón de los hornos se realiza a través de la puerta lateral abierta del empujador. Muy a menudo, el carbón se estampa antes y luego se carga en la cámara del horno caliente. Los niveles de carga típicos se encuentran en 1000 mm.

El gas crudo liberado del horno de coque se quema parcialmente en la corona mediante la adición de aire ambiente a través de las puertas del horno y los gases pasan a través de las bajantes hacia los conductos de calefacción situados en la suela del horno. Este sistema de salida de humos se encuentra debajo del piso del horno y aquí, a través de un suministro adicional de aire ambiental, la combustión completa del gas crudo tiene lugar a una temperatura que oscila entre 1200 °C y 1400 °C. Luego, los gases pasan a un túnel de postcombustión. donde se oxidan los gases restantes no quemados. El sistema de túnel de postcombustión dirige los gases calientes a los generadores de vapor de recuperación de calor.

En todas las instalaciones recientes, el gas residual caliente se utiliza para generar energía y, posteriormente, se somete a una desulfuración antes de ser expulsado a la atmósfera. El tiempo de coquización varía con los tipos de hornos y oscila entre alrededor de 48 horas y 72 horas dependiendo del diseño de los hornos de coque. Después de completar el tiempo de coquización, el coque se expulsa y normalmente se enfría en húmedo.

Debido a la presión negativa, bajo la cual se desarrolla el proceso de coquización, se evitan en principio las emisiones por fugas en las puertas. Las emisiones de polvo que se producen durante el empuje del coque se eliminan a través de un cobertizo lateral de coque. Muy a menudo, los dispositivos de succión también se instalan en el lado del empujador para capturar las emisiones causadas durante la carga.

Las técnicas de control de emisiones durante la carga, el empuje y el enfriamiento son similares a las que se aplican a los hornos de subproductos.

Debido a las temperaturas generadas, todos los hidrocarburos tóxicos y subproductos de la materia volátil son incinerados dentro del horno. Los gases calientes pasan por un túnel de gas residual a los generadores de vapor de recuperación de calor, donde se produce vapor a alta presión para fines de calefacción o generación de energía. El gas residual frío se limpia en una planta de desulfuración de gases de combustión antes de ser descargado a la atmósfera. El diagrama de flujo del proceso se muestra en la Fig. 4.

Fig. 4 Diagrama de flujo del proceso para un horno de coque sin recuperación

Ventajas de los hornos de coque sin recuperación

Los diversos beneficios de los hornos sin recuperación incluyen (i) no se necesita una planta de tratamiento de aguas residuales, (ii) no hay descarga neta de aguas residuales ya que todas las aguas residuales se utilizan en el enfriamiento del coque, (iii) se dispone de una mayor flexibilidad en la mezcla de carbón selección debido a la eliminación de las restricciones de presión de la pared, (iv) la resistencia mejorada del coque se atribuye al calentamiento lento a temperaturas más altas y un tiempo de remojo más largo que causa un crecimiento constante de cristales, (v) necesita menos espacio en comparación con el horno de coque y la planta de subproductos, (vi) la planta se puede construir con una construcción modular, (vii) dado que los hornos que no son de recuperación funcionan bajo presión negativa, el aire ambiental ingresa al horno de coque en cualquier punto de entrada disponible y, por lo tanto, elimina las emisiones fugitivas, (viii) aire peligroso los contaminantes se destruyen en el horno por oxidación térmica, y (ix) hay un menor número de puntos de control del proceso.

Proceso de manufactura

- Batería

- Horno microondas

- Arduino Power

- UltraV:un medidor de índice UV portátil

- Robot Compañero Asi (Anansi)

- Radio FM simple

- ¿Gas o electricidad? Reducción de la búsqueda de un horno industrial

- Sistema de Automatización, Control y Medición de Planta de Horno de Coque

- Recuperación de amoníaco durante la producción de coque a partir de carbón coquizable

- ¿Cuál es la diferencia entre un horno a gas y uno eléctrico?

- Comprender la batería utilizada en los automóviles