Factores que influyen en la sinterización y el proceso de sinterización

Factores que influyen en la sinterización y el proceso de sinterización

El proceso de sinterización se utiliza para aglomerar una mezcla de finos de mineral de hierro, finos de retorno, fundentes y coque, con un tamaño de partícula inferior a 10 mm, de modo que el sinterizado resultante, con un tamaño tamizado de 5 mm a 30 mm, pueda resistir las condiciones de presión y temperatura en el alto horno (BF). El proceso de sinterización de finos de mineral de hierro se desarrolló principalmente para convertir los finos generados en la minería y convertir estos finos de mineral en un producto adecuado para cargar en el BF.

El BF necesita un sinterizado de alta calidad con alta resistencia, el menor contenido de finos posible, un buen tamaño promedio, un RDI (índice de degradación por reducción) bajo, un RI (índice de reducibilidad) alto, un bajo contenido de finos, un buen tamaño de sinterizado calibrado promedio y poca variación. en composición química para operar en un régimen de estado estacionario. El control de calidad del sinterizado, por medio de un sinterizado adecuado, es importante para operar BF con un bajo consumo de combustible y una tasa de operación estable.

El proceso de sinterización se basa en el tratamiento de una capa de mezcla bruta (finos de mineral de hierro, finos de retorno, fundentes, etc.) en presencia de finos de coque por la acción de un quemador colocado en la superficie de la capa. De esta forma, el calentamiento se produce desde la parte superior hacia la inferior. La capa de mezcla cruda descansa sobre un sistema de cordones y un sistema de agotamiento permite que todo el espesor alcance la temperatura adecuada para la fusión parcial de la mezcla y la posterior aglomeración. En el sistema Dwight-Lloyd, la parrilla de sinterización es una cadena continua de gran longitud y anchura, formada por la unión de una serie de transpaletas que forman la línea de sinterización.

En una planta siderúrgica integrada, el proceso de sinterización juega un papel importante en el suministro de materias primas a la BF. Desde el punto de vista de los recursos naturales, el proceso de sinterización es la tecnología clave que permite reciclar los materiales de desecho de la planta (subproductos o polvo) producidos dentro de otras instalaciones de la planta siderúrgica. El proceso es complejo e involucra varios fenómenos físicos y químicos. Las materias primas utilizadas pueden variar en gran medida, desde mineral de hierro hasta reciclado de polvo y agentes fundentes. Los recursos naturales de los minerales de hierro varían ampliamente según la composición del mineral y la tecnología de extracción aplicada para producir los materiales de alimentación de sinterización.

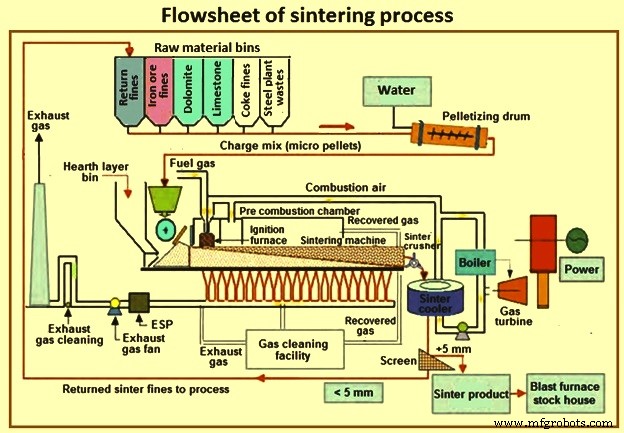

El proceso de sinterización de finos de mineral de hierro es un proceso metalúrgico que se lleva a cabo en una máquina de sinterización. El ancho y largo de la hebra depende de la capacidad de la máquina y varía para cada planta siderúrgica. Es básicamente un proceso de aglomeración logrado a través de la combustión. La energía del proceso, del orden de 360 millones de calorías a 480 millones de calorías por tonelada de sinterizado, es suministrada principalmente por la combustión del coque. El diagrama de flujo del proceso de sinterización se muestra en la Fig. 1.

Fig. 1 Diagrama de flujo del proceso de sinterización

Los finos de mineral de hierro son minerales naturales de tamaño de 0 mm a 10 mm. La mezcla cruda (también llamada mezcla sinterizada) se elabora con la cantidad pesada de finos de mineral de hierro, caliza, dolomita, finos de arena o cuarcita (fundente), combustible sólido (brisa de coque o antracita) y desechos metalúrgicos (polvos recolectados, lodos y desechos de molienda). escala, etc.). Esta mezcla de sinterizado se agrega con agua (6 % a 8 %) y los finos de sinterizado de retorno y luego se granula o peletiza en un tambor giratorio antes de que se cargue como un lecho en la cadena móvil de la máquina de sinterización. La mezcla granulada se carga continuamente junto con el sinterizado devuelto de la parte inferior de un proceso de tamizado para formar un lecho grueso de alrededor de 300 milímetros a 500 milímetros.

La sinterización es un proceso continuo. La hebra de sinterizado está formada por una serie de paletas, cada una de las cuales tiene paredes laterales y una rejilla permeable. La mezcla granulada se carga en la rejilla permeable de hilos de sinterización. Los gránulos cargados con la mezcla sinterizada granulada, pasan por debajo de la campana de encendido, se someten a succión descendente, se inclinan y luego regresan a la posición de carga.

A medida que la hebra avanza, las partículas de combustible en la capa superficial superior se encienden primero en un horno mediante quemadores de gas combustible (gas BF o horno de coque mixto y gas BF). El gas caliente, generado por la combustión con aire, es luego aspirado a través del lecho empacado desde las cajas de viento equipadas con ventiladores colocados debajo de la parrilla. La hebra sigue avanzando y el frente encendido o de combustión avanza gradualmente hacia abajo a través del lecho hasta llegar al final. La combustión de finos de coque u otros materiales carbonosos comienza en la parte superior de las capas y, a medida que se mueve, una banda relativamente estrecha del frente de combustión (frente de llama) se mueve hacia abajo a través del lecho, calentando cada capa sucesivamente. En el lecho, los gránulos se calientan a 1250 °C a 1350 °C para lograr su ablandamiento y luego una fusión parcial.

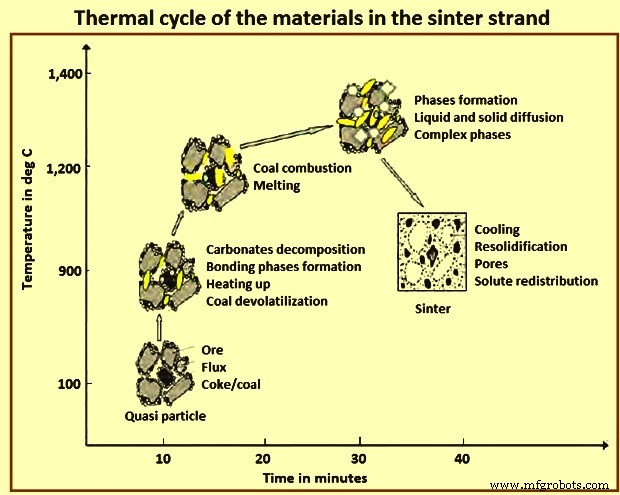

Varias reacciones químicas y transformaciones de fase tienen lugar dentro del lecho, parte de los materiales se derriten cuando la temperatura local alcanza la temperatura de fusión (punto de fusión) y, a medida que avanza, se produce el fenómeno de resolidificación y las transformaciones de fase con cambios considerables en la composición de las fases. y propiedades termofísicas. En esta serie de reacciones se produce un material semifundido que, en su posterior enfriamiento, cristaliza en varias fases minerales de diferente composición química y morfológica constituidas principalmente por hematites, magnetita, ferritas y ganga compuesta mayoritariamente por silicatos de calcio. La figura 2 muestra el ciclo térmico de los materiales en el soporte de sinterización.

Fig. 2 Ciclo térmico de los materiales en el soporte de sinterización

La velocidad de la hebra y el flujo de aire aspirado se controlan para garantizar que el "quemado" (el punto en el que la capa de combustible en llamas llega a la base de la hebra) se produzca justo antes de que se descargue el sinterizado. La temperatura del proceso de sinterización está controlada principalmente por la combustión de las partículas de combustible.

Durante el proceso de sinterización, existen diferentes zonas en el hilo de la máquina de sinterización. Estas zonas del lado de carga son zona húmeda, zona de precalentamiento y secado, zona de combustión y zona de producto. En la zona de combustión, la fase líquida se forma entre el mineral de hierro, el fundente y otros elementos, y las partículas de mineral de hierro que no han reaccionado se unen entre sí por el líquido. El producto final "sinterizado" es un material sólido poroso que tiene cierta resistencia.

La fusión y difusión parcial dentro de los materiales hace que la partícula se aglomere formando una torta de sinterización porosa continua. Una vez que la torta de sinterización se retira de los palés, el sinterizado se tamiza en caliente y la fracción fina (retorno de finos, menos de 5 mm) se recicla para mezclarla con las materias primas, mientras que la fracción gruesa se enfría y se envía a las tolvas BF. . Las cajas de viento debajo de la hebra están conectadas a un extractor de aire a través de un sistema de depuración de gases. En general, el gas caliente producido durante la sinterización también se puede recircular para una mejor eficiencia térmica.

La línea puede variar de máquinas pequeñas a grandes con área y altura de cama compatibles con los equipos auxiliares utilizados para la succión del gas de salida. El área de la hebra y la potencia de succión junto con la permeabilidad del lecho determina la velocidad máxima y por ende la productividad del proceso. Sin embargo, dependiendo de los parámetros operativos seleccionados y las materias primas, la calidad del sinterizado producido puede variar ampliamente y puede afectar fuertemente la operación del proceso BF subsiguiente.

Hay varios factores que afectan el proceso de sinterización, la productividad de la máquina de sinterización y la calidad de la sinterización. Los principales entre ellos se describen a continuación.

Composición química – La composición química y estructural son muy importantes en el sinterizado, y es bueno que sean estables para que tanto las escorias primarias como las finales posean unas características adecuadas en cuanto a temperaturas de reblandecimiento y fusión, temperatura del líquido y viscosidad para el funcionamiento estable del BF . Es importante tener un alto contenido de hierro, bajo contenido de ganga y basicidad del orden de 1,6 a 2,1. La reducibilidad del sinterizado, y la calidad del sinterizado en general, mejora con un nivel más alto de hematita que de magnetita, y su estructura mejora con un nivel más alto de hematita primaria o residual y ferritas que de hematita secundaria o precipitada.

Estructura sinterizada – Debido a la diversidad de los componentes mineralógicos que componen la mezcla bruta, así como a la heterogeneidad de la mezcla, la estructura del sinterizado es compleja ya que está formada principalmente por granos de óxido de hierro y ferritas de calcio unidos por una matriz de ganga. Las ferritas, cuya cantidad aumenta con el índice de basicidad, se reducen fácilmente. Al aumentar la tenacidad mecánica del sinterizado a ciertos niveles, se consideran componentes muy útiles. Las ferritas son del tipo SFCA y se forman por una reacción sólido-líquido entre la hematites y la masa fundida de Fe2O3·CaO, con la posterior asimilación de SiO2 y Al2O3 en la masa fundida. La ganga está compuesta por silicatos de calcio, hierro y magnesio que son difíciles de reducir y pasan a formar parte de la escoria en el BF.

La estructura y composición del sinter incluye la presencia de hematita primaria (no asimilada o residual), hematita secundaria (precipitada), magnetita primaria (no asimilada o residual), magnetita secundaria (precipitada) y ferritas como fases principales, junto con una menor cantidad de ganga. Hay suficiente porosidad para favorecer la reducibilidad del sinterizado, incluyendo microporos en muchos casos. La estructura óptima para la reducibilidad está formada por un núcleo de hematites primario rodeado por una red de ferritas aciculares.

Efecto de la calidad de los finos de mineral de hierro – En el proceso de sinterización, la principal materia prima utilizada son los finos de mineral de hierro. La calidad de los finos de mineral de hierro influye en gran medida en el proceso de sinterización. Un aumento en el tamaño medio de los finos de mineral de hierro promueve la productividad de la máquina de sinterización, ahorra el consumo específico de combustible pero reduce la resistencia de la sinterización. Los minerales de hierro densos y bajos en alúmina brindan una mejor resistencia al sinterizado y un menor consumo específico de combustible. Un nivel muy alto de microfinos en el mineral disminuye la eficiencia de granulación y, por lo tanto, disminuye la permeabilidad del lecho y afecta negativamente a la productividad de la sinterización. La porosidad del mineral de hierro tiene efecto sobre la porosidad del sinterizado y sus propiedades físicas y metalúrgicas. Los minerales de hierro con altas pérdidas por ignición afectan negativamente el proceso de sinterización al reducir la productividad, aumentar el consumo específico de combustible y reducir la resistencia de la sinterización.

Preparación de mezcla sinterizada – El rendimiento de la sinterización depende de la eficiencia de la mezcla de los componentes de la mezcla sinterizada y la granulación de la mezcla sinterizada en el tambor mezclador. Esta actividad, cuando se lleva a cabo en dos etapas en dos tambores mezcladores en lugar de llevarse a cabo en una sola etapa en un solo tambor, ofrece un mejor rendimiento con respecto a la permeabilidad del lecho de sinterización y, por lo tanto, da como resultado una mejora en la productividad de sinterización.

Mecanismo de sinterización – El mecanismo de sinterización consta de dos fenómenos diferentes, a saber, el fenómeno físico de la transferencia de calor desde la capa superior debido a la capa inferior debido a la acción del aire aspirado que pasa a través del lecho y el fenómeno químico de la combustión del combustible generando calor y un frente de reacciones químicas. Estos dos fenómenos son independientes y deben tener la misma velocidad de propagación para garantizar la máxima temperatura de llama. El equilibrio entre estos dos fenómenos es importante para el alto rendimiento del proceso de sinterización, el bajo consumo específico de combustible y la alta calidad de la sinterización.

Permeabilidad del lecho de sinterización – El lecho de sinterización necesita una buena permeabilidad para que el aire sea aspirado a través de la mezcla de sinterización. Una buena permeabilidad de la mezcla sinterizada asegura una alta productividad de hilos y una adecuada eficiencia del combustible sólido quemado.

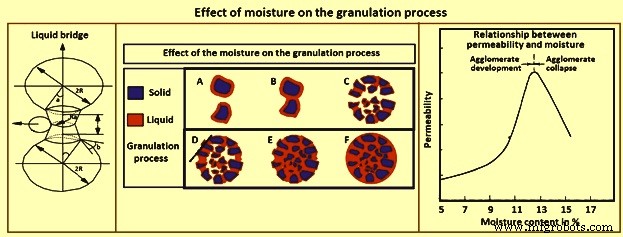

Humedad de la mezcla sinterizada – Desempeña un papel importante en el proceso de granulación y, por tanto, afecta a la productividad del sinterizado. La humedad forma puentes líquidos entre partículas para iniciar el proceso de granulación. Las fuerzas capilares son las responsables de disminuir la distancia entre las partículas y aumentar la resistencia de los gránulos. El contenido de humedad debe ser óptimo (normalmente varía entre el 6 % y el 8 %) ya que el exceso de humedad tiene un efecto perjudicial sobre los gránulos y sobre la permeabilidad y estabilidad del lecho de sinterización. El efecto de la humedad en el proceso de granulación se muestra en la Fig. 3.

Fig. 3 Efecto de la humedad en el proceso de granulación

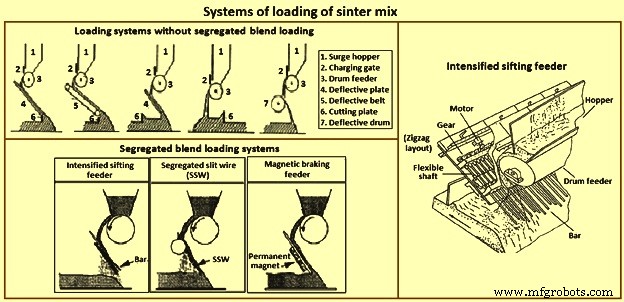

Sistema de carga de mezcla sinterizada – El sistema de carga de mezcla segregada para cargar la mezcla sinterizada en el hilo de la máquina sinterizada ayuda a la permeabilidad de la mezcla y, por lo tanto, a mejorar la productividad de la máquina. La figura 4 muestra los sistemas de carga sin y con sistemas de carga de mezcla segregados.

Fig 4 Sistemas de carga de mezcla sinterizada

Sistema de encendido – El tiempo y temperatura de ignición es fundamental para el correcto avance del frente de llama y una correcta calidad del sinterizado. El exceso de ignición provoca una disminución de la permeabilidad del lecho y de las propiedades metalúrgicas del sinterizado. Esto aumenta la generación de finos de retorno y por lo tanto la productividad. El uso de quemadores de ranuras múltiples mejora la eficiencia de ignición y reduce la energía de ignición en alrededor de un 30 %.

Tipo de combustibles sólidos – Los combustibles sólidos de muy baja reactividad o de muy alta reactividad favorecen la diferencia entre el frente de combustión y la transferencia de calor. Es necesaria una distribución adecuada del tamaño del combustible sólido para optimizar el proceso de sinterización.

Control automático de procesos – Mejora la productividad de la máquina de sinterización. Esta tecnología se traduce en ahorros del 2 % al 5 % en el consumo de energía.

Instalación de sinterización optimizada de emisiones – Reduce el consumo de combustible sólido en el rango de 6 kg por tonelada de sinterizado a 12 kg por tonelada de sinterizado.

FeO en sinterizado – El contenido de FeO es un parámetro de control importante en la planta de sinterización. Cuando se fija la composición química de la mezcla de minerales, el FeO puede proporcionar una indicación de las condiciones de sinterización, en particular, la tasa de coque. Se ha descubierto que un aumento del 2 % en el contenido de FeO en el sinterizado reduce (mejora) el RDI en 8 puntos. Sin embargo, un mayor contenido de FeO afecta negativamente a la reducibilidad. Es importante encontrar un nivel óptimo de FeO en el sinterizado para mejorar el RDI sin alterar otras propiedades del sinterizado.

SiO2 en sinterizado – Un mayor porcentaje de sílice en la mezcla sinterizada contrarresta el efecto de la alta alúmina en el mineral. La sílice se combina con FeO y CaO para formar compuestos con un punto de fusión bajo que favorecen la formación de la masa fundida primaria que consta de FeO·SiO2 (1180 °C), 2FeO·SiO2 (1205 °C) y FeO·SiO2·CaO (1223 grado C). El aumento del contenido de sílice y la basicidad de los finos adherentes hace que baje la temperatura de formación de la masa fundida primaria, lo que es favorable para la posterior reacción de asimilación en la interfase líquido-sólido entre los finos y las partículas del núcleo. Normalmente, la proporción deseable de alúmina/sílice en la mezcla sinterizada es de 0,5 o inferior.

Al2O3 en sinterizado – La alúmina juega un papel importante en el proceso de remodelación y coalescencia durante la sinterización al cambiar las propiedades fisicoquímicas de la masa fundida primaria. Esto conduce a una estructura de poros de sinterización única. Se ha visto que el área de los poros aumenta drásticamente y la forma de los poros se vuelve más irregular a medida que la alúmina aumenta del 1,6 % al 2,4 %.

El efecto más dañino de la alúmina es empeorar la RDI del sinterizado, que aumenta a medida que aumenta el contenido de alúmina. La experiencia industrial con el BF muestra que dentro de un rango de contenido de CaO del 10 % al 10,5 %, un aumento del 0,1 % en el contenido de alúmina aumenta la RDI en 2 puntos. La resistencia y la calidad del sinterizado se deterioran a medida que aumenta el contenido de alúmina. La alúmina promueve la formación de SFCA (ferrita silícica de calcio y aluminio), que es beneficiosa para la resistencia del sinterizado, pero la resistencia de los componentes del mineral es menor, ya que se ha informado que un alto contenido de alúmina en su red es la principal causa de la observó menor fuerza. La alúmina aumenta la viscosidad de la masa fundida primaria que se forma durante el proceso de sinterización, lo que genera una estructura de sinterización más débil con más poros irregulares interconectados.

La reducibilidad del sinter está determinada por la composición química y mineralógica y por la estructura de los poros. Debido a la complejidad de los efectos de la alúmina en cada uno de estos factores, la consideración de cómo afecta la alúmina a la reducibilidad ha producido resultados contradictorios. En un estudio realizado en una olla de sinterización cargada con 65 kg de mezclas de minerales con diferentes contenidos de alúmina, un aumento en el contenido de alúmina del 2 % al 5,5 % incrementó el RI del sinterizado del 58 % al 64 %.

Efecto del flujo – En la mezcla sinterizada, se añaden caliza o cal y dolomita o dolomita calcinada como fundentes básicos, mientras que los finos de arena o cuarcita se utilizan como fundentes ácidos. Se requiere que los óxidos fundentes en el sinterizado modifiquen la química de la escoria BF de tal manera que tenga las características deseadas. Los fundentes básicos añadidos a la mezcla sinterizada en forma de cal y dolomita calcinada también actúan como aglomerante en la mezcla sinterizada y mejoran la aglomeración de las partículas finas. Mejoran la productividad de la máquina de sinterización y reducen el consumo específico de combustible sólido. La distribución del tamaño de los fundentes es importante para la productividad de la sinterización.

CaO en sinterizado – El CaO se combina con los óxidos de hierro para formar compuestos de bajo punto de fusión que favorecen la formación de la masa fundida primaria, cuyo nivel mínimo es necesario para producir un sinterizado fuerte. Estos compuestos son Fe2O3·CaO (1205 ºC) y FeO·CaO (1120 ºC). Las propiedades de la masa fundida formada durante la sinterización determinan la estructura de las fases de unión originadas en la sinterización. Las propiedades de fusión en los momentos previos a la solidificación dependen en gran medida de la composición química de la capa de finos adheridos a los gránulos y de la asimilación de las partículas del núcleo.

MgO en sinterizado – MgO proporciona una condición óptima de escoria BF en términos de buena fluidez y desulfuración. Puede añadirse al BF como fundente bruto en forma de dolomita o dunita, o como sinterizado. La adición de MgO a la mezcla sin procesar mejora la RDI, ya que el MgO estabiliza la magnetita y, por lo tanto, reduce el contenido de hematita, lo que da lugar a una menor tensión en el sinterizado durante la reducción de hematita a magnetita en la pila BF.

Se ha determinado que la sustitución de CaO por MgO en forma de dolomita para niveles de basicidad de 1,6 a 1,9 conduce a una ligera reducción de la resistencia, la reducibilidad y la productividad del sinterizado. En un estudio realizado en una olla de sinterización con 65 kg de mezcla cruda, el contenido de MgO de cuatro sinterizaciones producidas aumentó del 1,4 % al 2,6 % mediante la adición de dolomita a la mezcla. El mineral de hierro utilizado tenía un bajo contenido de MgO (0,01 %) y un alto contenido de Al2O3 (3 %). Se vio que elevando el nivel de MgO en el sinterizado, de 1,4 % a 2,6 %, aumentó el contenido de FeO y disminuyó la productividad y los índices RI, RDI y TI (tumbler index).

Distribución granulométrica – La distribución adecuada del tamaño (dispersión baja, tamaño de partícula promedio alto) permite una mayor permeabilidad del lecho de sinterización y, por lo tanto, una mayor productividad del proceso de sinterización. Un tamaño medio más alto de las alimentaciones de sinterizado normalmente permite una mayor permeabilidad del lecho de sinterizado.

Después de ser volcado de las paletas en la máquina de sinterización, el sinterizado se tamiza en caliente. Su distribución granulométrica es un parámetro importante del proceso. La fracción de 10 mm a 30 mm se envía directamente a las tolvas BF, la fracción mayor se tritura para obtener fracciones de menor tamaño y la fracción menor de 5 mm (finos de retorno) se recicla a las tolvas de la planta de sinterización.

Para el buen funcionamiento del proceso, es importante mantener un equilibrio (B) entre la generación y el reciclaje de finos de retorno (RF). Para un buen funcionamiento, B =RF generada/RF devuelta y B debe estar en el rango de 0,95 a 1,05.

El sinterizado se tamiza y cada una de las fracciones resultantes se pesa (más de 40 mm, 20 mm a 40 mm, 10 mm a 20 mm, 5 mm a 10 mm y menos de 5 mm). El peso combinado de todas las fracciones comprende el peso total de la torta. El sinter útil es la torta total menos los finos de retorno generados (fracción inferior a 5 mm). El tamaño medio de grano se calcula en función de los kg de sinter correspondientes a cada fracción, y puede variar en un amplio intervalo entre 25 mm y 45 mm.

Porosidad sinterizada – La porosidad del sinterizado es un parámetro importante que afecta considerablemente a las propiedades del sinterizado, en particular a su comportamiento de reducción. La porosidad (P) se calcula determinando la densidad real (Dr) y la densidad aparente (Da) del sinterizado antes y después de someterse a la prueba de reducibilidad. Está dada por la ecuación P =(Dr- Da) / Dr. Sinter experimenta un fuerte aumento de la porosidad después de someterse a la prueba de reducibilidad.

En el estudio realizado con minerales de hematita y goethita, se analizaron los cambios producidos en la estructura porosa inicial durante los ensayos de reducción a 550°C y 950°C. Se vio que el diámetro de los poros necesita ser mayor de 0,01 micrómetros para que el gas reductor tenga suficiente acceso a los poros para reducir el sinterizado satisfactoriamente. Cuando los microporos se unieron a poros de un tamaño de más de 1 micrómetro a 5 micrómetros, el área superficial específica del sinterizado disminuyó y también su reducción.

El estudio ha demostrado que la eliminación de la coalescencia de los microporos y el aumento del número de poros pequeños hace posible aumentar el área superficial del sinterizado y lograr una mejora sustancial en su capacidad de reducción. Las ferritas estabilizan los microporos y conducen a un aumento de la porosidad, logrando así una mayor reducibilidad. La reacción de descomposición de la ferrita para producir magnetita y silicatos se puede lograr a alta temperatura en una atmósfera reductora y es la reacción más importante para disminuir la porosidad del sinterizado. Además del aumento de porosidad del sinterizado tras ser sometido al ensayo de reducibilidad, también se produce un aumento de volumen originado durante la transformación de la hematita hexagonal en magnetita cúbica. El aumento de volumen que se produce por esta transformación es del 25 %.

La estructura cristalina de la magnetita (Fe3O4) es del tipo espinela, con a =8,38 angstroms. Tiene una red cúbica compacta de iones de oxígeno con los iones Fe2+ y Fe3+ más pequeños distribuidos en los intersticios. La hematita (alfa Fe2O3) es de tipo corindón romboédrico (a =5,42 angstroms yx =55 grados 14 minutos). Los iones de oxígeno están dispuestos en una red hexagonal compacta y dos tercios de los intersticios octaédricos están ocupados por iones Fe3+. El óxido tiene un pequeño déficit de oxígeno, probablemente debido a las vacantes de oxígeno, pero posiblemente también a los iones de hierro en posiciones intersticiales adicionales.

Índice de reducibilidad – La reducibilidad es una característica importante del sinterizado. Mide la capacidad de transferir oxígeno durante la reducción en la chimenea BF, dando una idea de las necesidades de consumo de combustible en el horno. La porosidad y estructura del sinterizado y de las fases minerales están íntimamente relacionadas con la reducibilidad del sinterizado. Una estructura heterogénea es más reducible que una estructura homogénea. También es posible predecir el comportamiento de reducibilidad a partir de la concentración de cada fase presente. La reducibilidad de las fases minerales en orden decreciente es Fe2O3 mayor que CaO·2Fe2O3, mayor que CaO·Fe2O3, mayor que 2 CaO·Fe2O3 y mayor que Fe3O4.

La hematita y la magnetita se reducen rápidamente a wustita (FeO), pero las velocidades difieren para la reducción posterior a hierro metálico. A partir de la hematita, la wustita se reduce rápida y homogéneamente, aunque parte de la wustita está rodeada de metal. A partir de magnetita, la reducción es una reacción topoquímica (una reacción química que ocurre en el límite de las fases sólidas), siguiendo la secuencia Fe3O4 a FeO a Fe, y casi todos los granos de wustita están rodeados de hierro metálico, lo que retrasa la reacción posterior.

La reducibilidad del SFCA puede estar relacionada con su morfología, porosidad y si está o no recubierto con vidrio. La ferrita acicular (menos de 10 micrómetros) formada a baja temperatura (menos de 1300 ºC) es más reducible, mientras que la ferrita columnar (más de 10 micrómetros) formada a alta temperatura (más de 1300 ºC, posiblemente recubierta de vidrio) es menos reducible. reducible. La hematita primaria es más reducible que la hematita secundaria debido a su porosidad intrínseca. Diversos estudios para la determinación de la relación entre porosidad, reducibilidad y el TI han demostrado que a mayor porosidad, mayor reducibilidad, y los sinterizados de mayor área superficial (poros abiertos) presentan una estructura más frágil y menor TI.

Los estudios realizados sobre el comportamiento del cloro y los álcalis en el BF y su efecto sobre las propiedades del sinterizado durante la reducción han demostrado que, a pesar de algunas diferencias, los efectos del cloro, que se combina para formar KCl y NaCl, y los alcalinos sobre el sinterizado, son en general bastante similar. Las pruebas de reducción de sinterización a hasta 1.100 ºC muestran que la presencia de álcalis favorece la reducción de la hematita a magnetita, debido a la acción catalítica del álcali. La presencia de compuestos de cloro es desfavorable, ya que se depositan sobre la superficie del sinterizado e inhiben su reducción. La presencia de álcalis conduce a un aumento de la tensión de sinterización, debido a un aumento en la reducción de hematites a magnetita, y se forman grietas que aumentan la abrasión. Al inhibir la reacción de reducción, los compuestos de cloro aseguran una menor abrasión hasta los 700 °C. A temperaturas más altas, la reacción de reducción aumenta, con el correspondiente aumento de la abrasión.

Índice de degradación de reducción – El RDI es un parámetro muy importante que sirve para predecir el comportamiento de degradación del sinterizado en la parte inferior de la pila BF. La degradación del sinterizado durante la reducción a baja temperatura normalmente se determina mediante la prueba estática RDI, que se lleva a cabo a 550 °C. Es deseable tener valores bajos de RDI.

La hematita secundaria, también conocida como hematita romboédrica esquelética, es la principal causa de un bajo valor del RDI de sinterización. Esto se basa en la observación frecuente de grietas alrededor de las regiones estrechas del cuello de dicha hematita. Por otro lado, se ha sugerido que las grietas que se forman debido al cambio volumétrico que acompaña a la transformación de la fase cristalina de hematita a magnetita son las responsables de la degradación por reducción del sinterizado.

Los estudios han demostrado que la hematita secundaria es el componente de sinterización más dañino para RDI. La hematita secundaria normalmente contiene impurezas disueltas como Al2O3, TiO2 y MnO que aumentan la tensión en la magnetita al distorsionar la red. Esta magnetita se forma durante la reducción de hematites a 550 grados C en el BF. Se ha encontrado en los estudios que la estructura del sinterizado depende de la temperatura máxima alcanzada en el lecho, y que la hematita secundaria está presente a temperaturas más altas. La hematita secundaria se forma como resultado de la recristalización durante la sinterización de la hematita primaria. A temperaturas más bajas, una mayor proporción de hematita primaria (hematita residual) permanece en la composición del sinterizado. Se ha observado que el Al2O3 tiende a concentrarse en la fase hematita secundaria cuando tiene lugar la transformación de hematita primaria a hematita secundaria. También se ha visto que un aumento de la concentración de Al2O3 y TiO2 en el sinterizado es perjudicial para la RDI.

En estudios posteriores se determinó que la presencia de una disolución sólida de Al2O3 y TiO2 en la hematita origina una expansión del 4 % en volumen durante la reducción de la hematita a magnetita a 550 ºC, y provoca la distorsión de la red cristalina de estas fases y una aumento en la magnitud de las tensiones de red en la magnetita formada. La presencia de fisuras en la estructura sinterizada tras la reducción a 550 ºC son más frecuentes en las regiones con mayor contenido de hematita secundaria, y perjudiciales para la RDI, como se ha señalado.

La tasa de producción y RDI se han estudiado en una planta de sinterización utilizando redes neuronales. El modelo consideró 55 parámetros y analizó un grupo de 695 valores de RDI registrados durante un período de 3 años. Se encontró que la tasa de producción y la RDI dependían de las mismas variables. Se observó una fuerte relación entre el RDI y la temperatura ambiente exterior en la planta. El RDI también dependía en gran medida del contenido de Ti en el sinterizado, incluso cuando este era muy pequeño. No se encontró relación con la alúmina debido a su bajo contenido (0,5 %) y escasa variación en el periodo ensayado. El modelo encontró que la proporción de coque en la mezcla sinterizada era la variable de control más importante con respecto a la RDI.

Para mejorar el funcionamiento de BF, una planta japonesa redujo el contenido de SiO2 en el sinterizado del 4,8 % al 4,2 %, teniendo en cuenta tasas de inyección de carbón pulverizado de alrededor de 170 kg por tonelada de HM. Esto condujo a una mejora en la permeabilidad y reducibilidad del horno, pero empeoró el RDI. Se encontró así una relación entre la permeabilidad del lecho y el RDI. Con las acciones combinadas de reducción del contenido de sílice en el sinterizado y un mejor control de la temperatura de fusión, la planta logró reducir el contenido de sílice en el metal caliente de 0,3 % a 0,2 %. Se ha informado que una mejora del 6 % en la RDI del sinterizado reduce la tasa de coque BF en 14 kg por tonelada de metal caliente y aumenta la productividad del BF en un 3 %.

Índice de degradación a baja temperatura – La degradación del sinterizado está determinada por el RDI y el índice de "degradación a baja temperatura" (LTD). La degradación del sinter durante la reducción a baja temperatura se determina mediante el ensayo LTD dinámico, que se realiza a 600 ºC. La degradación se origina, en cierta medida, en la transformación que tiene lugar durante la reducción de la hematita a magnetita, acompañada de una aumento de volumen, dando lugar a la presencia de tensiones estructurales en el sinterizado. The degradation of sinter in the BF occurs during reduction in the low temperature zone, and has a harmful effect on the burden strength in the furnace, with the resulting loss of permeability to reducing gases and an increase in coke consumption.

In the studies involving the addition of magnetite fines in a raw mix for sintering, a coke saving of 0.43 % was seen for each 1 % increase in magnetite in the raw mix, due to the fact that when hematite ore is replaced by magnetite fines, the bed temperature increases as a result of the exothermic oxidation reaction of magnetite to hematite. An increase of 5.1 % was also seen in the LTD index for each 1 % increase in hematite in the raw mix during the oxidation of magnetite, which is transformed into gamma Fe2O3 with the same cubic spinel lattice structure as magnetite. The TI and RI indices do not undergo any noticeable change when hematite is replaced by magnetite.

Tumbler index – The cold strength of sinter is determined by the tumbler test, and depends on the strength of each individual ore component, the strength of the bonding matrix components, and the ore composition. This test determines the size reduction due to impact and abrasion of the sinter during its handling, transportation, and in the BF process. Studies of the fracture strength of several mineral phases have allowed the following order to be established, primary (or residual) hematite is greater than secondary hematite, is greater than magnetite, and is greater than ferrites. Cold mechanical strength is directly related with the tendency for fines to form during transportation and handling between the sinter machine and the BF throat.

The sinter strength depends to a large extent on the properties of the matrix formed by vitreous glass, silicates, olivines and ferrites. Vitreous glass presents a high degree of stress. The allotropic transformation, which starts at 697 deg C, from beta-2CaO·SiO2 to gamma-2CaO·SiO2 is accompanied by a change in volume which causes the sinter strength to decrease. Ferrites have been identified as a strong bonding material which improves sinter strength.

The TI of sinter is dependent on critical faults in the sinter and their propagation through sinter particles. Faults are unavoidable since the different minerals and phases precipitate out of the melt at different times during the cooling cycle, and changes in volume almost always accompany the transformation of a liquid into a solid.

Studies have been carried out to improve the strength of the sinter with high iron (58.8 %) and low silica (4.38 %) content. By adding of serpentine and burnt lime into the ore mix to be sintered and with a deeper sinter bed, there is a significant increase in the amount of magnesium ferrite and SFCA, which is associated with improvement in the sinter strength.

Sinter plant productivity

In a sinter plant, the requirement is the achieving of high productivity. This is done by assuring good bed permeability, and for this it is essential to optimize the granulation process. Moreover, for high sinter productivity, it is necessary to maximize the sinter output. A variety of factors can influence output, such as (i) horizontal and vertical uniformity in the sinter bed,(ii) sinter bonding strength, (iii) crushing of product sinter, and (iv) selection of return fines screen opening.

Non-uniform sintering normally results in part of the bed being more friable and can lead to high fines production. Where there is a lack of vertical uniformity, it is frequently necessary to increase the coke content in the top part of the bed. This is possible by segregation of the feed using devices such as an intensified sifting feeder or a slit bar chute (Fig 4). Horizontal uniformity is improved by using multi-segment gates on the roll feeder outlet. The problem is mainly serious near the pallet walls where the air flow is highest. This can be reduced by compacting the top of the bed close to the side walls or installing a dead bar grate near the wall.

In some sinter plants, higher production has been achieved by increasing the bed depth, normally together with a reduction in the strand speed. For this type of operation, high permeability is necessary and some improvements to granulation can be essential, such as the addition of (more) lime.

In Japan, in one of the sinter plant, air is enriched with oxygen. Oxygen is injected below the hood which covers a large part of the strand, after the ignition hood. This improves coke consumption, with the result of operating with a narrower heating zone and a higher flame front speed. It is possible to improve production by 1 ton per hour with the use of a flow of 500 N cum of oxygen.

Several sinter plants produce sinter with a 1.5 % to 3 % MgO content by adding dolomite, serpentine or olivine in the feed. Higher productivity is achieved with olivine and serpentine than with dolomite, a fact which can be attributed to the harmful effect of dolomite on sinter strength, and thus on output.

In one of the study, it has been seen that the productivity is the main challenge being faced by the users of pisolitic ore. It has been widely observed that incorporating pisolitic ores in blends causes sinter plant productivity to drop. The reason for this is a reduction in bed permeability caused by excessive melt formation. To improve productivity, water addition during granulation can be increased in order to compensate the fact that porous pisolite ore particles absorb a significant part of the added granulation water and thus reduce the amount of free water available on their surfaces for inter-particle adhesion, leading to deterioration in granulation efficiency.

Study has been carried out in a laboratory pot grate, varying the MgO content in the raw material from 1.40 % to 2.60 %. Dolomite and dunite are used as fluxes to add magnesia. Increasing the MgO content in the sinter mix means a higher temperature is needed for melt formation, and the highly fluxed composition with MgO acts as a refractory phase, raising heat consumption and reducing productivity. On the other hand, it has been found that increasing the MgO content improves the RDI, due to the drop in hematite and ferrite phases and the increase in the magnetite phase, which presents lower degradation.

In a study, it has been see that increasing the MgO content (range 1.75 % to 3.25 %) caused the plant productivity to decrease. The TI increased, but it was considered that for MgO contents of more than 4 % the TI decreases due to the formation of a vitreous matrix which shows a high degree of stress and a low formation of bonding phases. In contrast with this study, it was seen that an increase in MgO also increases the RDI. This variation can be due to differences between experimental conditions and the actual plant data.

Proceso de manufactura

- Polvo de metal refractario y su proceso de sinterización

- Sistema de Automatización y Control de Planta de Sinterización

- El proceso de sinterización de finos de mineral de hierro

- Barras de refuerzo templadas y revenidas

- Tecnologías de mejora en el proceso de sinterización

- Pellets de mineral de hierro y proceso de peletización

- Servicios de rectificado de superficies:proceso y precisión

- Factores que afectan el éxito y la seguridad del proceso de punzonado

- Métodos y máquinas de fresado CNC

- Proceso de laminación en frío y en caliente

- Comprender el proceso de mecanizado y la máquina herramienta