Generación y uso de gas de horno de coque

Generación y uso de gas de horno de coque

El coque es un insumo esencial para el proceso de fabricación del hierro. Para hacer coque, el carbón se calienta en ausencia de aire para expulsar la materia volátil (MV) de él. La conversión del carbón en coque se denomina carbonización del carbón y el proceso se lleva a cabo en hornos de coque. Una batería de hornos de coque consta de una serie de hornos de coque. En la actualidad, existen dos métodos principales de producción de coque para alto horno.

El primer método consiste en un proceso de recuperación en el que el carbón se calienta en una atmósfera completamente reductora y los productos volátiles se recuperan en una planta de subproductos asociada. Los hornos de coque utilizados para este método de carbonización del carbón se denominan hornos de subproductos y la batería del horno de coque se denomina batería de horno de coque de subproductos. Durante la carbonización del carbón de coque en una batería de horno de coque de subproductos, el VM, que consiste en alrededor del 25 % al 30 % del carbón cargado, se expulsa como gas efluente que sale de las cámaras del horno de coque como el gas crudo caliente del horno de coque. El gas crudo de horno de coque es un gas inflamable y tiene un color marrón amarillento y un olor orgánico.

En el segundo método, la carbonización del carbón se lleva a cabo en una batería de horno de coque sin recuperación (también conocida como recuperación de calor o recuperación de energía). En el proceso de no recuperación, se introduce aire por encima de la cama de coque en el horno de coque y los productos volátiles generados durante la carbonización se queman en el propio horno para proporcionar el calor necesario para el proceso de carbonización del carbón.

La planta de subproductos es una parte integral del proceso de fabricación de coque de subproductos. La operación de cada horno es cíclica, pero la batería contiene un número suficientemente grande de hornos para producir un flujo esencialmente continuo del gas crudo del horno de coque. Los hornos individuales se cargan y se vacían a intervalos de tiempo aproximadamente iguales durante el ciclo de coquización. La coquización continúa durante 15 horas a 18 horas para producir coque BF. Durante este período, el VM de carbón se destila como gas crudo de horno de coque. El tiempo de coquización está determinado por la mezcla de carbón, el contenido de humedad, la tasa de subcalentamiento y las propiedades deseadas del coque. Cuando la demanda de coque es baja, los tiempos de coquización se pueden aumentar a 24 horas. Las temperaturas de coquización generalmente oscilan entre 900 °C y 1100 °C. Se evita que el aire se filtre hacia los hornos de coque manteniendo una contrapresión positiva en la tubería colectora principal. Los hornos de coque se mantienen bajo presión positiva manteniendo una alta presión hidráulica principal de alrededor de 10 mm de columna de agua en las baterías. Los gases e hidrocarburos que se desprenden durante la destilación térmica se eliminan a través del sistema de extracción y se envían a la planta de subproductos para su valorización.

La gran cantidad de gas generada debido a la vaporización de VM en el carbón durante la producción de coque en la batería del horno de coque de subproductos se trata en una planta de subproductos adyacente. Durante el ciclo de coquización, el gas se produce durante la mayor parte del período de coquización. La composición y la tasa de evolución del gas CO cambia durante el período y la evolución del gas CO normalmente se completa cuando la carga de carbón en la batería alcanza los 700 °C. Este gas se conoce como gas de horno de coque crudo y se procesa en la planta de subproductos. Las funciones de la planta de subproductos son procesar el gas crudo para recuperar productos químicos valiosos del carbón y tratar el gas crudo del horno de coque lo suficiente para que pueda usarse como un combustible limpio y respetuoso con el medio ambiente. El gas de horno de coque crudo después del tratamiento en la planta de subproductos se denomina gas de horno de coque limpio o simplemente gas CO.

En la batería del horno de coque de subproductos, el gas del horno de coque evolucionado sale de las cámaras del horno de coque a altas temperaturas cercanas a los 1100 °C. El gas CO crudo se enfría mediante la evaporación adiabática de parte del licor de pulverización (licor de lavado) a alrededor de 80 °C. y está saturado de agua. La temperatura del gas llega a ser lo suficientemente baja para que pueda ser manipulado en la red colectora de gas. Desde la tubería principal de recolección de gas, el gas crudo del horno de coque fluye hacia la tubería principal de succión. La cantidad de licor de lavado que se rocía en el gas caliente que sale de las cámaras del horno es mucho mayor que la que se requiere para el enfriamiento, y el licor de lavado restante que no se evapora proporciona una corriente líquida en la tubería colectora de gas que sirve para eliminar el alquitrán condensado y otros compuestos. La corriente de licor de lavado fluye por gravedad hacia la tubería principal de succión junto con el gas crudo del horno de coque. El gas crudo del horno de coque y el licor de lavado se separan utilizando un recipiente de drenaje (la esquina inferior) en la tubería principal de succión. El licor de lavado y el gas crudo del horno de coque fluyen luego por separado a la planta de subproductos para su tratamiento. La composición típica de los componentes principales en el gas crudo del horno de coque se encuentra en la Pestaña 1.

Tab 1 Composición de gas crudo de horno de coque s | ||

| Sl.Núm. | Nombre químico | % de volumen |

| 1 | Hidrógeno | 52-59 |

| 2 | Metano | 26-33 |

| 3 | Nitrógeno | 1,9-5,7 |

| 4 | Monóxido de carbono | 4,5-7,0 |

| 5 | Etileno | 2.0-2.8 |

| 6 | Dióxido de carbono | 1.4-2.1 |

| 7 | Sulfuro de hidrógeno | 0,4-1,2 |

| 8 | Cianuro de hidrógeno | 0-1,2 |

| 9 | Etano | 0,7-1,1 |

| 10 | Amoníaco | 0-1.1 |

| 11 | Benceno | 0-1.0 |

| 12 | Disulfuro de carbono | 0-0,3 |

| 13 | Tolueno | 0,1-0,2 |

El gas bruto saturado procedente de la batería del horno de coque contiene entre un 46 % y un 48 % de vapor de agua. Otro componente del gas crudo contiene hidrógeno (H2), metano (CH4), nitrógeno (N2), monóxido de carbono (CO), dióxido de carbono (CO2), parafinas altas e hidrocarburos insaturados (etano, propano, etc.) y oxígeno. (O2), etc. El gas de horno de coque crudo también contiene varios contaminantes, que le dan al gas de horno de coque sus características únicas. Estos consisten en (i) componentes de alquitrán, (ii) gases de ácido de alquitrán (gases fenólicos), (iii) gases de base de alquitrán (bases de piridina), (iv) benceno, tolueno y xileno (BTX), aceite ligero y otros aromáticos, ( v) naftalina, (vi) gas amoníaco, (vi) gas sulfuro de hidrógeno, (vii) gas cianuro de hidrógeno, (viii) cloruro de amonio y (ix) disulfuro de carbono.

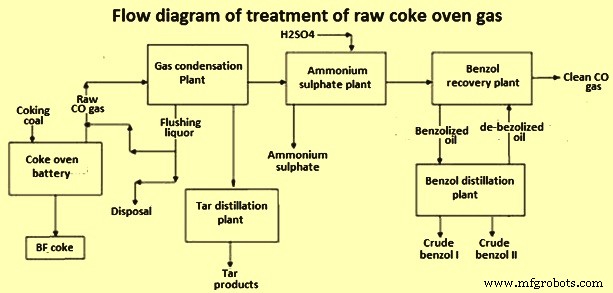

Para hacer que el gas de horno de coque crudo sea adecuado para su uso como gas combustible limpio y respetuoso con el medio ambiente, la planta de subproductos debe llevar a cabo ciertas funciones que incluyen (i) enfriar el gas de horno crudo para condensar el vapor de agua y los contaminantes, ( ii) eliminar el alquitrán y el naftaleno para evitar que se ensucien las tuberías/equipos de gas, (iii) eliminar el amoníaco (NH3) para evitar la corrosión de las tuberías de gas, (iv) eliminar el aceite de benzol para la recuperación y venta de benceno, tolueno y xileno (BTX), y ( v) eliminar el sulfuro de hidrógeno para cumplir con las normas locales sobre emisiones que rigen la combustión de gas de horno de coque. El diagrama de flujo del tratamiento del gas crudo del horno de coque se muestra en la Fig. 1

Fig. 1 Diagrama de flujo para el tratamiento de gas crudo de horno de coque

Los efectos de la recuperación de subproductos del gas del horno de coque son (i) la reducción del volumen del gas del horno de coque, (ii) la reducción del poder calorífico del gas, (iii) el efecto sobre la temperatura y el volumen de la llama, y (iv) alteración en la densidad y composición del gas. El gas de horno de coque limpio es un gas incoloro con un olor característico a sulfuro de hidrógeno e hidrocarburos.

El gas CO crudo puede contener hidrógeno, metano, nitrógeno, monóxido de carbono, dióxido de carbono, etano, oxígeno, etileno y benceno. También puede contener algunas cantidades de amoníaco, sulfuro de hidrógeno, vapor de agua, ciclopentadieno, tolueno, naftaleno, cianuro de hidrógeno, cianógeno y óxido nítrico. En la Pestaña 2 se proporciona una composición típica del gas de horno de coque limpio.

Tab 2 Composición del gas de horno de coque limpio | ||

| Sl. No . | Nombre químico | % de volumen |

| 1 | Hidrógeno | 42-65 |

| 2 | Metano | 17-34 |

| 3 | Nitrógeno | 1.2-18 |

| 4 | Monóxido de carbono | 4,6-7,5 |

| 5 | Dióxido de carbono | 0,2-3,5 |

| 6 | Etano | 0,1–-2,9 |

| 7 | Oxígeno | 0-2,6 |

| 8 | Etileno | 0,1 -2,5 |

| 9 | Benceno | 0-– 0,4 |

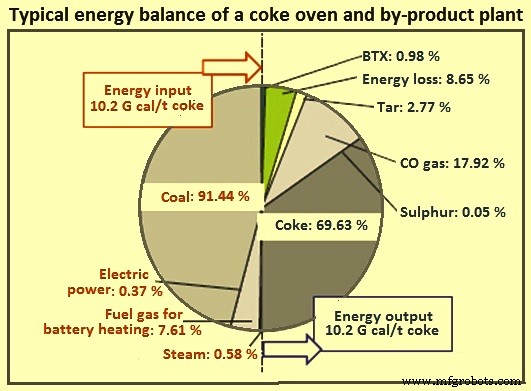

El rendimiento final de gas de horno de coque limpio después del tratamiento en la planta de subproductos es de alrededor de 300 N cum por tonelada de carbón seco. El rendimiento de gas depende de (i) la materia volátil en el carbón de carga y (ii) la condición de carbonización. La densidad del gas CO a temperatura y presión estándar está en el rango de 0,45 kg/cum a 0,50 kg/cum. El gas CO tiene un poder calorífico que oscila entre 4000 kcal/N cum y 4600 kcal/N cum. Tiene una temperatura de llama teórica de 1982 grados C. Tiene una tasa de propagación de llama que permite que su temperatura de llama real esté cerca de su temperatura de llama teórica. El gas CO transporta alrededor del 18 % de la energía de entrada en un horno de coque y una batería de subproductos (Fig. 2).

Fig. 2 Balance energético típico de un horno de coque y una planta de subproductos

Los datos analíticos indican que los HAP volátiles (contaminantes peligrosos del aire) en conjunto comprenden mucho menos del 1 % en volumen de gas CO después del tratamiento convencional del gas CO crudo en una planta de subproductos. Por lo tanto, la combustión de gas CO en unidades de combustión operadas con buen mantenimiento, como calentadores de proceso, calderas, etc., da como resultado niveles muy bajos de emisiones de HAP. Las emisiones de materia particulada filtrable (PM) de la combustión de gas CO son típicamente bajas. Las emisiones de metales HAP del gas CO no son significativas.

Usos del gas de horno de coque

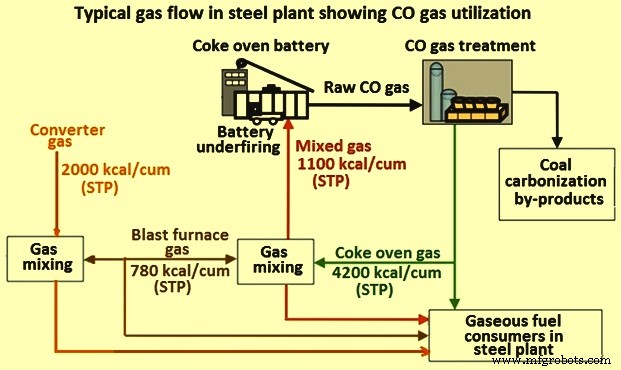

El gas de horno de coque constituye un componente importante en el balance energético de la planta siderúrgica. Normalmente se utiliza en el calentamiento de baterías de hornos de coque, el calentamiento en otros hornos de la planta siderúrgica y para la generación de energía. El gas de horno de coque puede usarse como tal o puede mezclarse con el gas de alto horno antes de usarse como combustible en un horno.

COG también se puede utilizar como reductor en altos hornos. La inyección de gas CO es un proceso que consiste en inyectar grandes volúmenes de gas de horno de coque en la pista de rodadura de un alto horno. Esto proporciona no solo una fuente de carbono adicional, sino que también acelera la producción de hierro líquido además de reducir la necesidad de coque metalúrgico para las reacciones en el alto horno. La tecnología de inyección de gas CO también reduce las emisiones absolutas de CO2, así como las emisiones de SO2 del alto horno.

La producción de DRI (hierro reducido directo) en la ruta integrada del acero basada en la utilización del gas CO disponible es un fenómeno muy reciente. El uso de gas CO para la producción de DRI tiene varias ventajas tanto desde el punto de vista económico como medioambiental. El uso del gas CO excedente como gas reductor para producir DRI recupera el 97 % de la energía disponible en comparación con la recuperación del 30 % al 40 % quemando el gas CO para producir energía eléctrica. La utilización de gas CO se muestra en la Fig. 3.

Fig. 3 Flujo de gas típico en una planta siderúrgica que muestra la utilización de gas CO

Según un estudio de 2007 de la Agencia Internacional de la Energía, alrededor del 70 % del gas CO se utiliza en procesos de fabricación de hierro y acero, el 15 % para calentar hornos de coque y el 15 % para producir electricidad. Además, el estudio establece que al usar más gas CO para la generación de energía (preferiblemente mediante una técnica de generación de energía de ciclo combinado más eficiente que puede proporcionar eficiencias de alrededor del 42 %, en lugar del uso en centrales eléctricas basadas en calderas que funcionan con ciclos de vapor con una eficiencia media de alrededor del 30 %, se pueden lograr mejoras en la eficiencia energética.

Proceso de manufactura

- Sistema de Automatización, Control y Medición de Planta de Horno de Coque

- Generación y uso de gas de alto horno

- Batería de horno de coque sin recuperación

- Planta de subproductos de hornos de coque

- Turbina de vapor y generación de energía

- 4 Uso ingenioso de IoT para el monitoreo de gas en el sector de petróleo y gas

- Cómo IIoT mejora la eficiencia y la generación de ingresos para los OEM de petróleo y gas

- El enfoque de seguridad de gas y llamas para la industria de generación de energía

- ¿Cuál es la diferencia entre un horno a gas y uno eléctrico?

- Diferentes tipos de procesos de soldadura a gas y sus aplicaciones.

- Generación de nitrógeno en el corte por láser