Granulación de escoria de alto horno en la fundición

Granulación de escoria de alto horno en la fundición

Un alto horno (BF) es un sistema cerrado en el que los materiales que contienen hierro (gruesos, sinterizados y/o gránulos de mineral de hierro), fundentes (formadores de escoria) y agentes reductores (es decir, coque) se alimentan continuamente desde la parte superior del pozo del horno. a través de un sistema de carga. Los productos del proceso de reducción que tiene lugar dentro del BF son metal caliente (HM) y escoria líquida. Estos productos se acumulan en el hogar BF. La escoria flota en la superficie del HM debido a su menor densidad. Los productos líquidos de HM y escoria recolectados en el hogar se dejan salir periódicamente desde el orificio de drenaje hacia un sistema de canales donde el HM y la escoria están separados por un sistema de vertederos y represas. El HM se descarga en cucharas de HM (ya sea con la parte superior abierta o torpedo) mientras que la escoria líquida se descarga en pozos grandes al costado del horno para enfriar el aire en un producto agregado o a través de una instalación de granulación de escoria. Hasta la década de 1970, la escoria de BF se consideraba un producto de desecho y se tiraba en un lugar conveniente lejos del BF.

Los diferentes procesos de granulación de escoria líquida en la fundición se desarrollaron durante el período de principios de la década de 1970. Estos procesos difieren en el método de deshidratación de la escoria granulada húmeda. Hoy en día, la granulación de escoria BF líquida es una tecnología bien aceptada y se utiliza en todos los BF de todo el mundo.

La cantidad de escoria líquida depende mucho del material de carga, por ejemplo, el grado del mineral de hierro, el contenido de ganga del mineral de hierro y los fundentes agregados para ajustar la composición química de la escoria líquida. Hasta alrededor de las décadas de 1940 y 1950, la generación de escoria en BF era de alrededor de 980 kg/tHM. Actualmente, debido a una mejor comprensión de los mecanismos de formación de escoria y del proceso general de BF, ahora es posible controlar, optimizar y minimizar la generación de escoria en el BF. Actualmente, la cantidad específica de escoria generada en el BF está en el rango de 175 kg/tHM a 350 kg/tHM. La escoria líquida tiene una temperatura de alrededor de 1400 °C a 1550 °C.

La escoria BF es un subproducto no metálico producido en el proceso de fabricación de hierro. Se compone principalmente de silicatos, alumino-silicatos y calcio-alumino-silicatos. La escoria líquida absorbe gran parte del azufre (S) de la carga. El objetivo principal de la planta de granulación de escoria es el procesamiento de escoria BF líquida en materias primas valiosas para las industrias del cemento y la construcción. Los parámetros que afectan la calidad de la escoria granulada incluyen (i) la química de la escoria líquida, (ii) la temperatura de la escoria líquida, (iii) el contenido de vidrio de la escoria granulada y (iv) la distribución promedio de las partículas de escoria granulada. Mientras que los dos primeros parámetros se relacionan con la operación BF, los dos últimos parámetros se relacionan con el proceso de granulación de la escoria. Los parámetros del proceso de granulación de la escoria incluyen la temperatura y la presión del agua utilizada para la granulación, así como el caudal y el área de granulación disponible para la transferencia de calor.

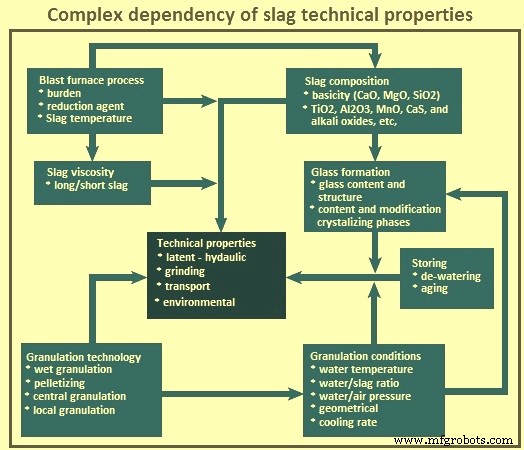

El valor de la escoria depende de sus propiedades mineralógicas, químicas, físicas y mecánicas, como basicidad, contenido de vidrio, estructura y contenido de humedad. Estas propiedades técnicas están relacionadas con la carga y el proceso de BF, la tecnología de granulación aplicada y sus condiciones operativas y el tiempo de almacenamiento y deshidratación, etc. La Fig. 1 muestra la compleja dependencia de las propiedades técnicas de la escoria.

Fig 1 Dependencia compleja de las propiedades técnicas de la escoria

La escoria granulada tiene el aspecto de arena de hormigonado. Es de naturaleza vítrea y fibrosa. No hay calor de cristalización en su formación y el material tiene una propiedad hidráulica latente para formar productos de hidratación sólidos como el cemento. Sin embargo, mientras que el cemento es soluble en agua facilitando el proceso de hidratación, la escoria granulada solo es soluble en solución alcalina. La condición alcalina se puede producir mediante la adición de un activador o "catalizador" básico, como la cal. Las propiedades típicas de la escoria granulada se dan en la Pestaña 1.

| Tab 1 Propiedades típicas de la escoria granulada | |||

| Sl.Núm. | Artículo | Unidad | Valor |

| Propiedades físicas | |||

| 1 | Estado | Gránulos sólidos | |

| 2 | Tamaño | mm | Menos de 10 |

| Propiedades químicas | |||

| 3 | SiO2 | % | 32-38 |

| 4 | FeO | % | 0,2 -2 |

| 5 | CaO | % | 32-38 |

| 6 | MnO | % | 0,02-5 |

| 7 | Al2O3 | % | 16-22 |

| 8 | E | % | 0,1 -1,2 |

| 9 | MgO | % | 6-17 |

| 10 | TiO2 | % | 0,5 -1,2 |

| 11 | CaO+MgO+Al2O3/SiO2 | 1-2 | |

| 12 | Contenido de humedad | % | 8-15 |

| 13 | Residuo insoluble | % | 0,7-5 |

| 12 | Pérdida de encendido | % | Nada |

| 14 | Contenido de vidrio | % | Más de 90 |

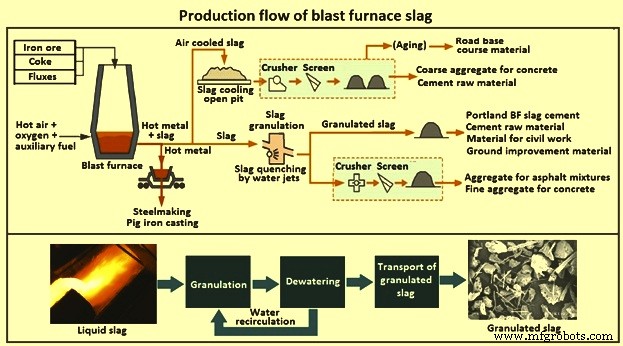

El producto de la escoria líquida incluye principalmente (i) escoria BF enfriada por aire y (ii) escoria BF granulada.

La escoria BF granulada se produce apagando hasta un estado vítreo, lo que da como resultado una cristalización mínima o nula. Este proceso da como resultado la formación de fragmentos del tamaño de la arena (o frita), generalmente con algún material friable similar al clínker. La estructura física y la gradación de la escoria granulada dependen de la composición química de la escoria, su temperatura en el momento del enfriamiento con agua y el método de producción. A partir de escoria granulada, se puede producir escoria BF granulada molida (GGBS). GGBS tiene propiedades cementosas y se puede usar como reemplazo parcial o aditivo para el cemento Portland. La escoria BF enfriada por aire se produce si la escoria líquida se vierte en lechos y se enfría lentamente en condiciones ambientales. La escoria enfriada por aire tiene una estructura cristalina. El enfriamiento por aire produce una escoria dura en grumos, que posteriormente se tritura y se tamiza.

El agregado grueso de escoria BF para mezclar concreto se produce triturando la escoria enfriada por aire y luego clasificándola a través de cribas, mientras que el agregado fino se produce triturando ligeramente la escoria granulada para controlar el tamaño del grano y luego clasificar. La figura 2 muestra el flujo de producción de escoria BF.

Fig. 2 Flujo de producción de escoria BF

Concepto de granulación de escoria

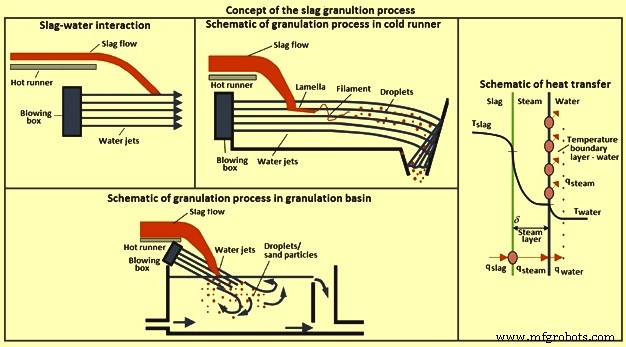

El proceso de granulación de escoria consiste en verter la escoria líquida a través de un rociador de agua a alta presión en un cabezal de granulación, ubicado muy cerca del BF. El proceso de granulación es el enfriamiento controlado de la escoria en agua fría que no da tiempo para que tenga lugar el crecimiento cristalino. Se necesita un gran volumen de agua (alrededor de 10 partes de agua por 1 parte de escoria líquida siendo óptimo). Durante este proceso de enfriamiento, la escoria líquida experimenta un enfriamiento acelerado en condiciones de flujo de agua controlado y se convierte en arena vítrea con alrededor del 97 % de las partículas de escoria granulada sólida de menos de 3 mm y un tamaño promedio de alrededor de 1 mm. El punto de impacto de la escoria líquida y el agua a alta presión depende del flujo de escoria y de su temperatura, así como de la pendiente y la forma del canal caliente.

El intercambio de calor entre la escoria líquida y el agua de granulación debe realizarse muy rápidamente. Los chorros de agua de granulación rompen la corriente de escoria en láminas de escoria líquida que se descomponen primero en filamentos y luego en gotitas. La mejor transferencia de calor ocurre cuando la superficie de contacto entre la escoria líquida y el agua es máxima, es decir, cuando la escoria se ha convertido en gotas y está completamente encerrada en agua. El tiempo de solidificación depende del tamaño de las gotas de escoria, la diferencia de temperatura entre la escoria líquida y el agua de granulación, y el ambiente de contacto entre la escoria y el agua.

Dependiendo de la temperatura del agua de granulación alrededor de la gota de escoria, tienen lugar diferentes mecanismos de transferencia de calor. Estos son (i) la eliminación de calor solo a través de la liberación de vapor, que es aplicable si la temperatura del agua de granulación es igual a la temperatura de ebullición del agua, (ii) la eliminación de calor a través de la liberación de vapor y la transferencia de calor al agua de granulación, que es aplicable en la mayoría de los casos, y ( iii) eliminación de calor sin liberación de vapor, pero solo a través de la transferencia de calor al agua de granulación, lo cual es aplicable si el agua de granulación está fría y permite una condensación inmediata del vapor generado.

En general, la temperatura de ebullición no se alcanza cuando se granula con agua fría, excepto en puntos locales debido a altos flujos de escoria transitorios. La eliminación de calor sin liberación de vapor puede tener lugar si se granula con agua fría y cuando una buena turbulencia entre la escoria y el agua permite una eliminación óptima del calor. Sin embargo, la situación más común es la eliminación de calor a través de la liberación de vapor y la transferencia de calor al agua de granulación. El concepto del proceso de granulación de escoria se muestra en la Fig. 3.

Fig. 3 Concepto del proceso de granulación de escoria

El proceso de granulación de la escoria líquida se puede realizar con agua de granulación fría o caliente, lo que permite dos diseños de circuitos de agua diferentes. La planta de granulación de escorias diseñada para un circuito de granulación de agua caliente no dispone de torre de refrigeración. El agua de granulación, que circula en un circuito cerrado, se calienta cerca de la temperatura de ebullición. La eliminación de calor de la escoria líquida durante la granulación con agua caliente se produce principalmente a través de la liberación de vapor. El agua de reposición fría se agrega al sistema solo para compensar las pérdidas de vapor y humedad. La temperatura promedio del agua en el circuito es de alrededor de 90 °C a 95 °C. En el punto de impacto, donde el agua de granulación entra en contacto con la escoria líquida, se esperan temperaturas del agua de alrededor de 95 °C e incluso más altas.

En el caso del proceso de granulación de la escoria líquida con agua de granulación fría, el proceso de granulación comienza cuando el agua de granulación entra en contacto con la escoria líquida (Fig. 3). El flujo de escoria se rompe en láminas y filamentos, luego en gotitas. Solo una parte de la escoria se granula en el camino a través del canal frío hacia la tolva receptora, pero es probable que se complete después de golpear la placa de impacto dentro de la tolva receptora y caer dentro de la tolva receptora. Con este diseño, solo una parte del flujo de agua se usa directamente para el proceso de granulación, ya que una parte se usa para enfriar las placas de protección contra el desgaste junto al extremo delantero del canal frío.

La planta de granulación de escoria diseñada para un circuito cerrado de agua fría está equipada con una torre de enfriamiento cuyo propósito es mantener el agua de proceso (granulación) a una temperatura fría constante. La eliminación de calor de la escoria líquida en contacto con el agua de granulación fría tiene lugar a través de la transferencia de calor al agua y en parte a través de la liberación de vapor. La transferencia de calor a través de la liberación de vapor varía según la temperatura del agua de granulación y el flujo instantáneo de escoria. Con caudales de escoria bajos, la transferencia de calor de la escoria líquida tiene lugar principalmente a través de la transferencia al agua fría, mientras que con caudales de escoria altos tiene lugar la liberación de vapor. Una planta de granulación de escoria con circuito de agua fría tiene un mayor potencial para una eliminación rápida del calor en comparación con la planta de granulación de escoria diseñada con un circuito de agua caliente.

En el caso del diseño del canal frío, el canal frío se instala como una continuación del canal caliente, con una caja de soplado incorporada en el extremo frontal. La caja de soplado está completamente incrustada en el canal frío que está instalado debajo del pico final del canal caliente. El canal frío sirve para conducir la mezcla agua-escoria/arena a la tolva receptora y está equipado con un revestimiento resistente al desgaste ya que las partículas de escoria granulada son muy abrasivas. El flujo de calor de la escoria líquida necesita un poco de agua rociada junto con el canal frío en el extremo frontal.

El depósito de granulación ubicado debajo del extremo del canalón del canal caliente consiste en un depósito de agua que puede variar en tamaño dependiendo de la disposición de la planta (Fig. 3). La cubeta, llena de agua hasta un nivel definido, permite disponer de agua adicional al agua del circuito para la granulación. Por lo tanto, la granulación, al ser sostenida por el baño de agua turbulenta, tiene lugar mucho más rápido en comparación con el diseño del canal frío. El diseño permite el diseño de circuitos de agua con menos flujo de agua, pero sin embargo con más agua disponible para la granulación, sin comprometer la seguridad. El depósito se puede proteger fácilmente contra el desgaste, que en el caso del canal frío, necesita un alto mantenimiento. El diseño del depósito tiene el potencial de reducir la cantidad de escoria empujada hacia el depósito de granulación por debajo del nivel del agua. El intercambio de calor entre las gotas de escoria y el agua ahora no solo lo dan los chorros de agua de la caja de soplado, sino también el agua que rodea y encierra cada gota en el depósito de agua. Los chorros de agua que golpean la superficie del agua dentro del depósito de granulación contribuyen a crear condiciones turbulentas en el depósito y ayudan a promover un efecto de enfriamiento más rápido de las gotas de escoria en partículas de escoria granulada. Aunque este diseño tiene una proporción reducida de agua a escoria, hay más volumen de agua disponible para la granulación, es decir, el volumen de agua en el depósito y el flujo de agua en la caja de soplado. El proceso de granulación se lleva a cabo más rápido y por lo tanto se reduce el tiempo de solidificación

Planta de granulación de escoria

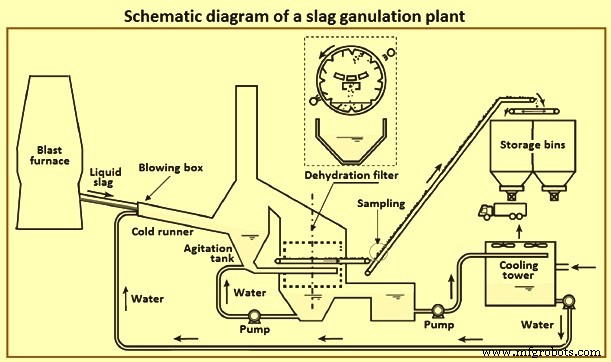

Los componentes principales de una planta de granulación de escoria consisten en (i) canal caliente, (ii) caja de soplado, (iii) tanque de granulación, (iv) chimenea y torre de condensación, (v) cajas de distribución y desaceleración, (vi) de -equipo o instalación de riego, (vii) depósito de agua caliente, (viii) bombas, (ix) torre de refrigeración, (xii) depósito de agua fría, (xiii) depósito de inercia, (xiv) agua de reposición, (xv) cinta transportadora y (xvi) pila de existencias.

La planta de granulación de escoria comprende (i) una sección de granulación, (ii) una sección de deshidratación y (iii) una sección de almacenamiento. La sección de granulación de escoria conecta el canal de escoria caliente del BF y la sección de deshidratación. El diagrama esquemático de una planta de granulación de escoria se muestra en la Fig. 4.

Fig. 4 Diagrama esquemático de una planta de granulación de escoria

Sección de granulación – Aquí, la escoria líquida BF se enfría con agua y se solidifica en pequeñas partículas, lo que elimina la necesidad de equipos de trituración pesados. La escoria líquida fluye por corredores desde el BF hasta la unidad de granulación. Desde el corredor, la corriente de escoria líquida a alrededor de 1500 °C se vierte en una corriente de agua de alta velocidad en el cabezal rociador de granulación antes de terminar a alrededor de 50 °C en el tanque de granulación. Esta rápida solidificación seguida de la fragmentación del material en pequeños fragmentos está controlada por el exceso de agua utilizada. Debido a la alta temperatura de la escoria líquida, el agua se evapora parcialmente y posteriormente se condensa en una torre de condensación ubicada sobre el tanque de granulación.

La producción de escoria durante la colada BF normalmente alcanza las 10 toneladas/minuto. Para hacer frente a esta variación, el flujo de agua a la unidad de granulación se puede controlar mediante un cálculo de balance de energía para garantizar un rendimiento económico y eficiente. El elemento de control es una válvula que regula parte del flujo de agua al cabezal de pulverización de granulación.

El cabezal rociador de granulación es el corazón tecnológico del granulador y es donde el agua y la escoria se mezclan intensamente, asegurando una granulación rápida y eficiente. El cabezal rociador está diseñado para producir un patrón de flujo de agua específico para una mezcla óptima y está ubicado para dirigir chorros de agua a alta presión hacia la corriente de escoria líquida que cae libremente.

El volumen principal de agua es dirigido por los chorros para formar un canal de agua de movimiento rápido en el fondo de la tolva de granulación. Esta capa de agua tiene como finalidad, además de granular la escoria, proteger el canal de granulación y arrastrar la mezcla granulada. Además, se colocan una serie de chorros a los lados de la corriente de escoria para garantizar que toda la escoria se granule en pedazos pequeños lo más rápido posible, para proporcionar enfriamiento adicional y también para impulsar la mezcla de escoria y agua en la tolva. La configuración de los chorros de agua es tal que la escoria líquida, en circunstancias normales, no toca el fondo de la tolva de granulación. Los cabezales rociadores generalmente contienen placas de boquilla desmontables con inserciones de cerámica y cabezales rociadores que se pueden reemplazar rápidamente durante intervalos de mantenimiento cortos.

Las cantidades de agua para el rociador son alrededor de 1200 cum/hora para el rociador inferior inferior, 600 cum/hora para el rociador inferior superior y 100 cum/hora para los rociadores laterales. En condiciones normales, se utilizan 1.800 cum/hora para la granulación, pero en la última parte de la colada del BF, cuando los volúmenes de escoria pueden aumentar, se pueden agregar 600 cum/hora adicionales activando cabezales rociadores adicionales y aumentando el total. flujo a 2400 cum/hora.

Los requisitos del cabezal rociador son (i) construcción simple y lógica para reducir el costo de fabricación y simplificar el reemplazo, (ii) acumulación de materiales resistentes al desgaste, por ejemplo, el uso de insertos de cerámica para las boquillas y guías, (iii) fácil para inspeccionar y fácil de reemplazar, y (iv) fácil acceso y fácil de limpiar.

Durante este proceso de enfriamiento, el agua se evapora y se liberan compuestos SOx. Estas emisiones se pueden eliminar mediante la aplicación de una torre de condensación que incluye un conjunto de boquillas de aspersión de agua. Estos aerosoles aseguran que las emisiones se disuelvan en el agua. Luego son parcialmente neutralizados por el CaO en la escoria.

Todo el tanque de granulación está revestido con refractario resistente al desgaste, ya que está expuesto a una mezcla altamente turbulenta y erosiva de agua y partículas de escoria. Esta mezcla se transfiere por gravedad a la sección de deshidratación para la separación de las partículas de escoria y el agua.

Sección de deshidratación – La sección de granulación añade agua a la escoria, que es necesario eliminar y reciclar. Es necesario deshidratar para reducir el contenido de humedad entre un 10 % y un 12 %. La escoria deshidratada se puede descargar directamente en un camión o en un sistema de manejo de materiales para su posterior transporte. Se han utilizado muchos sistemas de deshidratación en los diferentes tipos de plantas de granulación de escoria. Estos incluyen lecho filtrante en capas de grava, deshidratador, rueda giratoria de deshidratación, tambor de deshidratación y silos estáticos de deshidratación, etc.

Sección de almacenamiento – A continuación, la escoria granulada deshidratada se transporta al almacén de escoria granulada. Tanto los silos como los métodos de almacenamiento abiertos se utilizan para el almacenamiento de la escoria granulada.

La planta de granulación de escoria es normalmente una instalación compacta y adecuada para aplicaciones con espacio limitado. Las instalaciones de granulación, deshidratación y almacenamiento son físicamente independientes y pueden instalarse en ubicaciones separadas. La planta permite múltiples combinaciones.

Proceso de granulación de escoria de fundición

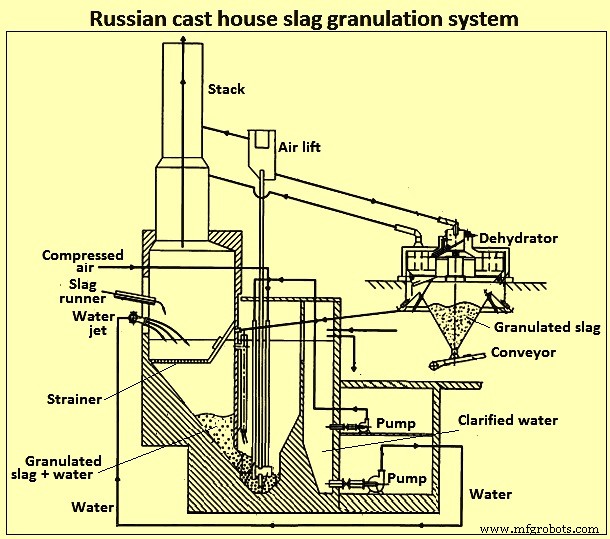

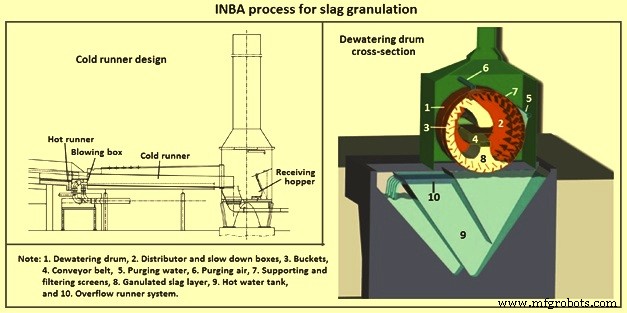

Existen varios procesos para la granulación de escoria de colada. Los principales procesos de granulación de escoria actualmente en funcionamiento son el sistema de granulación OCP (proceso de ciclo abierto), las plantas de diseño ruso (Fig. 5), el sistema RASA y las plantas de granulación de escoria INBA (Fig. 6), etc.

Fig. 5 Sistema de granulación de escoria de fundición rusa

El proceso de granulación de la escoria de fundición comienza con la separación de la escoria líquida del HM. La escoria líquida se conduce a la cámara de granulación a través de una serie de canales protegidos por revestimiento y arena. El contacto directo entre la corriente de agua a presión y la escoria líquida tiene lugar en la cámara de granulación. Debido al enfriamiento rápido y al impacto de la presión del agua, la escoria líquida se granula en partículas vítreas similares a arena que forman una mezcla espesa con agua. Esta mezcla de lodo de agua y escoria granulada se transporta a la sección de deshidratación.

El método de deshidratación más simple es a través de un lecho filtrante en capas de grava. Este lecho filtrante se retrolava periódicamente con agua y aire para eliminar la obstrucción por pequeñas partículas de escoria. Las instalaciones de deshidratación del RASA están compuestas por varios lechos filtrantes, los cuales están formados por capas de lecho de guijarros de diferentes tamaños de partículas en el fondo. El equipo de deshidratación más popular es el tambor de deshidratación giratorio del proceso INBA. La escoria granulada y la suspensión de agua se distribuyen uniformemente a lo largo de todo el tambor. Las paletas axiales dentro del tambor elevan continuamente la escoria granulada y la depositan en una cinta transportadora ubicada sobre el distribuidor. La malla fina en el exterior del tambor retiene la escoria granulada y permite que el agua se filtre. La capa de escoria granulada en el fondo del tambor crea un efecto de autofiltración.

Después de la deshidratación, la humedad residual de la escoria granulada es de alrededor del 10 % al 12 %. El agua deshidratada se limpia, enfría y recicla. La escoria seca se transporta al almacén de escoria granulada para su envío a los clientes. Los vapores de agua generados durante la granulación de la escoria se emiten a través de una chimenea normalmente de acero inoxidable.

Fig. 6 Proceso INBA para granulación de escoria

Emisiones durante el proceso de granulación de escoria

La escoria BF tiene un contenido de S de alrededor del 1 %. Puede llegar hasta un 2 % dependiendo del contenido de S del coque y el carbón. El principal compuesto de S es el sulfuro de calcio (CaS) y durante la granulación se generan y emiten compuestos de S gaseosos. Estos consisten principalmente en sulfuro de hidrógeno (H2S) y dióxido de azufre (SO2) según las ecuaciones de reacción simplificadas (i) CaS + H2O =H2S + CaO, y (ii) CaS + 3/2 O2 =SO2 + CaO. Estas reacciones ocurren principalmente a temperaturas por encima de los 1100 °C. Siempre que la gota de escoria sea líquida, el CaS está lo suficientemente disponible para alimentar la superficie de escoria/vapor. El suministro de S a la superficie de contacto se realiza por flujo y difusión. Sin embargo, una vez que la superficie de la gota se endurece (piel), la transferencia de S se realiza únicamente por difusión. Dado que el coeficiente de difusión sólida es mucho menor que el de los líquidos, se detiene el suministro adicional de S desde el líquido a la superficie. Sólo el S contenido en la piel reacciona con el vapor una vez que se ha formado una piel dura. Como el vapor es el producto del vapor de H2O y los compuestos S gaseosos (H2S, SO2) en contacto con el agua de granulación circundante, los compuestos S se disuelven de acuerdo con las presiones parciales correspondientes. Las condiciones predominantes como la temperatura del agua, el valor de pH del agua y la solubilidad de H2S y SO2 definen la cantidad de compuestos de S liberados a través del vapor y emitidos a la atmósfera o unidos con el CaO contenido en el agua.

Beneficios de la granulación de escoria

Los beneficios del proceso de granulación de escoria incluyen (i) convierte el material de desecho en un producto útil valioso, (ii) elimina el vertido de escoria y, por lo tanto, todos los inconvenientes asociados con él, (iii) los costos de inversión y operación son más bajos que los costos asociados con el vertido de escoria, (iv) es un proceso fiable, (v) reduce la mano de obra en comparación con el vertido de escoria, (vi) el proceso se puede automatizar completamente, (vii) ahorra el área de terreno necesaria para el vertido de escoria, (viii) compacto el diseño de la planta de granulación necesita solo un área pequeña, (ix) dado que se instala junto a la casa de fundición de la BF, ayuda a la operación de la BF debido al flujo continuo de datos de la planta de granulación.

Proceso de manufactura

- La escoria de alto horno y su papel en la operación del horno

- Generación y uso de gas de alto horno

- Uso de coque de nuez en un alto horno

- Productividad del alto horno y los parámetros que influyen

- Protección del revestimiento del hogar de alto horno mediante la adición de TiO2

- Operación de alto horno y escoria con alto contenido de alúmina

- Irregularidades del alto horno durante la operación

- Sistema de enfriamiento de alto horno

- Química del Proceso de Fabricación de Hierro por Alto Horno

- Revestimiento refractario de alto horno

- Granulación en seco de escoria de alto horno para recuperación de energía